شما در حال خواندن درس شدت جریان مواد هستید. این درس مربوط به مجموعه طرحریزی است.

در درسهای قبلی با مفهوم «جریان مواد» آشنا شدید. گفتیم جریان مواد، همان جابهجایی مواد است و در بحث طرحریزی شامل مواد اولیه، تجهیزات و سایر المانهای مهم میشود. همچنین با ابزارهایی مثل OPC و FPC آشنا شدید که میتوانیم از آنها برای نشان دادن عملیاتی که روی مواد انجام میشود و مسیر کلی که مواد میپیماند استفاده کنیم. اما پارامتر دیگری که در ارتباط با «جریان مواد» مطرح میشود و باید با آن آشنا شوید «شدت جریان» است.

میدانیم که در طرحریزی به روش SLP باید میزان نزدیکی و ارتباط بخشها و المانهای مختلف را بسنجیم. برای این کار، جریان مواد یکی از معیارهای مهم است. اما صرف دانستن ترتیب انجام عملیات و مسیر کلی جریان مواد -که اتفاقاً خودش تحت تاثیر طرحریزی قرار میگیرد- کافی نیست، بلکه باید بدانیم مواد با چه شدتی بین بخشها جابهجا میشوند. بدیهی است هر چقدر مواد بیشتری در یک مقطع زمانی مشخص بین دو بخش جابهجا شود، تمایل داریم آن دو بخش را وابستهتر بدانیم و موقعیتشان را نزدیک هم قرار دهیم.

شدت جریان مواد (Material Flow Intensity) چیست؟

شدت جریان، مقدار مادهای است که در بازه زمانی مشخص از نقطهای به نقطهی دیگر منتقل میشود.

واحد اندازهگیری شدت جریان مواد

مطابق تعریفی که برای شدت جریان گفتیم، برای تعریف آن به دو واحد اندازهگیری برای نمایش مقدار مادهی منتقل شده و زمان انتقال نیاز داریم:

در ادامه بررسی میکنیم که کدام واحدها برای توصیف مقدار ماده و زمان صرفشده کارایی دارند.

۱- انتخاب واحد اندازهگیری برای مقدار ماده

برای توصیف مقدار ماده میتوانیم از واحدهای متفاوتی استفاده کنیم، مثل:

واحدهای شمارش (عدد، نفر، رأس، شاخه)

واحدهای جرم (گرم، کیلوگرم، تن)

واحدهای حجم (سیسی، لیتر، متر مکعب)

حاملهای انتقال مواد (گونی، پالت، جعبه، ظرف و …)

با اکثر واحدهای بالا از قبل آشنا هستید اما شاید حاملهای انتقال مواد مبهم بهنظر برسند. پس این توضیح را اضافه میکنیم که گاهی مواد در بستهها یا ظرفهایی جابهجا میشوند که میتوانیم از آنهابهعنوان سنجهی اندازهگیری استفاده کنیم، مثلاً میگوییم که هر ساعت ۲۰ پالت متوسط یا ۲۰ کپسول بزرگ یا ده گونی ۵۰ کیلویی منتقل میشود.

همچنین پیدا کردن یک واحد درست برای اندازهگیری مقدار ماده کافی نیست، بلکه باید اثربخش و متناسب با شرایط باشد. مثلاً در یک تعمیرگاه میتوانیم برای پذیرش خودروها از واحد شمارش استفاده کنیم و بگوییم امروز ۴۰ خودرو را پذیرش کردیم، اما اگر بگوییم که ۳۶ تُن خودرو به بخش تعمیرات ارسال شدهاند، دقیق نیست و شرایط را توصیف نمیکند. اما اگر بخواهیم خودروها را با کشتی به منطقهی دیگری ارسال کنیم، واحد جرم هم میتواند مفید باشد.

البته در کارخانجات معمولاً شرایط پیچیدهتر از اینحرفهاست که فقط یک ماده را در نظر بگیریم و بهترین واحد را متناسب با همان انتخاب کنیم، بلکه معمولاً گروههای مختلفی از مواد را بررسی میکنیم و تعیین یک واحد مشترک برای همهی آنها میتواند چالشهای زیادی به همراه داشته باشد.

۲- انتخاب واحد اندازهگیری برای زمان انتقال

اگر واحدی که برای مقدار ماده انتخاب کردیم در واحد زمان تقسیم شود به شدت جریان میرسیم، اما خوشبختانه انتخاب واحد زمانی سادهتر است و ربطی به نوع مواد ندارد، پس تمام واحدهای زیر قابل استفاده هستند:

یک ساعت

هشت ساعت

یک روز

یک ماه

یک شیفت کاری

البته باید توجه کنیم که محدودهی بعضی واحدها از صنعتی به صنعت دیگر فرق میکند، مثلاً شیفتها و روزهای کاری در صنایع فولاد و پوشاک یکی نیستند.

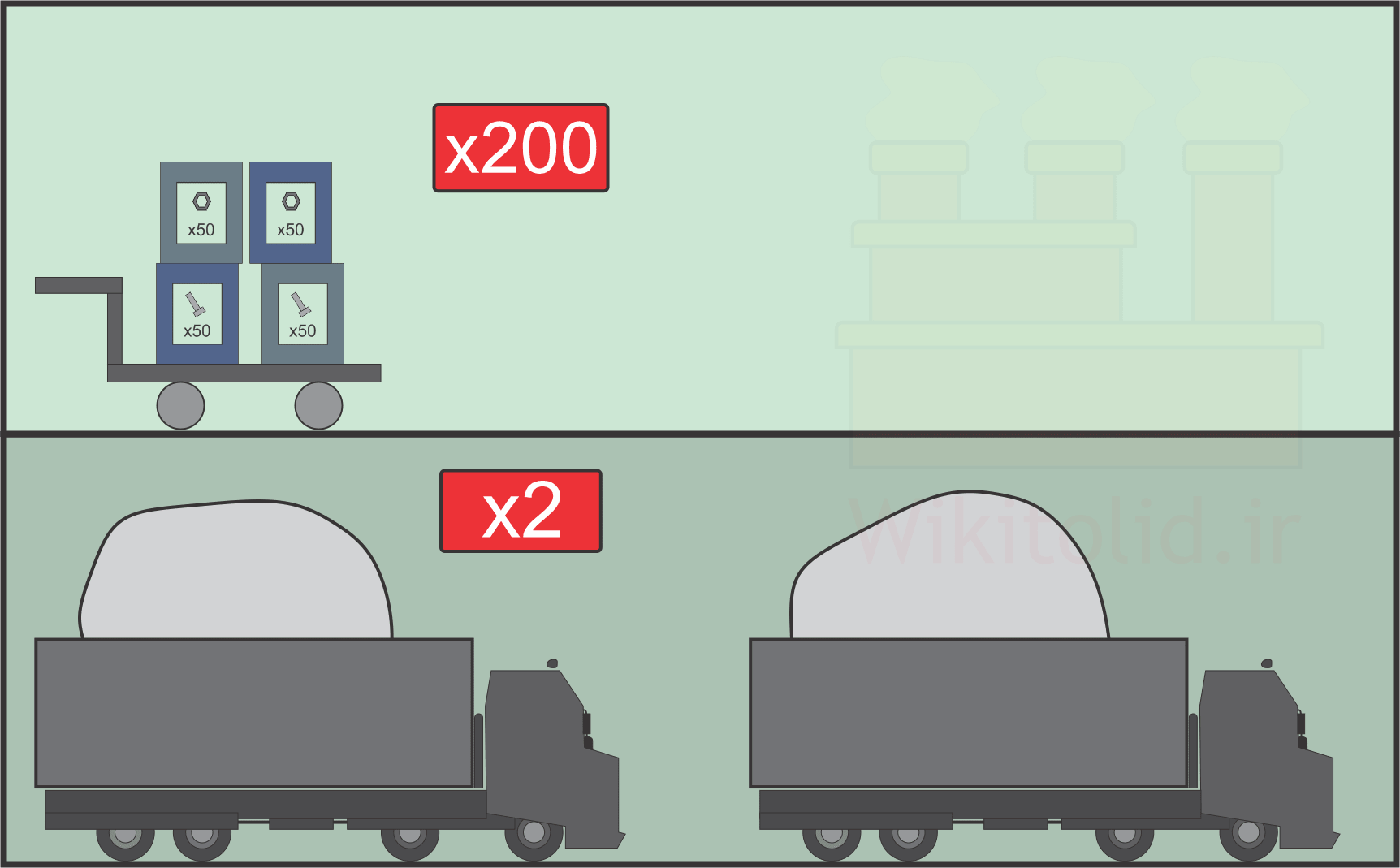

واحد شدت جریان در شرایطی که مواد مشابه نیستند

معمولاً مواد مختلفی در واحد تولیدی جریان دارند و نمیتوانید از واحد مشترکی برای همه آنها استفاده کنیم. اما میتوانیم با لحاظ کردن پارامترهایی مثل وزن، ابعاد یا روش انتقال، ضرایبی را اعمال کنیم تا شدت جریان مواد مختلف قابل مقایسه باشد. مثلاً انتقال قطعات سنگین دشوار است، پس هر چه وزن قطعات بیشتر باشد، شدت جریان مربوطه را در عدد بالاتری ضرب کنیم. جدول زیر، نمونهای از این ضرایب را نشان میدهد. از جدول زیراستنباط میشود که جابجایی چهار قطعهی سبک با گاری معادل جابجایی دو قطعه نیمهسنگین با گاری یا یک قطعهی سنگین با جرثقیل است. ضمن این که میتوانیم متناسب با شرایط از معیارها یا ضرایب دیگری استفاده کنیم.

راهکاری که پیشنهاد دادیم ساده و ابتدایی بود. اما واحدهای دقیقتری نیز برای شدت جریان پیشنهاد شده است که میتوانیم از آنها استفاده کنیم. به عبارت دیگر، گاه کارشناسان محاسبات خاصی برای شدت جریان پیشنهاد دادهاند که میتوانیم از آنها استفاده کنیم. مثلاً در کتاب SLP، برای اندازهگیری جریان به واحد mag اشاره شده است. مزیت چنین واحدهایی این است که باعث میشوند در شرایط یکسان به جوابهای مشابهی برسیم و مبنای کارمان مشخص باشد.

فرایند محاسبه و مقایسه شدت جریان مواد

گفتیم که در واحد تولیدی، مواد مختلفی جریان دارند. بنابراین باید آنها را گروهبندی کرده و برای هر کدام، واحد اندازهگیری مناسب انتخاب کنیم. همچنین برای این که بتوانیم شدت جریان مربوط به گروههای مختلف را مقایسه کنیم، باید ضرایبی را -همانطور که بالاتر اشاره شد- محاسبه و اعمال کنیم. در ادامه این مراحل را توضیح خواهیم داد.

قدم اول- شناسایی مواد

در قدم اول باید تمام سطوح مواد که حرکاتشان مهم است را فهرست کنیم. منظور از در نظر گرفتن تمام سطوح آن است که اگر قطعهای متعلق به مجموعهی بزرگتری است، هم آن قطعه و هم آن مجموعه بزرگتر را به فهرستمان اضافه میکنیم. مثلاً به اطلاعات زیر توجه کنید:

دستگاهی داریم که از اتصال دو مجموعهی A و B ساخته میشود.

مجموعهی A از قطعات A1 و A2 و A3 ساخته میشود.

مجموعهی B از قطعات B1 و B2 ساخته میشود.

در این حالت فهرست مواد شامل موارد زیر است:

محصول نهایی (دستگاه)

مجموعهی A

مجموعهی B

A1

A2

A3

B1

B2

علاوه بر مواد اولیه و محصولات، گاه جابهجایی اقلام دیگر نیز مهم است و باید مورد توجه قرار بگیرد. مثلاً شاید در بخشی از خط تولید، مواد اولیه را داخل جعبه بریزند و به ایستگاه دوم ارسال کنند. سپس در ایستگاه دوم، جعبهها را تخلیه کرده و به ایستگاه اول برگردانند تا مجدداً از آنها استفاده شود. در این حالت، بخش مهمی از جریان مواد که بین دو ایستگاه وجود دارد، مربوط به جعبههاست و باید به آن توجه کنیم. یا مثلاً گاه ضایعاتی در فرایند تولید به وجود میآیند که لازم است به جای دیگر منتقل شوند. اگر این انتقال قابل توجه باشد، مثلاً حجم ضایعات زیاد باشد، میتوانیم آن را نیز جزء جریان مواد به حساب آوریم و شدت آن را حساب کنیم. پس علاوه بر مواردی که فهرست کردیم، حسب مورد شاید موارد دیگری مثل جعبهها و ضایعات را نیز جزو مواد به حساب آوریم.

قدم دوم- گروهبندی مواد

برای گروهبندی دقیقتر مواد، باید هدفمان از بررسی جریان مواد روشن باشد. معمولاً هدف اصلی، کاهش هزینههای حملونقل مواد است. اما شاید در مواردی، انتقال سریعتر مواد یا موضوعات دیگر در اولویت قرار بگیرند. بر اساس هدفی که دنبال میکنیم، باید مهمترین پارامترهایی که روی آن تأثیر میگذارند را شناسایی کرده و مواد را بر اساس آنها به گروههای کوچکتر تقسیم کنیم. مثلاً پارامترهایی مثل: نوع، شکل، وزن، ابعاد، جنس یا ارزش مواد روی هزینهی حملونقل تأثیر میگذارند و میتوانیم برای گروهبندی مواد از آنها استفاده کنیم.

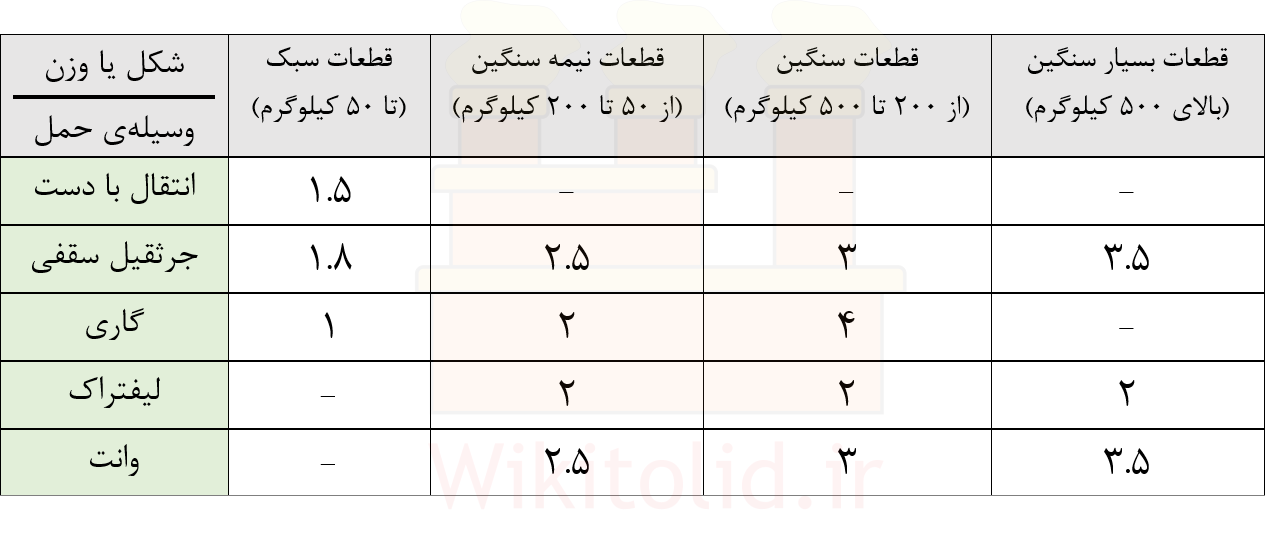

قدم سوم- مشخص کردن روشهای حملونقل هر گروه از مواد

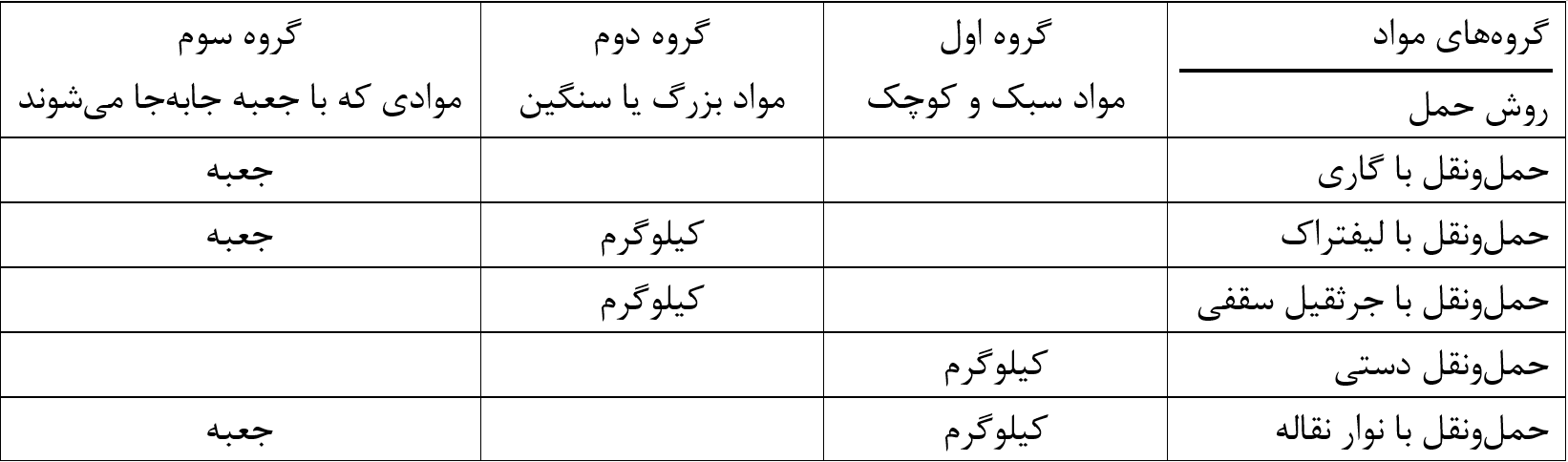

هر گروه از مواد را میتوان به روشهای مختلفی جابهجا کرد. در مورد هر کدام از روشهای جابهجایی، ممکن است به واحدهای متفاوتی برای اندازهگیری شدت جریان نیاز باشد. ضمن این که در هر حال مفید است جریانی که به واسطهی روشهای مختلف حملونقل شکل میگیرد را از هم تفکیک کنیم. لذا در این مرحله مشخص میکنیم که برای هر گروه از مواد، کدام شیوههای حملونقل مورد استفاده قرار خواهند گرفت. نتیجه، جدولی شبیه زیر خواهد بود.

قدم چهارم- تعیین واحد اندازهگیری

برای هر گروه از مواد و هر کدام از روشهای حملونقل، باید یک واحد مناسب انتخاب کنیم.

قدم پنجم- انتخاب مبنا

در این مرحله، باید یکی از گروههای مواد را به همراه یکی از روشهای حملونقل آن گروه که سهم بیشتری در حملونقلهای کارخانه دارد به عنوان مبنا انتخاب کنیم.

قدم ششم- مقایسهی سایر گروهها با مبنا

در این مرحله هر کدام از گروههای مواد را با مبنا مقایسه میکنیم و وضعیت آن را با عدد نشان میدهیم. مثلاً اگر هزینهی انتقال موادِ گروه دوم با لیفتراک معادل هزینهی انتقال «چهار جعبه با نوار نقاله» باشد، وزن آن را ۴ انتخاب میکنیم. البته خیلی وقتها با معیارهای کمی سر و کار نداریم و نمیتوانیم با این دقت اظهار نظر کنیم.

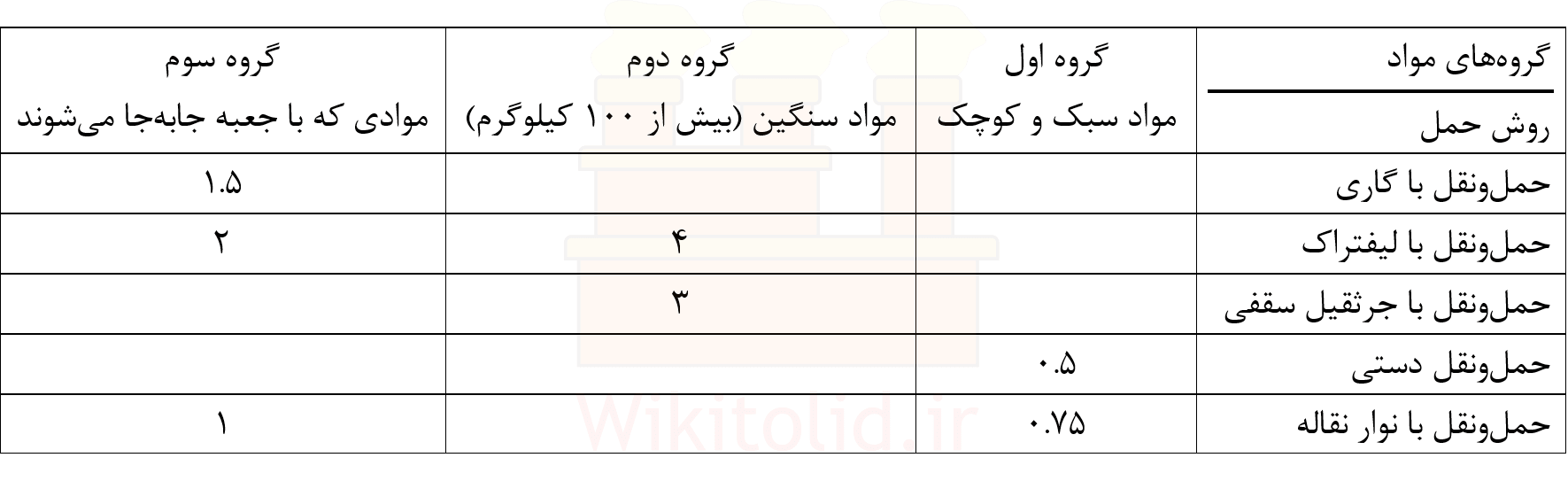

در جدول زیر نتیجهی مقایسه گروهها و روشهای حمل آنها را با مبنای انتخاب شده را نشان دادهایم. مطابق این جدول، انتقال «هر یک جعبه با گاری» معادل انتقال «۱٫۵ جعبه با نوارنقاله» و انتقال «هر کیلو ماده سنگین با لیفتراک» معادل انتقال «۴ جعبه با نوار نقاله» یا «دو جعبه با لیفتراک» است.

قدم هفتم- تعیین شدت جریان میان هر دو بخش

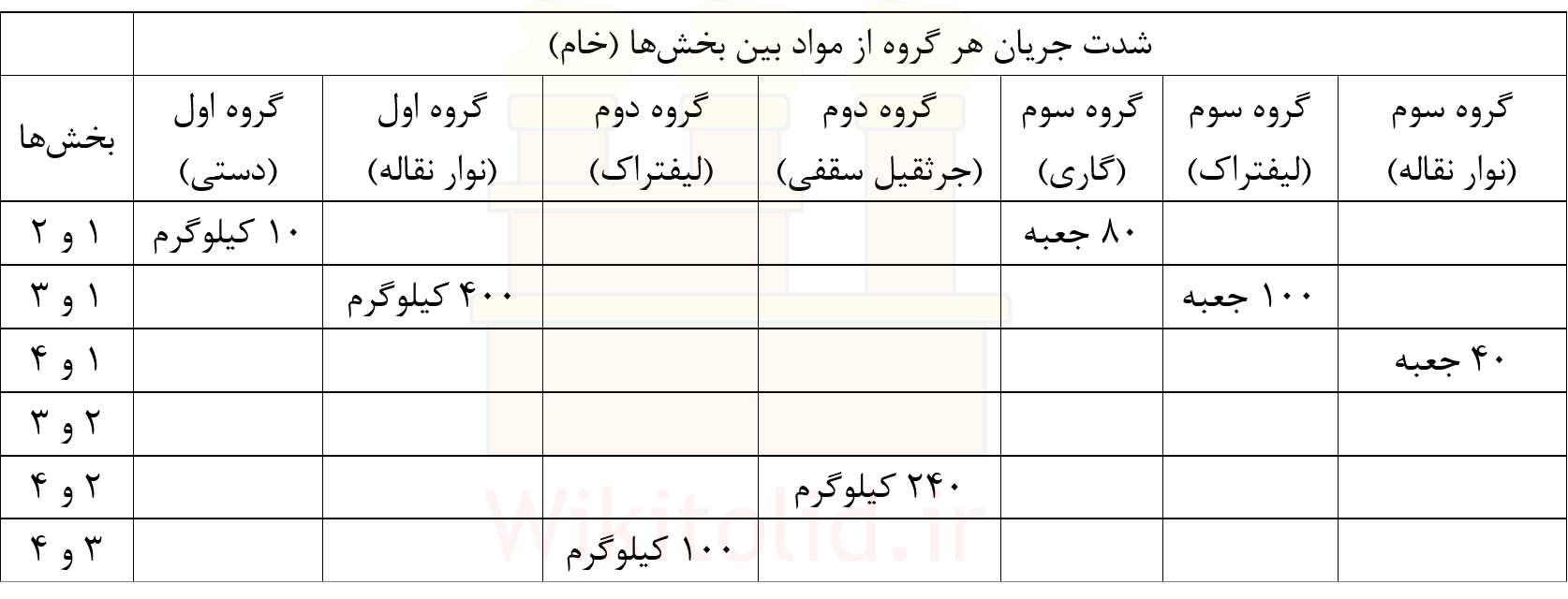

در این مرحله شدت جریان میان بخشهای کارخانه را در جدول وارد میکنیم. نتیجه میتواند جدولی مثل زیر باشد.

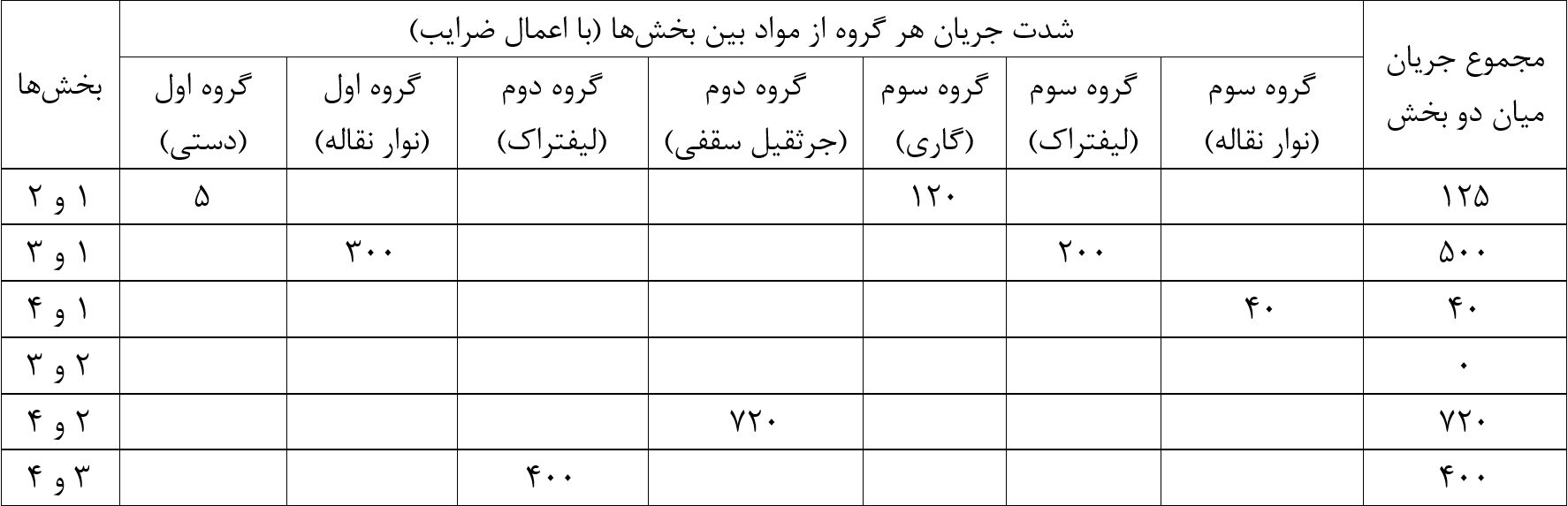

قدم هشتم- اعمال ضرایب و تعدیل جریان مواد

در این مرحله ضرایبی که در قدم پنجم مشخص کردیم را روی مقادیر خام اعمال میکنیم تا قابل مقایسه شوند. شدت جریان میان بخشهای ۲ و ۴ معادل جابجایی ۷۲۰ جعبه با نوار نقاله است و پس از آن جریان میان بخشهای ۱ و ۳ و بخشهای ۲و ۳ بیشترین شدت را دارد. از این اطلاعات بعداً در تعیین وابستگی بخشها و طرحریزی استفاده خواهیم کرد.

نمودارهای فرایند چه ارتباطی با شدت جریان دارند؟

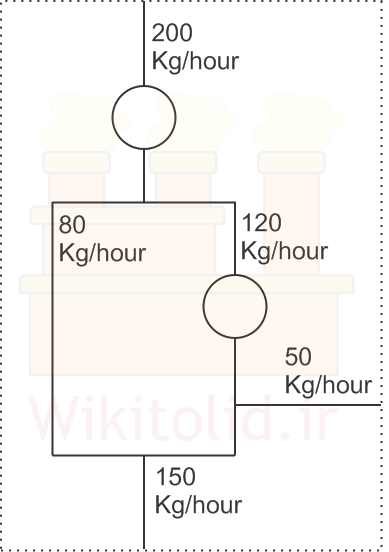

معمولاً برای تنظیم شدت جریان مواد، نمودارهای فرایند عملیات (OPC) یا فرایند جریان (FPC) را بررسی میکنیم تا فرایند جابهجایی مواد بین بخشهای مختلف را در نظر داشته باشیم. سپس بر اساس ظرفیت و برنامه تولید مشخص میکنیم که در یک بازهی زمانی مشخص (مثلاً یک ساعت) چه مقدار ماده در میان هر دو بخش منتقل شود. همچنین شاید شدت جریان بین ایستگاهها از قبل مشخص شده باشد. در این حالت نیز میتوانیم مقادیر آن را مثل تصویر زیر در نمودارهای فرایند درج کنیم.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.