شما در حال خواندن درس نمودار فرایند عملیات (OPC) هستید. این درس مربوط به مجموعه طرحریزی است.

نمودار فرایند عملیات یا Operation Process Chart توالی عملیات برای تولید محصول و نقاط ورود و خروج مواد مختلف (مثل مواد خام یا ضایعات یا محصولات) را نشان میدهد. در ویکیتولید، این نمودار را به عنوان یکی از مباحث جریان مواد آموزش میدهیم. زیرا همانطور که قبلاً توضیح دادیم، جریان مواد به معنای جابهجایی مواد است و نمودار فرایند عملیات میتواند بخش مهمی از جابهجاییها را به تصویر بکشد.

آشنایی با اجزای اصلی نمودار OPC

اجزای اصلی OPC عبارتند از خطوط افقی و عمودی، علائم و جدول مشخصات که در ادامه راجه به آنها توضیح میدهیم.

علائم استاندارد در OPC

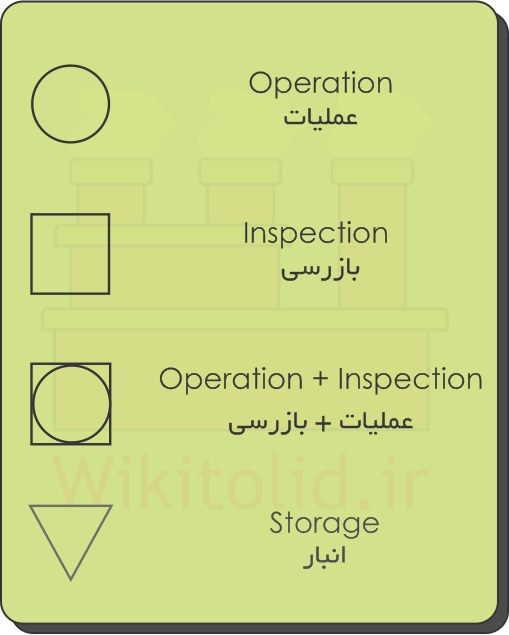

در OPC از علائم زیر برای نمایش جریان استفاده میشود:

دو علامت اول برای نمایش عملیات و بازرسی هستند. منظور از عملیات، اقداماتی مثل تراشکاری یا آهنگری و منظور از بازرسی اقداماتی مثل اندازهگیری ابعاد یا وزن کردن است.

علامت سوم وقتی است که عملیات و بازرسی هم زمان یا در محل مشترکی انجام میشوند، مثل وقتی که قطعهای ماشینکاری و فوراً اندازهگیری میشود.

علامت چهارم انبار کردن را نشان میدهد؛ البته معمولاً انبار کردن را در OPC نشان نمیدهند.

علاوه بر این علائم، میتوانیم علائم دیگری را نیز به سلیقهی خودمان تعریف کنیم. مثلاً برای این که عملیات حرارتی از عملیات دیگر تفکیک شود، به جای دایره از لوزی برای آن استفاده کنیم. یا بازرسی چشمی را با بیضی نشان دهیم.

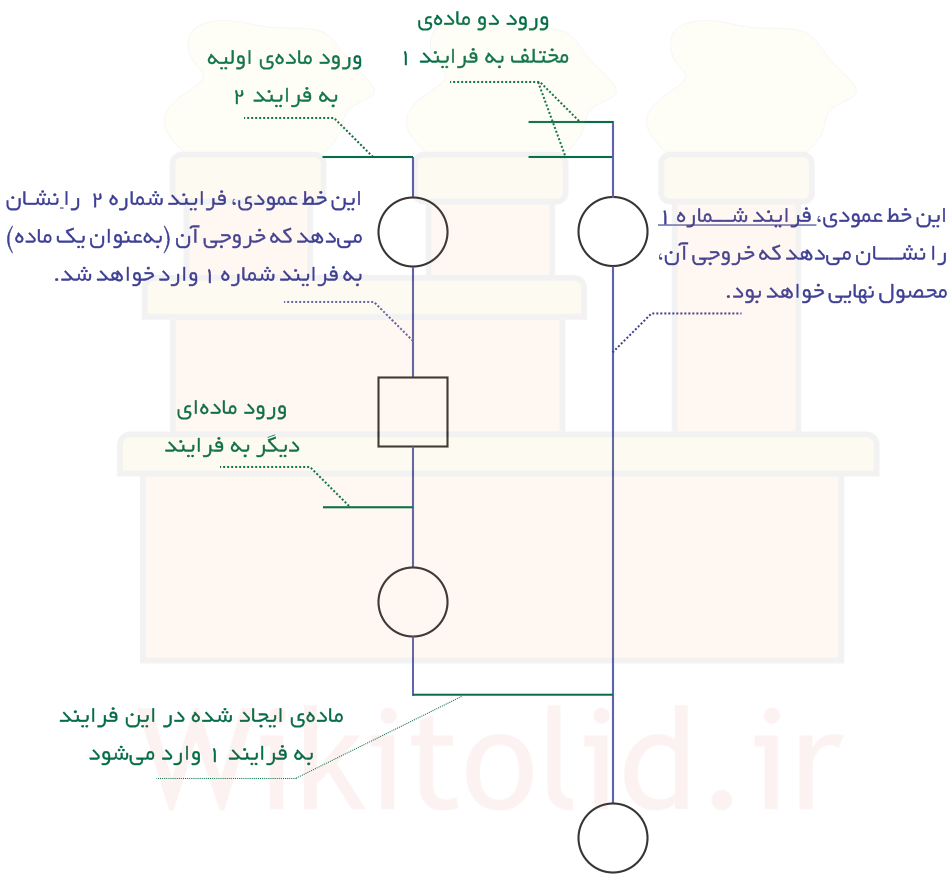

خطوط فرایند و مواد

در OPC خط مورب نداریم، بلکه همهی خطوط افقی یا عمودی هستند. خطوط عمودی برای نمایش ترتیب و توالی فعالیتها استفاده میشوند و به آنها خطوط فرایند میگویند. خطوط افقی برای نمایش ورود مواد یا خروج آنها از فرایند استفاده میشود و به آنها خطوط مواد نیز میگویند. ناگفته نماند که در این نمودار، مسیر واقعی جریان مواد را نشان نمیدهیم، بلکه صرفاً ترتیب ورود و خروج مواد و فعالیتهایی که صورت میگیرد را نشان میدهیم.

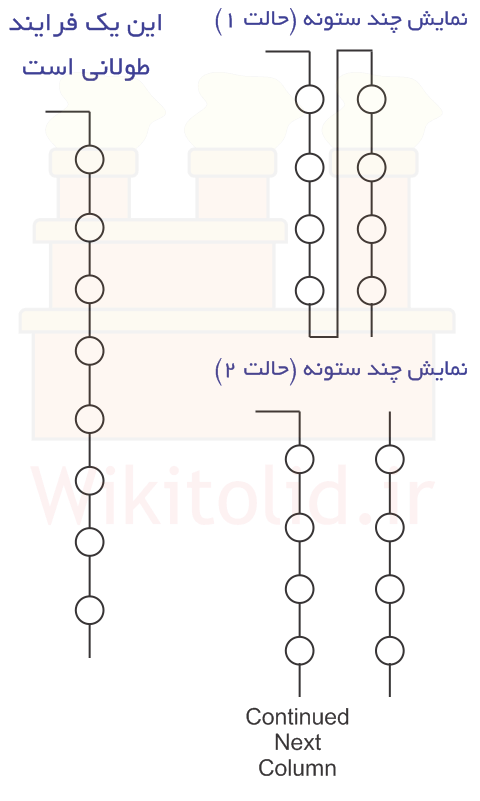

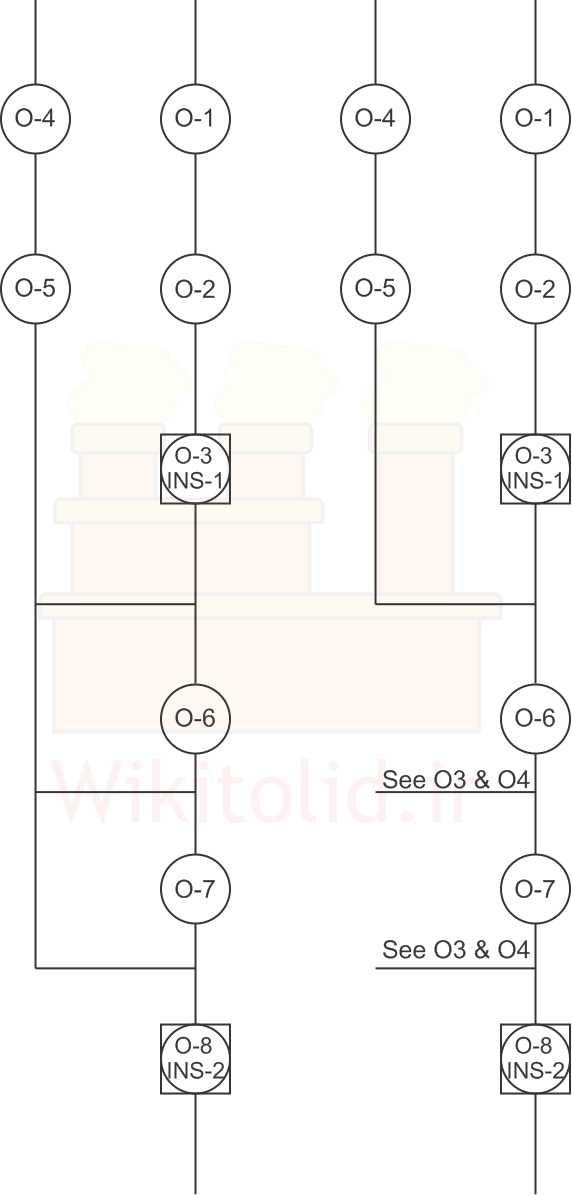

مسیرهای طولانی و محدودیت فضا

هر خط عمودی نهایتاً به یک محصول منتهی میشود. اما اگر تعداد عملیات و بازرسیها زیاد باشد تکلیف چیست؟ مخصوصاً خیلی وقتها باید نمودار را چاپ کنیم و شاید اندازه کاغذ برای نمایش کل مسیر عمودی کافی نباشد. در این موارد میتوانیم یکی از دو روش زیر -حالت اول یا حالت دوم- را استفاده کنیم. البته نوشتهی زیر ستون، یعنی Continued Next Column را میتوانیم با عبارت دلخواه جایگزین کنیم.

مراحل عمومی رسم نمودار جریان عملیات (OPC)

برای ترسیم OPC اقدامات زیر را به ترتیب انجام میدهیم.

۱- تعیین یک قطعه (محصول) برای آغاز ترسیم OPC

یکی از قطعات سازنده محصول را به عنوان نقطهی آغاز انتخاب میکنیم. در این خصوص باید به نکات زیر توجه کنیم:

اگر قطعهای وجود دارد که سایر قطعات روی آن نصب میشوند یا زیرمجموعهی آن هستند، همان را برای شروع انتخاب میکنیم.

اگر چند مجموعه یا قطعهی با این خصوصیت داریم، مجموعه یا قطعهای را انتخاب میکنیم که محصولات بیشتری زیرمجموعهی آن باشند.

البته میتوانیم جای سختگیری در مورد نکات بالا، در جستوجوی قطعهای باشیم که زیرمجموعه هیچ مجموعهی بزرگتری نباشد. یا اگر زیرمجموعه محصول یا مجموعه بزرگتری است، قصد نمایش آن محصول یا مجموعه در نمودارمان را نداشته باشیم. با رعایت این شرط، حتی اگر انتخابمان ایدهآل نباشد، نهایتاً نمودار درستی تهیه میشود. به تدریج وقتی تجربیات بیشتری در ترسیم نمودار OPC کسب میکنیم، انتخابهایمان دقیقتر و نمودارهایمان شکیلتر میشوند.

۲- نمایش ورود مواد به فرایند تولید

فرایند ساخت برای تبدیل مواد اولیه به محصول است، بنابراین تمام خطهای عمودی -خطوط جریان- با ورود مواد شروع میشوند. همانطور که بالاتر اشاره کردیم، ورود مواد با خط افقی نشان داده میشود. مثلاً ورود ورق ۸ میلیمتری فولادی با DIN 1016 به شکل زیر نمایش داده میشود.

![]()

همانطور که میبینید عنوان مادهی ورودی و استاندارد آن را بالای خط افقی نوشتیم، اما از شیوههای دیگری هم برای نمایش اطلاعات استفاده میشود. اگر مادهی ورودی یکی از محصولات کارخانه باشد، خط افقی که رسم کردیم از سمت چپ به فرایند تولید آن محصول متصل میشود، وگرنه مثل تصویری که در بالا میبینید از سمت چپ آزاد میماند؛ این نکته را در مثالهایی که از OPC مینویسیم به وضوح میبینید.

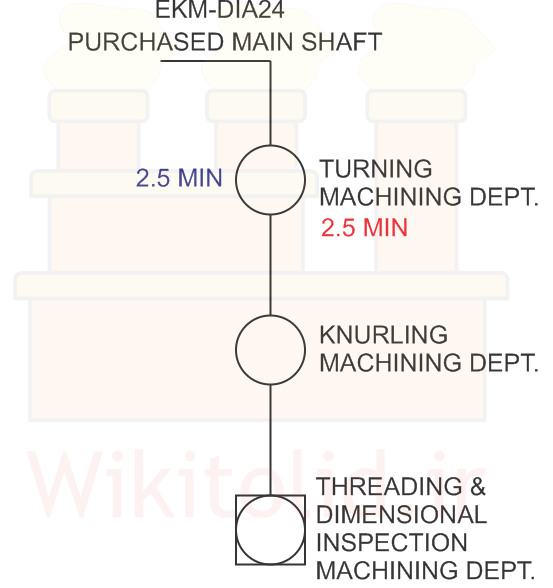

۳- نمایش عملیات و بازرسیهایی که روی مادهی ورودی انجام میشود

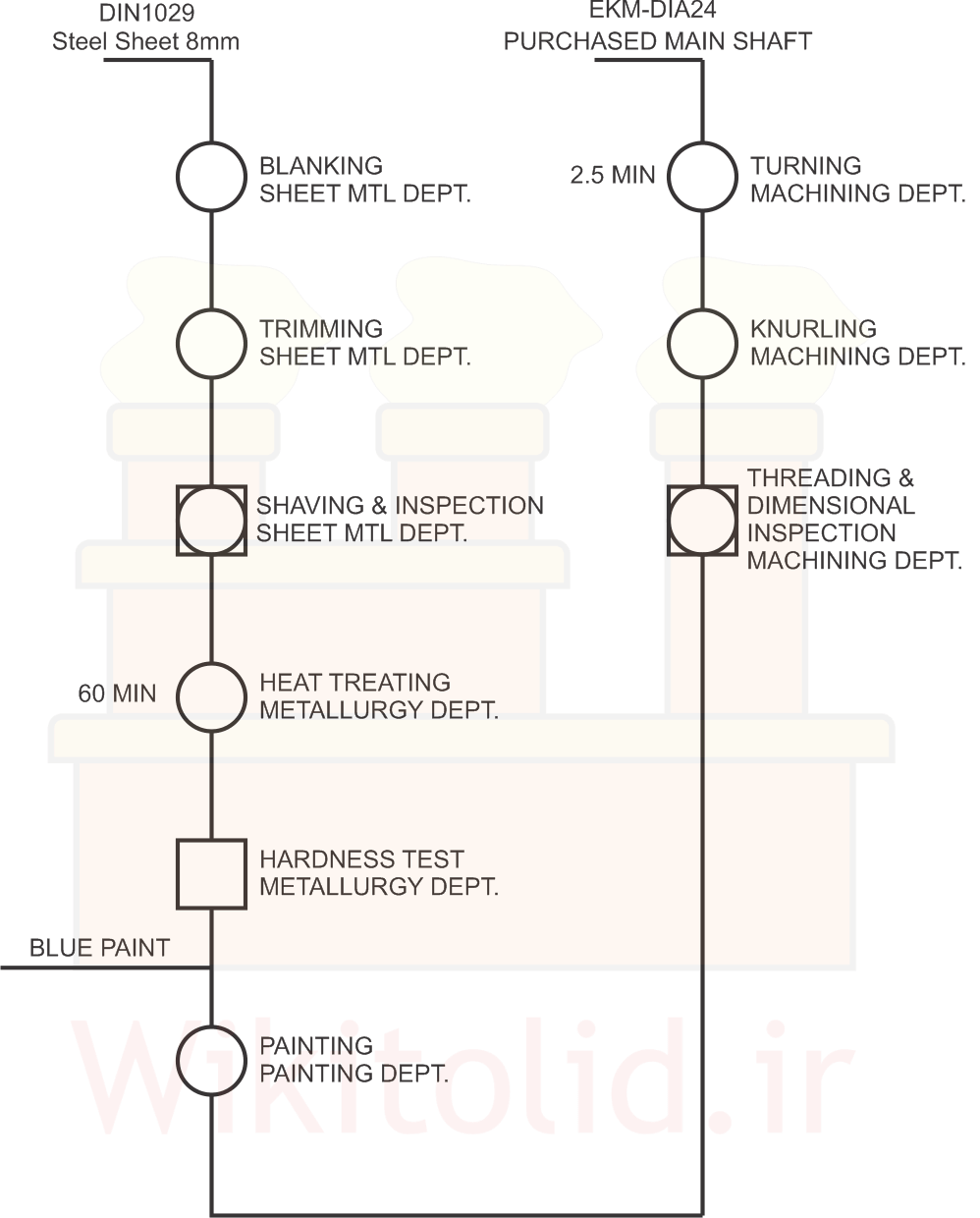

در تصویر زیر یک شفت مدل EKM با قطر ۲۴ میلیمتر وارد فرایند شده و به ترتیب عملیات روتراشی و آجزنی و رزوهزنی روی آن انجام شده است. همین نمودار را در قدمهای بعدی تکمیل خواهیم کرد.

در تصویر بالا، زمان لازم برای روتراشی (Turning) را ۲٫۵ دقیقه منظور کردیم. زمان را معمولاً در محلهایی که با آبی و قرمز مشخص کردیم مینویسند؛ اما این صرفاً یک پیشنهاد است و میتوانیم اطلاعات را به طرق دیگر درج کنیم. ضمن این که استفاده از زبان انگلیسی هم ضروری نیست، بلکه میتوانیم عناوین را به فارسی یا هر زبان دیگری بنویسیم.

نام فرد یا گروهی که فعالیتها را انجام میدهند، معمولاً زیر عنوان اصلی فعالیت درج میکنیم. مثلاً در تصویر، زیر Turning توضیح دادیم که در دپارتمان ماشینکاری انجام میشود.

مسافتی که مواد از فعالیتی تا فعالیت دیگر طی میکنند را معمولاً در حاشیهی سمت چپ خطهای عمودی مینویسیم. همچنین میتوانیم یه جای این که فاصلهی مکانی را در کنار همه خطوط عمودی بنویسیم، مجموع آنها را درج کنیم. البته مشخص کردن فواصل ضروری نیست و شاید ترجیح دهیم از درج آن خودداری کنیم.

۴- نمایش فرایند ساخت و ورود سایر محصولات زیرمجموعه

برای ادامهی رسم نمودار لازم است که درک درستی از اقدامات انجام شده داشته باشیم. تا این لحظه، شفتی داریم که روی آن تراشکاری شده، از یک سمت رزوه خورده و از سمت دیگر آجزنی شده است. اما در ادامه میخواهیم دیسکی روی آن قرار بگیرد و با مهره سفت شود، پس باید دیسک و مهره هم به فرایند اصلی اضافه کنیم.

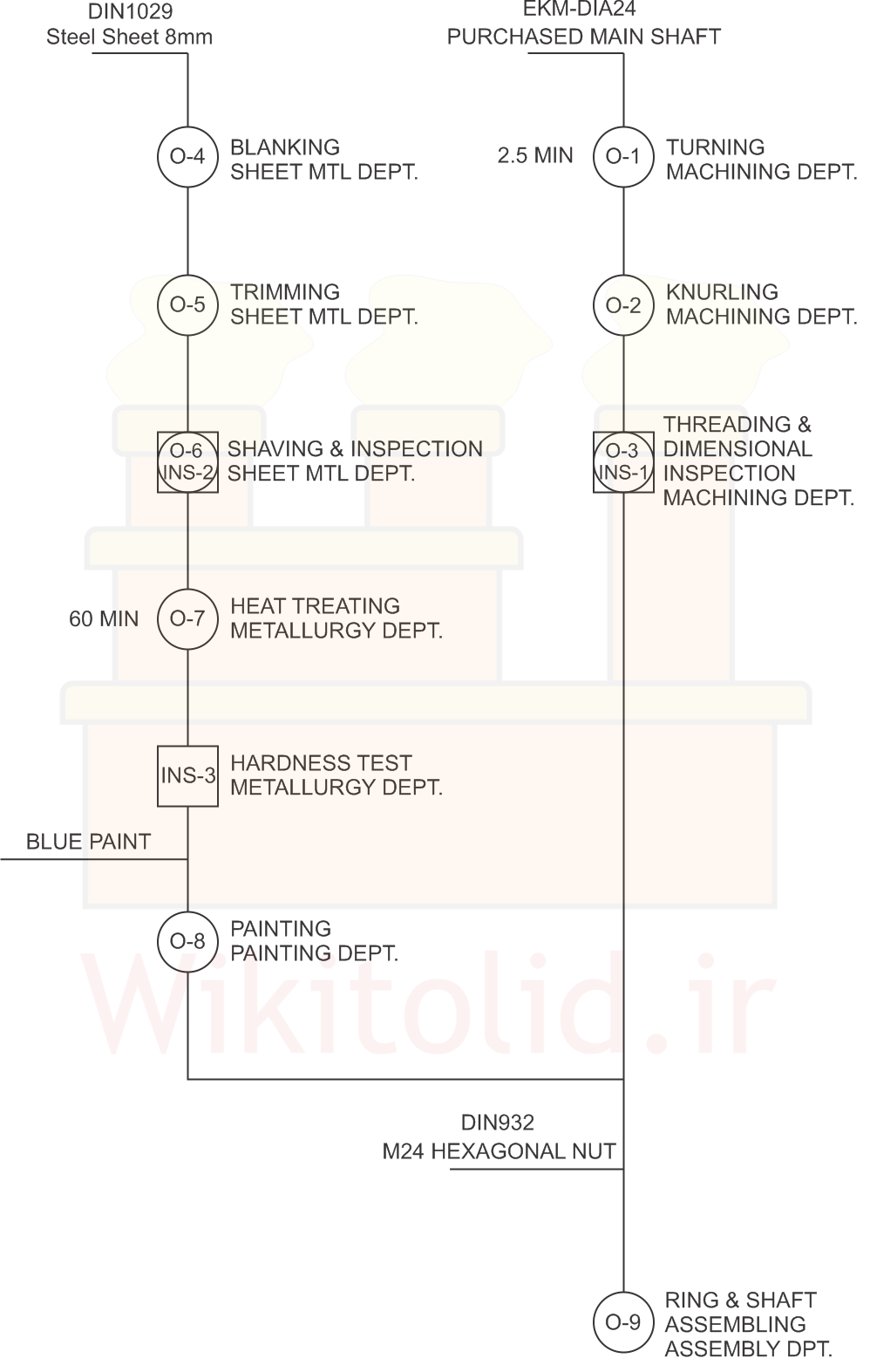

از طرفی چون دیسک یکی از محصولات کارخانه است باید فرایند تولید آن هم در OPC رسم کنیم و به تصویری شبیه زیر میرسیم:

برای فرایند تولید دیسک، یک ورق فولادی ۸ میلیمتر وارد فرایند شده است و به شکل دیسک برش خورده، وسط آن سوراخ و عملیات حرارتی شده و نهایتاً در واحد نقاشی رنگ شده است؛ این قطعه در آخر به فرایند اصلی (شفت) اضافه میشود.

در ادامه باید یک مهره به فرایند اصلی اضافه شود تا بتوانیم محصول نهایی را مونتاژ کنیم.

۵- شمارهگذاری فعالیتها

نکتهای که هنوز از آن صحبت نکردیم اما در تصویر بالا اعمال شده، موضوع شمارهگذاری فعالیتهاست. روشهای متفاوتی برای شمارهگذاری وجود دارد اما روشی که انتخاب کردیم بر اساس نکات زیر است:

۱٫ برای شمارهگذاری، عملیات را با حرف O نشان دادیم که از Operation گرفته شده و بازرسیها را با حرف INS نشان دادیم که از Inspection گرفته شده است. اگر انبارها را هم در نمودار داشته باشیم از S برای آنها استفاده میکنیم که حرف اول Storage است.

گاهی از حروف در شمارهگذاری استفاده نمیکنیم و فقط عددها را مینویسیم.

۲٫ هر نوع فعالیت (عملیات یا بازرسی یا انبار) را جداگانه شمارهگذاری میکنیم. در تصویر بالا سه عملیات آغازین را O1 و O2 و O3 و اولین بازرسی را با این که چهارمین فعالیت است، INS1 نامگذاری کردیم. به دو نکته توجه کنید:

گاهی در نمودارها میبینیم که برای شمارهگذاری، فعالیتها را تفکیک نمیکنند و صرفنظر از نوعشان، به ترتیب همهی آنها را شمارهگذاری میکنند. در این حالت معمولاً از حروف استفاده نمیکنند، مثلاً بهجای O1 و O2 و O3 و INS1 مینویسند ۱ و ۲ و ۳ و ۴٫

۳٫ شمارهگذاری فعالیتها را باید به به همان ترتیبی که در نمودار ترسیم شده انجام دهیم. در تصویر بالا ابتدا فعالیتهای O1 و O2 و O3 و INS1 را شمارهگذاری کردیم و چون در این نقطه دیسک به فرایند اضافه میشود، شمارهگذاری را از فعالیتهای مربوط به ساخت دیسک ادامه دادیم. البته خیلی وقتها چنین ترتیبی را در شمارهگذاری رعایت نمیکنند.

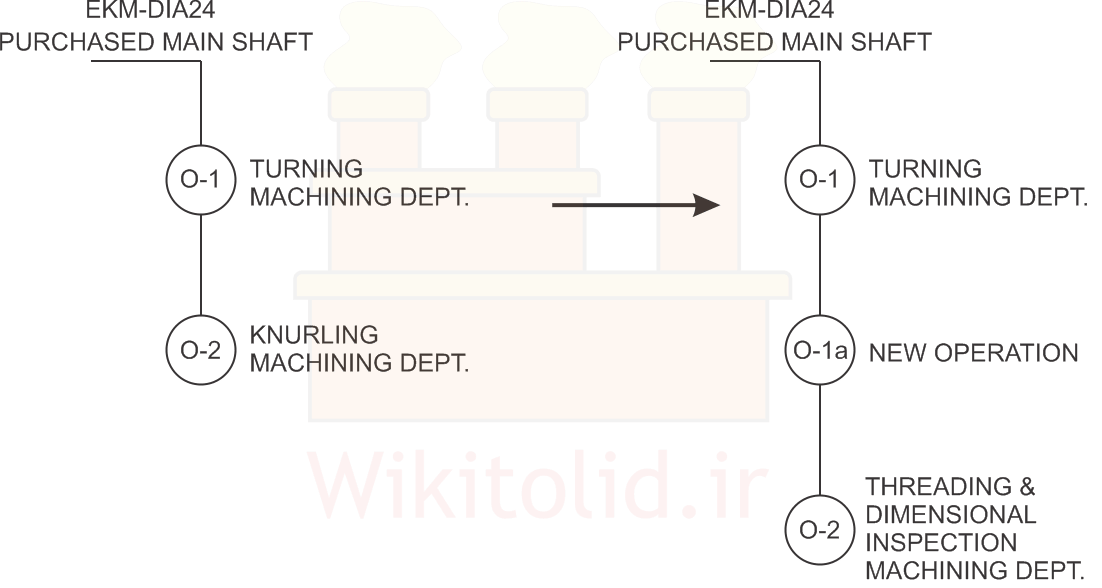

گاهی باید OPC را اصلاح و فعالیتی را در میان فعالیتهای دیگر اضافه کنیم. در این حالت ترتیب شمارهها تغییر میکند و میتوانیم مثل تصویر از حروف کمکی استفاده کنیم:

اگر بهجای عملیات (O-1a)، یک فعالیت بازرسی اضافه میکردیم باید آخرین شمارهی بازرسی را مبنا قرار میدادیم، مثلاً اگر آخرین بازرسی (INS-2) بود باید بازرسی جدید را (INS-2 a) نامگذاری میکردیم و اگر بازرسی دیگری هم اضافی میکردیم (INS-2 b) نامیده میشد.

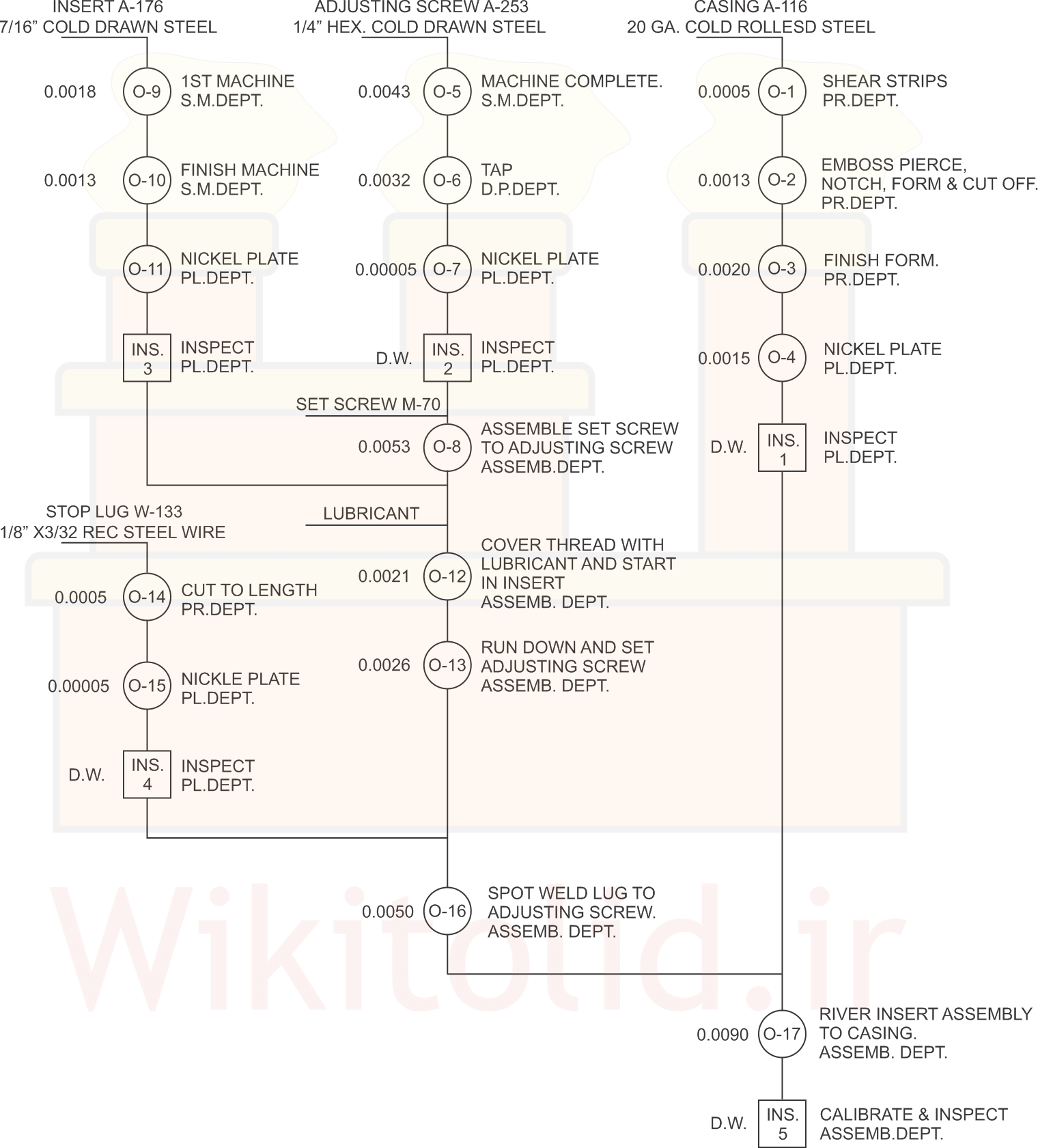

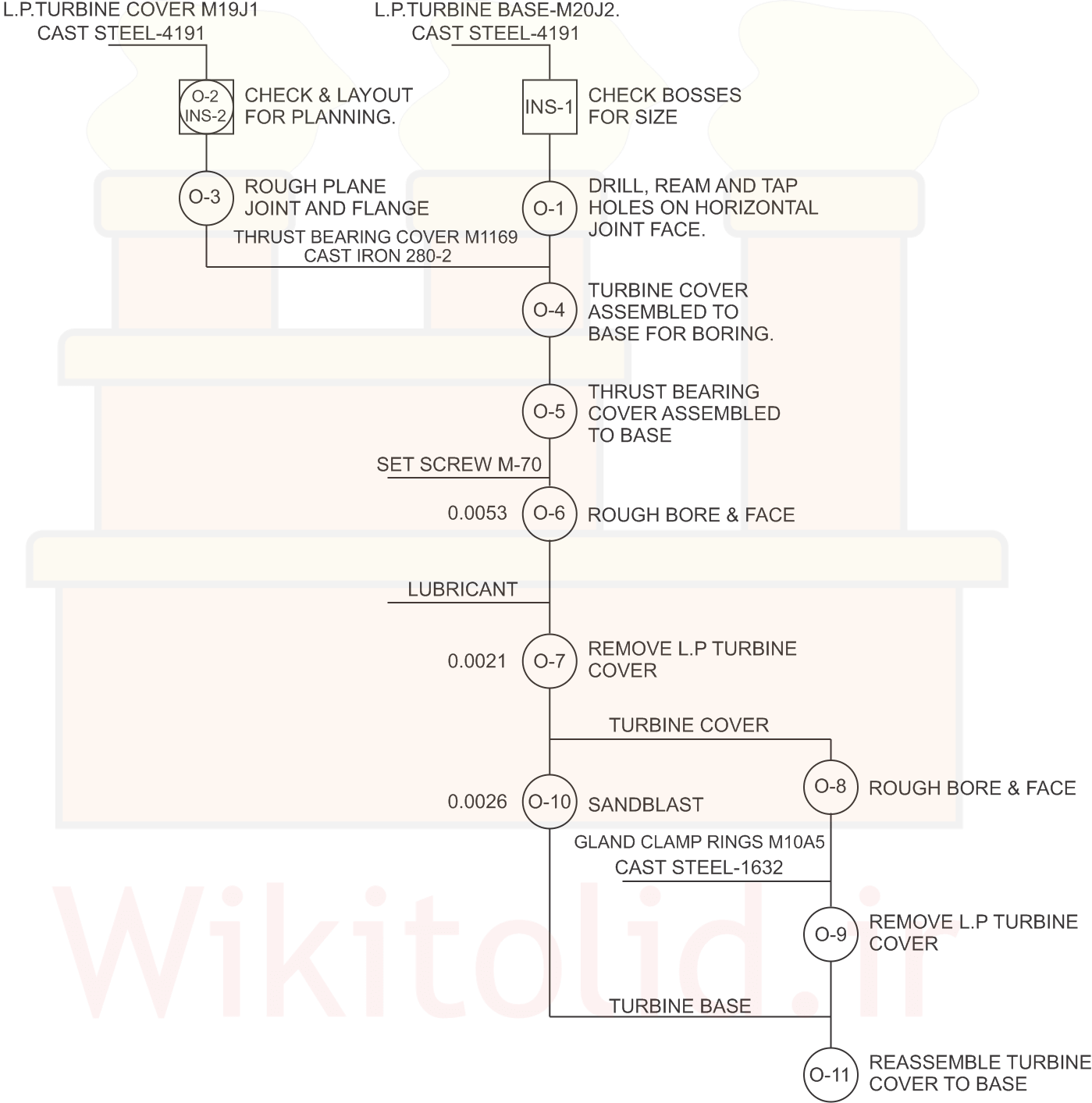

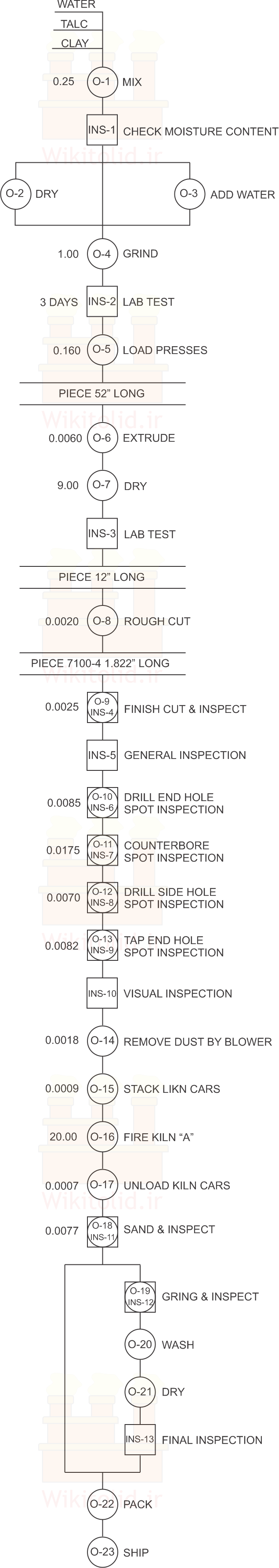

مثالی دیگر برای OPC

برای بررسی دوبارهی هر آنچه گفتیم، مثال دیگری از OPC را از مستندات ASME بازطراحی کردیم و توصیه میکنیم آن را با دقت بررسی کنید.

سایر جزئیات در مورد نمودار OPC

علاوه بر مراحل عمومی ترسیم نمودار OPC، جزئیات دیگری هم وجود دارد که باید رعایت کنیم. بعضی از این جزئیات فقط باید در شرایط خاصی اعمال شوند و جنبهی عمومی ندارند.

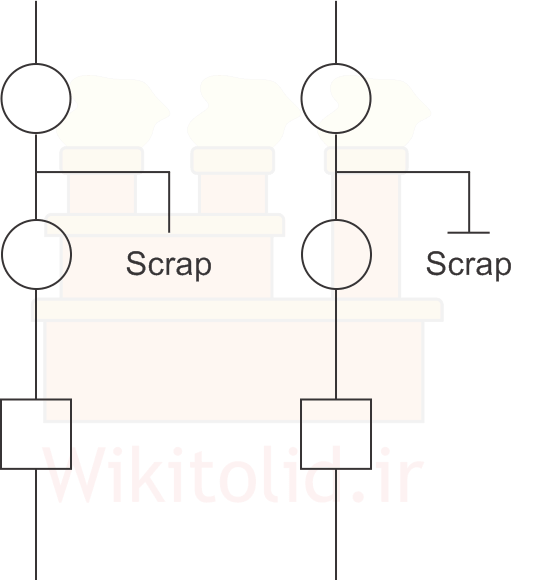

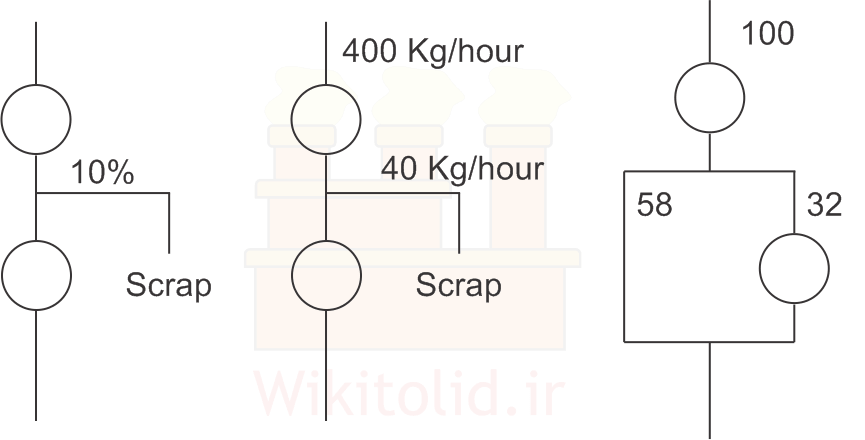

نمایش خروج مواد از فرایند

همیشه عملیات تولید با ورود مواد آغاز میشود و در پایان، محصولی از فرایند به سمت انبار یا فرایندی دیگر خارج میشود که هر دو حالت را در مثالهای قبل مشاهده کردید. با این حال بعضی مواد ممکن است قبل از به پایان رسیدن فرایند از آن خارج شوند، مثلاً در طول فرایند یک تکه آهن به دو قسمت برشکاری و یکی از آنها به عنوان ضایعات خارج شود.

برای نمایش خروج مواد، یک خط افقی در سمت راست فرایند رسم میکنیم. اگر خروجی فرایند، ورودی فرایند دیگری باشد، خط خروجی را به آن متصل میکنیم و در غیر این صورت آن را رها کرده یا به نماد انبار متصل میکنیم. البته توجه داشته باشید که ترتیب قرارگیری فرایندها باید طوری باشد که خروجی آنها به سمت راست منتقل شود، برای همین در قدم اول تأکید کردیم که ترسیم نمودار از قطعهای آغاز شود که زیرمجموعهی قطعات دیگر نیست.

در نمودار زیر که از مثالهای ASME است، خروج روکش توربین بعد از عملیات O-7 را به دقت ببینید:

اگر ضایعات، ورودی فرایندهای دیگری باشند (مثلاً پروسهی بازیافت) یا به انبار منتقل شوند، میتوانیم مطابق آن چه بالاتر گفتیم عمل کنیم، یا این که خروج ضایعات را به شکل زیر نشان دهیم:

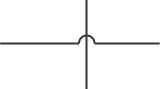

تداخل خطوط افقی و عمودی

در نمودار OPC تا حد امکان باید از تداخل خطوط افقی (مواد) و عمودی (جریان) خودداری کنیم، اما گاهی در نمودارهای پیچیده امکانپذیر نیست، پس خطوط افقی را به شکل زیر از روی خطوط عمودی رد میکنیم:

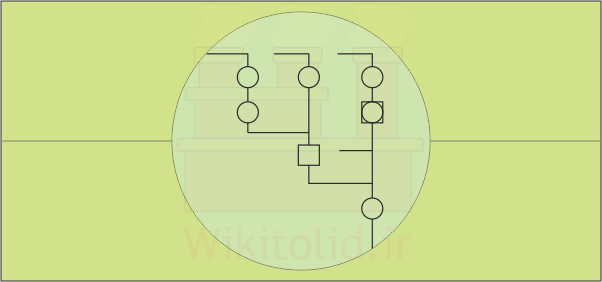

مسیرهای آلترناتیو

گاهی ممکن است چند مسیر مختلف وجود داشته باشد، مثلاً قطعه بازرسی شود و اگر ابعاد آن مناسب بود به انبار و در غیر این صورت به تراشکاری منتقل شود. در این حالت مسیرها را به شکل زیر نمایش میدهیم:

همانطور که میبینید بر اساس نتایج بازرسی اولیه (INS-1) سه مسیر مختلف پیش روی مواد قرار میگیرد که از یکی عبور میکنند و به فعالیتهای O-5 و INS-4 میرسند.

استفاده از یک محصول در چند فرایند

گاهی یک قطعه در چند جای مختلف از یک فرایند استفاده میشود.

قبلاً گفتیم که اگر این قطعه در خارج از مرزهای سیستم تولید شده باشد، مثلاً خریداری یا برونسپاری شده باشد، ورود آن را با یک خط افقی که یک سر آن باز است نشان میدهیم و زمانی که درون سیستم تولید شده، یک خط افقی از انتهای فرایند ساخت آن به فرایند جدید رسم میکنیم. اما در این حالت اگر قطعه در بخشهای مختلفی از فرایند استفاده شود، اتصال به نقاط مختلف باعث شلوغی نمودار میشود، پس میتوانیم ورود اول را به صورت معمول (اتصال خط بین دو فرایند) و برای دفعات بعد ورودش را با خط یک سر باز (مثل قطعاتی که در کارخانه ساخته نمیشوند) نشان دهیم، با این تفاوت که در بخش توضیحات (بالای خط افقی) مینویسم که ماده ورودی توسط کدام فعالیتها ساخته شده است، مثلاً مینویسیم SEE O-4 to O-8 یعنی برای مشاهده فرایند تولید آن به عملیات چهارم تا هشتم مراجعه کنید.

نمایش تغییر واحد (تغییر حالت) در فرایند

فرض کنید که عملیات قرار است روی تکه چوبی با طول یک متر انجام شود. در یکی از مراحل، چوب به دو تکهی ۴۰ سانتیمتری و ۶۰ سانتیمتری بریده میشود. از این جا به بعد، بعضی عملیات روی قطعهی ۴۰ سانتیمتری و بعضی روی قطعهی ۶۰ سانتی انجام میشوند، پس در بخشهایی از فرایند شاهد تغییر حالت مواد هستیم. در این جامیتوانیم از دو خط موازی استفاده کنیم و بین آنها بنویسیم که عملیات روی کدام قطعه انجام میشود.

اگر میخواستیم این نمودار را بهصورت کاغذی چاپ کنیم، آن را مطابق آموزشی که در ابتدای درس دادیم به چند ستون تقسیم میکردیم، اما چون نمودارها را در فضای وب میخوانید، این شیوهی نمایش سادهتر است.

نمایش مقادیر شدت جریان

برای نمایش شدت جریان در نمودارهای OPC مطابق زیر عمل میکنیم:

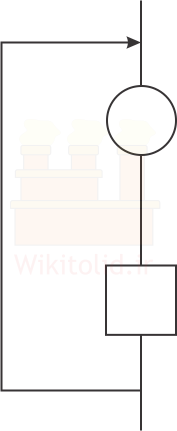

نمایش برگشت به عقب

برگشت به عقب یعنی جریان دوباره به یکی از ایستگاههای قبل بازگردد، مثلاً قطعهی ماشینکاری به واحد کنترل کیفیت ارسال شده و اگر ابعادش نامناسب بود، مجدداً به ماشینکاری برگردد. برای نمایش این وضعیت مطابق زیر عمل میکنیم:

برای جلوگیری از اشتباه برای مسیر برگشت از یک پیکان کوچک استفاده کردیم تا جهت آن را نمایش دهد.

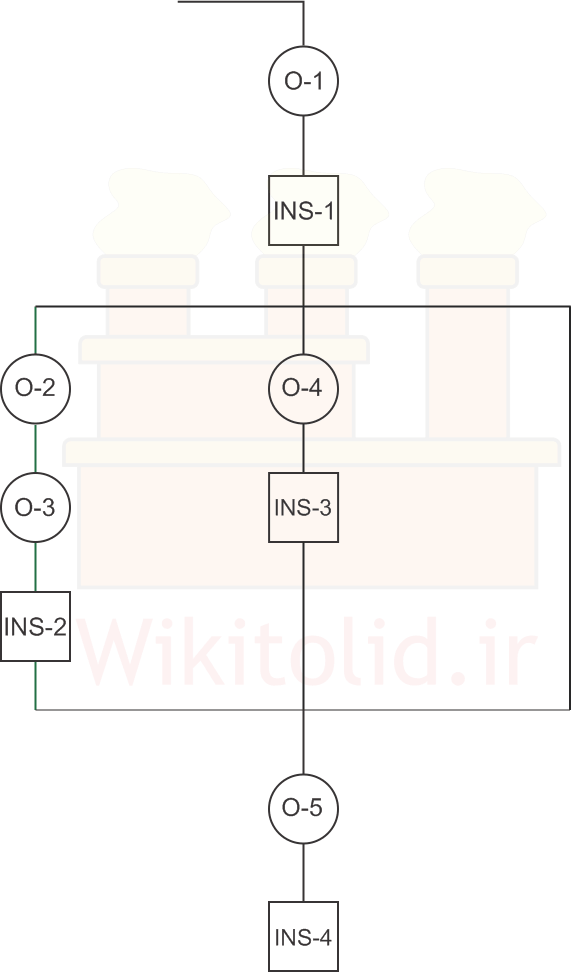

نمایش فرایندهای پیچیده و شلوغ

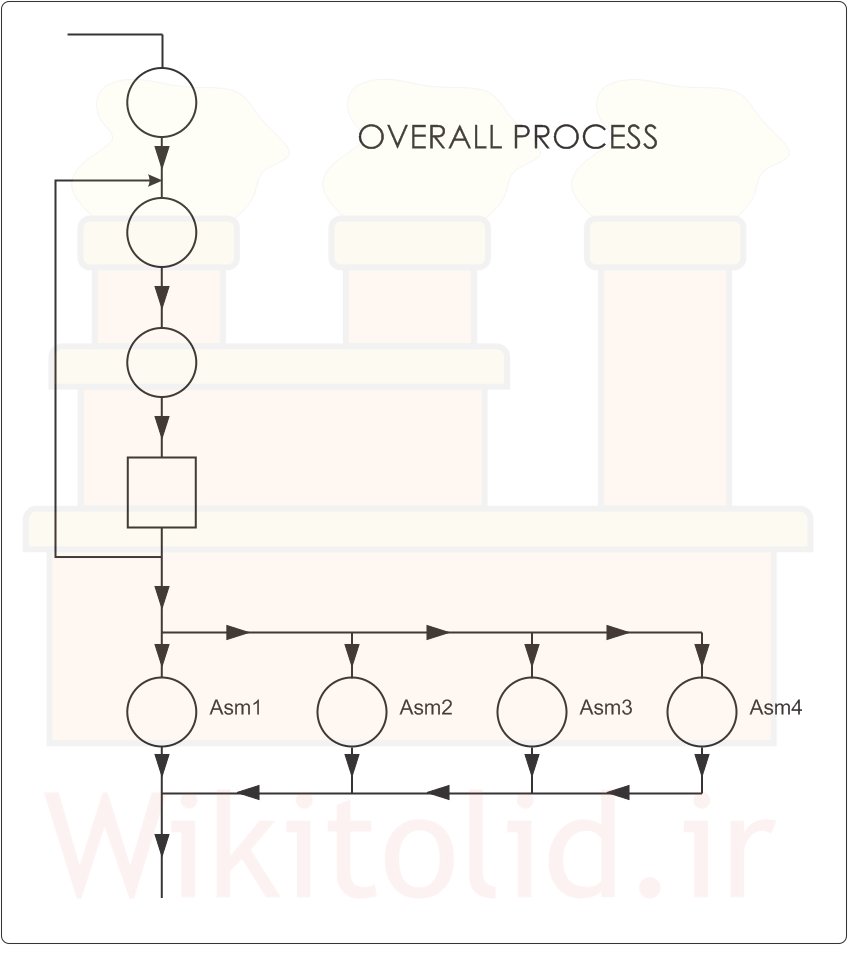

ممکن است یک محصول شامل دهها یا صدها قطعهی مختلف باشد و هر کدام فرایندهای پیچیده و طولانی داشته باشند، در این حالت میتوانیم شکل کلی جریان را مثل تصویر زیر نشان دهیم و جزئیات هر مسیر عمودی (فرایند تولید هر قطعه) را جداگانه در صفحات یا برگههای دیگر رسم کنیم. در تصویر زیر جهت مسیرها را نشان دادیم تا وضوح بیشتری داشته باشد.

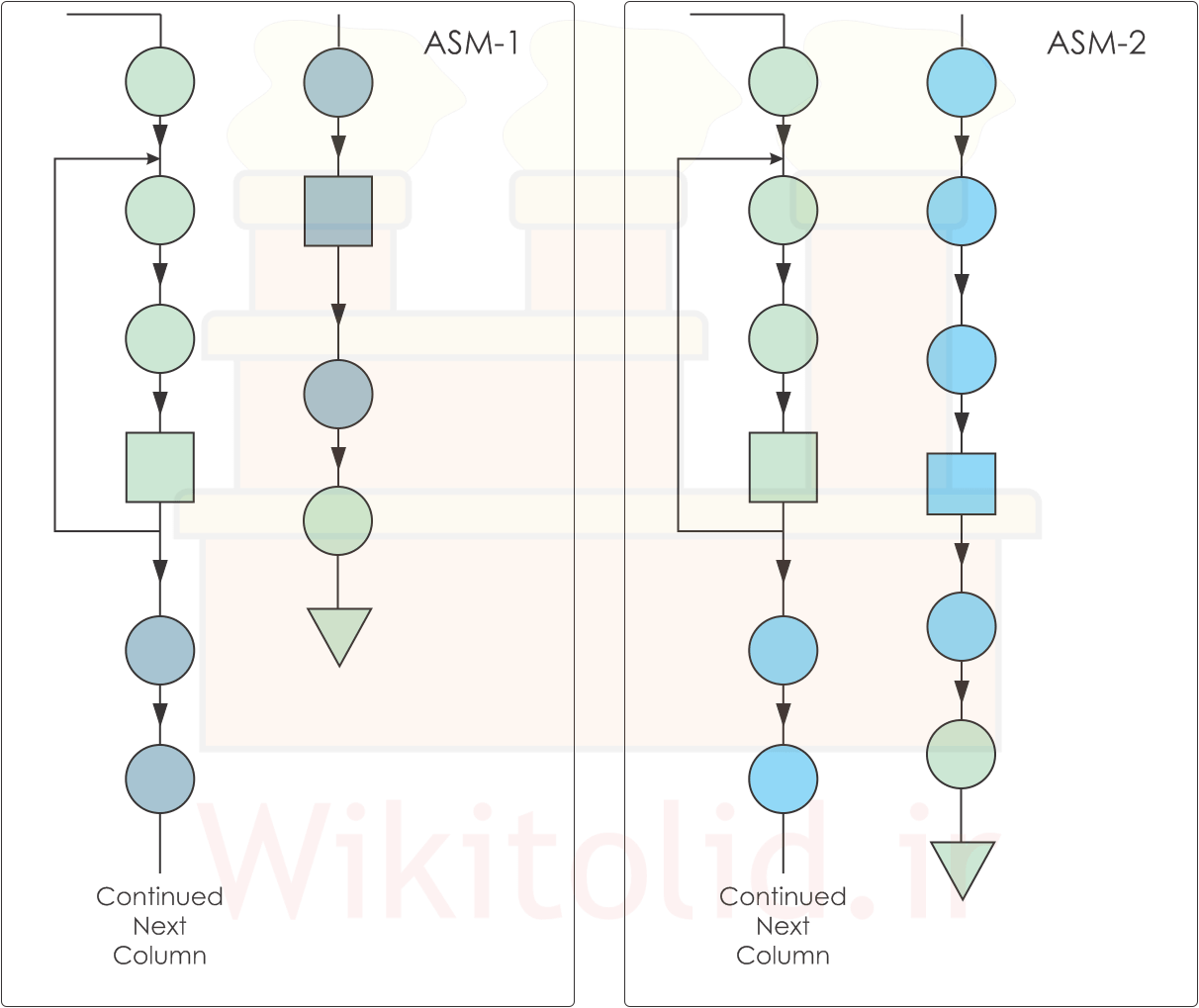

در تصویر بالا، چهار فعالیت اول برای همهی فرایندهای ASM1 تا ASM4 تکرار میشوند، اما هر کدام از آنها شامل فعالیتهای متمایزی هستند که در مستندات دیگری نشان داده شدهاند، مثلاً ASM1 و ASM2 میتوانند مثل زیر باشند:

باورم نمیشه این حجم از زحمت !

خدا قوت واقعا

کم نظیر بود

خوشحالیم که رضایت داشتید

مطمن هستم نویسندهی عزیز با خوندن چندین منبع و آسان سازیشون تونسته به چنین کار خوبی برسه. دست مریزاد

خوشحالیم که از کیفیت این محتوا رضایت داشتید.

با سلام و احترام

می خواستم بدونم ثبت تعداد قطعات در نمودار فرآیند کنترل OPC الزام است یا خیر؟

بسیار عالی و پر محتوا بود ممنون از زحمات بی شائبه شما

باسلام

ممنون از مطالب خوب شما، خواستم سوال بپرسم ایا خروج اتوماتیک ضایعات از پروسه تولید در OPC دیده میشه ؟ با چه شکل هندسی میتوان نشان داد؟

گاها از اشکال هندسی هم استفاده میشود، اما پرکاربرد یا الزامی نیست.

سلام، سپاس از شما. در هر نقطهای از فرایند که خروج ضایعات دارید، اگر فرایند خاصی در مورد آن پیشبینی نکردهاید، یک خط عمودی به سمت بیرون ترسیم و بالای آن عبارتی که بیانگر عمل مربوطه است را درج کنید.

سلام. سپاس از توضیحات کاملتون . نرم افزاری که قابلیت رسم opc با همین فرمت توضیح داده را داشته باشه، معرفی می کنید. ممنون

عالی بود و من نیازمند اموزش های بیشتر در این زمینه هستم چطور میتونم اموزش بیشتر و تخصصی را دریافت کنم؟

واقعا خیلی آموزنده و مفید بود…