شما در حال خواندن درس جریان مواد چیست و چه اهمیتی دارد؟ هستید. این درس مربوط به مجموعه طرحریزی است.

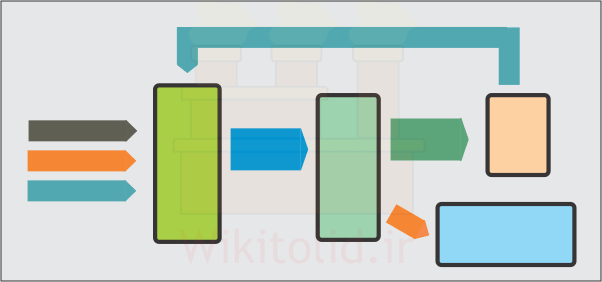

پیشرفت فرایندهای فیزیکی مستلزم حرکت است،. از این رو در سیستمهایی تولیدی، بخشی از اجزای سیستم -مثل مواد اولیه یا تجهیرات- در حین کار جابهجا میشوند. جریان مواد (یا Material Flow) مفهومی است که در ارتباط با حرکات اجزای سیستم مطرح میشود و شدت یا مقدار آنها را نشان میدهد.

منظور از «جریان» و «مواد» چیست؟

ماده (Material) هر چیز فیزیکی مثل هوا، آب، آهن، انسان یا خاک است که فضا را اشغال میکند. جریان (Flow) به معنی جابهجا شدن است. جریان مواد (Material Flow) هم دلالت بر جابهجایی مواد فیزیکی دارد.

معمولاً در مباحث علمی وقتی از جریان مواد صحبت میشود، صرفاً منظور نوع خاصی از مواد است. مثلاً مهندسان ساخت و تولید برای مطالعه تغییر شکل فلزات، چگونگی جریان یافتن مواد فلزی تحت فشار را بررسی میکنند. اما در بحث طرحریزی، موادی برای ما مهم هستند که جابهجایی آنها بین بخشهای مختلف کارخانه بیانگر وابستگی بخشها به هم باشد. بنابراین موادی مثل: قطعات، مواد اولیه، نفرات و تجهیرات برایمان اهمیت دارند، اما جابهجایی آب در لولهها یا هوای سرد و گرم بین بخشها معمولاً برایمان مهم نیست.

برای درک بهتر موضوع، مثال میزنیم: در بسیاری از منابع کلاسیک، جابهجایی اسنادی مثل نقشههای فنی را جزو جریان مواد میدانند. اما امروزه که اطلاعات از طریق شبکههای کامپیوتری منتقل میشوند، نمیتوانیم گزارشهای مکتوب و نقشههای فنی را ماده فیزیکی فرض کنیم. هدف ما از تحلیل جریان مواد، تعیین وابستگی میان بخشهاست. بنابراین حالا که اسناد از طریق شبکه جابهجا میشوند و ملاک مناسبی برای تعیین وابستگی بخشها نیستند، جابهجایی آنها را لحاظ نمیکنیم.

چرا این موضوع را مطالعه میکنیم؟

جابهجا شدن مواد در بخشهای مختلف واحد صنعتی، همچون جریان یافتن خون در بدن است. اگر به بعضی اندامها خون نرسد، فعالیتشان متوقف میشود. به همین شکل اگر مواد یا تجهیزات در زمان مناسب به بخشهای مختلف نرسند، فعالیت آن بخش و کل سیستم با مشکل روبهرو میشود. کارآمد بودن جریان مواد باعث کاهش هزینههای حملونقل، تسهیل برنامهریزی و کنترل تولید و افزایش راندمان واحد تولیدی میشود. از این رو باید لیاوت کارخانه را طوری تنظیم کنیم که مواد به بهینهترین شکل در آن جریان یابند.

کدام یک اولویت دارد: طراحی جریان مواد یا چیدمان المانهای کارخانه؟

با توجه به این که مناسب بودن جریان مواد، مزایای زیادی برای واحد تولیدی دارد، مناسبتر است که اول روی جریان مواد کار کنیم تا چیدمان بخشها و المانهای واحد تولیدی مطابق آن تنظیم شود. با این حال، گاه محدودیت در فضا، ساختمان، فرایندهای تولید، روشهای جایهجایی مواد یا منابع تولید باعث میشود که نتوانیم لیاوت را مطابق جریان مواد بچینیم. بنابراین اولویت را روی جریان مواد میگذاریم، اما ملاحظات مربوط به چیدمان اجزای کارخانه را هم در نظر میگیریم.

چه ملاحظات و اصولی در طراحی جریان مواد وجود دارد؟

هدف اصلی از طراحی جریان مواد این است که تا حد امکان راندمان افزایش و هزینهها کاهش یابد. لذا باید به پارامترهایی مثل تنوع محصولات، ظرفیت تولید، ابعاد و وزن قطعات، فرایندهای ساخت، خدمات مورد نیاز، میزان ضایعات، استانداردها و تعداد کارکنان توجه کنیم.

در طراحی جریان اصولاً تلاش میکنیم که جریان مستقیم باشد، مسیرهای اضافی حذف شوند، برگشت به عقب وجود نداشته باشد، یک ماده چند بار از ایستگاههای مشترک عبور نکند، از تجمع مواد در ایستگاهها جلوگیری شود، ایستگاههایی که مواد زیادی بین آنها تبادل میشود نزدیک هم قرار بگیرند و خطوط جریان انعطافپذیر باشند.

برای تحلیل جریان از چه ابزارهایی استفاده میکنیم؟

برای تحلیل جریان مواد باید معیارها و اصولی که بالاتر گفتیم را بررسی کنیم؛ یعنی ببینیم که جریان مواد تا چه اندازه راندمان را افزایش و هزینهها را کاهش میدهد. پس به موضوعاتی مثل مستقیم و روان بودن جریان یا تناسب آن با ظرفیت تولید، نوع قطعات و فرایندهای ساخت توجه کنیم.

بدین منظور، روشهای کیفی و کمی مختلفی وجود دارد. مثلاً میتوانیم پارامترهایی مثل «مجموع مسافتی که مواد جابهجا میشوند» یا «هزینههای حملونقل مواد» را به عنوان شاخصهای کمی تخمین بزنیم و جریان مواد را بر اساس آنها ارزیابی کنیم. اما از آن جا که خیلی از معیارهای مهم را نمیتوانیم با شاخصهای کمی و روشهای ریاضی اندازهگیری کنیم، روشهای غیرکمی نیز جایگاه ویژهای دارند. در ادامه، تعدادی از مهمترین ابزارهایی که برای به تصویر کشیدن و تحلیل جریان مواد به کار میآیند را فهرست کردهایم:

نمودار فرایند عملیات یا OPC

نمودار جریان فرایند یا FPC

نمودار فرایند چند محصولی یا MPPC

نمودار از-به یا FROM-TO

در ویکیتولید، نحوه استفاده از تمام ابزارهای بالا را توضیح میدهیم. همچنین از آن جا که برای طرحریزی به اطلاعات مربوط به جریان مواد نیاز است، برای پردازش اطلاعات و استفاده از آنها با دو ابزار زیر آشنا خواهید شد:

نمودار ارتباط فعالیتها یا Activity Relationship Chart

دیاگرام ارتباط فعالیتها یا Activity Relationship Diagram

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.