شما در حال خواندن درس استقرار ثابت هستید. این درس مربوط به مجموعه طرحریزی است.

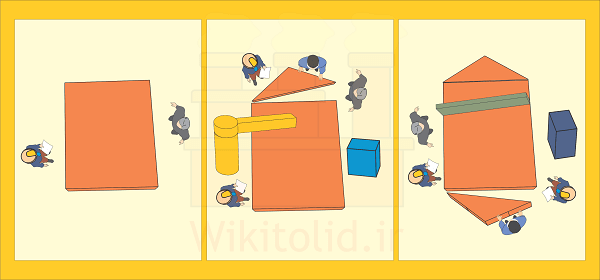

استقرار ثابت یعنی به جای این که محصول در میان دپارتمانها و ماشینآلات مختلف جابهجا شود، در محل معین و ثابتی بماند و تسهیلات و کارگران در مجاورت آن مستقر شوند. یک مثال مشهور در مورد استقرار ثابت، پروژهی احداث ساختمان است. در این پروژه، بدنهی ساختمان از جایی به جای دیگر منتقل نمیشود، بلکه مصالح ساختمانی و نفراتی مثل پنجرهساز، برقکار و نقاش به محل تأسیس ساختمان میآیند. همچنین معمولاً برای ساخت محصولات غولپیکر مثل چرخوفلک، کشتی یا هواپیما، از این نوع استقرار استفاده میشود.

چه زمانی از استقرار ثابت استفاده کنیم؟

اصولاً استقرار ثابت زمانی مناسب است که «تنوع محصولات» و «ظرفیت تولید» اندک باشد و بتوانیم تجهیزات مورد نیاز را به محل پروژه منتقل کنیم. وقتی تنوع محصولات زیاد است، تجهیزات بیشتری باید به محل مورد نظر آورده شوند، لذا هزینههای جابهجایی آنها و میزان بینظمی در محل کار افزایش مییابد. همچنین جابهجایی تجهیزات و نفرات زمانبر است و با تولید در ظرفیت زیاد همخوانی ندارد.

به صورت کلّی معمولاً در شرایط زیر از استقرار ثابت استفاده میشود:

در مواردی که جابجایی محصول به علت وزن زیاد، ابعاد بزرگ، شکنندگی یا خطرناک بودن، دشوار یا پرهزینه است.

در مواردی که جابجایی محصول تا قبل از تکمیل کار باعث خسارت یا کاهش دقت آن میشود، مثلاً یک سازهی فلزی ممکن است تا پیش از اتصال خرپاها و قطعات کمکی از استحکام لازم برخوردار نباشد و در زمان جابجایی، بعضی المانهای آن جابجا شوند یا بعضی اتصالات آن بشکند.

در مواردی که فعالیت مورد نظر جنبهی پژوهشی و پروژهای دارد. به عنوان مثال، گاهاً پروژهی ساخت یک محصول (همچون یک دستگاه آزمایشگاهی) را با استقرار ثابت طرحریزی میکنند تا گروههای مختلف دانشجویان بتوانند همزمان روی آن کار کنند. اما در این مثال اگر از استقرار فرایندی استفاده کنیم، اولاً بسیاری از تسهیلات تهیه شده بیکار میمانند و ثانیاً دانشجویان نمیتوانند به طور همزمان در تمام مراحل ساحت مشارکت داشته باشند و همفکری کنند. همچنین گاهاً در کارخانجات بزرگ نیز نمونهی اولیه محصولات جدیدشان را به همین شیوه و با پیادهسازی استقرار ثابت میسازند.

گاهی تولید محصول به شرایط خاصی نیاز دارد که فراهم کردن آنها دشوار یا پرهزینه است، مثلاً بعضی مواد باید حتماً در دمای خاصی نگهداری شوند یا بعضی فعالیتها به محیط ایزوله نیاز دارند. استقرار ثابت کمک میکند که بتوان این شرایط ویژه را در محیطی کوچک فراهم کرد و نیازی به تنظیم دما یا ایزوله کردن محیط در دپارتمانهای دیگر نباشد.

ممکن است گاهی با وجود سبک بودن محصول، ظرفیت تولید و ابزارهای مورد نیاز طوری باشند که استفاده از استقرار مکان ثابت توجیه شود. مثلاً تولید قفسهای بزرگ پرندگان در تیراژ کم (با ارتفاع حدوداً دو متر و ۲۰ کیلو وزن و پایهی چرخدار) به ابزارهای نسبتاً سادهای مثل انبر، دستگاه جوش و خمکن دستی نیاز دارد و میتوان آن را در کارگاهی با استقرار مکان ثابت تولید کرد.

مزایا و معایب استقرار ثابت

علاوه بر ویژگیهای خاص استقرار ثابت که تناسب زیادی با بعضی شرایط خاص دارد و بالاتر به آنها اشاره کردیم، برخی از مزایا و معایب آن عبارتند از:

۱- کاهش هزینههای سرمایهگذاری: با توجه به این که در استقرار ثابت، تجهیزات و نفرات به محل پروژه آورده میشوند، عموماً فعالیتها به صورت مرحلهای و نوبتی هستند. مثلاً در مرحلهی اول، جوشکار به همراه دستگاه جوش به محل پروژه میآید و اجزای اصلی سازه را جوشکاری میکند. در مرحلهی دوم، گروه مونتاژ به محل پروژه میآیند و قطعات فرعی را با پیچ و فرعی متصل میکنند. در مرحلهی سوم، نقاش میآید و سازه را رنگ میکند. در چنین شرایطی، میتوان به جای خریدن ماشینآلات و ابزارها یا استخدام کردن کارگران، بسیاری از تجهیزات را اجاره کرد و امور فنّی را به پیمانکاران سپرد.

۲- شرایط مساعدتر برای همفکری و کار تیمی: در سایر روشهای استقرار، با توجه به این که تسهیلات بر اساس عملکردها یا فرایند ساخت محصول نهایی موقعیتدهی میشوند، ممکن است کارکنان بخشهای مختلف نتوانند ارتباط نزدیکی برقرار کنند، یا از محدودیتها و چالشهای همکاران خود مطلع نباشند. در چنین شرایطی، تصمیمگیری گروهی و تبادل اطلاعات دشوار و زمانبر است. در استقرار ثابت، گروههای مختلف میتوانند در کنار یکدیگر فعالیت کنند و از نزدیک، شاهد چالشهای همکاران خود باشند، بنابراین شرایط مساعدتری برای همفکری، دستیابی به اتفاق نظر و ارائهی راهکارهای خلاقانه مهیّا است.

۳- محدودیت در تنوع و مقدار تولید محصولات: پیشنیازهای استقرار ثابت باعث میشود که برای تولید بسیاری از محصولات مناسب نباشد؛ همچنین پتانسیل کمی برای تقسیمکار و برنامهریزی دقیق دارد و مدیریت چند پروژهی همزمان را با مشکل روبهرو میکند. در این چیدمان، سرعت تولید آهسته و هزینهی آن زیاد است، پس راهکار مناسبی برای تولید در مقدار زیاد یا حتی متوسط نیست و زمانی از نظر اقتصادی توجیهپذیر است که برای تولید محصولی با حاشیهی سود بالا (در تیراژ پایین)، انجام پروژههای تحقیقاتی یا ساخت نمونهی اولیه بعضی محصولات مورد استفاده قرار بگیرد.

۴- تکرارپذیری پایین: در استقرار ثابت، فرایند ساخت هر محصول ممکن است توسط نفرات و تجهیزات دیگری انجام شود، بنابراین ویژگیها و کیفیت محصولات یکسان نیست. مثلاً شاید برای محصولات بعدی از متهای با دقت پایینتر استفاده شود، جوشکار جدید به اندازهی قبلی ماهر نباشد یا توالی مونتاژ تغییر کند.

۵- نیاز بیشتر به نیروی کار چند مهارتی: با توجه به این که در استقرار ثابت، بسیاری از کارکنان در محل پروژه حضور دارند، ظرفیت حضور افراد محدود است و دائماً نمیتوان نفرات جدید را جایگزین کرد، بهتر است از نیروهای کار چندمهارتی استفاده کرد تا بهرهوری افزایش یابد. شناسایی این افراد و هزینهی استخدام آنها بیشتر از نیروهای کار عادی است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.