مجموعه طرحریزی ویکیتولید شامل سه فاز اصلی است. این برگه مربوط به فاز اول (تعیین موقعیت مکانی واحد صنعتی) است.

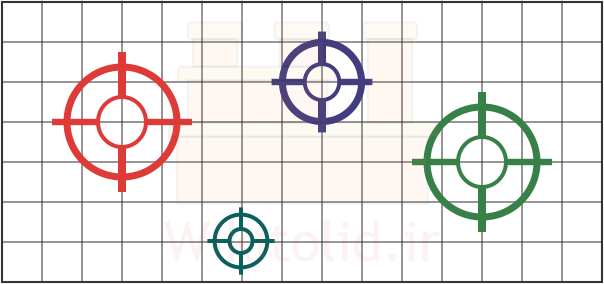

جایگاه فاز اول طرحریزی بر اساس رویکردهای مختلف

در فاز اول، موقعیت مکانی کارخانه و شعبههای آن را تعیین میکنیم. پس اگر واحد صنعتی از قبل تأسیس شده باشد، اصولاً نیازی به تعیین مکان کارخانه و فاز اول نداریم. مگر بخواهیم جای آن را تغییر دهیم یا بخشهای جدیدی اضافه کنیم. اما اگر واحد صنعتی از قبل ایجاد نشده باشد، برای طرحریزی میتوانیم یکی از سه رویکرد زیر را دنبال کنیم. البته رویکرد سوم طرفداران بیشتری دارد و منطقیتر به نظر میرسد.

رویکرد اول: ابتدا مکان واحد صنعتی را در مقیاس کلیات طرحریزی میکنیم (فاز اول)، سپس آن را از حیث کلیات (فاز دوم) و جزئیات (فاز سوم) طرحریزی میکنیم. در این حالت موقع انتخاب مکان واحد صنعتی، خیلی از اطلاعات مهم در اختیارمان نیست و شاید مکان نامناسبی را انتخاب کنیم.

رویکرد دوم: ابتدا واحد صنعتی را از حیث کلیات طرحریزی میکنیم (فاز دوم)، سپس مکان آن را انتخاب میکنیم (فاز اول). در این حالت چون مشخصات مکان کارخانه -مثل مساحت و شکل آن- را نمیدانیم، برای طرحریزی بعضی المانها با ابهام روبهرو میشویم و نمیتوانیم به نتیجه قطعی برسیم.

رویکرد سوم: ابتدا بعضی از اقدامات اولیه در فاز دوم مثل تعیین بخشها و تخمین فضای مورد نیازشان را انجام میدهیم تا اطلاعات کاملتری در اختیارمان قرار میگیرد. سپس مکان واحد صنعتی را انتخاب میکنیم (فاز اول). بعد از آن واحد صنعتی را در مقیاس کلیات (فاز دوم) و سپس در مقیاس جزئیات (فاز سوم) طرحریزی میکنیم.

در فاز اول چه اقداماتی انجام میدهیم؟

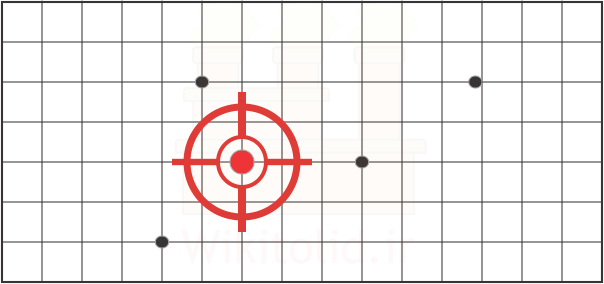

در فاز اول موقعیت مکانی واحد صنعتی را تعیین میکنیم. همچنین اگر شامل شُعب مختلف باشد، بهترین موقعیت جغرافیایی را برای هر کدام انتخاب میکنیم. پس برای پیشبرد فاز اول، اقدامات زیر را انجام میدهیم:

قدم اول- انتخاب چند گزینه برای مکان واحد صنعتی

قدم دوم- انتخاب بهترین گزینه

قدم اول- انتخاب چند گزینه برای مکان واحد صنعتی

بعید است بتوانیم با کارخانهای که فاصلهی زیادی تا راهآهن، بندر و آزادراهها دارد و به منابع انسانی، تأمینکنندگان و بازارها دسترسی ندارد، کسبوکارمان را به جایگاه مطلوب برسانیم. در واقع مکان کارخانه را نمیتوانیم فقط بر اساس قیمت زمین انتخاب کنیم، بلکه پارامترهای مهم دیگری نیز وجود دارد. در این درس، با تعدادی از این پارامترها آشنا خواهید شد.

قدم دوم- انتخاب بهترین گزینه

در قدم اول بررسی کردیم که چه گزینههایی به خواستههایمان نزدیک هستند. حالا باید آنها را مقایسه و مطلوبترین گزینه را انتخاب کنیم. به این کار اصطلاحاً ارزیابی میگویند. در ادامه با دو روش برای ارزیابی گزینهها آشنا خواهید شد.

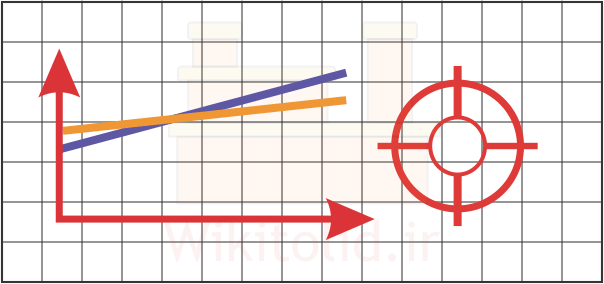

نقطهی سربهسر یکی از رایجترین روشهای تصمیمگیری در مسائل مهندسی است. مثلاً در فاز دوم از این روش برای تعیین وضعیت کلی استقرار استفاده کردیم. همچنین در مدیریت عملیات برای تصمیم راجع به برونسپاری قطعات، انتخاب ماشینآلات و بسیاری از موضوعات دیگر میتوانیم از نقطه سر به سر استفاده کنیم. در این درس توضیح میدهیم که چگونه میتوانیم از نقطه سر به سر برای انتخاب مکان واحد صنعتی استفاده کنیم.

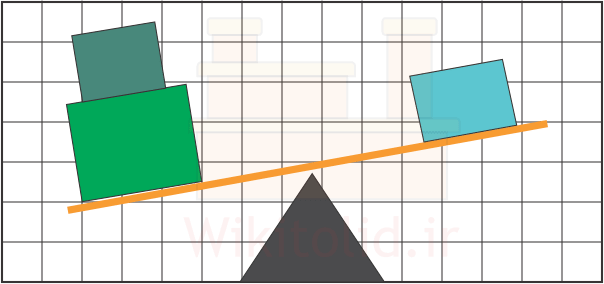

وقتی چند گزینه مختلف برای مکان واحد صنعتی داریم، انتخاب بهترین گزینه یک تصمیم است. ابزارها و روشهای متفاوتی برای تصمیمگیری وجود دارد. امتیازدهی وزندار (Weighted Factor Rating) یکی از رایجترین و سادهترین این روشها است. در این روش برای مقایسهی گزینهها، چند پارامتر انتخاب میکنیم. سپس به هر گزینه، در ازای هر پارامتر امتیاز میدهیم. اهمیت پارامترها یکسان نیست، پس برای آنها ضریب تعیین میکنیم. در پایان و بعد از اعمال ضریبها، مجموع امتیاز را برای هر گزینه حساب میکنیم. گزینهای در اولویت خواهد بود که امتیاز بالاتری کسب کند.