شما در حال خواندن معیارهای عمومی برای انتخاب ماشین آلات هستید. این درس مربوط به مجموعه طرحریزی است.

فرایند ساخت محصول مشخص میکند که چه اقداماتی باید برای تولید آن انجام شود و بر اساس آن میتوانیم ماشین آلات مورد نیاز را انتخاب کنیم. به عنوان مثال برای ایجاد رزوههای یک پیچ میتوانیم از فرایندهایی همچون ماشینکاری، نورد یا ریختهگری استفاده کنیم. اگر انتخابمان ماشینکاری باشد باید از یک یا چند دستگاه تراش استفاده کنیم. اما صدها دستگاه تراش با قیمتها و ویژگیهای مختلف در بازار عرضه شدهاند که مجبوریم یکی از آنها را انتخاب کنیم. پس تشخیص نوع دستگاه کافی نیست، بلکه باید بتوانیم مناسبترین گزینه را از میان مدلهای مختلف انتخاب کنیم.

برای انتخاب ماشین آلات معیارهای مختلفی وجود دارد که گروهی از آنها فقط برای بعضی ماشینآلات خاص هستند، اما گروه دیگر برای تمام انواع ماشینآلات کارایی دارند. مثلاً برای تراش CNC باید به نوع کنترلر، اسپیندل، محورها و ابعاد دهانهی ورود توجه کنیم که معیارهای اختصاصی هستند. اما بعضی پارامترها مثل دقت، وزن و قیمت در انتخاب همهی انواع ماشینآلات مهم هستند و جنبه عمومی دارند.

با توضیحاتی که دادیم، استفاده از عبارت معیارهای عمومی در عنوان درس توجیهپذیر به نظر میرسد. هزاران دستگاه مختلف وجود دارد و نمیتوانیم با یک دستورالعمل عمومی به تمام جزئیات و ملاحظاتشان بپردازیم. اما معیارهای دیگری هست که به صورت عمومی برای انتخاب تمام ماشینآلات کارایی دارند و صحبت از آنها مفید است. بنابراین در این درس، تمرکزمان روی معیارهای عمومی انتخاب تجهیزات خواهد بود.

۱- شرایط محیط کسبوکار

عوامل محیطی روی انتخاب ماشین آلات اثر میگذارند. بنابراین عواملی که در تحلیل PESTEL برای کسبوکار بررسی کردیم باید در انتخاب ماشینآلات نیز لحاظ کنیم. به مثالهای زیر توجه کنید:

ممکن است تحولات سیاسی و تنشهایی که با بعضی کشورها به وجود میآید، تأمین قطعات مصرفی از کشورهای دیگر را با محدودیت مواجه سازد. پس ترجیحاً ماشینآلات را از سازندگان داخلی یا کشورهایی تأمین میکنیم که روابط پایدارتری با کشورمان دارند (P).

ممکن است اقتصاد کشور در شرایط تورم باشد، پس اگر تأمین فوری ماشین آلات ممکن نیست (مثلاً باید ساخته شوند یا از کشورهای دیگر خریداری شوند)، حتیالمقدور با تأمینکنندگانی کار میکنیم که قیمت کنونی را مبنا قرار دهند، نه قیمت زمان تحویل (E).

ممکن است تقاضا برای محصولاتمان ارتباط زیادی با شرایط اجتماعی داشته باشد (مثل پوشاک یا تلفن همراه). اگر سلایق مشتریان دائماً در حال تغییر است باید از تجهیزاتی با انعطافپذیری بالاتر استفاده کنیم تا دستمان برای تغییر محصول باز باشد (S).

ممکن است برای انجام یک عملیات، مثلاً خم کردن لوله، تکنولوژی جدیدی در کشورهای صنعتی ظهور کرده باشد و تصمیم بگیریم که بهجای ماشینآلات موجود در بازارهای داخلی از تجهیزاتی با تکنولوژی نوین استفاده کنیم (T).

ممکن است قوانین زیستمحیطی در حال تصویب باشد که به موجب آنها استفاده از بعضی ماشینآلات ممنوع اعلام شود. با آگاهی از این موضوع میتوانیم ماشینآلات دیگری را انتخاب کنیم تا با محدودیتهای احتمالی مواجه نشویم (E).

ممکن است بعضی استانداردهای تشویقی در حال اجباری شدن باشند و بعضی ماشین آلات موجود با آنها سازگار نباشند، پس آنها را از گزینههای خریدمان حذف میکنیم (L).

برای کسب اطلاعات بیشتر و تحلیل عمیقتر این پارامترها میتوانید به درس تحلیل محیط کسبوکار مراجعه کنید، اما به صورت کلّی باید در انتخاب ماشین آلات، عوامل محیطی زیر را لحاظ کنیم:

عوامل سیاسی

وضعیت اقتصادی

وضعیت فرهنگی

تکنولوژی

مسائل مربوط به محیط زیست

مسائل قانونی

همچنین برای انتخاب ماشین آلات میتوانیم از تحلیل نیروهای پورتر -که برای تحلیل صنعت معرفی شده- ایده بگیریم و به سؤالاتی شبیه زیر پاسخ دهیم.

رقیبان ما از چه ماشینآلاتی استفاده میکنند؟

قدرت چانهزنی تأمینکنندگان چقدر است؟

اگر قصد فروش ماشینآلات را داشته باشیم، قدرت چانهزنی مشتریان چقدر است؟

چه ماشینآلات دیگری را میتوانبم جایگزین کنیم؟

آیا تجهیزاتی وجود دارد که استفاده از آنها مزیت رقابتی ایجاد کند؟

۲- انعطافپذیری ماشین آلات

هر چه یک ماشین عمومیتر باشد، از ظرفیت تولید آن کاسته میشود. ماشینآلاتی که ظرفیت تولیدشان زیاد است، برای تولید یک یا چند قطعهی خاص بهینهسازی شدهاند و انعطافپذیری کمتری دارند. پس انعطافپذیر نبودن ماشین آلات ضعف نیست، بلکه بهایی است که گاهاً برای افزایش ظرفیت تولید پرداخت میشود. معمولاً دستگاههایی که در چیدمان کارگاهی (فرایندی) و ثابت استفاده میشوند و ضمناً بعضی ماشین آلات در چیدمان گروهی باید بتوانند محصولات متنوعی را تولید کنند. در این موارد اصولاً باید در صدد تهیهی تجهیزات انعطافپذیر باشیم. اما در چیدمان محصولی (خطوط تولید) معمولاً از تجهیزاتی استفاده میشود که برای تولید یک محصول خاص در حجم انبوه کارایی دارند، پس بیشتر روی ظرفیت تولید ماشین آلات تمرکز میکنیم. البته حتی در مورد تجهیزات کاملاً انعطافپذیر و عمومی نیز برای انتخاب ماشین آلات باید به ظرفیت تولید توجه داشته باشیم.

۳- ظرفیت تولید

ماشینآلات باید با ظرفیت تولید کارخانه هماهنگ باشند، مثلاً اگر روزانه ۸۰۰ تا ۱۲۰۰ قطعه را بستهبندی میکنیم باید دستکاهی انتخاب کنیم که قابلیت بستهبندی حدأقل ۱۲۰۰ قطعه را داشته باشد. ضمن این که میتوانیم به جای یک دستگاه با این ظرفیت، چند دستگاه با ظرفیت کمتر انتخاب کنیم تا مجموعاً ۱۲۰۰ قطعه تولید کنند. البته ظرفیت تولید کارخانه ثابت نمیماند و در برهههایی زیاد و کم میشود، اما در انتخاب ماشین آلات باید حداکثر ظرفیت مورد نظر را ملاک قرار دهیم. ضمن این که لزوماً زیاد بودن ظرفیت یک دستگاه مطلوب نیست. چنین دستگاهی گرانتر است و معمولاً استفاده از آن نیز هزینههای بیشتری به همراه دارد.

۴- مقدار ضایعات و خرابی

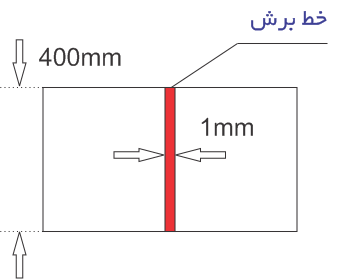

میزان ضایعات ماشین آلات یکسان نیست، مثلاً هر چقدر ضخامت سیم در وایرکات یا قطر جریان آب در واترجت افزایش باید، دورریز بیشتری به وجود میآید. در تصویر زیر خط برش یک ارهی دیسکی به ضخامت یک میلیمتر را نشان دادیم که ناحیهی قرمز به دورریز تبدیل میشود.

شاید این ضایعات در ماشینآلاتی که مقدار تولیدشان کم است فاقد اهمیت باشند، اما وقتی حجم تولید زیاد است یا از مواد اولیه گران مثل طلا استفاده میکنیم، تأثیر قابل توجهی بر هزینهها خواهند داشت. فرض کنید از تیغه اره با ضخامت یک میلیمتر برای برشکاری قطعات آهنی با پهنای ۴۰ سانتی متر و ضخامت ۸ میلیمتر استفاده میکنیم (مطابق تصویر بالا). در هر برش ۳۲۰۰ میلیمتر مکعب ضایعات ایجاد میشود که معادل ۳۲ گرم آهن است. اگر روزانه ۶۰۰ برش انجام شود، سالیانه حدود هفت تن ضایعات ایجاد میشود که مقدار قابل توجهی است.

ضمناً معمولاً بخشی از قطعات در حین کار خراب میشوند. بدین جهت اغلب برای ماشین آلات، مقداری با عنوان درصد خرابی اعلام میکنند. این پارامتر مهم است، چون میتواند باعث شود که به ظرفیت تولید دلخواه نرسیم. مثلاً فرض کنید باید روزانه ۱۰۰ قطعه تولید کنیم. دستگاهی داریم که ظرفیت آن ۱۲۰ قطعه است و ۲۰ درصد خرابی دارد، پس مجموعاً در هر روز ۹۶ قطعه سالم تولید میکند که مطابق انتظار نیست.

۵- ضروریات خاص ساختمانی

استفاده از بعضی ماشین آلات مستلزم وجود بعضی ویژگیها و ضروریات در واحد صنعتی است. مثلاً برای پرسهای ضربهای سنگین باید نشمینگاه آنها مقاومسازی شود، حال آن که شاید برای پرسهای هیدرولیکی (با همان ظرفیت) نیازی به این کار نباشد. همچنین برای استفاده از جرثقیل سقفی باید سازهی سوله از استحکام کافی برخوردار باشد، اما جرثقیلهای ستونی به چنین زیرساختی نیاز ندارند و در عوض فضای بیشتری اشغال میکنند. لذا باید حتیالمقدور ماشینآلاتی را انتخاب کنیم که با امکانات کارخانه سازگارتر باشند.

۶- وزن تجهیزات

اصولاً برای انتخاب ماشین آلات به وزن آنها حساسیت زیادی نشان نمیدهیم، مگر در موارد زیر:

۱- وزن ماشینآلاتی که دائماً جابهجا میشوند اما از تمهیداتی مثل ریل یا چرخ برخوردار نیستند.

۲- تجهیزات سنگینی که سطح زیرین آنها به مقاومسازی نیاز دارد.

۳- ماشینآلاتی که در طبقات غیرهمکف مستقر میشوند.

۴- ماشینآلاتی که وزن زیادشان تأثیر مشهودی در هزینههای حملونقل دارد.

برای موارد دوم و سوم ممکن است ماشینآلات دیگری هم موجود باشد که به مقاومسازی نیازی نداشته باشند، مخصوصاً که مقاومسازی طبقات فوقانی معمولاً پرهزینه و دشوار است.

۷- هزینه تامین ماشین آلات

بودجهای که برای تأمین ماشین آلات در نظر میگیریم محدود است. پس ناگزیر باید بعضی تجهیزات گران قیمت را کنار بگذاریم و اگر گزینهی مناسبی در دسترس نیست، فرایند تولید را تغییر دهیم یا ساخت قطعات را برونسپاری کنیم. در این خصوص باید توجه داشته باشیم که هزینهی تأمین ماشین آلات علاوه بر قیمت خرید شامل: باربری، بیمه، راهاندازی، آموزش کارکنان و فراهم کردن سایر ضروریات استفاده از آن است. ضمناً برای ماشینآلات وارداتی باید نرخ ارز، تعرفههای گمرکی، کارمزد بانک و هزینه تهیه پروفرما را هم در نظر بگیریم.

۸- فضای مورد نیاز

اگر هنوز جایی برای استقرار واحد تولیدی انتخاب نکرده باشیم، برنامهریزی برای فضای مورد نیاز با محدودیتهای کمتری مواجه است. چرا که میتوانیم ابتدا فضای مورد نیاز را تخمین بزنیم، سپس متناسب با آن مکان مناسب را انتخاب کنیم. اما همیشه چنین شرایط ایدهآلی وجود ندارد. مثلاً شاید جایی از قبل تهیه شده باشد و بخواهیم تجهیزات را در آن مستقر کنیم. یا شاید بخواهیم در یک واحد صنعتی، دستگاهی را برداشته و دستگاه دیگری را جایگزین کنیم. در این موارد، اندازه تجهیزات به یک عنصر کلیدی در انتخابشان تبدیل میشود.

گفتنی است همانطور که در درس روشهای تعیین فضا اشاره کردیم، علاوه بر حدأکثر طول و عرض و ارتفاع ماشین (با در نظر گرفتن اجزای متحرک) باید فضای کافی برای کار، تعمیر دستگاه، قرار گرفتن تجهیزات جانبی و انباشت مواد را هم لحاظ کنیم. ضمن این که گاه فضای کافی برای استقرار دستگاه وجود دارد، اما دهانه ورودی سوله کوچک است و نمیتوانیم آن را به داخل منتقل کنیم.

۹- انرژی مصرفی

بخش قابل توجهی از هزینه تولید، مربوط به انرژی مصرفی است. اما فارغ از بحث هزینه، منابع انرژی محدودند. یک کارگاه شاید برای استفاده از منابع آب زیر زمینی یا شدت جریان برق، محدودیت داشته باشد. پس باید ترکیب ماشین آلات را طوری تنظیم کنیم که میزان مصرف انرژی در محدودهی مجاز بماند. چه بسا گاه واحدهای صنعتی به دلیل استفاده از تجهیزات پر مصرف، با قطعی مکرر جریان برق مواجه میشوند یا قبض آب و برقشان سر به فلک میکشد.

خیلی وقتها برای یک عملکرد مشخص، تجهیزات مختلفی قابل استفاده است که از حاملهای انرژی متفاوتی استفاده میکنند. مثلا شاید دستگاهی از گاز و دستگاه دیگر از بنزین، نفت یا الکتریسیته استفاده کند. در این موارد باید ببینیم که دسترسی واحد صنعتی به کدام حاملهای انرژی، بیشتر و ارزانتر است. ضمناً باید هزینههای مصرف انرژی را لحاظ کنیم. چه بسا کارخانه به برق ارزان دسترسی داشته باشد، اما دستگاه گاز سوز به قدری کممصرف باشد که استفاده از آن را ترجیح دهیم.

ناگفته نماند که بهتر است تجهیزات واحد تولیدی از منابع انرژی مشابهی استفاده کنند. مثلاً اگر چند دستگاه از بنزین استفاده کنند، میتوانیم همیشه مقداری از بنزین را در انبار ذخیره کرده و برای تجهیزات مختلف استفاده کنیم. اما اگر بعضی تجهیزات از بنزین، بعضی از گاز و بعضی از نفت استفاده کنند باید برنامهریزی دقیقتری داشته باشیم.

۱۰- نفرات مورد نیاز

استفاده از بعضی تجهیزات به نفرات بیشتری نیاز دارد. بعضی تجهیزات نیز پیچیدهاند و فقط افراد متخصص میتوانند از آنها استفاده کنند. هر چه به نفرات و تخصص بیشتری نیاز باشد، هزینهها بشتر میشوند. ضمناً پیچیدگی دستگاه به معنی عملکرد بهتر نیست؛ بلکه شاید به دلیل طراحی نامناسب و تکنولوژی قدیمی باشد. پس باید دستگاهی را انتخاب کنیم که استفاده از آن سادهتر است و به نفرات کمتری نیاز دارد.

بهتر است ماشینآلات به کار رفته در یک دپارتمان (مثلاً واحد ماشینکاری) به مهارتها و نفرات مشابهی نیاز داشته باشند. به عنوان مثال اگر دو یا چند دستگاه تراش و فرز CNC تهیه میکنیم، بهتر است کنترلرهای مشابهی داشته و مثلاً همگی از نوع فانوک باشند. با این کار، بهرهوری منابع انسانی افزایش و هزینهها کاهش مییابد.

۱۱- عمر مفید

معمولاً عمر مفید ماشین در اطلاعات مربوط به آن ذکر میشود. عمر مفید یعنی ماشین تا چند سال میتواند کار کند و سودآور باشد. چون تجهیزات به مرور دچار اشکالات اساسی میشوند و کار به جایی میرسد که ادامهی استفاده از آنها توجیه اقتصادی ندارد. بنابراین در انتخاب ماشین آلات، عمر واقعی را مبنا قرار نمیدهیم. زیرا وقتی که هزینههای یک ماشین از سود آن بیشتر شود، چارهای جز تعوبض آن نداریم و مهم نیست که تا چند سال دیگر به زور تعمیرات مستمر و توقفهای پیدرپی کارایی داشته باشد. ضمن این که لازم نیست همیشه در صدد خرید ماشینآلاتی با طول عمر زیاد باشیم. خیلی وقتها نیازمان به تجهیزات موقتی و کوتاهمدت است. مثلاً در بعضی صنایع، تکنولوژی به اندازهای سریع پیشرفت میکند که نمیتوانیم از تجهیزات برای طولانیمدت استفاده کنیم. یا شاید میخواهیم موقتاً دستگاهی را تهیه کنیم تا فعالیتها ادامه پیدا کند و بعداً دستگاه مناسبتری را جایگزین کنیم.

۱۲- موعد تحویل و راهاندازی

اغلب زمان تحویل و آمادهسازی تجهیزات نسبت به طول عمر مفیدشان قابل توجه نیست. بدین جهت، خیلی وقتها حساسیت زیادی در مورد آن وجود ندارد. اما گاهی یکی از تجهیزات کلیدی از کار افتاده، خط تولید متوقف شده و فوراً باید دستگاه جدید جایگزین شود. یا گاه برای اخذ مجوز، متقاعد کردن سرمایهگذار یا استفاده از فرصتها باید فوراً تجهیزات تأمین و کار شروع شود. در این موارد، علاوه بر ویژگیهای دستگاه باید موعد تحویل و راهاندازی و احتمال تأخیر در آنها را نیز مبنا قرار دهیم.

۱۳- پشتیبانی از ماشین آلات

در مورد پشتیبانی از ماشینآلات معیارهای متفاوتی وجود دارد که بخشی از آنها را جداگانه و در همین درس بررسی میکنیم. اما به صورت کلّی مواردی مثل زیر را میتوانیم پشتیبانی از محصول بدانیم و وجود آنها را به عنوان امتیاز مثبت در نظر بگیریم.

ارائهی مشاوره در خصوص خرید ماشینآلات و اطلاعات موثق در مورد ویژگیها، قطعات کلیدی، عمر ماشین و شرایط کاری دستگاه.

بهینهسازی و سفارشیسازی دستگاه متناسب با خواستهی مشتری.

تأمین و عرضهی قطعات مصرفی دستگاه با قیمت و کیفیت مناسب.

ارائهی مستندات، اطلاعات و دستورالعملهای کاربردی برای راهاندازی و استفاده از دستگاه، عیبیابی، سرویسهای دورهای، اصولی ایمنی و سایر موارد

ارائهی دورههای آموزشی برای استفاده از دستگاه، مخصوصاً دستگاههایی که استفاده از آنها پیچیده است و به مهارتهای خاص نیاز دارد.

ارائهی بهروزرسانیهای نرمافزاری، مخصوصاً برای تجهیزات پیشرفته که عملکردشان وابسته به نرمافزارهای خاص است.

ارائهی راهکارهای حملونقل برای ماشینآلات بزرگ یا سنگین.

نصب و راهاندازی دستگاه در کارخانه.

ارائهی خدمات مربوط به سرویسهای دورهای در زمان مقرر و با قیمت و کیفیت مناسب.

ارائهی خدمات مناسب برای تعمیر دستگاه و رفع اشکالات احتمالی.

ارائهی خدمات فوری برای تعمیر دستگاه یا پاسخگویی از راه دور برای حل مشکلات جزئی.

۱۴- قطعات و مواد مصرفی ماشینآلات

قطعات مصرفی بعضی ماشین آلات کمیاب و گران هستند یا باید در دورههای زمانی کوتاه تعویض شوند. این موارد باعث افزایش هزینههای تولید میشوند، ضمن این که گاه به واسطهی کمبود قطعه نمیتوان از این تجهیزات استفاده کرد. بنابراین حتیالمقدور باید تجهیزاتی را در اولویت قرار دهیم که قطعاتشان با قیمت و کیفیت مناسب در دسترس باشد.

۱۵- هزینه سرویسهای دورهای

تمام ماشینآلات به سرویسهای دورهای نیاز دارند، اما تناوبشان فرق میکند. مثلاً بعضی تجهیزات سالی یک بار و بعضی دیگر چهار سال یک بار به سرویس نیاز دارند. ضمن این که هزینهی سرویسهای دورهای نیز متفاوت است. مثلاً شاید هزینه نگهداری از دستگاهی بیشتر از تجهیزات مشابه باشد یا یک شرکت ایرانی، سرویسهای دورهای را با هزینهی کمتری نسبت به یک شرکت آلمانی ارائه کند. با توجه به این که سرویسهای دورهای ضروری هستند، مخصوصاً برای تجهیزات دقیق و حساس، باید در انتخاب ماشینآلات به نوع سرویسهایی که از سوی تأمینکنندگان ارائه میشود و هزینههایشان توجه داشته باشیم.

۱۶- ارگونومیک بودن ماشینآلات

ماشینآلات باید با ویژگیهای جسمی کارکنان سازگار و مبتنی بر اصول ارگونومی باشند. مثلاً تنظیم دستگاه نباید به نیروی نامتعارفی نیاز داشته باشد و محل نشستن اپراتور نباید آسیبی به سلامت ستون فقرات وارد کند. در این خصوص استانداردهای متفاوتی ارائه شده که اگر رعایت شوند در بهبود عملکرد و ارتقای سلامت کارکنان مؤثر است.

۱۷- دقت ساخت

اصولاً قیمت تجهیرات با دقتشان رابطه مستقیم دارد، چون برای ماشینآلات دقیقتر به فرایند ساخت پیشرفتهتر، طراحی پیچیدهتر و موادی با کیفیت بالاتر نیاز است. ضمن این که معمولاً هر چه دقت دستگاه بالاتر باشد، عمر آن کوتاهتر و نیازآن به سرویسهای دورهای بیشتر است. بنابراین نباید بیجهت در صدد تهیه دستگاههای دقیق باشیم. مثلاً دستگاه CNC با دقت ۰٫۰۱ میلیمتر هیچ مزیتی برای مبلسازی ندارد. برای هیچ کس فرقی نمیکند که دسته مبل ۹۹٫۹۹ یا ۹۹٫۹۸ میلیمتر باشد. بنابراین یک دستگاه بسیار ارزانتر با دقت ۰٫۲ تا ۰٫۵ نیز کفابت میکند.

۱۸- انتخاب ماشین آلات ایمن

اصولا کارفرما نسبت به سوانح کار مسئول است. بسیاری از سوانح به دلیل ایمن نبودن ماشینآلات اتفاق میافتند. بنابراین باید تجهیزاتی را انتخاب کنیم که اصول ایمنی تا حد امکان در آنها رعایت شده باشند. البته ایمن بودن دستگاه را نمیتوان صرفا با بررسی ظاهر آن سنجید. بسیاری از اشکالات و خطرات حین کار شناسایی میشوند و خیلی از آنها جز در موارد خاص قابل شناسایی نیستند. اما ضوابط و استانداردهای متفاوتی برای ایمنی تجهیزات ارائه شده که اگر دستگاه مطابق آنها باشد، نشانهای از قابل اعتماد و ایمن بودن دستگاه است. ضمنا در مورد خیلی از تجهیزات، استانداردهای اجباری پیشبینی شده است و باید دستگاهی تهیه کنیم که آنها را اخذ کرده باشد.

اهمیت ایمنی دستگاهها به اندازهای است که بعضی از آنها را باید قبل از استفاده آزمایش کنیم. مطابق مادهی ۸۹ قانون کار: «کارفرمایان مکلفند پیش از بهرهبرداری از ماشینها، دستگاهها، ابزار و لوازمی که آزمایش آنها مطابق آئیننامههای مصوب شورای عالی حفاظت فنی ضروری شناخته شده است آزمایشهای لازم را توسط آزمایشگاهها و مراکز مورد تأیید شورای عالی حفاظت انجام داده و مدارک مربوط را حفظ و یک نسخه از آنها را برای اطلاع به وزارت کار و امور اجتماعی ارسال نماید.»

۱۹- آلایندگی ماشینآلات

میزان و نواع آلایندگی ماشینآلات باید در چهارچوب مقررات و استانداردهای زیست محیطی باشد و همانطور که در راهنمای اخذ مجوز تولید گفتیم، میتواند روی ردهبندی زیست محیطی و محل قرارگیری کارخانه موثر باشد. در واقع به زبان ساده: اگر ماشینآلات بیش از حد آلاینده باشند، کارخانه باید تدر جایی قرار بگیرد که به محیط زیست و انسانها آسیب نرساند. ضمناً برای مهار یا کنترل آلایندگی ماشینآلات ممکن است به ملاحظات یا امکانات خاصی نیاز باشد که روی هزینهها اثر میگذارند، مثلاً شاید لازم باشد که فضای یک بخش را کاملاً ایزوله کنیم تا صدا یا غبار یا بخارات سمی به بخشهای دیگر منتقل نشود، یا کارکنان را به تجهیزات خاصی مجهز کنیم.

۲۰- میزان استهلاک و ارزش اسقاط تجهیزات

ماشینآلات به مرور دچار استهلاک میشوند و از ارزش اولیهشان کاسته میشود. افت قیمت برای بعضی ماشینها بیشتر و برای بعضی کمتر است، مثلاً افت قیمت دستگاه تراش و فرز نسبت به تجهیزات اختصاصی کمتر است. لذا باید در نظر داشته باشیم که: کدام تجهیزات را میتوانیم بعداً سریعتر و گرانتر واگذار کنیم؟ در این مورد، گاه از عبارات «ارزش اسقاط» و «استهلاک» استفاده میکنند. ارزش اسقاط نشان میدهد که ارزش دستگاه پس از پایان عمر مفیدش چقدر است. استهلاک نشان میدهد که سالانه چقدر از ارزش اولیه دستگاه کاسته میشود. بنابراین تجهیزاتی در اولویتند که ارزش اسقاطی بیشتر و استهلاک کمتری دارند.

۲۱- انتخاب ماشین آلات هماهنگ با سایر تسهیلات

علاوه بر بررسی مستقل ماشینآلات باید به هماهنگیشان با سایر تسهیلات توجه کنیم. البته تعدادی از مصادیق را در بخشهای قبلی بررسی کردیم، اما مرورشان در کنار هم مفید به نظر میرسد.

بعضی تجهیزات به امکاناتی نیاز دارند که از قبل در واحد صنعتی پیشبینی نشدهاند. بنابراین ضمن شناسایی ملزومات استفاده از هر دستگاه، باید تا حد امکان تجهیزاتی را برگزینیم که با زیرساختهای موجود انطباق دارند و استفاده از آنها مستلزم تغییرات اساسی و پرهزینه نیست.

بهتر است از تجهیزاتی با نیازهای مشابه استفاده کنیم. مثلاً همه آنها به مهارت، قطعات مصرفی، سرویسهای دورهای، ملاحظات ایمنی، ضروریات ساختمانی و منابع انرژی مشابهی نیاز داشته باشند.

بهتر است ماشینآلاتی که به شکل متوالی و وابسته کار میکنند با سیستمی که مواد را میان آنها توزیع میکند هماهنگ باشند، مثلاً بتوانیم مواد را با نوار نقاله در میان تمام دستگاهها جابهجا کنیم، نه این که یک دستگاه با نوار نقاله سازگار نباشد و ابزار دیگری اقتضا کند.

مجموع انرژی مصرفی ماشینآلات نباید از محدودهی مجاز و منابع موجود بیشتر باشد، چون شدت جریان برق، یارانههای انرژی و منابع آب و گاز محدودند.

مجاورت بعضی ماشینها مطلوب نیست. مثلاً قرار کرفتن بعضی تجهیزات الکترونیکی در کنار هم باعث اختلال عملکردشان میشود یا ارتعاش یک دستگاه میتواند بر عملکرد دستگاه دیگر مؤثرباشد. حتیالمقدور باید از تجهیزاتی استفاده کنیم که در کار هم اخلال به وجود نیاورند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.