شما در حال خواندن درس واحدهای ارسال و دریافت کارخانه هستید. این درس مربوط به مجموعه طرحریزی است.

واحد دریافت برای تحویل گرفتن و واحد ارسال برای فرستادن محمولههای مختلف مثل مواد خام، محصولات و قطعات نیمساخته است. در واقع این بخشها را میتوانیم نقاط ورود جریان ماده یا خروج آن از یک سیستم تولیدی قلمداد کنیم. قبلاً در درس چیدمان نقط ورود و خروج راجع به نحوهی قرارگیری این واحدها صحبت کردیم. اما در این درس به جزئیاتی میپردازیم که مختص واحدهای ارسال و دریافت هستند و آشنایی با آنها برای بهبود عملکردمان در طرحریزی مفید است.

فعالیتهای واحد دریافت

واحد دریافت شرایط را مهیا میکند تا تجهیزات حملونقل مثل کامیون و وانت، محمولههای خود را تخلیه کنند. معمولا در همین واحد، بارهای تخلیه شده از هم تفکیک و به بخشهای مربوطه فرستاده میشوند. مثلاً شاید بعضی اقلام مربوط به واحد کنترل کیفیت و بعضی برای ذخیره در انبار باشند، پس آنها را جدا میکنند و به دپارتمانهای مربوطه میفرستند. همچنین اغلب در واحد دریافت، فعالیتهایی مثل بازرسی محمولهها، ثبت اقلام ورودی و تسویه حساب با رانندگان انجام میشود.

فعالیتهای واحد ارسال

واحد ارسال، مواد را از بخشهای دیگر کارخانه دریافت میکند و بعد از بسته بندی به مقاصد تعیین شده میفرستد. معمولاً فعالیتهایی مثل آمادهسازی محمولههای ارسالی، دستهبندی، شمارش یا وزن کردن، تهیهی بارنامه، تسویه با رانندگان و ثبت وقایع مربوط به ارسال توسط این واحد انجام میشوند.

واحدهای دریافت و ارسال شامل چه المانهایی هستند؟

برای این که بتوانیم واحدهای دریافت و ارسال را طرحریزی کنیم، باید اجزای تشکیل دهندهی آنها را بشناسیم. در واقع تا ندانیم واحدهای دریافت و ارسال از چه المانهایی تشکیل شدهاند، تعیین چیدمان آنها مقدور نیست. گفتنی است بسیاری از المانها، هم در واحد دریافت و هم در واحد ارسال مشترک هستند. به همین علت گاه میتوانیم با ادغام کردن این واحدها، از منابع مشترکی برای هر دو استفاده کنیم و هزینهها را کاهش دهیم.

۱- راهروها

با توجه به وجود جریان مواد در واحدهای دریافت و ارسال، تعبیه کردن یک یا چند راهرو ضروری است. پهنای راهروها باید متناسب با شدت جریان مواد، ابعاد تجهیزات حملونقل و ابعاد محمولهها انتخاب شود. برای توضیحات بیشتر میتوانید به درس راهروها مراجعه کنید.

۲- بخش بستهبندی

معمولاً محصولات به شکل بستهبندی شده توزیع میشوند. همچنین گاهی لازم است که اقلام مختلف در قالب یک بستهی واحد به مقصد برسند. از این رو یکی از فعالیتهایی که در واحد ارسال انجام میشود، بستهبندی مواد است. همچنین وقتی مواد به کارخانه میرسند، شاید لازم باشد که از بستهبندی اولیه خارج و به شکل دیگری بستهبندی شوند. مثلاً شاید حجم محموله اولیه زیاد باشد و آن را به بستههای کوچکتر تبدیل کنند. بنابراین دور از انتظار نیست که در واحد دریافت نیز شاهد بستهبندی مواد باشیم. با توجه به این که بستهبندی به فضا و امکانات نیاز دارد، لازم است آن را به عنوان یکی از اجزای تشکیل دهنده واحدهای ارسال و دریافت لحاظ کنیم.

۳- بخش آنباکس

آنباکس کردن معمولاً مختص واحد دریافت است که باید محمولههای دریافتی را از بستهبندی اولیه خود خارج کرده و به صورت خام یا در بستهبندی جدید به دپارتمانهای دیگر ارسال کند. البته گاهی محمولهها به همان شکل که رسیدهاند در انبارها ذخیره میشوند یا به خط تولید یا سایر دپارتمانها میروند. گفتنی است که شاید در بخش ارسال هم شاهد فعالیت آنباکس باشیم. مثلاً شاید بخش ارسال برای فرستادن سفارشات، دو کیلو ماده را از یک محموله بزرگتر یا یک جعبه کوچک را از یک کارتُن بزرگتر جدا کند.

۴- فضای اداری

برای فعالیتهایی مثل: ثبت ورود و خروج مواد، بایگانی کردن اسناد و استقرار کارکنان باید یک یا چند فضای اداری در واحدهای ارسال و دریافت پیشبینی شود. جهت مطالعه بیشتر میتوانید به درس طرحریزی فضاهای اداری مراجعه کنید.

۵- انبار موقت

گاهی برای واحدهای دریافت و ارسال، انبار موقت در نظر میگیرند تا مواد موقتاً در آن مستقر شوند. مثلاً شاید لازم باشد مواد ابتدا بازرسی شوند و در فرصتی دیگر به انبارها بروند؛ اما با توجه به حجم زیاد محمولهها موقتاً در واحد دریافت انبار شوند. یا شاید بعضی محمولهها به طور آماده در واحد ارسال نگهداری شوند تا موعد ارسال آنها فرا برسد. در صورت وجود چنین تمهیداتی، باید فضای کافی و شرایط مناسب برای انبارهای موقت را در نظر بگیریم.

۶- سرویسهای بهداشتی

معمولاً لازم است برای کارکنان یا حتی مراجعان، سرویسهای بهداشتی در نظر گرفته شود. البته گاهی سرویسهای بهداشتی در محلی خارج از واحدهای ارسال و دریافت قرار میگیرند.

۷- روشنایی

به طور کلی در همهی دپارتمانها باید روشنایی کافی وجود داشته باشد. اما به طور ویژه، شاید انجام فعالیت بازرسی به نور بیشتری نیاز داشته باشد که باید آن را لحاظ کنیم.

۸- پارکینگ

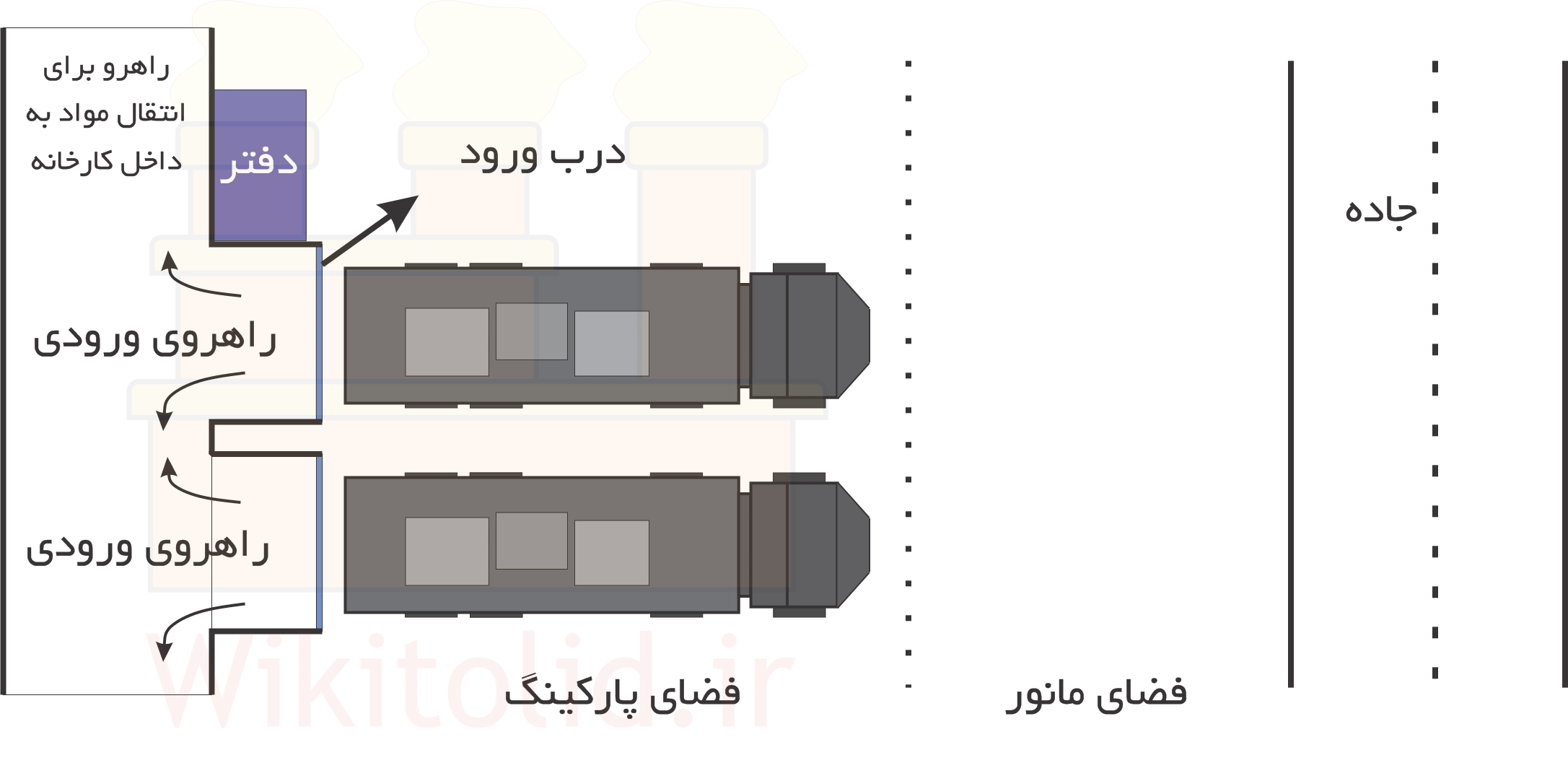

در این درس منظور از پارکینگ، فضایی است که برای استقرار هر وسیلهی نقلیه در کنار سکوهای بارگیری یا تخلیه در نظر گرفته میشود. طول و عرض هر پارکینگ باید کمی بیشتر از طول و عرض وسیلهی نقلیه مورد نظر باشد. در بعضی منابع طرحریزی، طول و عرض پارکینگ حدود ۲۰ در ۴٫۳ متر اعلام شده که متناسب با تریلرها و کشندههای اروپایی و آمریکایی است. اما به طور موردی باید این ابعاد را متناسب با ادوات مرتبط با فعالیتمان تعیین کنیم.

۹- فضای مانور

به فضای موجود بین پارکینگ تا مرز جاده گفته میشود تا وسایل نقلیه بتوانند مانور دهند و در پارکینگ مستقر یا از آن خارج شوند. معمولاً طول این فضا را حدأقل ۷۰% تا ۸۰% طول بزرگترین وسیلهی نقلیه در نظر میگیرند.

۱۰- داکهای ورودی و خروج

داک (Dock) به معنای اسکله است. شاید دیده باشید که در بنادر، کشتیها کنار یکی از اسکلهها پهلو میگیرند تا بارگیری یا تخلیه شوند. در واحدهای ارسال و دریافت هم به داک نیاز داریم تا کامیونها و یدککشها در کنار آن قرار بگیرند و عملیات بارگیری یا تخلیه آنها انجام شود. واحدهای ارسال و دریافت میتوانند یک یا چند داک ورود و خروج داشته باشند که تعدادشان بر اساس تعداد وسایل نقلیه و زمان بارگیری یا تخلیهشان تعیین میشود. مثلاً اگر در هر ساعت حدأکثر ۸ کامیون مراجعه میکند و حدأکثر زمان تخلیهشان ۱۵ دقیقه باشد، هر ورودی فقط پاسخگوی ۴ کامیون است و باید دو داک منظور کنیم.

بیشتر وسایل نقلیه از عقب به داک نزدیک میشوند، پس ابعاد داک را باید متناسب با دهانه پشتی آنها انتخاب کنیم. اما گاهی هم بارگیری از ناحیهی کناری انجام میشود (مثل واگن قطار) و باید طول داک را متناسب با درب کناری تنظیم کنیم.

در ادامه چند طرح مختلف برای داکهای ورود و خروج را بررسی میکنیم.

نمونه اول:

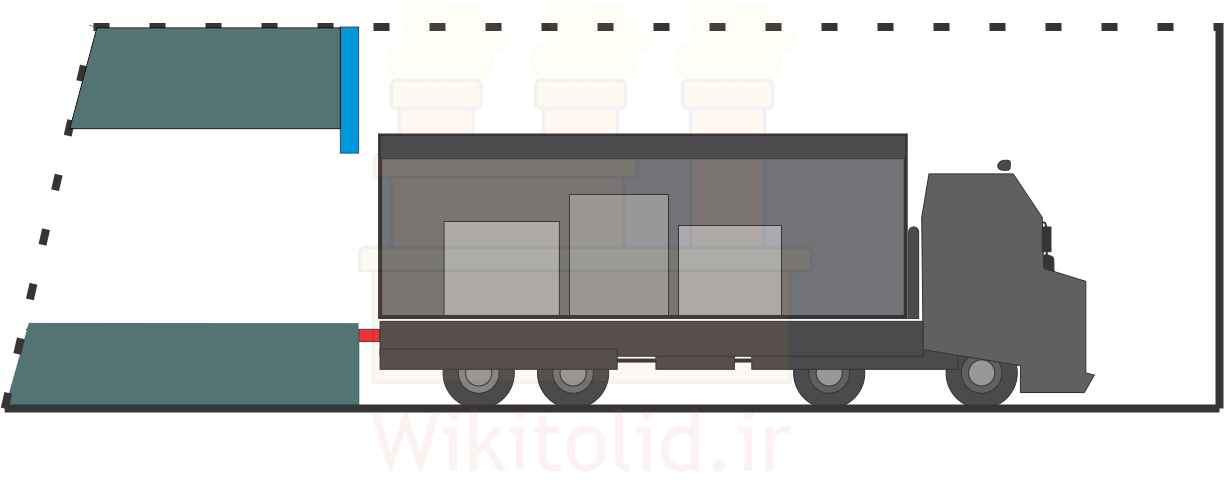

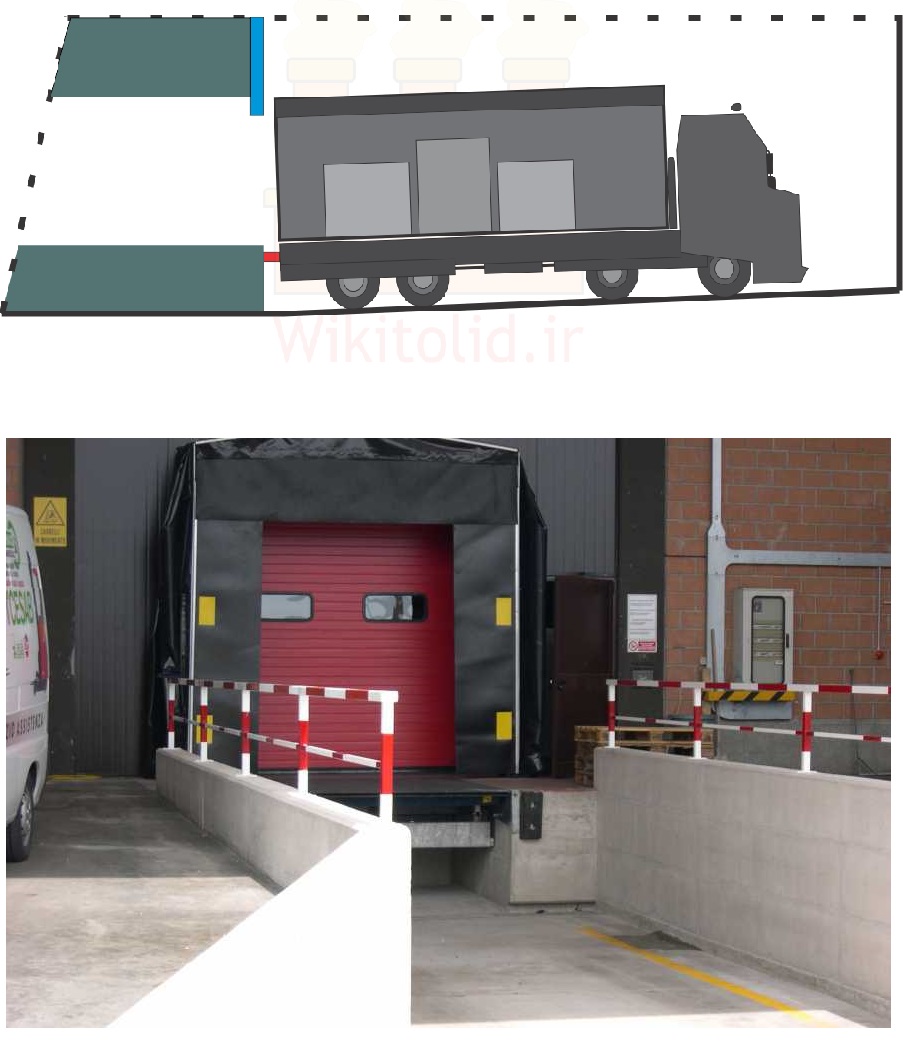

فلاشداک (Flush Dock)

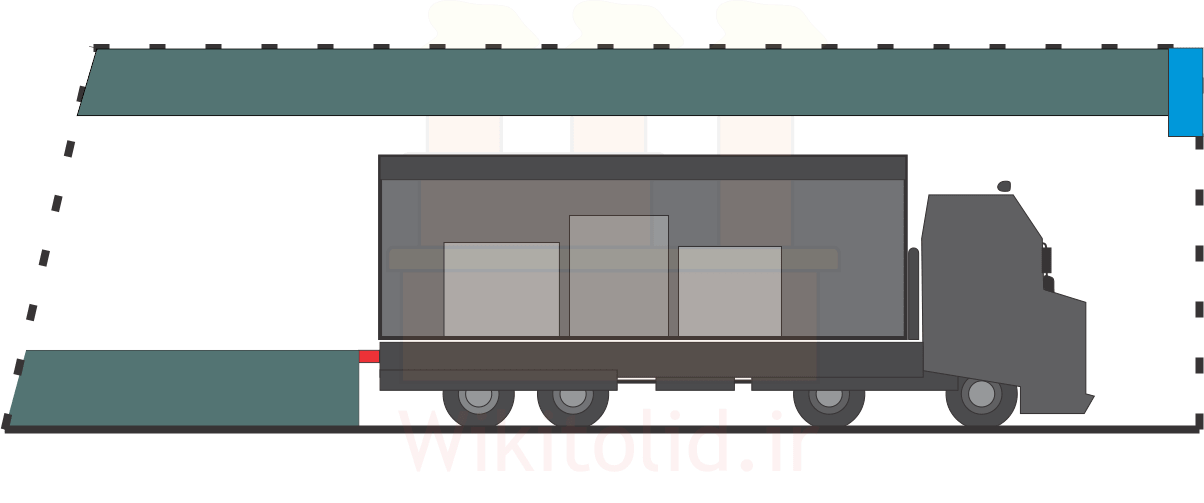

فلاشداکها دربهای ورود و خروجی هستند که بیرون ساختمان قرار میگیرند و کامیون از سمت عقب یا کنار در مجاورت آنها قرار میگیرد. ناحیهی قرمز یک سپر کوچک است (بامپر یا Bumper) که مانع از برخورد وسیلهی نقلیه با ساختمان میشود. ناحیهی آبی یک درب کشویی است که در راستای عمودی باز و بسته میشود. برای بارگیری یا تخلیه، درب آبی باید باز شود.

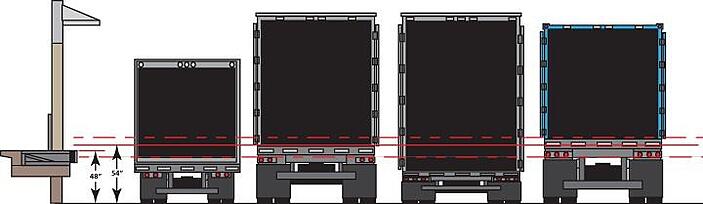

ارتفاع داک باید متناسب با ابعاد وسایل نقلیه باشد. مثلاً ارتفاع مناسب برای تریلیها معمولا حدود ۴۶ اینچ یا ۱۱۷ سانتیمتر است. البته ابزارهای ترازکننده داک کمک میکنند که اختلافهای جزئی جبران شود و مشکلی در ورود و خروج مواد به وجود نیاید.

در تصویر زیر نمونههای مختلفی از فلاشداکها را مشاهده میکنید.

نمونه دوم:

داکهای باز (Open Docks)

این طرح کمترین حفاظت را در برابر شرایط محیطی دارد و برای محمولههای حساس مناسب نیست. یعنی اگر باران ببارد، برف بیاید یا باد بوزد، عملیات تحت تاثیر قرار میگیرد و شاید به مواد آسیب وارد شود.

نمونه سوم:

داکهایی با مسیر شیبدار (Depressed Docks)

گاهی شرایط ساختمانی اقتضا میکند که وسیلهی نقلیه در یک مسیر شیبدار به سمت پایین هدایت شود تا به محل بارگیری یا تخلیه برسد. این طرح میتواند به تخلیهی سادهتر محموله کمک کند. زیرا نیروی گرانش باعث میشود که جابهجایی محموله به سمت خروجی سادهتر باشد.

نمونه چهارم:

داکهای داخلرو (Drive-In Docks)

در این طرح، وسیلهی نقلیه وارد یک فضای محصور میشود تا کمتر تحت تأثیر شرایط جوی قرار بگیرد، اما اجرای آن به فضا و هزینهی بیشتری نیاز دارد.

نمونه پنجم:

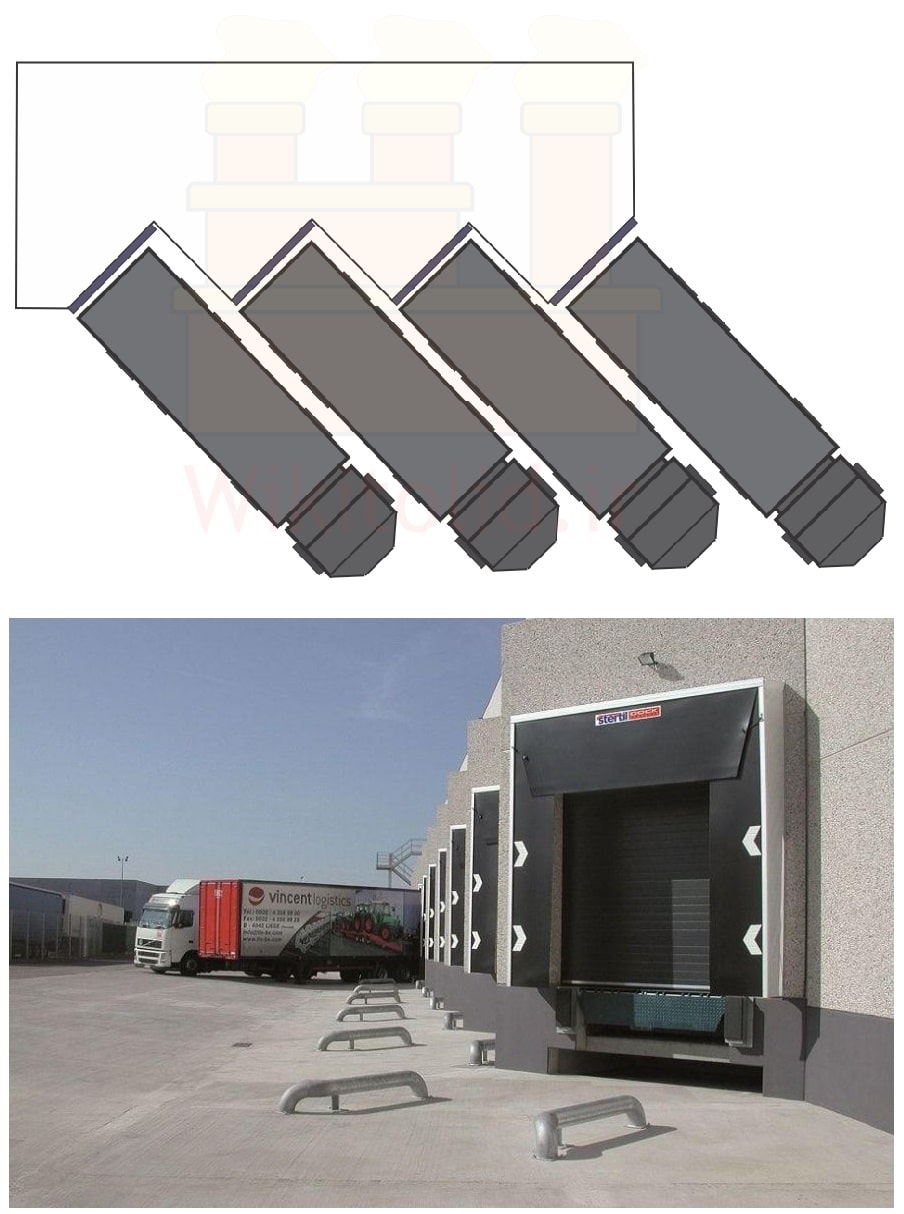

داکهای دندانه ارّهای (Saw Tooth)

این طرح به کاهش فضای مانور وسایل نقلیه و استفادهی بهتر از فضای موجود کمک میکند.

نمونه ششم:

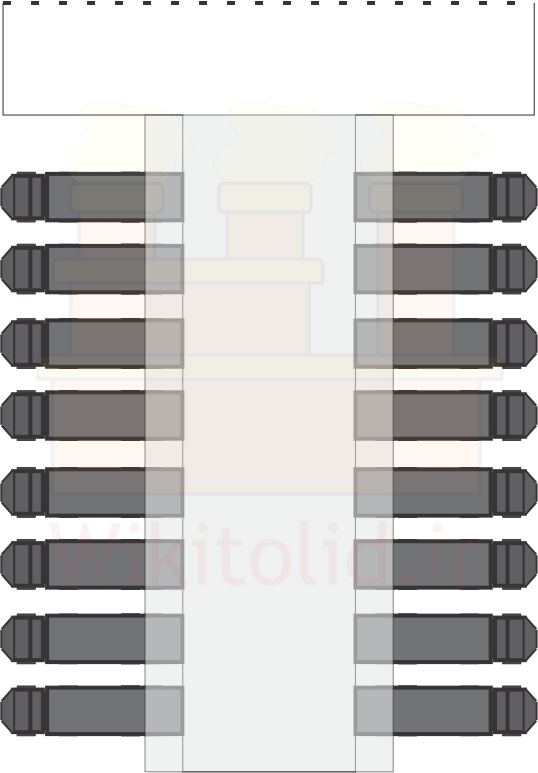

داکهای انگشتی (Finger Docks)

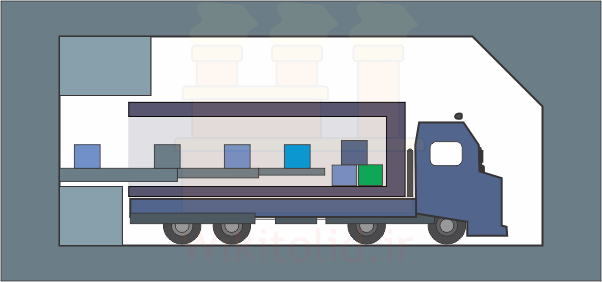

داکهای انگشتی بیشتر در حملونقل دریایی کاربرد دارند، اما در کارخانجات نیز قابل استفاده هستند. مطابق تصویر، میتوانیم واحد ارسال یا دریافت را در جایی قرار دهیم که بارگیری یا تخلیه از هر دو سمت آن قابل انجام باشد. البته معمولا زمانی استفاده از این طرح توجیهپذیر است که تعداد محمولههای بسیار زیاد باشد و فعالیتهای ارسال و دریافت دائما تکرار شوند. مثلا اگر قرار به تولید سیمان در ظرفیت بسیار زیاد باشد، میتوانیم از این طرح استفاده کنیم تا به طور همزمان تعداد زیادی کامیون بارگیری شوند.

۱۱- تجهیزات انتقال

برای انتقال محمولهها به وسایل نقلیه یا تخلیهی آنها، انتقال مواد از واحد دریافت به نقاط دیگر و همچنین انتقال مواد از بخشهای دیگر به واحد ارسال باید از تجهیزات انتقال استفاده کنیم. در ادامه با تعدادی از این تجهیزات آشنا میشوید.

نمونه اول:

تجهیزات مربوط به داکها

از تجهیزاتی شروع میکنیم که در نواحی مربوط به داکهای ورود و خروج استفاده میشوند.

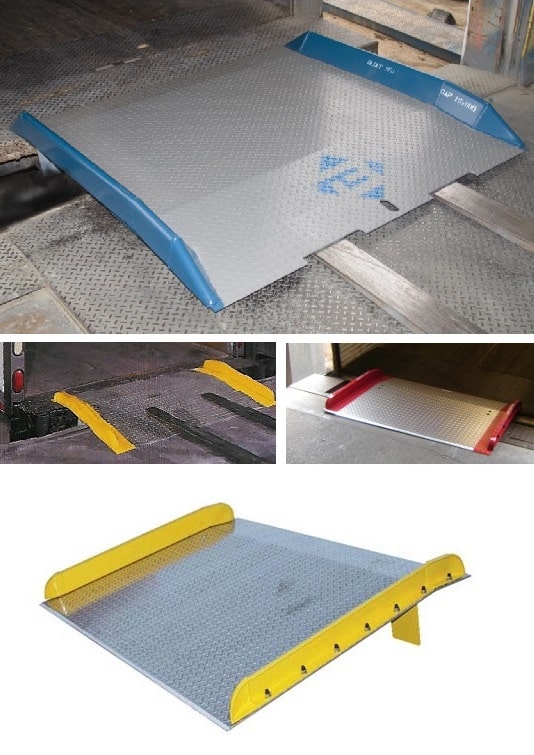

داکبوردها و داکپلیتها: داکپلیتها و داکبوردها کمک میکنند تا فاصلهی میان سطح وسیلهی نقلیه و کف داک پر شود. داکپلیتها برای محمولههای سبکتر و کوچکتر و داکبوردها برای محمولههای سنگینتر و عبور وسایلی مثل لیفتراک استفاده میشوند.

همسطحکننده داک (Dock Leveler): این ابزار برای ایجاد پل ارتباطی میان سطح خروج وسیلهی نقلیه و کف داک است. این ابزار در انواع بادی، هیدرولیکی و مکانیکی تولید میشود که نمونههای مختلف آن را مشاهده میکنید.

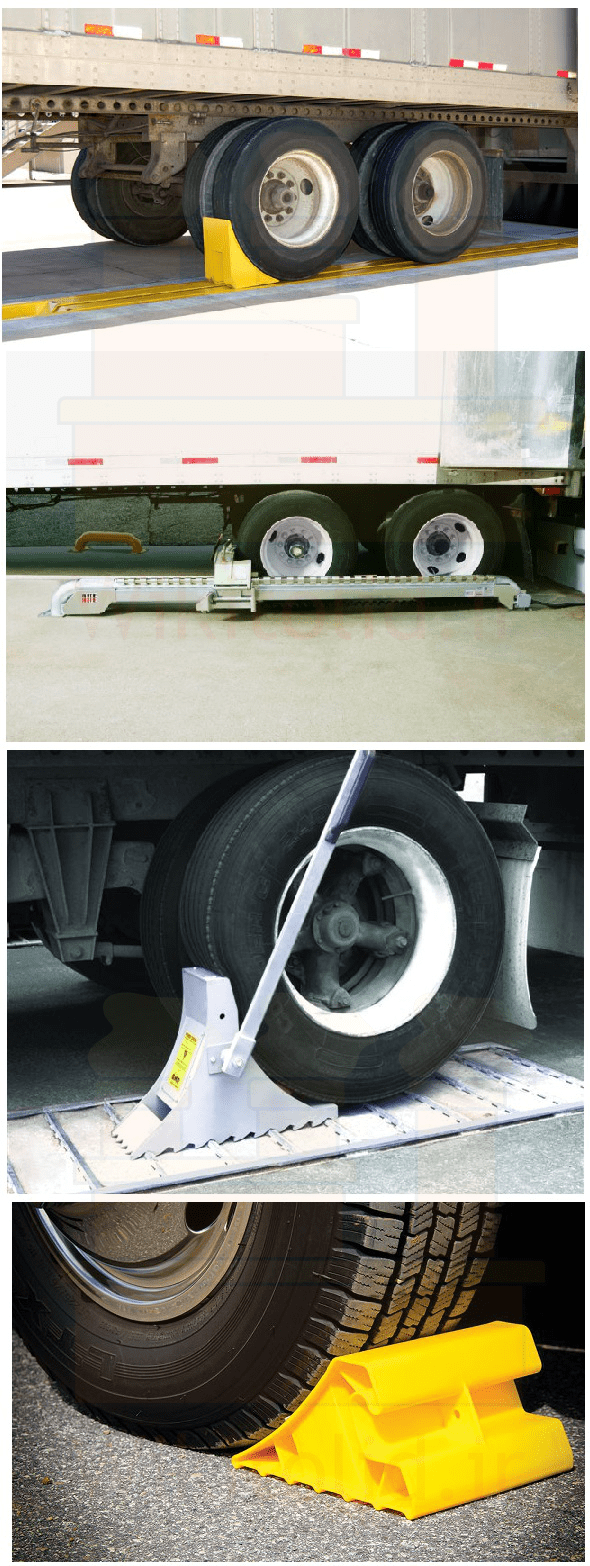

نگهدارندهی چرخ (Wheel Chock): وقتی وسیلهی نقلیه در نزدیکی داک مستقر میشود باید در موقعیت خود ثابت بماند و برای این کار میتوان از نگهدارندهی چرخ استفاده کنیم.

نمونه دوم:

تجهیزات مربوط به جابهجایی مواد

عموماً موادی که در بخشهای ارسال و تحویل جابهجا میشوند همان موجودی انبارها هستند، پس برای جابهجایی آن ها از تجهیزات مشابهی استفاده میشود که در درس انبارها توضیح دادهایم. برای خودداری از تکرار مطالب، توصیه میکنیم برای آشنایی با این تجهیزات به درس انبارها مراجعه کتید.

تاثیر موقعیت قرارگیری واحدهای دریافت و ارسال روی جریان مواد

در مجموعهی جریان مواد، درسی در مورد تأثیر نقاط ورود و خروج روی جریان مواد داشتیم. همانطور که گفتیم، واحدهای ارسال و دریافت در واقع نقاط ورود و خروج جریان مواد به فرایندها هستند. پس از مطالب آن درس میتوانیم برای واحدهای ارسال و دریافت -موضوع این درس- استفاده کنیم.

مثلاً همانطور که در مورد نقاط ورود و خروج گفتیم، واحدهای تحویل و ارسال میتوانند متمرکز یا نامتمرکز باشند. در حالت متمرکز، واحدهای ارسال و دریافت در یک ناحیهی مشخص قرار میگیرند (Centralized) اما در حالت نامتمرکز از هم جدا میشوند. با چیدمان متمرکز میتوانیم از نفرات و تجهیزات مشترک استفاده کنیم و هزینهها را کاهش دهیم. اما اگر حجم کار زیاد باشد، این چیدمان باعث ایجاد ترافیک کاری، آسیب قطعات و دشوار شدن عملیات بازرسی شود.

همچنین همانطور که گفتیم، میتوانیم فقط یک واحد ارسال یا دریافت، یا چند واحد مستقل داشته باشیم. اگر میزان تبادل مواد زیاد باشد، افزایش نقاط ورود و خروج باعث بهینهتر شدن جریان میشود، اما به تجهیزات، نفرات و فضای بیشتری نیاز دارد. معمولاً وقتی حجم ورود و خروج مواد زیاد نیست، پیشبینی کردن یک واحد دریافت و ارسال متمرکز کافی است. اما وقتی حجم کار زیاد است، احتمالا استفاده از سیستم غیرمتمرکز و نقاط متعدد ارسال و دریافت مناسبتر خواهد بود.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.