شما در حال خواندن درس چیدمان نقاط ورود و خروج جریان هستید. این درس مربوط به مجموعه طرحریزی است.

در مطالعه جریان مواد چگونگی «ورود مواد به فرایند» و همچنین «خروج مواد از فرایند» اهمیت دارند؛ زیرا چیدمان نقاط ورود و خروج روی شکل کلی جریان تأثیرگذارند. در این درس، چند طرح مختلف از محل قرارگیری نقاط ورود و خروج و چگونگی تأثیرشان بر جریان را بررسی خواهیم کرد.

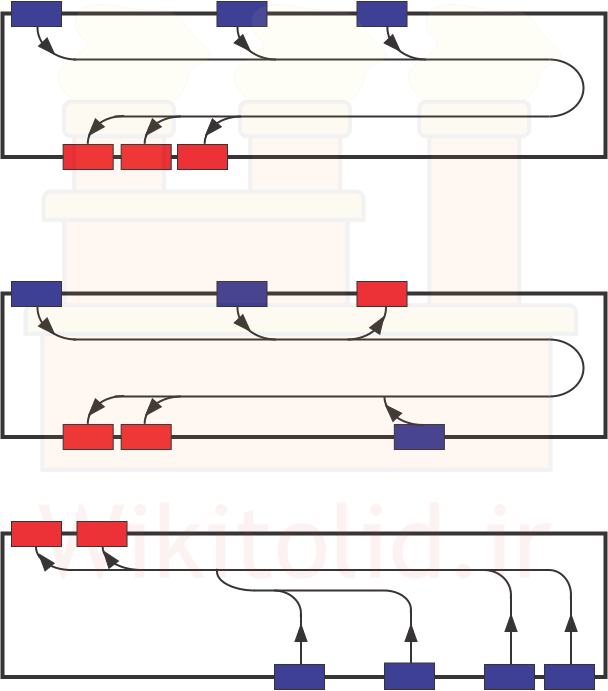

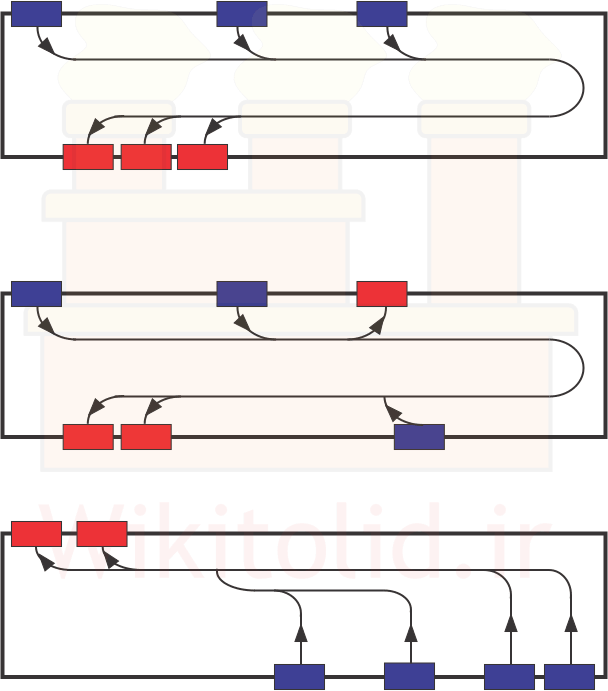

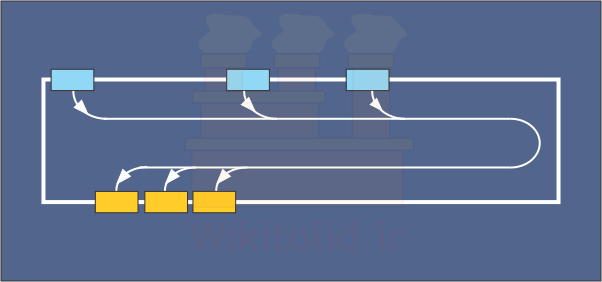

برای این که تجسم شفافتری از ارتباط میان جریان مواد ونقاط ورود و خروج جریان داشته باشید، به تصویر زیر دقت کنید. آشکار است که وقتی نقاط ورود و خروج تغییر میکنند، شکل جریان نیز متناسب با آن تغییر خواهد کرد. به همین علت یکی از موضوعاتی که در طراحی جریان مورد توجه قرار میگیرد، نحوهی چیدمان نقاط ورود و خروج جریان است.

به عنوان یک تقسیمبندی اولیه، چیدمان نقاط ورود و خروج را میتوانیم به سه گروه زیر تقسیم کنیم:

گروه اول: ورودیها و خروجیهای ترکیبی

(Combined Docks)

در این گروه، ورودیها و خروجیها به صورت متمرکز در کنار هم قرار میگیرند. گاه یک نقطه، هم به عنوان ورودی و هم به عنوان خروجی به کار میرود. گاهی هم چند ورودی و خروجی جداگانه، در نزدیکی هم مستقر میشوند. در هر دو حال، چیدمان از نوع ترکیبی است. بدین ترتیب، ثبت ورودیها و خروجیها و نظارت بر فرایند سادهتر، و امکان استفاده از تجهیرات مشترک برای بارگیری و تخلیهی بار فراهم است. اما متراکم بودن ورودیها و خروجیها در کنار هم میتواند باعث ایجاد گلوگاه یا ترافیک شود؛ بنابراین اصولاً وقتی از این چیدمان استفاده میشود که تعداد ورودیها و خروجیها زیاد نباشد. در تصویر زیر ورودیها را با رنگ آبی و خروجیها را با رنگ قرمز نشان دادیم. در تصویر اول، ورود و خروج از نقطه مشترکی صورت میگیرد. در تصاویر دوم و سوم، ورودیها و خروجیها مستقل هستند، اما به طور متمرکز در کنار هم قرار گرفتهاند.

گروه دوم: ورودیها و خروجیهای جدا

(Separated Docks)

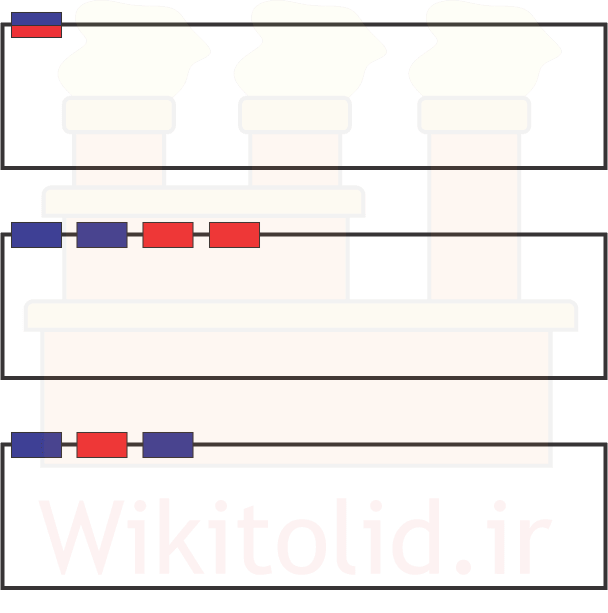

گروه دوم وقتی است که نقطه یا نقاط ورودی در یک ناحیه و نقطه یا نقاط خروجی در ناحیه دیگر متمرکز باشند. معمولاً هزینهی پیادهسازی این چیدمان، بیش از هزینهی پیادهسازی چیدمات ترکیبی است؛ مثلاً برای این چیدمان، احتمالاً به نفرات و تجهیزات بیشتری نیاز خواهیم داشت. اما وقتی شدت جریان زیاد است، استفاده از این چیدمان به کاهش ترافیک جریان در نقاط ورود و خروج کمک میکند. معمولاً از این چیدمان در خطوطی استفاده میشود که مواد اولیه به محصول نهایی تبدیل و آماده تحویل تبدیل میشوند و شدت جریان مواد زیاد است.

گروه سوم: ورودی و خروجیهای پراکنده

(Scattered Docks)

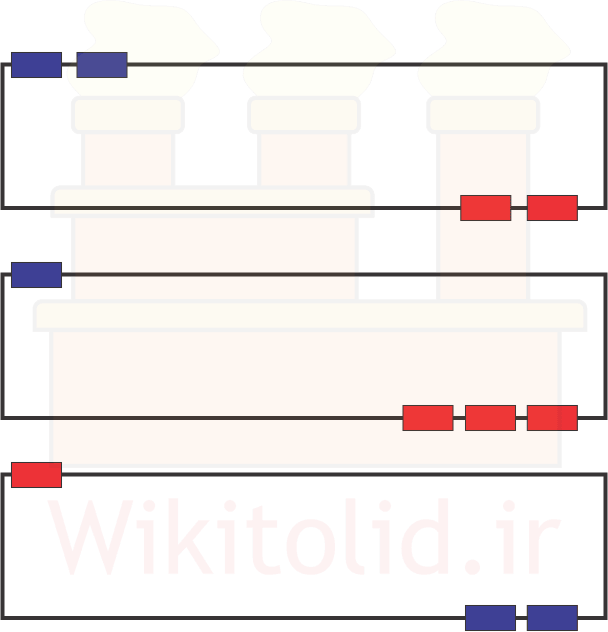

در این حالت ورودیها و خروجیها در جای خاصی متمرکز نیستند و بهصورت پراکنده در نواحی مختلف قرار میگیرند. البته شاید نقاط ورودی در ناحیهی مشخصی متمرکز باشند و خروجیها پراکنده باشند، یا بالعکس. اما در کل، چیدمان نقاط ورود و خروج پراکنده باشد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.