شما در حال خواندن درس روشهای برآورد فضا هستید. این درس مربوط به مجموعه طرحریزی است.

در طرحریزی باید متراژ سولهها، ساختمانها، دپارتمانها و ایستگاههای کاری را تخمین بزنیم، طوری که فضای کافی برای استقرار تسهیلات و توسعهی واحد تولیدی در آینده وجود داشته باشد. بدین منظور باید با روشهای تعیین فضا (Space Determination) آشنا باشیم. در این درس، با روشهای زیر آشنا خواهید شد:

تبدیل (Converting)

ترسیم غیردقیق (Roughed-Out)

محاسبهی فضاها به کمک کاربرگهای اپل و موتر

استفاده از استانداردها

پیشبینی (Forecasting)

روش تبدیل کردن (Converting)

این روش دقیق نیست و بیشتر در موارد زیر به کار میآید:

زمانی که فرصت کافی برای بررسی دقیقتر نداریم و باید سریعاً به جواب برسیم.

زمانی که به جزئیات دسترسی نداریم و میخواهیم یک متراژ کلی داشته باشیم تا مبنایی برای انتخاب و خرید زمین یا سولهها باشد.

زمانی که پروژه بسیار پیچیده است و چون بسیاری از تصمیمها اتخاذ نشده، میخواهیم مساحتها را برآورد کنیم.

زمانی که میخواهیم نتایج به دست آمده از سایر روشها را صحهگذاری کنیم.

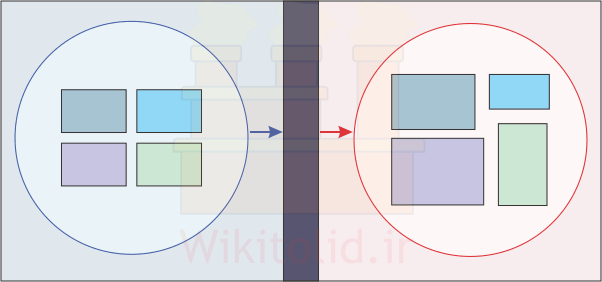

در روش تبدیل کردن، فضاهایی که در حال حاضر وجود دارند را در مبنا قرار داده و آنها را متناسب با نیازمان بزرگتر یا کوچکتر میکنیم. اینکار میتواند بر اساس یک تخمین ساده یا تجربیاتمان انجام شود. مثلاً اگر یک دپارتمان ۳۲۰ متری شامل ۱۰ دستگاه تراش داریم که عملکردش مطلوب است، حدس میزنیم برای دایر کردن یک واحد تراشکاری با ۲۰ دستگاه به حدوداً ۶۴۰ متر فضا نیاز است. البته این برآورد دقیق نیست؛ شاید واحدی که مبنا قرار دادهایم به خوبی طرحریزی نشده باشد یا بخش زیادی از فضا مربوط به تجهیراتی باشد که با افزایش تعداد دستگاه ترایش، تعدادشان بیشتر نمیشود. برای تخمین دقیقتر، لازم است به نکات زیر توجه کنیم:

اصولاً روش تخمین زدن وقتی به کار میآید که از قبل فضاهایی موجود باشد و بخواهیم مشابه آنها را پیادهسازی کنیم. البته این فضا لزوماً برای کسبوکار خودمان نیست، بلکه حتی میتوانیم از سایر واحدهای تولیدی الگوبرداری کنیم و مساحتی که آنها انتخاب کردهاند را مبنا قرار دهیم.

گاهی وضعیت فضاهای موجود مطلوب نیست، پس اصلاحشان میکنیم تا مبنای دقیقتری باشند. مثلاً شاید یک فضای ۲۰۰ متری داریم که کمی بزرگ است، پس آن را ۱۰% یا ۲۰% کوچکتر میکنیم تا مبنای بهتری باشد.

گاهی بخش جدیدی که تأسیس میکنیم، در مورد بعضی ویژگیها با فضاهای موجود متفاوت است. مثلاً شاید بخواهیم در فضای جدید، نیروی کار بیشتری داشته باشیم یا ماشینآلات جدید دیگری را هم اضافه کنیم. در این موارد، تأثیر این تفاوتها را نیز به صورت حدودی تخمین میزنیم. مثلاً چون علاوه بر دستگاه تراش، دو عدد دستگاه CNC نیز اضافه میشود، مساحت را ۲۰% بزرگتر در نظر میگیریم.

خیلی وقتها برای بخشهای تولیدی از محاسبات دقیقتر، و برای بخشهای خدماتی و انبارها از روش تبدیل استفاده میشود. به عبارتی، معمولاً اندازهی ماشینآلات مشخص است و میتوان از محاسبات دقیقتری برای اندازهگیری مساحت استفاده کرد.

ترسیم غیردقیق (Roughed-Out)

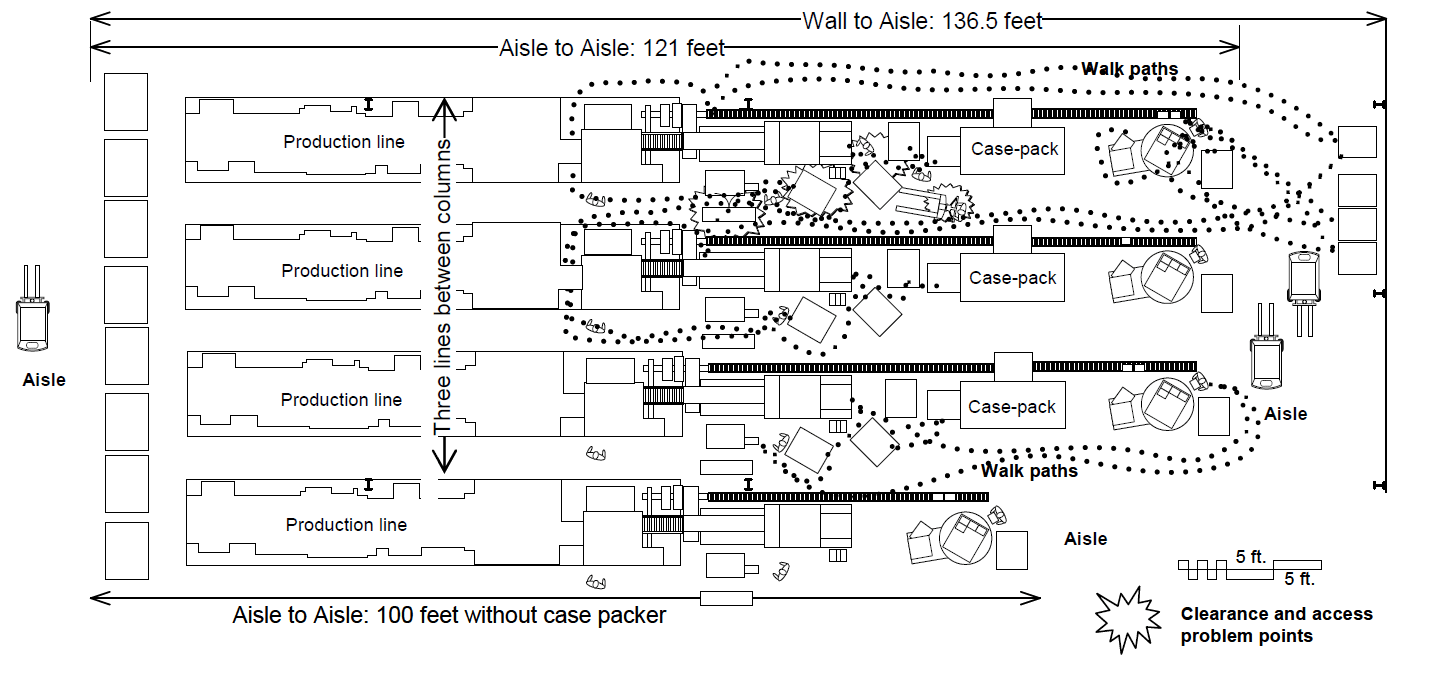

در این روش المانها را با مقیاس متناسب و درست -اما نه خیلی دقیق- روی کاغذ یا در نرمافزارهایی مثل کتیا و اتوکد پیاده میکنیم و کنار هم میگذاریم تا مشخص شود که مجموعاً به چقدر فضا نیاز داریم. برای استفاده از این روش باید موقعیت تقریبی اجزا و چگونگی جریان مواد معلوم باشد. البته شاید در حین شبیهسازی، چیدمان المانها را تغییر دهیم تا فضای کمتری اشغال کنند. تصویر زیر مثالی از ترسیم غیردقیق است که از کتاب Systematic Layout Planning انتخاب کردیم.

محاسبه فضای مورد نیاز برای المانها

در این روش فضای لازم برای ماشینآلات، کارکنان، انبار، ابزارآلات، خدمات، راهروها، ستونها و سایر المانها را به صورت مستقیم با محاسبه دقیق، یا به صورت غیرمستقیم با کمک ضرایب محاسبه میکنیم. از مجموع این مقادیر، کل فضای مورد نیاز به دست میآید. برای این محاسبات کاربرگهایی پیشنهاد شده که دو نمونه از آنها را معرفی میکنیم.

مثال اول: محاسبه فضای مورد نیاز با کاربرگ SLP

کاربرگ زیر، شباهت زیادی با کاربرگ ارائه شده در کتاب Systematic Layout Planning دارد. برای نمونه، مساحت مورد نیاز برای سه ماشین را با این کاربرگ تخمین زدیم.

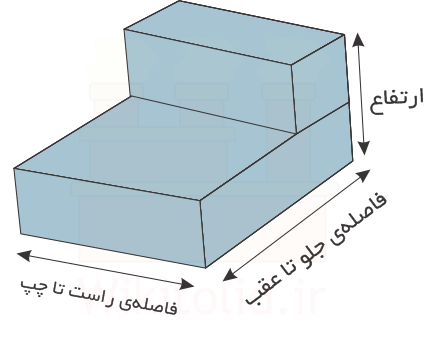

به جای واژههای بیشترین طول و عرض، از فاصلهی چپ تا راست و جلو تا عقب استفاده کردیم و فرضمان این بوده که روبهروی دستگاه ایستادهایم. مثل تصویر زیر:

در ستون هفتم مساحت مورد نیاز برای کار با هر دستگاه یا سرویس هر دستگاه را درج کردیم. این مقادیر حسب شرایط و نوع تجهیزات تغییر میکنند برای تخمین آنها میتوانیم: نحوهی کار با دستگاه را شبیهسازی کنیم، نطر افرادی که با آن کار کردهاند را جویا شویم، یا از فروشندگان دستگاه کمک بگیریم. البته معمولاً اطلاعاتی همچمون ابعاد دستگاه، محدوده ایمن برای کار با دستگاه و فضای مورد نیاز برای سرویس دستگاه توسط تولیدکننده در کاتالوگها ارائه میشود.

در ستون هشتم مساحت مورد نیاز برای قرارگیری مواد و تجهیزات جانبی را مشخص کردیم. معمولاً در کنار هر دستگاه، مواد اولیه مورد نیاز برای تولید قطعات بعدی را نیز قرار میدهند تا عملیات تولید تسریع شود. همچنین گاه ابزارهای کمکی مثل فیکسچر، استند، آچار یا کولیس را در مجاورت ماشینآلات قرار میدهند. بنابراین باید فضای مورد نیاز برای این کاربریها را نیز در نظر داشته باشیم.

با جمع مقادیر هر ردیف از ستونهای ششم، هفتم و هشتم، فضای مورد نیاز برای هر دستگاه تعیین میشود. اما برای محاسبه کلّ فضای مورد نیاز باید مساحت راهروها، ستونها، بخشهای خدماتی مثل میزهای اداری و سرویسهای بهداشتی و اتاقهای ابزار و سایر موارد را اضافه کنیم. این مساحت ۱۰۴ متر مربع محاسبه شده است.

مثال دوم: محاسبه فضای مورد نیاز با کاربرگ پیشنهادی اپل

کاربرگ زیر، شباهت زیادی با کاربرگ ارائه شده در کتاب Plant Layout and Material Handling از جیمز اپل دارد. مثال قبل را با کمک این کاربرگ بررسی میکنیم.

در این کاربرگ به جای محاسبهی مساحت راهروها، ستونها و سایر فضاهای فرعی، مساحت محاسبه شده برای ماشینها در یک ضریب جبرانی، مثلاً ۱۵۰% ضرب میشود. استفاده از ضریب جبرانی، به اندازه محاسبه دقیق فضای مورد نیاز المانها -مثل کاری که در کاربرگ قبلی کردیم- دقیق نیست. اما اگر بخواهیم فضاها را دستِ بالا تخمین بزنیم، یا تصمیمگیری در مورد جزئیات را به آینده موکول کنیم، راهکار مفیدی به نظر میرسد.

استفاده از استانداردها

در مورد فضای مورد نیاز برای فعالیتهای مختلف، استانداردهای مختلفی ارائه شده است. مثلاً برای دریافت بسیاری از پروانههای کسب صنفی، حدأقل مساحت کارگاه تعیین شده و باید رعایت شود. همچنین بعضی سازمانها، استانداردهایی برای تعیین چیدمان یا فضای مورد نیاز المانها تعیین کردهاند. بعضی از این استانداردها، میتوانند برآورد خوبی برای تعیین فضای مورد نیاز برای انجام فعالیتهای مختلف باشند.

پیشبینی فضای مورد نیاز

این روش بر اساس تکنیکهای پیشبینی است که آنها را به تفصیل در مجموعه پیشبینی تقاضا بررسی کردیم. این تکنیکها را معمولاً وقتی استفاده میکنیم که میخواهیم فضاها را بر اساس برنامههای بلند مدت کارخانه تنظیم کنیم.

معمولاً برای پیشبینی، فضای مورد نیاز را پارامتر وابسته و پارامترهایی مثل ساعت کار، تعداد کارکنان، فروش سالیانه و ظرفیت تولید را پارامترهای مستقل را پارامتر مستقل فرض میکنیم. سپس تلاش میکنیم که رابطهی میان «فضای مورد نیاز» و یک یا چند پارامتر مستقل را پیدا کنیم. مثلاً بررسی میکنیم که اگر ظرفیت تولید ۴۰% و تعداد کارکنان ۲۰% افزایش یابد (پارامترهای مستقل) فضای کارخانه (پارامتر وابسته) باید چقدر افزایش باشد؟

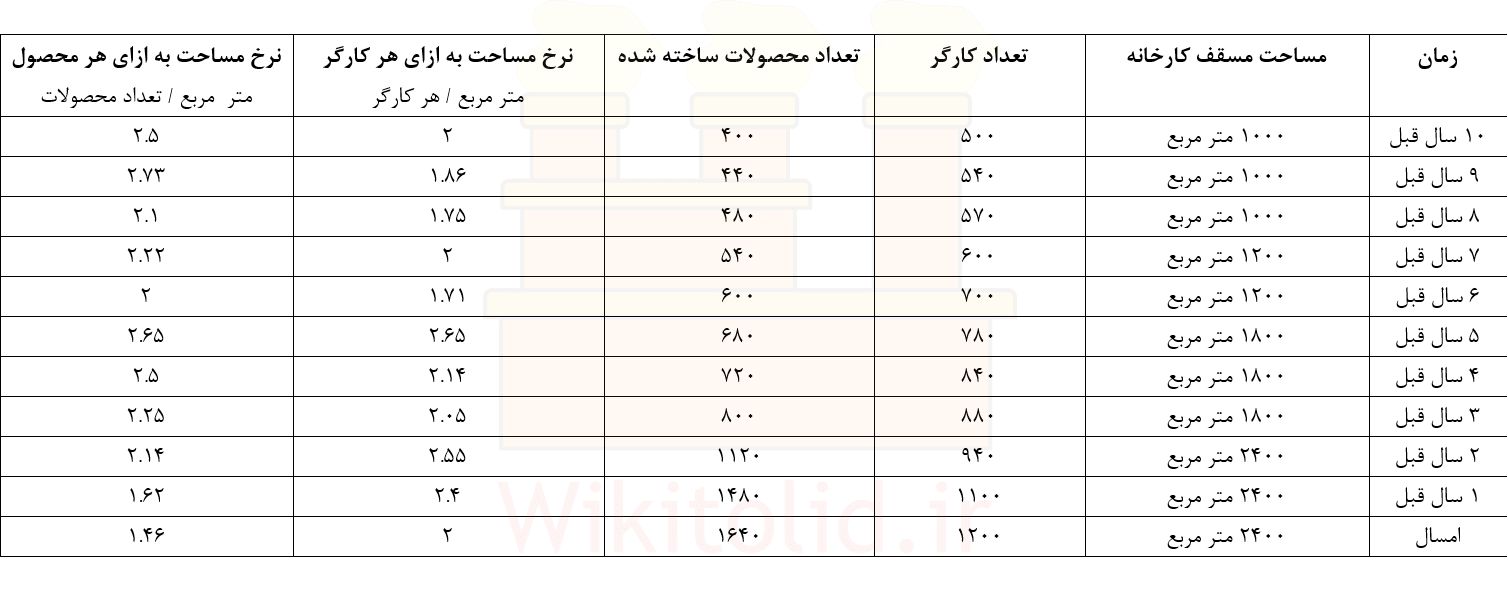

در ادامه مثالی را آماده کردیم که در آن تعداد کارگران و محصولات ساخته شده پارامترهای مستقل هستند و اطلاعات مربوط به آنها را آماده کردیم:

دقت کنید که در جدول مساحت مسقف کارخانه را در نظر گرفتیم چون معمولاً مساحت محوطه تغییر نمیکند؛ در حقیقت معمولاً محوطهی بزرگی برای کارخانه در نظر گرفته میشود تا در آینده برای توسعه استفاده شود و به تدریج با اضافه شدن سولهها و ساختمانهای دیگر شاهد افزایش مساحت مسقف کارخانه خواهیم بود.

در ادامه برای پیشبینی باید مشخص کنیم که چه بازهی زمانی را در نظر میگیریم، آیا میخواهیم فضای کارخانه برای ۵ سال آینده کافی باشد؟ یا ۱۰ سال ؟ یا ۱۵ سال؟ پس از انتخاب بازهی زمانی دو حالت وجود دارد که مسیر پیشبینی را مشخص میکنند:

۱- ممکن است برنامهی آیندهی کارخانه معلوم نباشد، آن وقت میتوانیم بر اساس تغییرات جدول بالا پیشبینی کنیم که مثلاً تعداد کارگران یا تعداد محصولات یا هر دوی آنها در ۵ سال آینده چقدر میشود؟ و بر همین اساس مساحت مورد نیاز را حدس بزنیم.

۲- اگر برنامههای بلند مدت کارخانه و هدفگذاریهای آن مشخص باشد نیازی به پیشبینی تعداد کارگران یا تعداد محصولات نیست، چون مثلاً هدفگذاری کردهایم که ۵ سال دیگر ۱۵۰۰ کارگر داشته باشیم و تولید را به ۴۰۰۰ قطعه برسانیم، پس فقط رابطهی میان مساحت مورد نیاز و پارامترهای مستقل را پیشبینی میکنیم تا با جاگذاری اعداد ۱۵۰۰ و ۴۰۰۰ بتوانیم مساحت مورد نیاز را پیشبینی کنیم.

مثال را با مسیر دوم ادامه میدهیم.

فرض کنید که مدیریت اعلام میکند که برای پنج سال آینده قرار است با ۱۵۰۰ کارگر به ظرفیت تولید ۴۰۰۰ واحد برسیم، در این حالت راهکارهای مختلفی برای پیشبینی داریم که به چهار مورد اشاره میکنیم:

راهکار اول: نرخ مساحت به ازای هر کارگر را برای سال پنجم پیشبینی میکنیم، فرض کنید مقدار آن ۲٫۱ پیشبینی شود، در این حالت فضای مسقف کارخانه باید ۳۱۵۰ متر مربع باشد (بر اساس ۱۵۰۰ کارگر).

راهکار دوم: نرخ مساحت به ازای هر محصول تولید شده را برای سال پنجم پیشبینی میکنیم، فرض کنید مقدار آن ۱٫۲ پیشبینی شود، در این حالت فضای مسقف کارخانه باید ۴۸۰۰ متر مربع باشد (بر اساس ۴۰۰۰ واحد تولید سالیانه).

راهکار سوم: میتوانیم از نتایج مربوط به راهکار اول و راهکار دوم میانگین بگیریم و آن را مبنا قرار دهیم، در این حالت به ۳۹۷۵ متر مربع فضا نیاز خواهیم داشت (در کتاب SLP از این راهکار استفاده شده است).

راهکار چهارم: میتوانیم از رگرسیون دو متغیره استفاده کنیم و رابطهی مساحت کارخانه (بخش مسقف) و پارامترهای تعداد کارگران و تعداد محصولات را به دست بیاوریم، این روش را در درس روابط علت و معلولی بررسی کردیم و با توجه به طولانی بودن توضیحات، از تکرار جزئیات خودداری میکنیم. اگر از اطلاعات جدول برای رگرسیون استفاده کنیم:

![]()

در این رابطه Area همان مساحت مسقف کارخانه، N تعداد کارگران و M تعداد محصولات است و برای ۱۵۰۰ کارگر (N=1500) و ۴۰۰۰ محصول (M=4000) به عدد ۴۱۴۶ متر مربع میرسیم که به نتیجهی راهکار قبلی نزدیک است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.