شما در حال خواندن استقرار فرایندی یا عملکردی هستید. این درس مربوط به مجموعه طرحریزی است.

معمولاً نحوهی چیدمان ماشینآلات، ابزارها و تسهیلات مختلف را به چند گروه اصلی تقسیم میکنند و استقرار فرایندی (Process Layout) یکی از آنها است. این نوع چیدمان اغلب زمانی مورد استفاده قرار میگیرد که تنوع محصولات زیاد و میزان عرضهی آنها کم باشد، مثلاً بسیاری از کارگاههای قالبسازی، تراشکاری، نجاری و جوشکاری از این چیدمان استفاده میکنند. در این کارگاهها، متناسب با سفارش مشتریان، محصولات متفاوتی تولید میشوند که معمولاً مقدارشان محدود است. در این درس با بخشی از مهمترین ویژگیهای استقرار فرایندی آشنا خواهید شد.

استقرار فرایندی چیست؟

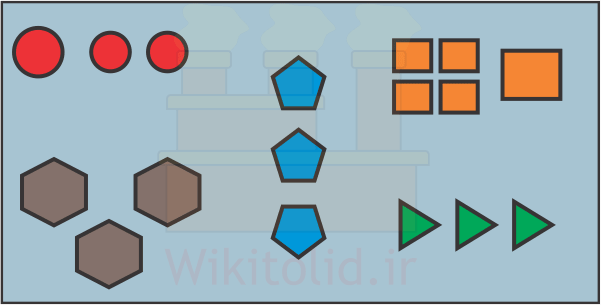

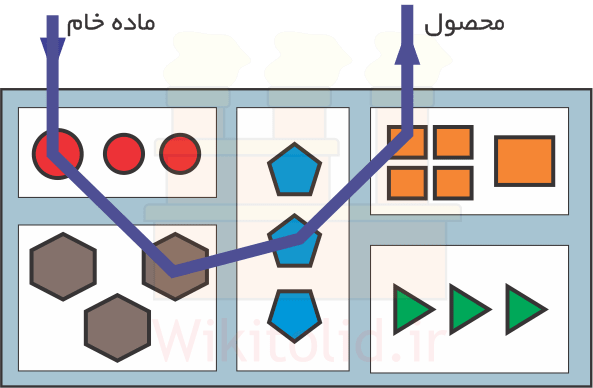

به استقرار فرایندی (Process Layout)، استقرار عملکردی (Functional Layout) یا استقرار کارگاهی (Job Shop Layout) نیز گفته میشود؛ در این چیدمان، تسهیلات بر اساس نوع عملکردشان موفعیتدهی میشوند. به عنوان مثال، تصویر زیر بخشی از یک واحد تولیدی را نشان میدهد که در آن ماشینآلات مشابه -مثل دستگاههای تراش و فرز- در کنار هم قرار گرفته و با رنگ مشابهی نشان داده شدهاند.

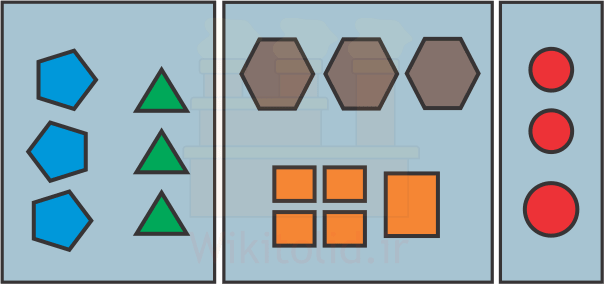

در این چیدمان، هر محصول متناسب با فرایند تولیدش از میان تسهیلات متفاوتی عبور میکند. در بسیاری از واحدهای صنعتی، مثل کارگاههای ریختهگری یا ماشینکاری که عموماً محصولاتشان در تعداد اندک و مبتنی بر سفارش مشتریان است، از استقرار فرایندی استفاده میشود.

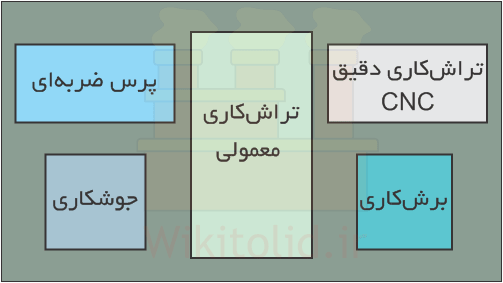

به عنوان مثالی دیگر، در تصویر زیر مجموعهای از ماشینآلات مختلف را داریم که هر کدام در بخشی از کارگاه مستقر شدهاند. بخش «تراشکاری معمولی» میتواند شامل چند دستگاه تراش کوچک و بزرگ باشد. «بخش پرس ضربهای» میتواند شامل پرسهایی با ظرفیتهای مختلف و مجموعهای از ابزارها همچون گیرهها و لاستیکها و قالبها باشد. «بخش تراشکاری دقیق» میتواند شامل یک دستگاه CNC باشد. البته لازم نیست این بخشها لزوماً با دیوار یا خطکشی از هم جدا شوند، بلکه همین که تسهیلات مختلف بر اساس عملکردشان در کنار هم قرار بگیرند، استقرار از نوع فرایندی یا عملکردی است.

چه زمانی از استقرار فرایندی استفاده کنیم؟

بر خلاف استقرار محصولی که متناسب با فرایند ساخت یک محصول مشخص سفارشیسازی میشود، استقرار فرایندی برای تولید مجموعهای متنوعی از محصولات مختلف است. در این شیوهی استقرار، استفاده از تسهیلات عمومی و انعطافپذیر رایجتر از تسهیلات سفارشی و مخصوص است؛ در نتیجه به واسطهی آن میتوان محصولات متنوعتری تولید کرد، اما ظرفیت تولید آنها کاهش و هزینهی تولید آنها افزایش مییابد. به عنوان مثال، یک کارگاه قالبسازی با مشتریان مختلفی کار میکند و قالب متفاوتی برای هر کدام از آنها میسازد، بنابراین استقرار فرایندی برای آن مناسب است. اما شرکتی که قصد تولید یک نوع موبایل، خودکار یا بستنی در ظرفیت انبوه را دارد، نمیتواند با تسهیلات سفارشی و چیدمان عملکردی به نتیجهی مطلوب برسد.

ویژگیهای استقرار فرایندی

در این بخش، برخی از مهمترین ویژگیهای استقرار کارگاهی را مرور میکنیم. ضمناً برای این که درک دقیقتری از آنها داشته باشیم، گاهاً ویژگیهای استقرار کارگاهی را با استقرار محصولی مقایسه میکنیم.

۱- نوع ماشینآلات و تجهیزات: استقرار فرایندی عموماً برای تولید محصولات متنوع -به جای تولید یک محصول مشخص و کاملاً استاندارد- به کار میرود. تولید محصولات متنوع مستلزم استفاده از تجهیزات عمومی است. تجهیزات خاص و سفارشی، زمانی کاربرد دارند که عملکرد کاملاً مشخصی از آنها انتظار داشته باشیم؛ اما وقتی محصولاتمان با هم فرق میکنند، عملاً نمیتوانیم آنها را برای یک عملکرد محدود و مشخص بهینهسازی کنیم.

۲- وابستگی بیشتر به مهارت کارگران (نسبت به فرایند محصولی): با توجه به این که تجهیزات مستقر در استقرار فرایندی، معمولاً عمومی هستند و برای انجام فعالیتهای متفاوتی مورد استفاده قرار میگیرند، استفاده از آنها دشوارتر از تجهیزات سفارشیشده است و به مهارت بیشتری نیاز دارد. همچنین میدانیم هزینهی بکارگیری کارگران ماهر، بیشتر از کارگران معمولی است.

۳- هزینههای تعمیرات و نگهداری: اغلب تعمیر و نگهداری و تأمین قطعات مصرفی برای تجهیزات عمومی، سادهتر و ارزانتر از تجهیزات سفارشی و اختصاصی است.

۴- ارزش اسقاطی ماشینآلات: خرید و فروش و قابلیت نقدشوندگی تجهیزات عمومی بیشتر از تجهیزات سفارشی و خاص است. با توجه به این که تقاضا برای تجهیزات عمومی بالاتر است، معمولاً قیمت فروش آنها نیز بالاتر است و ارزش آنها بیشتر حفظ میشود.

۵- میزان جابجایی مواد: در استقرار فرایندی، چیدمان تسهیلات متناسب با فرایند ساخت یک محصول مشخص نیست، به همین علت عموماً مسیرهای جابهجایی مواد بین دپارتمانها و ماشینآلات طولانیتر و هزینههای حملونقل بالاتر است.

۶- کیفیت محصولات نهایی: اگر بخواهیم کیفیت محصولی را افزایش دهیم، اصولاً تجهیزات بهینهسازی و سفارشیشده عملکرد بهتری نسبت به تجهیزات عمومی دارند؛ بنابراین معمولاً محصولات به دست آمده از استقرار محصولی، کیفیت بالاتری نسبت به محصولات تولید شده با استقرار فرایندی دارند (البته به شرط این که هدف تولیدکننده، ارائهی بهترین کیفیت باشد)

۷- تأثیر خرابی تجهیزات: وابستگی زیاد تسهیلات در استقرار محصولی، گاهاً باعث میشود که توقف یک دستگاه باعث توقف فعالیتهای دیگر شود؛ اما در چیدمان فرایندی، این وابستگی و تأثیرگذاری کمتر است.

۸- برنامهریزی و کنترل تولید: ماهیت استقرار کارگاهی اقتضا میکند که برای تولید محصولات متنوع از آنها استفاده شود. متنوع بودن محصولات، برنامهریزی و کنترل تولید را دشوار میکند، زیرا عملاً نمیتوان نوع و مقدار مواد مورد نیاز، یا زمانبندی فعالیت ماشینآلات و نفرات را با دقت پیشبینی کرد.

۹-انعطافپذیری: استفاده از تجهیزات عمومی در استقرار کارگاهی باعث میشود که برای تولید طیف متنوعی از محصولات مختلف قابل استفاده باشند. همجنین «کم بودن وابستگی تسهیلات» از یک سو و «ارزش اسقاطی بالاتر ماشینآلات عمومی» از سوی دیگر، باعث میشود که محدودیت کمتری برای جایگزین کردن یا تغییر دادن آنها وجود داشته باشد. از این رو. استقرار فرایندی هم از لحاظ «تنوع محصولات» و هم از لحاظ «قابلیت تغییر و توسعه» انعطافپذیری بالایی دارد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.