شما در حال خواندن آشنایی با خط تولید و بالانس آن هستید. این درس مربوط به مجموعه طرحریزی است.

خط تولید (Production Line) مجموعهای از عملیات متوالی برای پردازش یا اتصال قطعات است که در سیستمهای تولید پیوسته، انبوه و دستهای کارایی دارد. مهمترین انتظار ما از خط تولید این است که: محصول یا محصولات مشخصی را ایجاد کند، اما انتظارات دیگری هم داریم. مثلاً انتظار داریم که: هزینهی پیادهسازی خط تولید با بودجهمان همخوانی داشته باشد، خروجی آن متناسب با ظرفیت تولید مورد نظرمان باشد، کیفیت محصولاتش مناسب و هزینههای آن توجیهپذیر باشد.

تحقق هر کدام از این انتظارات، ملزومات متفاوتی دارد؛ به همین علت است که خط تولید را میتوانیم از جنبههای مختلف بررسی کنیم. اما در این درس تمرکزمان روی کلیات است، یعنی در مورد بعضی اصطلاحات و پارامترهای رایج در ارتباط با خط تولید توضیح خواهیم داد. ناگفته نماند که هدف از ارائهی این درس: بهبود عملکردمان در طرحریزی واحدهای صنعتی است، نه این که بخواهیم خطوط تولید را به طور مستقل مطالعه کنیم. بدین جهت به ارائهی برخی کلیات مفید بسنده کرده و ارائهی جزئیات بیشتر را به مجموعههای دیگر موکول میکنیم.

بعضی از درسهای ویکیتولید میتوانند به درک عمیقتر مفهوم خط تولید کمک کنند. اگر درسهای زیرا را نخواندهاید، توصیه میکنیم نگاهی به آنها داشته باشید:

انواع خط تولید بر اساس تنوع محصول

خطوط تولید را میتوانیم از نظر تنوع محصولاتشان به چهاردسته تقسیم کنیم:

۱- خطوط تکمنظوره (Single Model Line)

این خطوط برای تولید محصولی با ویژگیهای مشخص هستند، مثل خط تولید شکر یا نوع خاصی از لامپ.

ممکن است در یک بخش عملیاتی از چند خط تولید تکمنظوره استفاده شود، مثلاً یکی برای محصول A و دیگری برای محصول B.

۲- خطوط دستهای (Batch Line)

برای پیادهسازی سیستمهای دستهای (Batch) هستند. در این خطوط میتوان با تغییر دادن تنظیمات یا بعضی المانها، محصولات متفاوتی تولید کرد. مثلاً شاید خط تولید خودکار به نحوی طراحی شود که بتوان رنگ جوهر، رنگ بدنه یا ابعاد نوک قلم را تغییر داد.

۳- خطوط ترکیبی برای انبار کردن (Mixed Model Lines for Make-to-Stock)

در این خطوط به صورت همزمان و بدون تغییر تنظیمات، چند محصول متفاوت تولید میشود. مثل خط تولیدی که بدون تغییر دادن تنظیمات، به طور هم زمان خودکارهای آبی، قرمز و مشکی تولید میکند.

منظور از ساخت برای انبار (Make to Stock) این است که محصولات تولید شده توسط این خط سفارشی نیستند، بلکه ویژگی این محصولات از قبل توسط تولیدکننده تعیین شدهاند.

۴- خطوط ترکیبی بر مبنای سفارش (Mixed Model Lines for Make-to-Order)

در این خطوط بعضی از ویژگیهای محصول متناسب با خواسته و سفارش مشتریان تعیین میشوند، برای همین اصطلاحاً به آنها مبتنی بر سفارش (Make to Order) میگویند. مثلاً بعضی از خطوط تولید در شرکت DELL میتوانند اجزای لپتاپ مثل رم، هارد دیسک، فن و کارت گرافیک را مبتنی بر سلایق مشتریان مونتاژ کنند.

مفاهیم مهم برای بالانس خط تولید

برای درک بهتر خط تولید و صحبت از متوازنسازی آن باید با بعضی مفاهیم کلیدی آشنا باشیم؛ در ادامه تعدادی از آنها را اختصاراً بررسی خواهیم کرد.

عنصر کاری (Work Element)

برای تولید یک محصول باید کارهای مختلفی انجام شود. اگر این کارها را به بخشهای کوچک و مستقل تجزیه کنیم، طوری که دیگر خودشان قابل تجزیه نباشند، به هر جزء یک عنصر کاری (یا المان کاری) گفته میشود. تجزیهی عملیات به عناصر کاری کمک میکند که: کلیّت کار را بهتر بفهمیم، زمان مورد نیاز برای عملیات را دقیقتر تخمین بزنیم و فعالیتها را سادهتر گروهبندی کنیم.

بر این اساس معمولاً برای بالانس خط تولید، تمام عملیاتی که توسط آن انجام میشود را به عناصر کاری کوچکتر تقسیم میکنند. تبدیل فعالیتها به عناصر کوچکتر ادامه مییابد تا وقتی که تجزیهی آنها بیفایده باشد. البته تجزیه تا وقتی قابل قبول است که عناصر ایجاد شده به صورت مستقل قابل انجام باشند. مثلاً نمیتوان روتراشی را به «باردهی» و «حرکت افقی» تقسیم کرد، چون مستقل نیستند و معمولاً همزمان انجام میشوند.

زمان انجام عنصر کاری

یکی از فواید تجزیه کردن کارها، پیشبینی دقیقتر زمان مورد نیاز برای انجامشان است. هر چه زمان انجام فعالیتها دقیقتر پیشبینی شود، خط تولید را میتوان با دقت بالاتری بالانس کرد. روشهای مختلفی برای زمانسنجی کارها وجود دارد، مثلاً استانداردهای متعددی در مورد زمان انجام کارها ارائه شده است. همچنین گاه فعالیتها را شبیهسازی میکنند، یا در محل تولید حاضر میشوند و زمان انجام فعالیتها را اندازه میگیرند.

گاهی فعالیتها را بر اساس ثابت یا متغیر بودن زمان انجامشان گروهبندی میکنند. بعضی فعالیتها در یک بازهی زمانی ثابت و مشخص انجام میشوند. مثلاً فعالیت A همیشه در ۴ ثانیه انجام میشود. اما بعضی فعالیتها در یک بازهی زمانی متغیر انجام میشوند، مثلاً شاید B به ۸ تا ۱۲ ثانیه زمان نیاز داشته باشد. در این حالت بنا به شرایط معمولاً حدأقل، حدأکثر یا زمان میانگین (ده ثانیه) را لحاظ میکنند.

زمان تولید هر واحد (Unit Time)

«زمان تولید هر واحد از محصول» یا «زمان عملیات» برابر است با مجموع زمان تمام فعالیتهایی که برای تولید آن صرف میشود. این پارامتر نشان میدهد که تولید هر واحد از محصول، مجموعاً چقدر زمان میبرد. گفتنی است معمولاً در یک خط تولید، خیلی از فعالیتها به طور همزمان انجام میشوند، اما این موضوع تأثیری در زمان عملیات ندارد. مثلاً شاید قطعات A و B همزمان در دو ایستگاه مختلف رنگ شوند (۲ دقیقه) و سپس در کنار یکدیگر قرار بگیرند (۳ دقیقه). در این حالت درست است که هر ۵ دقیقه یک محصول تولید میشود، اما مجموع زمانی که برای تولید هر واحد از محصول صرف میشود ۷ دقیقه است.

تقدّم و تأخّر (Precedence)

در فرایند تولید، بعضی از کارها باید زودتر از بقیه انجام شوند و اصطلاحاً نسبت به آنها تقدّم دارند. مثلاً نمیتوان یک قطعه بزرگ را از ابتدا روی دستگاه تراش قرار داد، بلکه اول باید آن را با برشکاری به قطعات کوچکتر تقسیم کرد. در این حالت برشکاری نسبت به تراشکاری مقدّم است و تراشکاری نسبت به برشکارش تأخّر دارد. معمولاً اولویتسنجی فعالیتها دشوار نیست، اما اگر تعداد عناصر کاری زیاد باشد، دشوار میشود و به ابزارهای کمکی نیاز دارد.

یکی از ابزارهای پرکاربرد، نمودار تقدّم و تأخّر (Precedence Diagram) است که اولویتبندی عناصر را به تصویر میکشد. البته برای این که بتوان تقدم و تأخر عناصر را به شکل ریاضی نشان داد و اطلاعات را در نرمافزارها ثبت کرد، خیلی وقتها از ماتریس تقدّم و تاخّر (Precedence Matrix) نیز استفاده میشود.

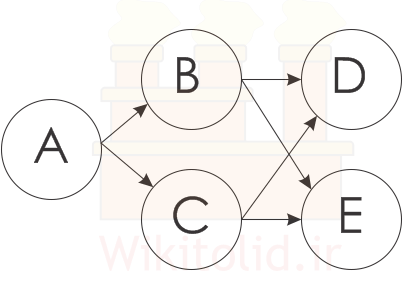

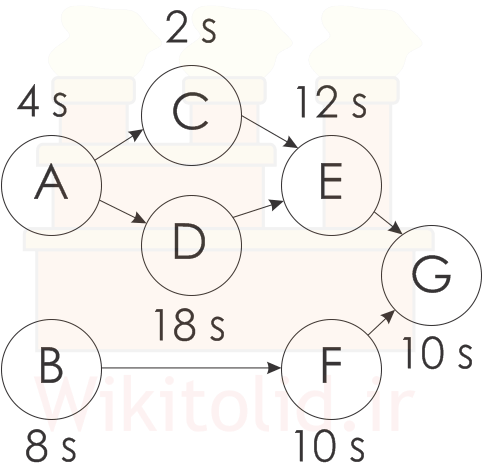

در ادامه مثالی برای نمودار تقدم و تأخر ارائه میکنیم. فرض کنید:

فعالیت A پیشنیاز انجام کارهای B و C باشد.

فعالیتهای B و C پیشنیاز D و E باشند.

فعالیتهای D و E مستقل باشند و پیشنیاز کارهای دیگر به حساب نیایند.

با توجه به فرضیاتی که گفتیم، نمودار تقدم و تأخر به شکل زیر در میآید. این نمودار را باید از چپ به راست بخوانیم. ابتدا A انجام میشود چون پیشنیاز کارهای دیگر است. سپس B و C انجام میشوند، چون بدون آنها نمیتوان D و E را انجام داد. D و E اولویت خاصی نسبت به هم ندارند و میتوانند زودتر یا دیرتر از یکدیگر انجام شوند.

ایستگاهکاری (Work Station)

هر ایستگاه کاری (Work Station) شامل فضا، تجهیزات، نفرات و به طور کلی تسهیلاتی است که برای انجام یک یا چند فعالیت مشخص پیشبینی شدهاند. در ویکیتولید، درس مستقلی راجع به طرحریزی ایستگاههای کاری داریم، لذا در این درس از ارائهی جزئیات بیشتر میپرهیزیم.

زمان ایستگاه کاری

زمان ایستگاه کاری، مدت زمان مورد نیاز جهت انجام کارهای واگذار شده به ایستگاه کاری است. مثلاً اگر در ایستگاه کاری، دو فعالیت A و B انجام شوند و زمان انجامشان به ترتیب ۱۰ ثانیه و ۲ ثانیه باشد، زمان ایستگاه کاری ۱۲ ثانیه است.

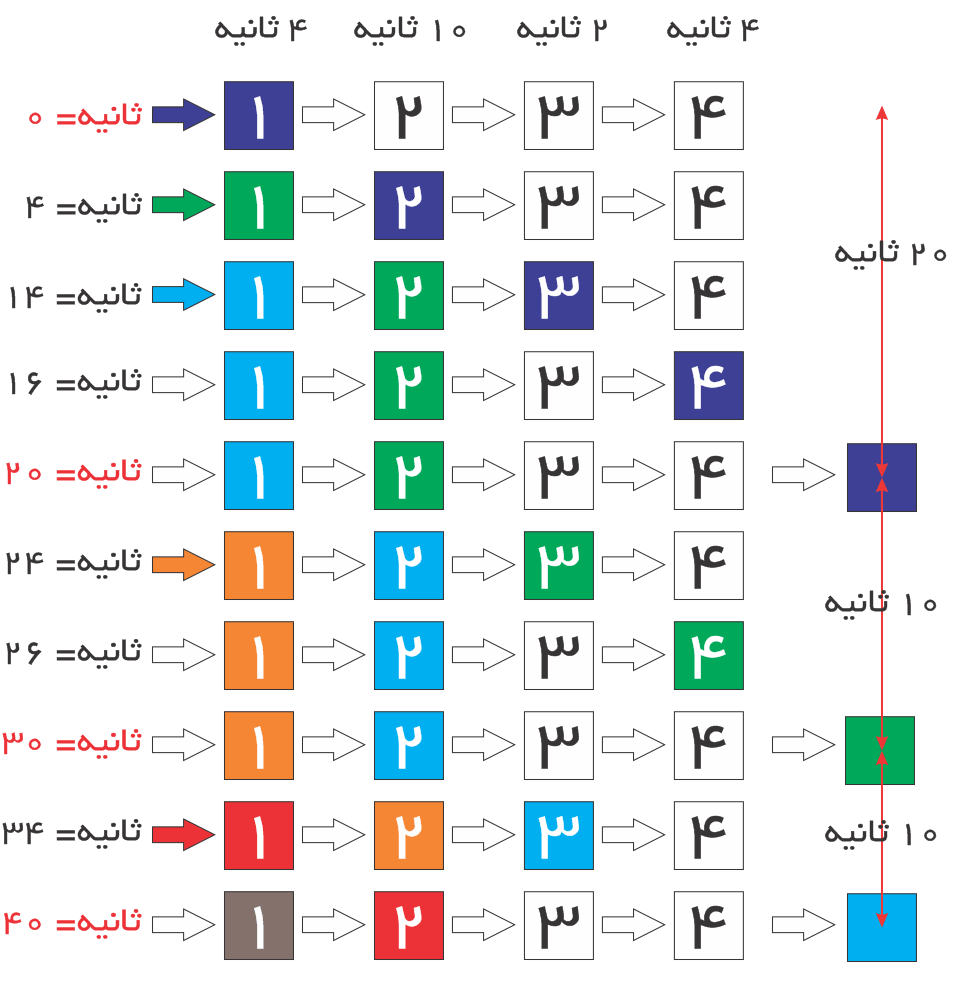

زمان چرخه موثر (Effective Cycle Time)

زمان چرخه موثر (یا زمان چرخه واقعی) به فاصله زمانی تولید یک واحد از محصول تا تولید واحدی دیگر گفته میشود. در تصویر، اولین محصول بعد از ۲۰ ثانیه تولید شده و بعد از آن هر ۱۰ ثانیه یک محصول جدید تولید می شود، پس زمان چرخه ۱۰ ثانیه است. البته فرضمان این است که بعد از اتمام هر بازه زمانی، مواد فوراً به ایستگاه بعدی منتقل شوند. این مثال نشان میدهد که زمان چرخه موثر یک خط تولید برابر با زمان کاری ایستگاهی است که بیشترین وقفه را دارد.

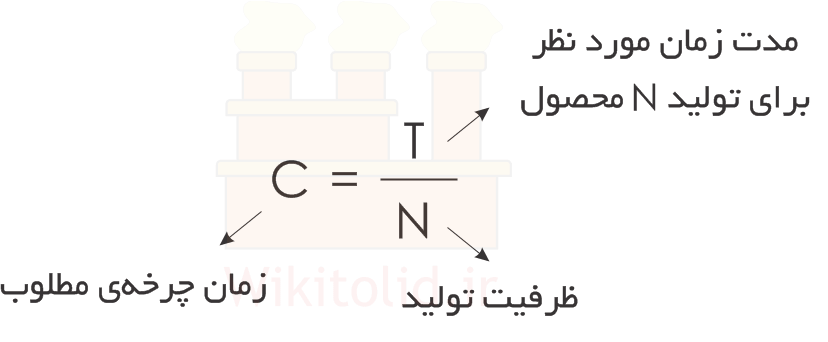

زمان مطلوب چرخه (Desired Cycle Time)

وقتی ظرفیت تولید مشخص باشد، تعیین زمان مطلوب برای چرخه آسان است، اما شاید نتوانیم زمان واقعی چرخه را به این مقدار برسانیم. برای محاسبه زمان مطلوب، کافی است مدت زمان مورد نظرمان برای تولید n واحد از محصول را بر ظرفیت تولید تقسیم کنیم. مثلاً فرض کنید که میخواهیم محصولی را ۶۰۰ واحد در روز تولید کنیم و زمان کاری مفیدمان ۶۰ ساعت است، پس باید هر شش دقیقه یک محصول جدید تولید کنیم و زمان مطلوب چرخه شش دقیقه است.

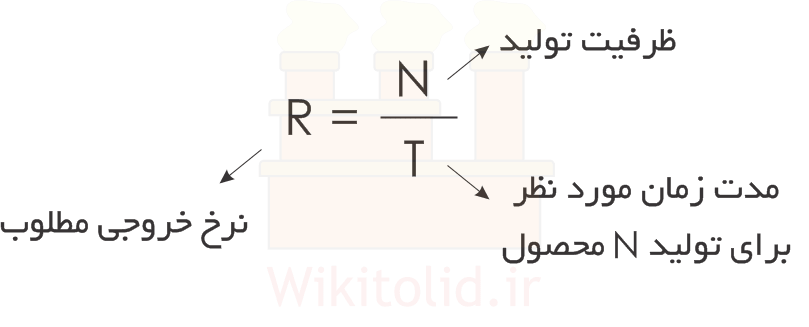

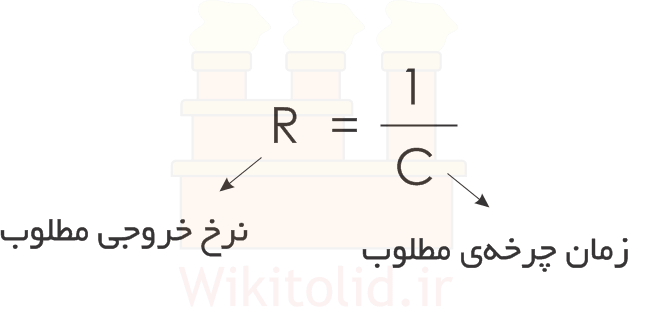

نرخ خروجی مطلوب

نرخ خروجی مطلوب نشان میدهد که برای دستیابی به ظرفیت تولید مورد نظر باید چه تعداد محصول در واحد زمان تولید شوند. پس اگر بخواهیم ۶۰۰ قطعه را در ۶۰ ساعت تولید کنیم، نرخ خروجی مطلوب ۱۰ قطعه در هر ساعت است.

با دقت در دو رابطهی قبلی معلوم میشود که با معکوس کردن رابطهی زمان چرخهی مطلوب میتوانیم نرخ خروجی مطلوب را محاسبه کنیم، پس رابطهی عکس دارند.

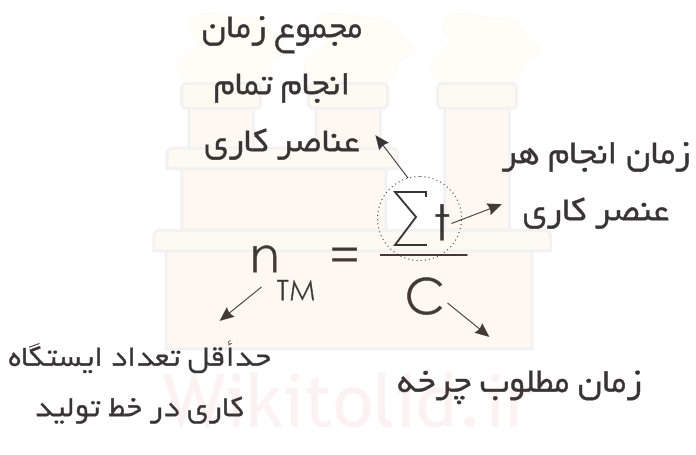

حدأقل تعداد ایستگاه کاری

این شاخص نشان میدهد که در شرایط ایدهآل باید حدأقل چند ایستگاه کاری در یک خط تولید وجود داشته باشد.

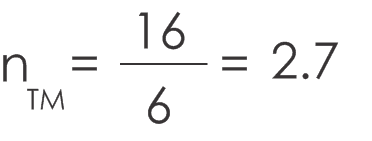

اگر بخواهیم ۶۰۰ قطعه را در ۶۰ ساعت تولید کنیم و مجموع زمان انجام فعالیتهای مربوط به تولید هر قطعه ۱۶ دقیقه باشد، داریم:

عدد ۶ را کمی بالاتر برای زمان چرخه محاسبه کرده بودیم و حالا مشخص است که این خط تولید به حدأقل ۳ ایستگاه کاری نیاز دارد، هر چند که شاید در عمل به تعداد ماشینآلات بیشتری نیاز باشد.

زمان بیکاری هر ایستگاه

همان طور که در بخش زمان چرخهی موثر گفتیم: ایستگاههایی که زمان کاریشان کوتاهتر است باید منتظر ایستگاههایی بمانند که زمان کاریشان طولانیتر است، پس مدتی بیکار میمانند که به آن زمان بیکاری میگویند.

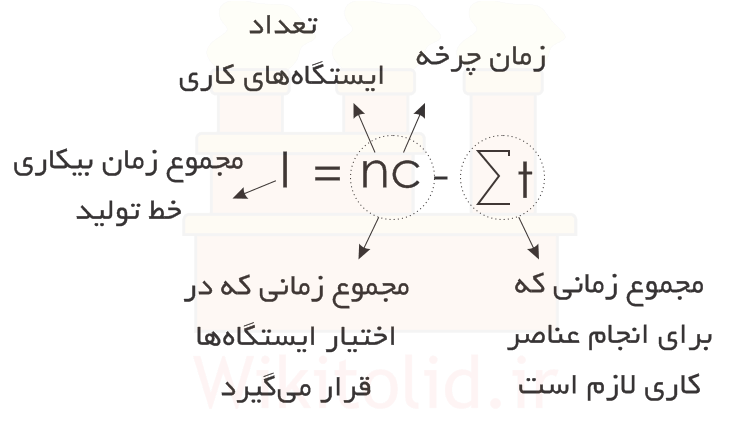

مجموع زمان بیکاری خط تولید

اگر زمانهای بیکاری ایستگاههای مختلف را جمع کنیم، مجموع زمان بیکاری خط تولید محاسبه میشود. بدین منظور میتوانیم از رابطهی زیر استفاده کنیم:

گلوگاه (Bottleneck)

به ایستگاههای که زمان کاریشان از زمان چرخه طولانیتر باشد گلوگاه میگویند.

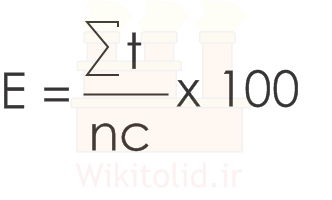

ضریب کارایی خط تولید (Efficiency Ratio)

به نسبت مجموع زمان کاری ایستگاهها به کل زمانی که در اختیار دارند، ضریب کارایی خط تولید میگویند. اگر ایستگاهها از تمام فرصتشان استفاده کنند و بیکاری نداشته باشند، کارایی خط تولید به ۱۰۰ میرسد.

بالانس کردن خط تولید

وقتی خط تولید کاملاً متوازن یا بالانس است که زمان کاری تمام ایستگاهها مساوی باشد. در این حالت، زمان بیکاری و گلوگاه وجود ندارد و کارایی حدأکثر است. البته اصولاً نمیتوان چنین وضعیت ایدهآلی را رقم زد، بلکه هدف اصلی نزدیکتر شدن به آن است. بدین منظور تکنیکهای متنوعی ارائه شده است. البته معمولاً برای بهینهسازی و بالانس خط تولید از نرمافزارها استفاده میشود و بسیاری از الگوریتمها و تکنیکها در آنها پیشبینی شده است. اما به عنوان چند نمونه، تعدادی از تکنیکها که در خیلی از منابع به آنها اشاره شده را بررسی میکنیم. این روشها برای بالانس خطوط ساده و تکمنظوره هستند.

روش Longest-Candidate Rule

مطابق این روش برای بالانس خط تولید باید اقدامات زیر را انجام دهیم.

۱- ابتدا تمام عناصر کاری را بر اساس زمان فهرست میکنیم. کارها باید به ترتیب زمان مرتب شوند، یعنی اگر انجام یک کار به زمان بیشتری نیاز دارد، باید در جای بالاتری از فهرست قرار بگیرد.

۲- در این مرحله باید مشخص کنیم که کدام فعالیتها (عناصر کاری) در ایستگاه اول انجام شود. بدیهی است هر ایستگاه کاری برای انجام بعضی فعالیتهای مشخص طراحی شده است، پس نمیتوانیم آزادانه هر کاری که میخواهیم را به ایستگاه اول واگذار کنیم. فهرست فعالیتها را از بالا به پایین بررسی میکنیم و هر فعالیت که با ایستگاه اول تناسب دارد را به آن اختصاص میدهیم. این کار ادامه خواهد داشت تا وقتی «زمان ایستگاه» به حدأکثر برسد و در عین حال از «زمان چرخه» بیشتر نشود. در واقع گفتیم که بهینهترین حالت وقتی است که زمان ایستگاه با زمان چرخه برابر باشد. پس زمان ایستگاه را برابر با زمان چرخه در نظر میگیریم و تلاش میکنیم از زمان ایستگاه به بهترین شکل استفاده کنیم. اما از سوی دیگر زمان ایستگاه نباید از زمان چرخه بیشتر شود، وگرنه گلوگاه خواهیم داشت. اگر نتوانیم زمان ایستگاه را کامل پر کنیم و مدتی از آن خالی بماند، اشکالی ندارد. همانطور که گفتیم معمولاً دستیابی به ایدهآل مقدور نیست، بلکه صرفاً برای نزدیکتر شدن به آن تلاش میکنیم.

۳- مرحلهی قبل را برای ایستگاههای دیگر انجام میدهیم تا وقتی که تمام فعالیتها به ایستگاههای کاری سپرده شوند.

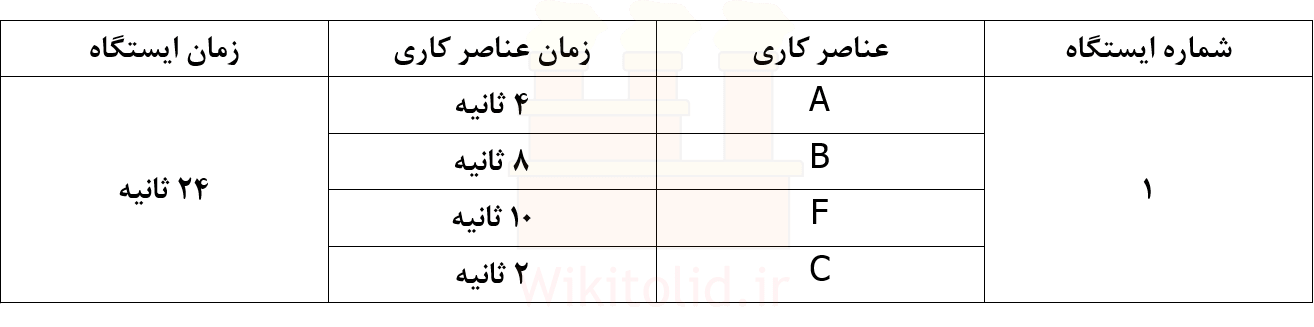

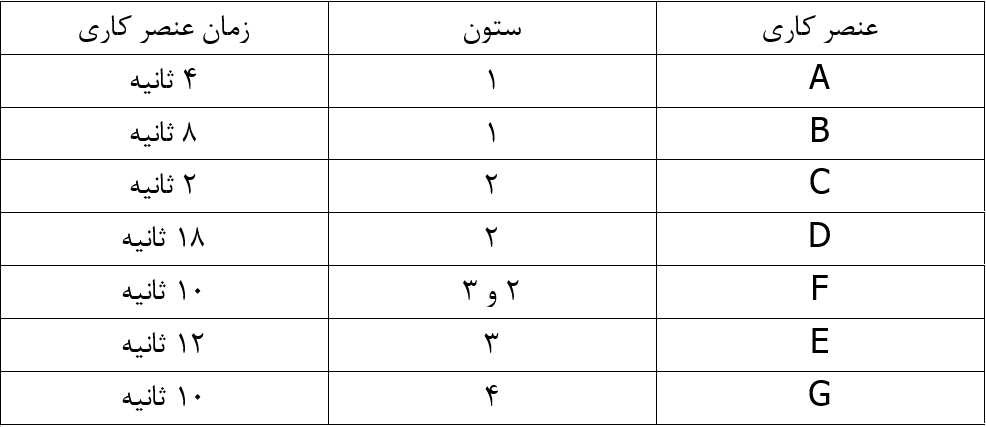

مثال: با توجه به نمودار تقدّم و تأخر زیر و با این فرض که زمان چرخه ۲۴ ثانیه است، از روش Longest-Candidate Rule استفاده میکنیم.

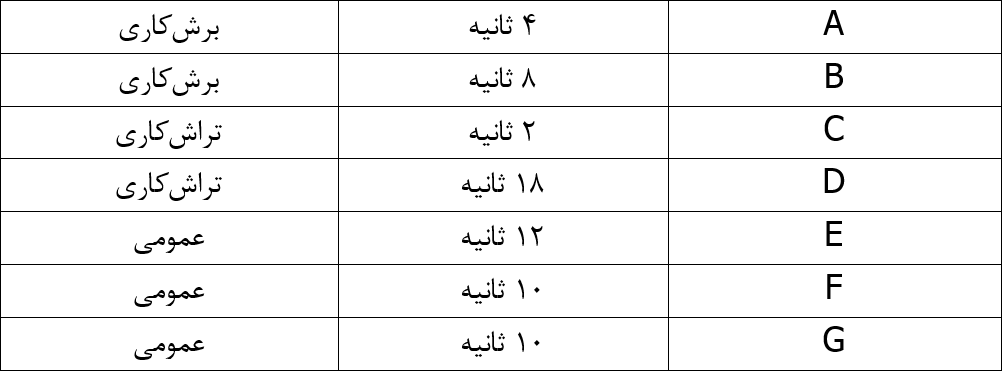

برای قدم اول داریم:

در قدم دوم میخواهیم عناصر کاری مربوط به ایستگاه اول را انتخاب کنیم. عنصر D در اولویت است اما هنوز پیشنیاز آن یعنی A انجام نشده است، پس آن را کنار میگذاریم و به عناصر B و A میرسیم. این عناصر با مجموعاً ۱۲ ثانیه زمان به ایستگاه اول اختصاص داده میشوند. با این حال چون زمان چرخه ۲۴ ثانیه است و هنوز بخش زیادی از آن خالی مانده، فعالیتها را مجدداً بررسی میکنیم. فعالیت A در ایستگاه یک انجام میشود، پس میتوانیم فعالیت D را هم به این ایستگاه اضافه کنیم. در این حالت A و D در یک ایستگاه هستند و A به عنوان پیشنیاز زودتر از D انجام میشود. اما پیادهسازی این ایده مناسب نیست، چون در این حالت زمان ایستگاه به ۳۰ ثانیه میرسد که بیشتر از زمان چرخه است. بنابراین بررسی را ادامه میدهیم و به F با ۱۰ ثانیه و C با ۲ ثانیه میرسیم.

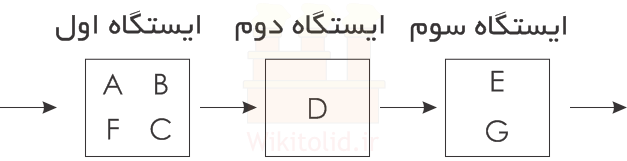

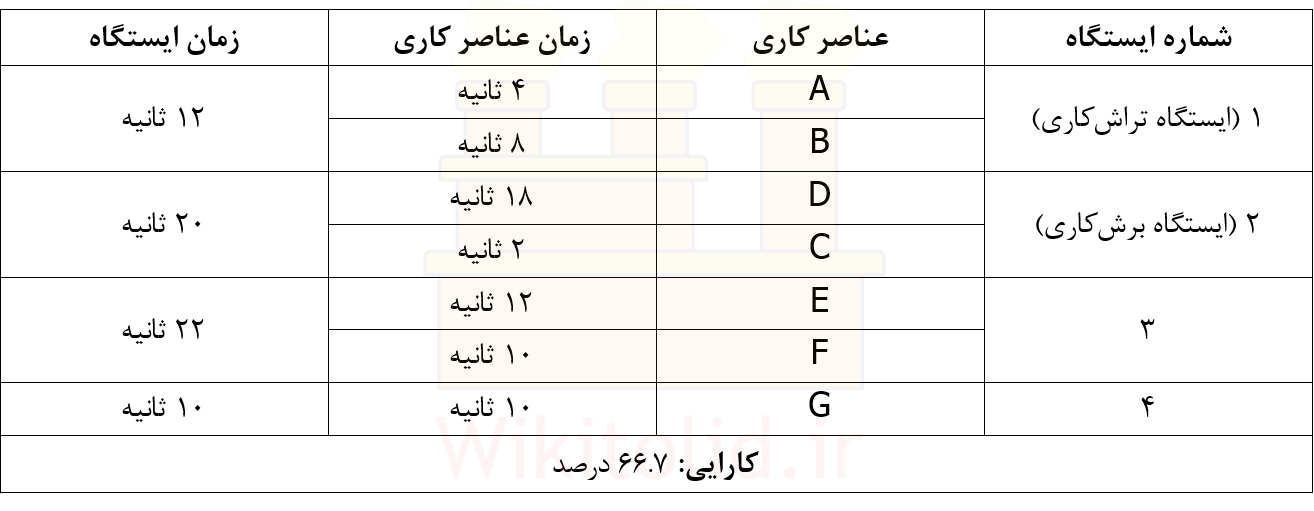

در قدم سوم مراحل قبلی را برای ایستگاههای بعدی تکرار میکنیم و به جدول زیر میرسیم:

شکل خط تولید مشابه زیر خواهد بود.

مثال: میخواهیم مثال قبلی را مجدداً حل کنیم، با این تفاوت که یک دستگاه تراش و یک اره نواری داریم. کارهای تراشکاری و برشکاری باید به این دو ایستگاه اختصاص داده شوند، اما در مورد سایر فعالیتها محدودیت خاصی نداریم.

بر اساس جدول زیر، عناصر کاری را به ایستگاهها واگذار میکنیم.

اگر مراحل قبل را طی کنیم به نتیجهی زیر میرسیم.

روش Kilbridge and Weter یا KWM

مطابق این روش، مراحل زیر را طی میکنیم.

۱- نمودار تقدم و تأخر را رسم میکنیم طوری که فعالیتها زیر هم قرار بگیرند.

۲- فعالیتها را به ترتیب ستونها از بالا به پایین فهرست میکنیم، طوری که عناصر اولین ستون در بالاترین موقعیت جدول قرار بگیرند. اگر یک عنصر کاری میتواند در چند ستون مختلف قرار بگیرد، حالتهای مختلف را در جدول مینویسیم.

۳- برای انتخاب عناصر کاری ایستگاه اول، بررسی را از بالای جدول شروع میکنیم و تمام نکاتی که در قدم دوم از توضیحات روش Longest-Candidate Rule گفتیم در این جا پیادهسازی میکنیم.

۴- قدم سوم را تکرار میکنیم تا همهی فعالیتها به ایستگاههای کاری مختلف اختصاص داده شود.

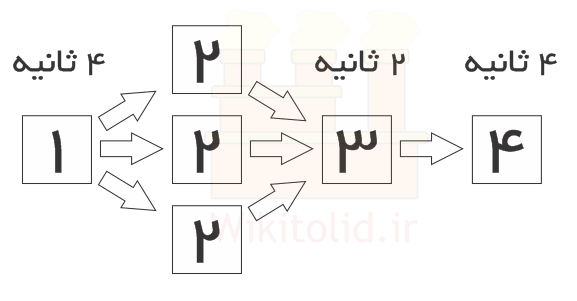

مثال: همان مثالی که در قسمت قبل با روش Longest-Candidate Rule حل کردیم، دوباره با روش KWM حل میکنیم.

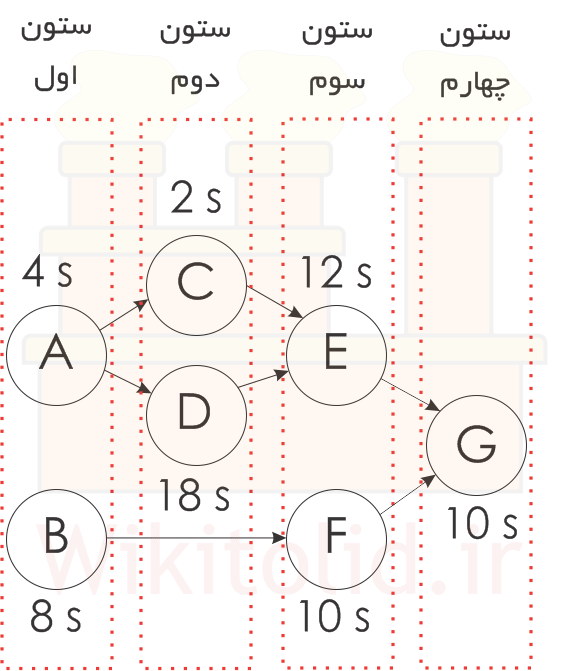

برای قدم اول نمودار تقدم و تأخر به شکل زیر در میآید.

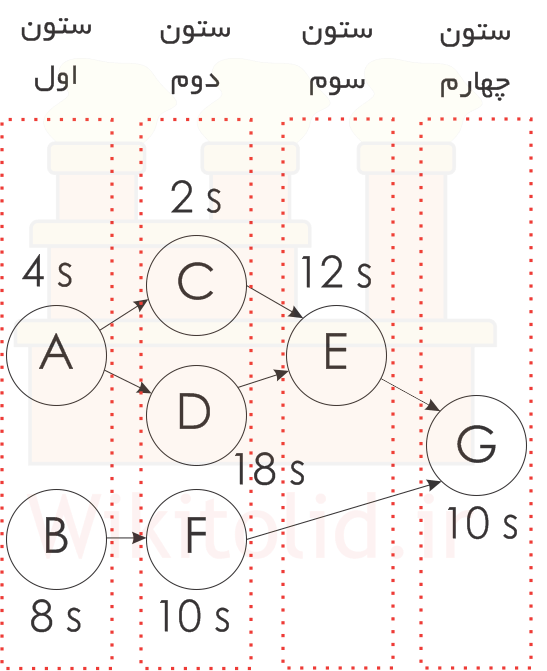

فعالیت F میتواند در ستون سوم هم قرار بگیرد. این وضعیت را رسم میکنیم.

در قدم دوم جدول زیر را تشکیل میدهیم:

ادامهی کار مانند مثالی است که در بخش قبلی حل کردیم، فقط ترتیب عناصر کاری عوض شده است. با اختصاص دادن فعالیتها به ایستگاههای مختلف به جدول زیر میرسیم.

از آن جایی که مثالمان ساده است، از هر دو روش به پاسخ یکسان رسیدیم. اما در مسائل پیچیده معمولاً نتایج مختلفی از این روشها بهدست میآید.

روش Ranked Positional Weights

این روش توسط Helgeson و Birnie در سال ۱۹۶۱ معرفی شد و ترکیبی از روشهای LCR و KWM است. مطابق این روش، اقدامات زیر را انجام میدهیم.

۱- زمان انجام هر فعالیت را با زمان انجام تمام فعالیتهای دیگری که مستقیم یا غیرمستقیم به آن وابسته هستند جمع میکنیم، به این مقدار RPW میگوییم.

۲- عناصر کاری را بر اساس مقدار RPW از زیاد به کم فهرست میکنیم.

۳- عناصر کاری را از بالا به پایین و با رعایت اولویتبندیها به ایستگاه اول اختصاص میدهیم. تمام نکاتی که در قدم دوم از توضیحات روش Longest-Candidate Rule گفتیم، در این جا نیز باید رعایت کنیم.

۴- قدم سوم را برای ایستگاههای دیگر تکرار میکنیم تا تمام فعالیتها به ایستگاهها اختصاص داده شوند.

مثال: همان مثالی که در بخشهای قبل حل کردیم، با روش Ranked Positional Weights حل میکنیم.

برای قدم اول مقدار RPW برای فعالیت A شامل زمان مربوط به خودش (۴ ثانیه)، فعالیت C (2 ثانیه)، فعالیت D (18 ثانیه)، فعالیت E (12 ثانیه) و فعالیت G (10 ثانیه) و مجموعاً ۴۶ ثانیه است. مقدار RPW برای F برابر ۲۰ ثانیه است که شامل زمان خودش (۱۰ ثانیه) و المان G (10 ثانیه) میشود. به همین ترتیب RPW را برای همه عناصر محاسبه میکنیم.

در قدم دوم با وارد کردن مقادیر RPW به جدولی شبیه زیر میرسیم.

ادامهی کار شبیه روشهای قبلی است. با اختصاص دادن عناصر کاری به ایستگاهها، جدول زیر به دست میآید.

راهکارهای دیگر برای متوازنسازی خط تولید

به جز تعیین این که چه کاری توسط کدام ایستگاه انجام شود، بعضی راهکارهای دیگر نیز به بالانس شدن خط تولید کمک میکنند؛ در ادامه مهمترین آنها را بررسی خواهیم کرد.

افزایش تعداد کارگران در ایستگاههای ناهماهنگ

بعضی فعالیتها به تجهیزات خاصی نیاز ندارد و میتوان با افزایش تعداد کارگران یک ایستگاه، با همان امکانات یا کمی امکانات بیشتر، سرعت انجام فعالیتها را افزایش دارد. مثلاً در مثالی که برای زمان چرخه ارائه کردیم، میتوانستیم تعداد کارگران بیشتری را به ایستگاه دوم اختصاص دهیم تا زمان آن کاهش یابد.

ارتقای تجهیزات یا مهارت کارگران

سرعت انجام کارها وابسته به نوع تجهیزات و مهارت کارگران است، پس گاهی میتوان تجهیزات به کار رفته در یک ایستگاه یا توانمندی کارگران را ارتقا داد تا زمان کاری ایستگاه کاهش یابد و با ایستگاههای دیگر هماهنگ شود. مثلاً اگر نرخ تولید دستگاههای کنونی ۱۰ قطعه در دقیقه است، میتوانیم آنها را بهینهسازی کنیم تا ۱۲ قطعه تولید کنند. همچنین میتوانیم کارگران ماهرتری را استخدام کنیم تا این مقدار را به ۱۶ قطعه در دقیقه افزایش دهند.

تغییر فرایندساخت

گاهی میتوان بخشی از فرایند تولید را عوض کرد تا زمان انجام فعالیتها همخوانی بیشتری با زمان چرخه داشته باشد، مثلاً میتوانیم به جای تراشکاری رزوهها از نورد سرد استفاده کنیم تا عملیات سریعتر انجام شود.

استفاده از ایستگاههای موازی

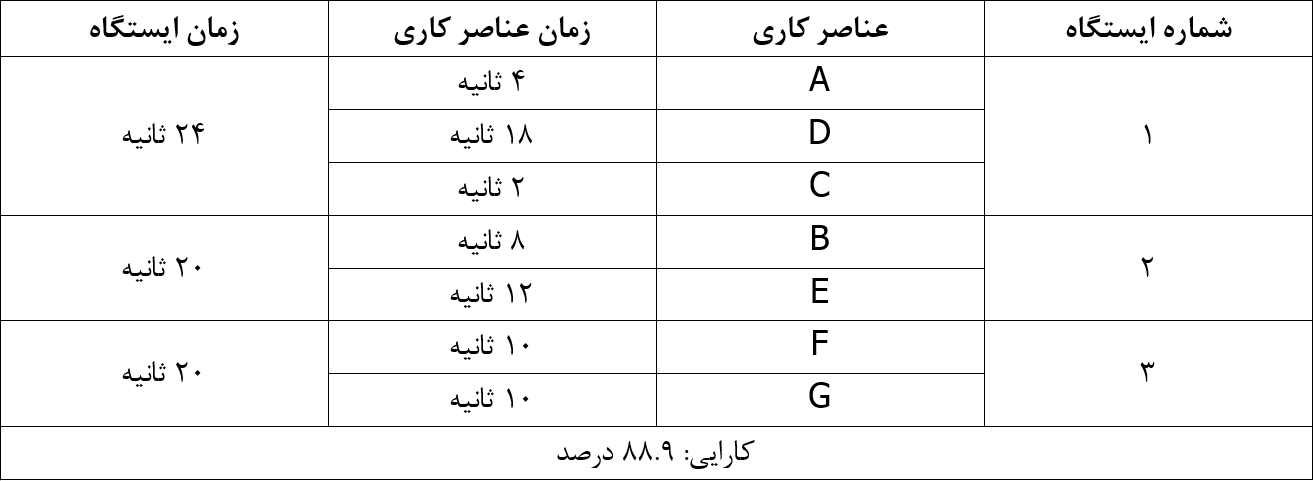

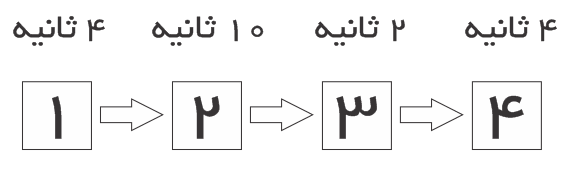

یکی از رایجترین و سادهترین روشهای حذف گلوگاه استفاده از ایستگاههای موازی است. به خط زیر نگاه کنید:

اگر بخواهیم زمان چرخه را به چهار ثانیه برسانیم، میتوانیم ایستگاه دوم را به سه ایستگاه موازی تبدیل کنیم:

در این حالت ایستگاه ۱ کمی زودتر شروع به کار میکند تا تمام ایستگاههای مربوط به فعالیت ۲ را تغذیه کند، اما پس از ۱۲ ثانیه، ایستگاه ۲ میتواند در زمانی کمتر از ۴ ثانیه مواد را به ایستگاه شماره ۳ تحویل دهد. با این راهکار زمان کاری این ایستگاه به چهار ثانیه میرسد.

افزایش شیفت کاری بعضی ایستگاهها

گاهی میتوان زمان کاری یک ایستگاه را افزایش داد تا با ایستگاههای دیگر هماهنگ شود. مثلاً میتوانیم برنامهریزی کنیم که ایستگاه کندتر بهجای روزی ده ساعت، دوازده ساعت کار کند و اقلام تولید شده را بهصورت میان ایستگاهی انبار کنیم تا در زمان شیفت اصلی، ایستگاههای بعدی بیکار نمانند و زمان چرخه کاهش یابد.

سایتتون عالیه. موفق باشید.