شما در حال خواندن درس استقرار محصولی هستید. این درس مربوط به مجموعه طرحریزی است.

احتمالاً در فضای تولید، هیچ عبارتی به اندازهی «خط تولید» رایج و پرکاربرد نیست. اگر گزارشِ جستوجوهای گوگل را بررسی کنید، میبینید بسیاری از کاربران بهجای جستوجوی «فرایند تولید مانتو» یا «فرایند تولید پیچ» از عبارات «خط تولید مانتو» یا «خط تولید پیچ» استفاده میکنند. این موضوع نشان میدهد که بسیاری از افراد، تنها روش تولید را «استفاده از خط تولید» میدانند. حال آن که بسیاری از کارخانجات بزرگ دنیا، به جای استقرار محصولی و پیادهسازی خطوط تولید، از استقرار کارگاهی یا سایر روشهای استقرار استفاده میکنند.

در این درس قصد نداریم مستقیماً به موضوع «خط تولید» بپردازیم و صحبت ازجزئیات آن را به فاز دوم طرحریزی موکول میکنیم. اما به صورت کلّیتر وقتی از خط تولید صحبت میکنیم، تداعیگر نوع خاصی از چیدمان ماشینآلات و تسهیلات است که اصطلاحاً به آن «استقرار محصولی» میگوییم. وقتی میخواهیم محصول یا محصولاتی را تولید کنیم، استفاده از «استقرار محصولی» یکی از انتخابهای ما برای چیدمان ماشینآلات و سایر تسهیلات است. در این درس، مهمترین ویژگیهای «استقرار محصولی» را مرور میکنیم تا بتوانیم تصمیمهای دقیقتری برای استفاده از آن در تمام یا بخشهایی از واحد تولیدی اتخاذ کنیم.

چه ساختارهای دیگری برای استقرار تسهیلات وجود دارد؟

همانطور که گفتیم، استقرار محصولی فقط یکی از روشهای چیدمان تسهیلات است. به صورت کلّی میتوانیم روشهای استقرار را به چهار گروه زیر تقسیم کنیم. در ویکیتولید هر کدام از این موارد را در یک درس مستقل بررسی کردهایم.

محصولی (آن را در همین درس بررسی خواهیم کرد)

نامهای دیگر برای استقرار محصولی

«استقرار محصولی» ترجمهی عبارت Product Layout است. همچنین برای اشاره به این شیوهی استقرار، گاهی از عبارات زیر استفاده میکنند:

استقرار مبتنی بر خط تولید

استقرار محصول محور

استقرار تولید انبوه

استقرار سریسازی

استقرار محصولی چیست؟

استقرار محصولی، نوعی از چیدمان است که در آن ماشینآلات و سایر تسهیلات، به صورت پشت سر هم و هماهنگ با ملزومات ساختِ محصولی مشخص مستقر میشوند. به عبارت دیگر، مبنای موقعیتدهی تسهیلات در این شیوهی استقرار، همان محصولی است که نهایتاً توسط این تسهیلات، تولید میشود. بدیهی است اگر «محصول مشخصی» برای تولید کردن وجود نداشته باشد، مثل کارگاه نجاری که سفارشات مختلف میگیرد، مبنایی برای پیادهسازی استقرار محصولی وجود نخواهد داشت.

چه زمانی از استقرار محصولی استفاده کنیم؟

هدف از استقرار محصولی، تولید یک محصول مشخص با کمترین هزینه و در کوتاهترین زمان ممکن است. لازمهی نزدیک شدن به این هدف، استفاده از تجهیزات سفارشی و انتخاب بهترین موقعیت -متناسب با فرایند ساخت محصول- میان آنها است؛ بنابراین این نوع استقرار برای تولید محصولات متنوع مناسب نیست. اگر چند محصول کاملاً متفاوت داشته باشیم، نمیتوانیم ماشینآلات را برای تولید همهی آنها بهینهسازی کنیم. همچنین در این حالت، بهترین موقعیت قرارگیری تسهیلات نیز متناسب با هر محصول فرق میکند. علاوه بر این موارد، در ادامه به مهمترین مزایا و معایب این نوع استقرار اشاره میکنیم.

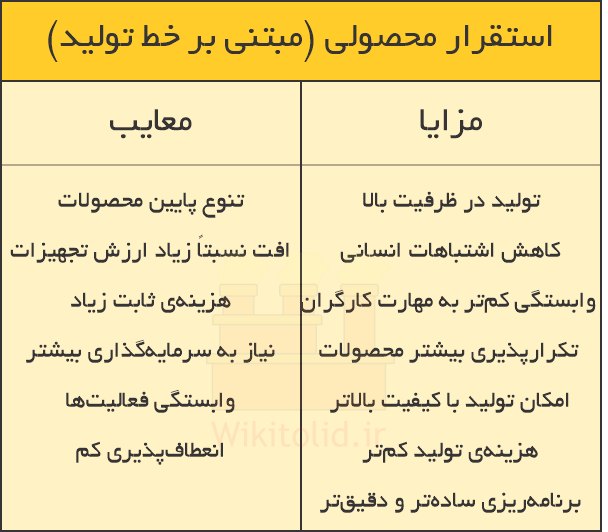

مزایای استقرار محصولی

۱- ظرفیت تولید زیاد: مهمترین مزیت استقرار محصولی، قابلیت آن برای تولید انبوه است.

۲- کم شدن خطای اپراتور: در این شیوهی استقرار، از آن جایی که یک یا نهایتاً چند محصول کاملاً مشخص تولید میشوند، ماشینآلات وظایف مشخصی دارند و معمولاً برای انجام آن بهینهسازی میشوند؛ بدین جهت نقش کارگران و سهم خطای آنها در فرایند تولید کاهش مییابد.

۳- وابستگی کمتر به مهارت کارگران: با پررنگ شدن نقش ماشینآلات، نقش کارگران و مهارتشان کمرنگ میشود. وابستگی کمتر فرایند تولید به مهارت کارگران باعث میشود که کارگاه نیازی به استخدام کارگران ماهر نداشته باشد، لذا هزینهی نیروی انسانی کاهش مییابد.

۴- افزایش تکرارپذیری محصولات: همانطور که در درس پارادایمهای تولید گفتیم، قبل از به کارگیری خط تولید در کارخانجات خودروسازی، خودروهایی تولید میشدند که مدل آنها یکسان بود، اما تفاوتهای زیادی داشتند. استفاده از خط تولید، میزان تکرارپذیری را افزایش میدهد و تولیدکننده سادهتر میتواند روی کیفیت محصولاتش نظارت کند.

۵- افزایش کیفیت محصولات: استفاده از تجهیزات سفارشی، افزایش تکرارپذیری و کاهش خطاهای انسانی، باعث میشوند که شرایط مساعدتری برای افزایش کیفیت محصولات فراهم شود. به عنوان مثال، معمولاً پیچ یا مهرهای که از خط تولید خارج میشود، کیفیت و دقت بالاتری نسبت به پیچ و مهرههای تولید شده در کارگاههای ماشینکاری دارد.

۶- کاهش هزینهی تولید: وقتی تسهیلات متناسب با یک محصول خاص، بهینهسازی و موقعیتدهی میشوند، زمان و هزینههای تولید شدیداً کاهش مییابد. البته باید توجه کنیم که معمولاً استقرار محصولی، هزینههای ثابت زیادی تحمیل میکند، بنابراین زمانی هزینهی تولید کاهش مییابد که ظرفیت تولید زیاد باشد و هزینههای ثابت سرشکن شود.

۷- قابلیت برنامهریزی دقیقتر: در این شیوهی استقرار، زمانبندی فعالیت ماشینآلات تقریباً مشخص است و موضوعاتی مثل نارضایتی، کاهش انگیزه، طولانی بودن شیفت کاری و خستگی روی عملکردشان تأثیر نمیگذارد. همچنین از آن جایی که تنوع محصولات زیاد نیست، معمولاً از مواد اولیهی یکسان او مشخصی استفاده میشود. در چنین شرایطی، برنامهریزی تولید به مراتب سادهتر از وقتی است که نوع و میزان مواد مصرفی و زمانبندی انجام کارها شفاف نیست.

معایب استقرار محصولی

۱- تنوع پایین محصولات: ماهیت استقرار محصولی اقتضا میکند که برای تعداد محدودی از محصولات قابل استفاده باشد. اگر تنوع محصولات زیاد باشد، نمیتوانیم چیدمان محصولات را فقط متناسب با یک نوع محصول خاص تنظیم کنیم.

۲- افت نسبتاً زیاد ارزش تجهیزات: معمولاً تقاضای برای خرید ماشینآلات عمومی (مثل مته، تراش و سنگ) بیشتر از تجهیزات سفارشی است؛ بنابراین انعطافپذیری واحدهای مبتنی بر خط تولید برای تغییر تجهیزات یا توسعهی محصولات جدید پایینتر و فروش ادوات یا قیمت مناسب، دشوارتر است.

۳- هزینهی ثابت زیاد: معمولاً پیادهسازی استقرار محصولی، هزینهی ثابت زیادی دارد و صرفاً زمانی توجیهپذیر میشود که ظرفیت تولید، بیشتر از حد مشخصی باشد. به عنوان مثال، تصور کنید که ایرانخودرو فقط روزی چهار عدد خودرو تولید کند. در این حالت، سود حاصل از تولید به مراتب کمتر از هزینههای این سازمان خواهد بود و ادامهی فعالیت توجیهپذیر نیست.

۴- نیاز به سرمایهگذاری بیشتر: معمولاً اگر امکان راهاندازی یک طرح با هر دو شیوهی خط تولید و کارگاهی وجود داشته باشد، سرمایهی مورد نیاز برای پیادهسازی استقرار محصولی بیشتر است. فارغ از درست یا اشتباه بودن، گاهاً یک واحد تولیدی که قرار بوده با استقرار محصولی پیادهسازی شود، بنا به محدودیتهای مالی با استقرار فرایندی پیادهسازی میشود.

۵- وابستگی فعالیتها: در استقرار محصولی، معمولاً هر یک از ایستگاههای کاری به ایستگاه قبلی وابسته است. به عبارت دیگر، در این شیوهی استقرار، معمولاً هر یک از ماشینآلات، بخشی از کار را انجام میدهد و مواد به سمت ماشین بعدی هدایت میشوند تا باقی عملیات روی آنها انجام شود. در چنین شرایطی، خرابی یا توقف هر یک از ایستگاهها میتواند کلّ عملیات را متوقف کند.

۶- انعطافپذیری کم: وقتی تسهیلات سفارشیسازی و بهینهسازی میشوند از انعطافپذیری آنها کاسته میشود. به عنوان مثال، یک دستگاه تراش میتواند طیف گستردهای از انواع قطعات را ماشینکاری کند، اما اگر این دستگاه برای تولید پیچ بهینهسازی شود، استفاده از آن برای تولید قطعات دیگر مستلزم حذف تغییرات قبلی و تنظیم مجدد آن است. در استقرار محصولی، گاهاً اعمال سادهترین تغییرات میتواند بسیار پرهزینه باشد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.