شما در حال خواندن درس اصول انتقال مواد هستید. این درس مربوط به مجموعه طرحریزی است.

کلمه Principle یا اصل به حقایق یا فرضیاتی اشاره دارد که مورد پذیرش اکثر متخصصان یک حوزه هستند. آشنایی با اصول یک دانش باعث میشود که مسائل آن حوزه را بهتر بفهمیم و دقیقتر راجع به آنها تصمیمگیری کنیم. البته خیلی وقتها نمیتوانیم به اصول پایبند باشیم و چه بسا گاهی اصول در تعارض قرار میگیرند. به عنوان مثال اصولاً انتقال مواد باید با صرف کمترین انرژی انجام شود. اما اصل دیگر این است که ایمنی رعایت شود. پس شاید برای ارتقای ایمنی، دستگاهی انتخاب کنیم که انرژی زیادی مصرف میکند اما ایمنتر است.

در این درس, تعدادی از اصول انتقال مواد (Material Handling Principles) را بررسی خواهیم کرد. صاحبنظران این دانش، اصول متعددی را فهرست کردهاند. مثلاً در خیلی از منابع فارسی به اصول بیستگانه Hall اشاره شده است. اما منبعی که برای این درس انتخاب کردیم، اصول ارائه شده توسط مؤسسه صنعتی انتقال مواد (MHI) در کشور آمریکا است. در این منبع فقط به ده اصل اشاره شده، اما اکثر موضوعات مهم را شامل میشود و گزینه خوبی برای آشنایی با چالشهای رایج در انتقال مواد به نظر میرسد.

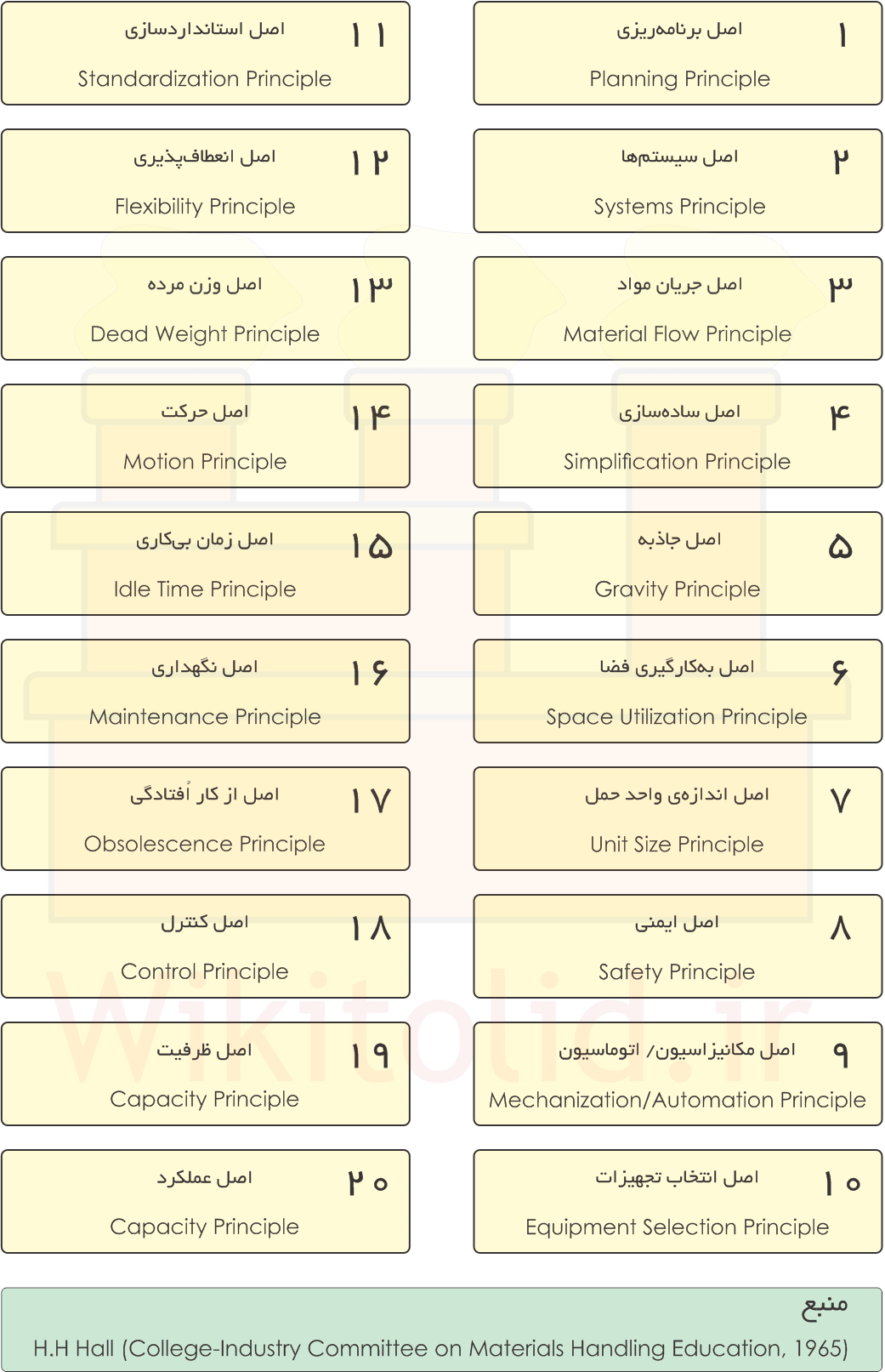

اصول Hall برای انتقال مواد

همانطور که گفتیم در خیلی از منابع به اصول بیستگانه Hall اشاره شده است. فهرست این اصول را در تصویر مشاهده میکنید. مفید است بعد از مطالعه درس، اصول MHI را با اصول زیر مقایسه کنید.

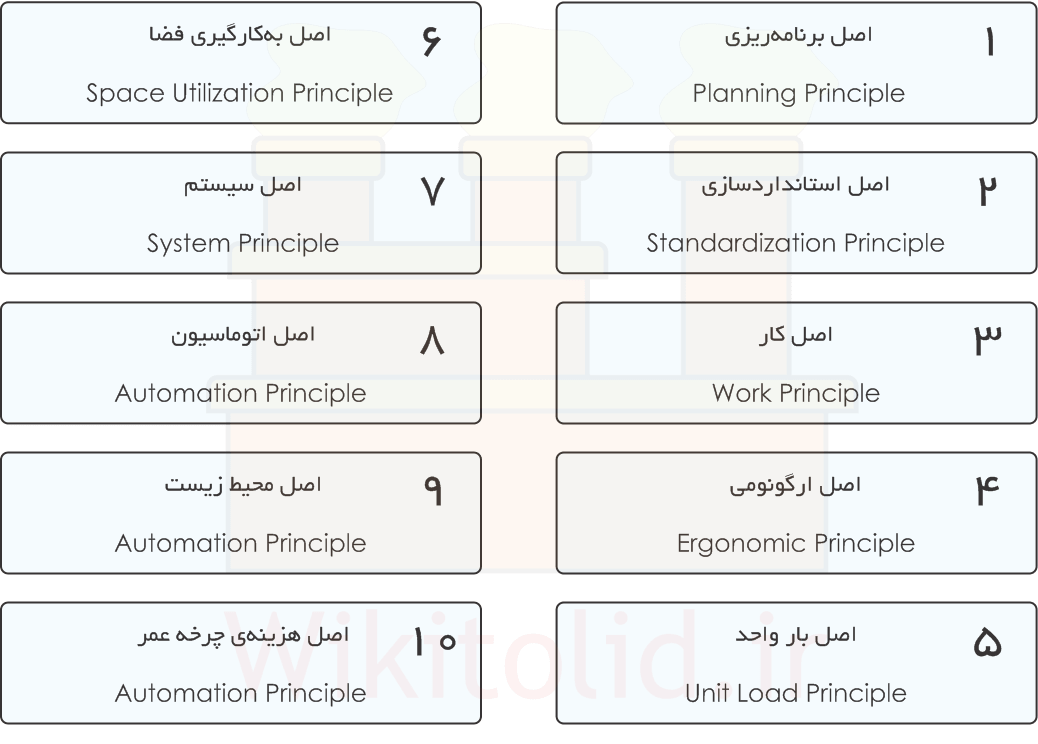

اصول انتقال مواد MHI

در تصویر زیر عناوین اصول دهگانه MHI را مشاهده میکنید. در ادامهی درس، هر اصل را به تفکیک بررسی خواهیم کرد.

۱- اصل برنامهریزی (Planning Principle)

راهکارهای انتقال مواد باید مبتنی بر برنامهریزی باشند.

برای ایجاد یک سیستم کارآمد باید به محدودیتهای اقتصادی، محدودیتهای فیزیکی، نیازهای واحد صنعتی و سایر جوانب مهم توجه کنیم. در پروژههای بزرگ، چالشها به حدی پیچیدهاند که حل آنها به مشارکت کارشناسان مدیریت، مهندسی، کامپیوتر، فناوری اطلاعات، امور مالی و عملیات نیاز دارد. رعایت ملاحظات و ایجاد هماهنگی میان فعالیتها مستلزم برنامهریزی است. بنابراین میپذیریم که پیادهسازی یک سیستم کارآمد به مقدمهچینی نیاز دارد. اگر کارفرمایی از ما بخواهد که بدون برنامهریزی، راهکاری مطلوب برای انتقال مواد ارائه کنیم؛ توقعی بیجاست و با اصول اولیه تعارض دارد.

۲- اصل استانداردسازی (Standardization Principle)

روشها، تجهیزات، بازرسیها و نرمافزارهای مربوط به انتقال مواد باید استانداردسازی شوند. البته تا حدی که مانع از تحقق اهداف اجرایی نباشد و انعطافپذیری و توان عملیاتی سیستم حفظ شود.

تا حد امکان باید فعالیتهای سیستم انتقال مواد را استانداردسازی کنیم. مثلاً استانداردی در مورد نحوه انتخاب و استفاده از پالتها داشته باشیم یا مواد را مطابق استاندارد شمارهگذاری کنیم. اما اجرای اصل استانداردسازی نباید انعطافپذیری و توان عملیاتی سیستم را مخدوش کند. مثلاً شاید مطابق استاندارد سازمان: «فقط موادی را بتوان از انبارها خارج و به بخشهای دیگر منتقل کرد که دستورالعمل نحوه انتقال آنها تدوین شده باشد». پس اگر روزی سازمان به یک ماده جدید نیاز داشته باشد، عملاً نمیتوانیم از آن استفاده کنیم تا وقتی دستورالعمل مربوطه صادر شود. چنین استانداردی، توان عملیاتی و انعطافپذیری سیستم را محدود میکند.

۳- اصل کار (Work Principle)

برای انتقال مواد باید راهکاری اتخاذ شود که به انجام کمترین کار (یا صرف کمترین انرژی) نیاز داشته باشد، مشروط بر این که باعث کاهش بهرهروی و تضعیف فعالیتهای عملیاتی نشود.

مطابق آموزههای درس ارزیابی بر اساس حملونقل، مقدار کار برای انتقال ماده بین دو نقطه از ضرب «شدت جریان» در «مسافت» به دست میآید. مثلاً برای انتقال ۱۰۰۰ کیلوگرم ماده به فاصله ۲ متر، باید ۲۰۰۰ کیلوگرم متر (یا ۲۰۰۰۰ ژول) کار انجام شود. حتیالمقدور باید راهکاری اتخاذ کنیم که مقدار کار به حدأقل برسد؛ اما نباید عملکرد سیستم با اخلال روبهرو شود یا بهرهوری کاهش یابد. یکی از رویکردها برای پیادهسازی اصل کار، شناسایی و حذف حرکات غیر ضروری است. مثلاً اگر مواد بدون دلیل موجه از انبار یک به انبار دو میروند و از آن جا به خط تولید منتقل میشوند، انبار دو را حذف کنیم تا مسیر کوتاه شود و مقدار کار کاهش یابد.

۴- اصل ارگونومی (Ergonomic Principle)

برای طراحی سیستم انتقال مواد و تعیین وظایف کارکنان، باید به توانمندیها و محدودیتهای انسانی توجه شود.

در درس طراحی ایستگاه کاری از ضرورت هماهنگی شرایط کار با تواناییهای جسمی و روحی کارگران صحبت کردیم. در طراحی سیستم انتقال مواد نیز باید به اصول ارگونومی و ایمنی پایبند باشیم.

۵- اصل بار واحد (Unit Load Principle)

اندازه و محتوای بارهای واحد (Unit Load) باید با سطح موجودی و جریان مواد مورد نیاز در مراحل مختلف زنجیره تأمین هماهنگ باشند.

وقتی صد خودکار را در یک جعبه قرار میدهیم، مجموعه آنها یک بار واحد (Unit Load) را تشکیل میدهد. با این کار وقتی جعبه را جابهجا میکنیم، محتویاتش هم جابهجا میشوند. یعنی به جای این که صد بار کوچک را مدیریت کنیم، یک محموله بزرگتر را مدیریت میکنیم. اصل پنجم تأکید دارد که اندازه و محتوای بار واحد باید متناسب با مراحل زنجیره تأمین مثل دریافت مواد از تامینکننده، ذخیره در انبار، عملیات تولید یا ارسال محصول به مشتری باشد. به عنوان مثال فرض کنید که مواد را در جعبه میریزیم و با لیفتراک به مقصد ارسال میکنیم. اگر شدت جریان زیاد باشد، میتوانیم جعبه بزرگتری انتخاب کنیم تا مواد بیشتری در هر حرکت منتقل شوند.

۶- اصل بهکارگیری فضا (Space Utilization Principle)

از فضای موجود باید بهطور مؤثر و کارآمد استفاده شود.

هر چه به فضای بزرگتری نیاز باشد، هزینهی تهیه و نگهداری از آن بیشتر خواهد بود. ضمناً در فضای محدود، هر چه تجهیزات انتقال به جای بزرگتری نیاز داشته باشند، فضای کمتری برای سایر تسهیلات باقی میماند. اصل ششم روی استفاده بهینه از فضا تأکید دارد. یعنی لزوماً نباید به دنبال کاهش فضای مورد نیاز باشیم، بلکه باید به بهترین شکل از آن استفاده کنیم. مثلاً شاید در آینده برای توسعه واحد صنعتی و افزایش ظرفیت تولید به فضای بزرگتری نیاز باشد. پس مناسب است از ابتدا، جای بزرگتری تهیه کنیم تا بعداً با محدودیت مواجه نشویم. این «فضای اضافه» را میتوان متناسب با نیازهای واحد صنعتی است توجیه کرد. اما مثلاً در بعضی انبارها تمام جعبهها را روی زمین قرار میدهند؛ در حالی که میتوانند با قفسهها و رکها از تمام فضای سهبعدی انبار استفاده کنند. یا گاه بدون این که لازم باشد، از تجهیزاتی استفاده میکنند که به فضای زیاد و نامتعارف نیاز دارند. چنین اقداماتی در تعارض با اصل به کارگیری فضا هستند.

۷- اصل سیستم (System Principle)

عملکرد اجزای سیستم مثل بخش دریافت، بازرسی، انبار، تولید، مونتاژ، بستهبندی، گزینش و ارسال باید تا حد امکان هماهنگ باشند.

اجزای سیستم باید تا حد امکان هماهنگ و یکپارچه باشند. مثلاً اگر مواد در جعبههای یک متر در یک متر به کارخانه میآیند، بهتر است در صورت مساعد بودن شرایط: مواد با همین جعبهها به انبار بروند، یا همین جعبهها به خط تولید ارسال شوند و محصول نیز در همین جعبهها قرار بگیرد. بدین ترتیب میتوانیم از جعبهای که وارد کارخانه شده در تمام مراحل استفاده کنیم. همچنین میتوانیم ترتیبی اتخاذ کنیم که مواد در تمام اجزای سیستم با نوار نقاله جابهجا شوند. هر چه اجزای سیستم هماهنگی بیشتری داشته باشند، اهداف آن بهتر محقق میشوند.

۸- اصل اتوماسیون (Automation Principle)

برای افزایش پاسخگویی، بهرهوری و پایداری، حتیالمقدور باید انتقال مواد به صورت خودکار انجام شود.

مطابق اصل اتوماسیون بهتر است نقش نیروی انسانی در انجام فعالیتهای فیزیکی مربوط به انتقال مواد را به حداقل برسانیم. مثلاً جابهجا کردن مواد، بارگیری ماشینآلات، بستهبندی محصولات، خروج مواد از حاملها، تنظیم سرعت نوار نقاله، شمارش مقدار مواد یا فراخوانی مواد از انبارها را به تجهیزات خودکار بسپاریم. این اصل تا جایی قابل پذیرش است که رعایت آن از حیث اقتصادی توجیهپذیر باشد و به بهبود عملکرد و افزایش بهرهوری کمک کند.

۹- اصل محیط زیست (Environmental Principle)

در طراحی سیستمها، انتخاب روشها و انتخاب تجهیزات انتقال باید به میزان مصرف انرژی و هماهنگی با ملاحظات زیست محیطی توجه شود.

مسائل زیست محیطی از دغدغههای جدی کشورها هستند و مقررات مختلفی در موردشان وضع شده است. برای طراحی سیستم باید به موضوعاتی مثل نوع و میزان انرژی مصرفی، جنس حاملها از نظر قابل بازیافت و زیستتخریبپذیر بودن، قابلیت استفادهی چند باره از حاملها و جلوگیری از انتشار مواد آلاینده توجه کنیم. بدیهی است در صورت نادیده گرفتن استانداردها، ممکن است موانعی برای ادامه فعالیتمان به وجود آید.

۱۰- اصل هزینهی چرخهی عمر (Life Cycle Cost Principle)

برای بررسی اقتصادی سیستم باید تمام چرخه عمر آن لحاظ شود.

برای مطالعه اقتصادی سیستم باید تمام هزینههایی که از لحظهی نخست تا پایان عمر آن تحمیل میشوند را در نظر بگیریم، نه این که فقط هزینههای پیادهسازی را ملاک بدانیم. در واقع گزینهای که هزینه پیادهسازی آن کمتر باشد لزوماً بهترین نیست، چرا که شاید هزینههای جانبی زیادی در آینده به همراه داشته باشد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.