شما در حال خواندن محاسبه تعداد ماشینآلات مورد نیاز هستید. این درس مربوط به مجموعه طرحریزی است.

در این درس، روش محاسبه تعداد ماشینآلات مورد نیاز را در چند حالت مختلف بررسی خواهیم کرد. این حالتها عبارتند از:

۱- یک نوع دستگاه برای تولید یک نوع محصول داشته باشیم.

۲- یک نوع دستگاه برای تولید چند نوع محصول داشته باشیم.

۳- چند نوع دستگاه متوالی برای تولید یک نوع محصول داشته باشیم.

۴- چند نوع دستگاه متوالی برای چند نوع محصول داشته باشیم.

۱- یک نوع دستگاه برای تولید یک نوع محصول

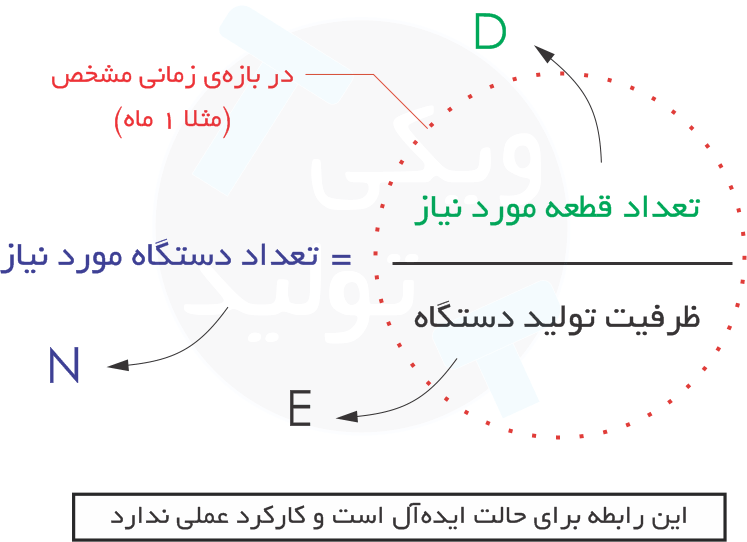

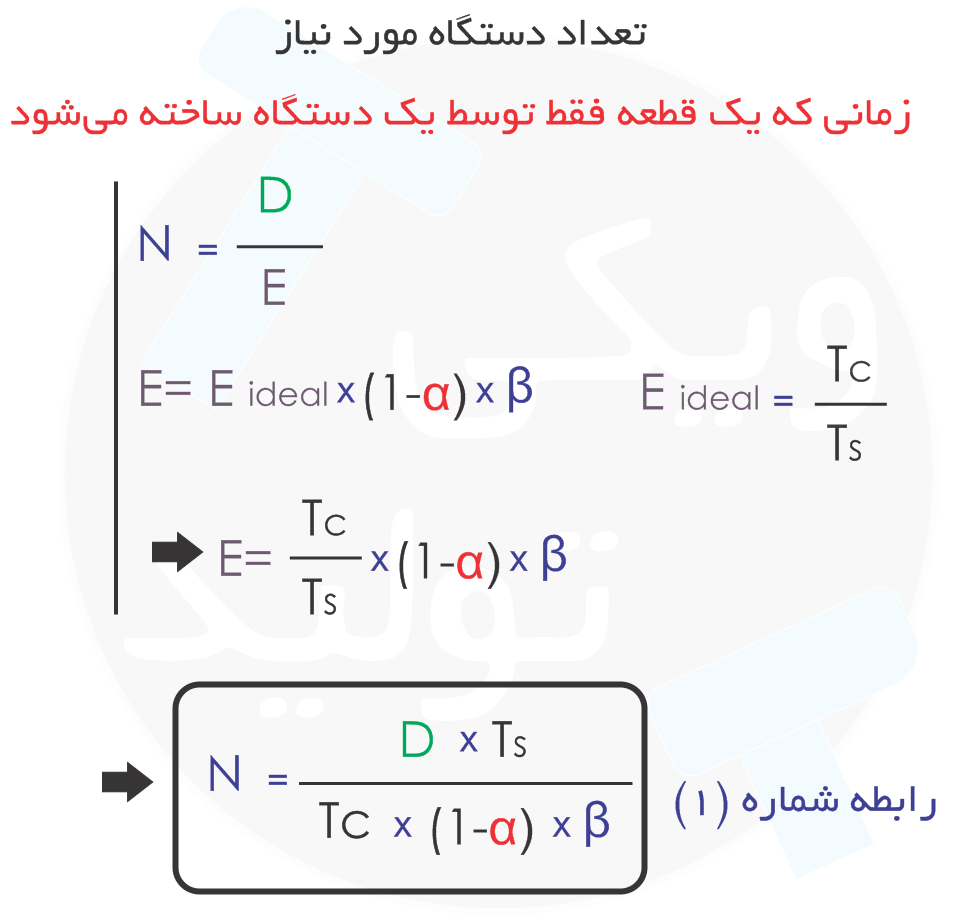

در این حالت از یک نوع دستگاه برای تولید یک نوع محصول استفاده میکنیم. در حالت ایدهآل برای محاسبه تعداد دستگاه مورد نیاز، کافی است تعداد محصول مورد نظرمان را بر ظرفیت دستگاه تقسیم کنیم. مثلاً اگر ماهیانه به ۱۰۰۰ قطعه نیاز داشته باشیم (D=1000) و برای تولید از دستگاهی با ظرفیت ۲۵۰ عدد در ماه (۲۵۰=E) استفاده کنیم، به چهار عدد از این دستگاه نیاز خواهیم داشت.

در حالت ایدهآل و با نادیده گرفتن مواردی مثل خرابیهای احتمالی و زمان راهاندازی، ظرفیت تولید دستگاه از رابطه زیر به دست میآید:

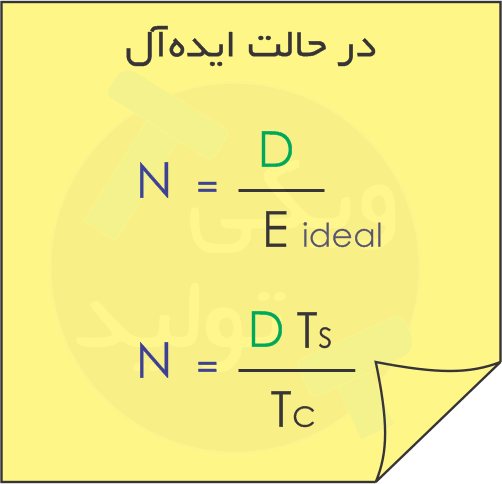

رابطهی بالا را میتوانیم به شکل زیر نمایش دهیم:

برای دقیقتر شدن رابطهی بالا باید راندمان دستگاه و خرابی قطعات را در نظر بگیریم. ممکن است ظرفیت ایدهآل دستگاه ۱۰۰ قطعه در ساعت باشد. اما به دلیل زمانی که برای راهاندازی و تنظیم دستگاه یا سایر عوامل از دست میرود، فقط ۹۰ قطعه تولید کند (راندمان ۹۰%). ضمناً شاید از هر ۹۰ قطعه، حدود ۱۸ عدد خراب باشند (خرابی ۲۰ درصد). اگر چنین مواردی را در نظر بگیریم، ظرفیت تولید واقعی با حالت ایدهآل متفاوت خواهد بود، طوری که این دستگاه در شرایط واقعی ۷۲ قطعه سالم تولید میکند.

در رابطهی زیر راندمان و درصد خرابی دستگاه را اعمال کردیم تا ظرفیت واقعی دستگاه (E) به دست آید.

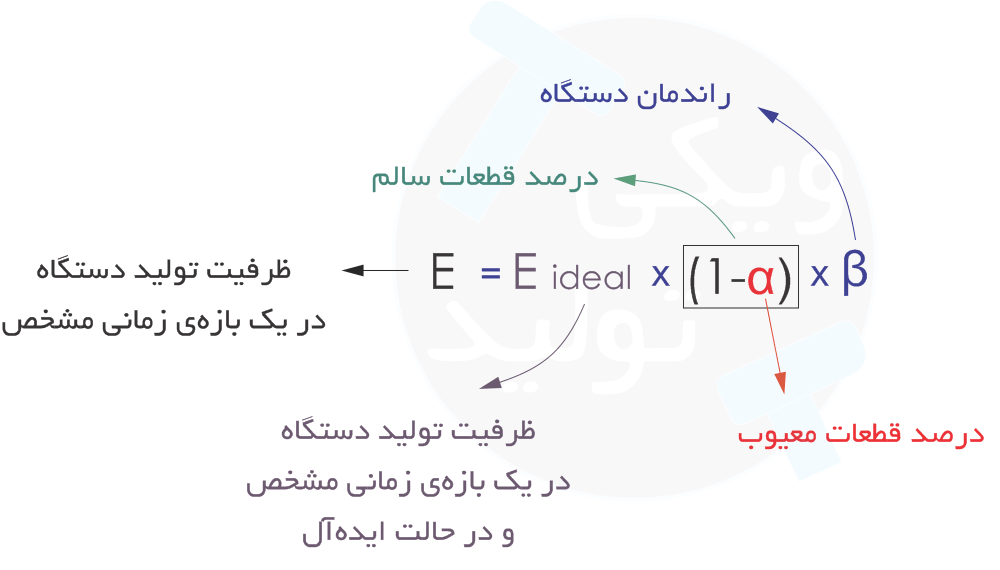

با کمک رابطهی بالا متوجه میشویم که: برای تولید ۱۲۰ قطعه در ساعت توسط دستگاهی با ظرفیت اسمی ۶۰ قطعه، راندمان ۸۰% و خرابی ۱۰% به سه عدد از آن (دقیقاً ۲٫۷۸ عدد) نیاز داریم. محاسبات را در جعبهی زیر مشاهده میکنید.

با توجه به توضیحات ارائه شده، در حالت اول میتوانیم برای محاسبه تعداد ماشینآلات از رابطه زیر استفاده کنیم.

۲- یک نوع دستگاه برای تولید چند نوع محصول

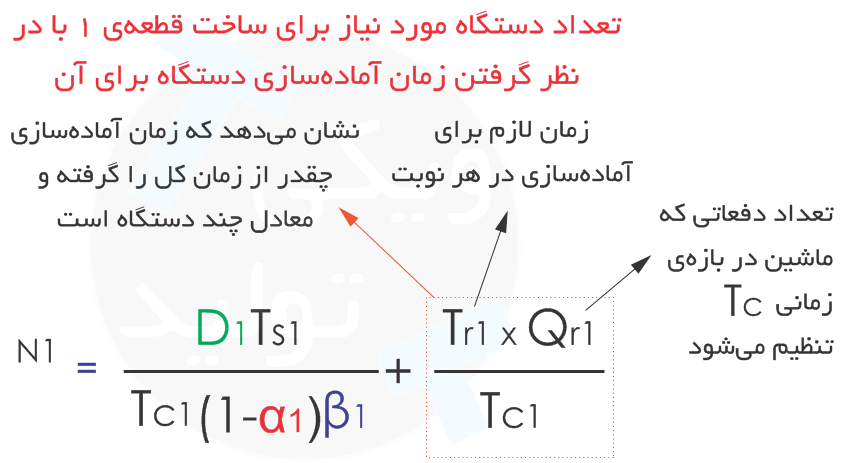

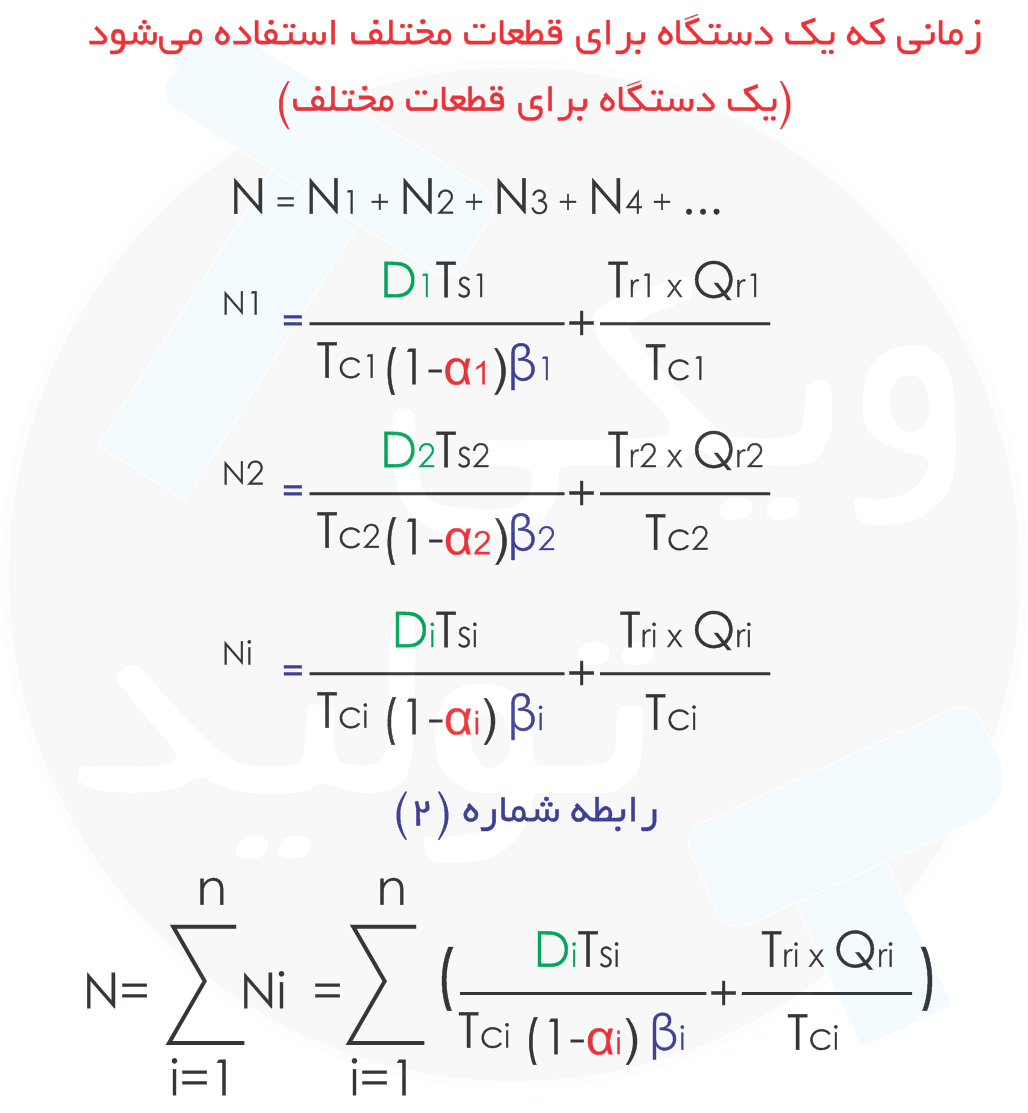

در این حالت یک نوع دستگاه داریم که برای تولید چند محصول مختلف از آن استفاده میکنیم. برای محاسبه تعداد این دستگاه: اول حساب میکنیم که تولید هر نوع محصول به چند دستگاه نیاز دارد. در ادامه، مقادیر به دست آمده را جمع میکنیم تا ببینیم مجموعاً به چند دستگاه نیاز است. با توجه به این که از یک دستگاه برای تولید چند محصول مختلف استفاده میکنیم، هر بار باید تنظیمات جدیدی روی آن اعمال کنیم. مثلاً برای تولید محصول اول، فیکسچر و ابزارهای مربوط به آن را نصب کنیم. وقتی نوبت به محصول دوم رسید، آن ابزارها را جدا کرده و ابزارهای دیگری نصب کنیم. این اقدامات وقفه به وجود میآورند و از مقدار تولید میکاهند؛ پس باید این آنها را نیز درمحاسباتمان لحاظ کنیم.

با توجه به توضیحاتی که دادیم، تعداد دستگاه مورد نیاز برای تولید قطعهی ۱ را میتوانیم با کمک رابطه زیر محاسبه کنیم. البته در این رابطه میتوانیم به جای صورت کسر در جمله دوم (زمان آمادهسازی و تعداد دفعات) خودمان زمان لازم برای تنظیم دستگاه را محاسبه کنیم و جای آن قرار دهیم. چه بسا گاه تنظیمات دستگاه به نحوی است که با صورت کسر در جمله دوم انطباق ندارد و چارهای جز این کار نمیماند.

به همین شکل باید ببینیم برای تولید سایر محصولات به چند دستگاه نیاز است و در آخر، ارقام به دست آمده را جمع کنیم. پس تعداد کل ماشینهای مورد نیاز را میتوانیم از رابطه زیر حساب کنیم.

۳- چند دستگاه متوالی برای تولید یک محصول

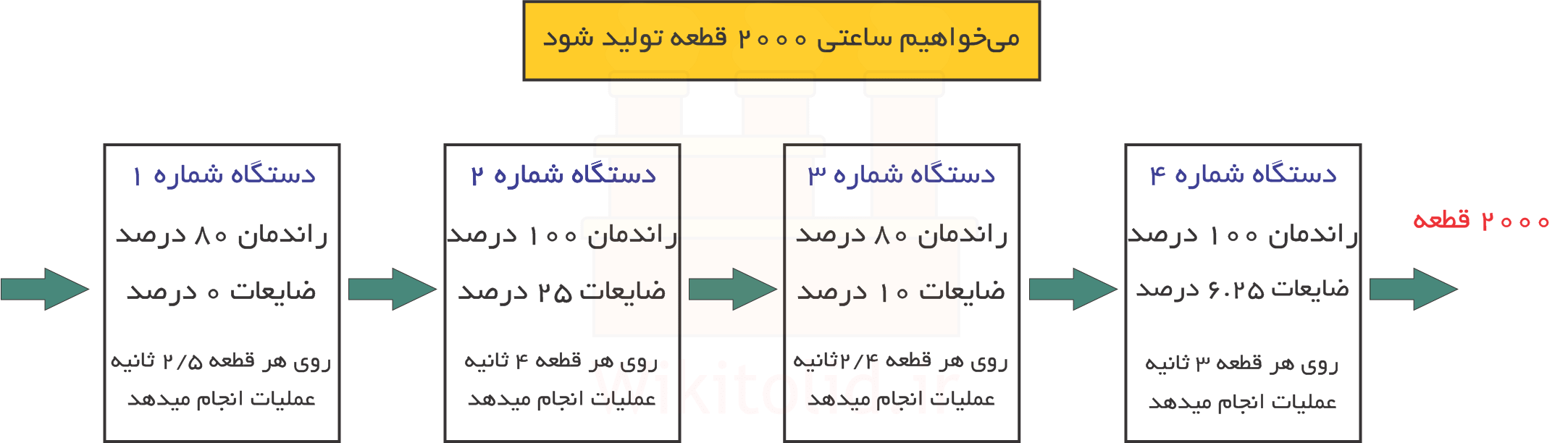

در این حالت چند دستگاه داریم که به شکل خط تولید و متوالی پشت سر هم قرار گرفتهاند و یک نوع محصول را تولید میکنند. به عبارتی، مواد از بین این دستگاهها عبور میکنند و پردازش میشوند تا نهایتا یک نوع محصول مشخص تولید شود. مثلاً ماده اولیه وارد اولین دستگاه میشود و از دستگاههای دوم و سوم عبور میکند تا به قطعهی نهایی تبدیل شود. اما برای سادهسازی مساله فرض میکنیم بازگشت به عقب وجود ندارد. یعنی اگر مواد از ایستگاه اول به ایستگاه دوم رسیدند، مجددا برای انجام بعضی کارها به ایستگاه اول نمیروند. به همین شکل مواد از ایستگاه سوم به ایستگاههای اول و دوم بازگشت داده نمیشوند؛ بلکه فقط رو به جلو حرکت میکنند.

در این مساله خروجی هر ایستگاه، ورودی ایستگاه بعدی است. پس اگر ایستگاه اول فقط ۱۰ کیلو ماده به ایستگاه دوم ارسال کند، نباید توقع داشته باشیم که ایستگاه دوم ۱۲ کیلو ماده به ما تحویل دهد. در واقع ایستگاه دوم وابسته به ایستگاه اول است. این توضیحات بدیهی است، اما نکته مهمی را یادآوری میکند: ایستگاه اول ممکن است راندمان کمی داشته باشد، مثلا بعضی قطعات را خراب کند. پس اگر مجموعا ۲۰۰۰ قطعه لازم داریم، ظرفیت تولید ایستگاه اول باید بیش از ۲۰۰۰ قطعه باشد. یعنی اصولاً ایستگاه اول، بیش از ۲۰۰۰ قطعه به ایستگاه دوم میفرستد تا اگر تعدادی از آنها خراب بود یا در ادامه فرایند خراب شد، خط تولید با کمبود مواجه نشود.

در تصویر زیر انتظار داریم که در هر ساعت ۲۰۰۰ قطعه از ایستگاه چهار خارج شود. اما دستگاهی که در ایستگاه چهارم از آن استفاده میکنیم ۶٫۲۵ درصد ضایعات دارد. بنابراین ایستگاه سوم باید ۲۱۳۴ قطعه به ایستگاه چهارم برساند تا ضایعات جبران شوند و خروجی ایستگاه چهارم به ۲۰۰۰ قطعه برسد. همین وضعیت در مورد ایستگاههای سوم و دوم و ایستگاههای دوم و اول وجود دارد. بنابراین محاسبه را از ایستگاه آخر شروع میکنیم و به ترتیبی که گفتیم پیش میرویم تا ببینیم مجموعاً چه تعداد قطعه باید به هر ایستگاه وارد شود. ضمن این که ظرفیت تولید هر دستگاه محدود است. دستگاه چهار شاید نتواند به تنهایی ۲۰۰۰ قطعه تولید کند. پس اول میبینیم که هر ایستگاه باید چند قطعه را پردازش کند. سپس بررسی میکنیم که چه تعداد دستگاه برای این کار نیاز است.

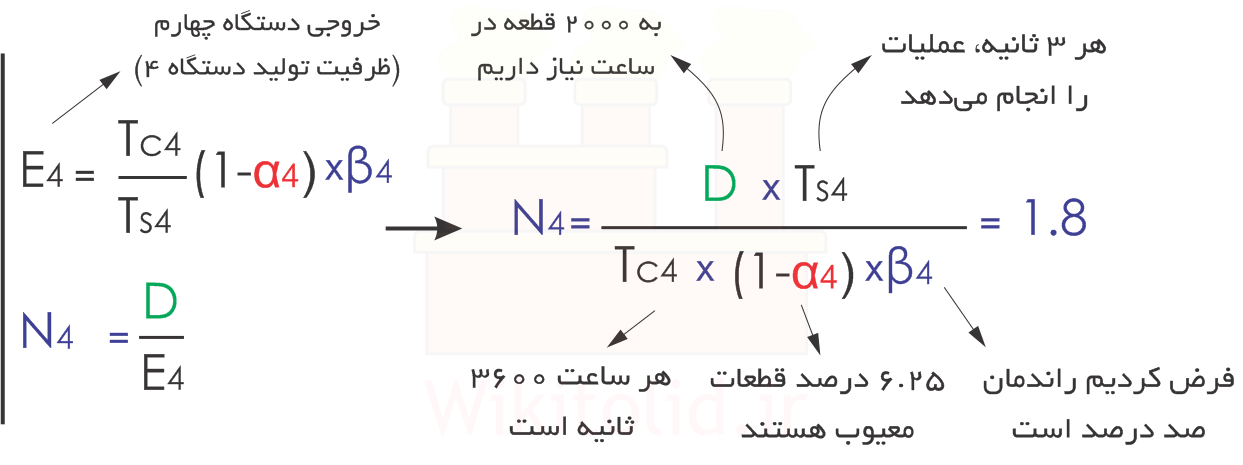

محاسبه را از آخرین ایستگاه شروع میکنیم. در این مثال چهار ایستگاه داریم. تعداد دستگاههای مورد نیاز در ایستگاه چهارم با ترکیب روابط مربوط به تعداد ماشینآلات مورد نیاز (N4) و ظرفیت تولید واقعی ماشین (E4) از رابطه زیر به دست میآید.

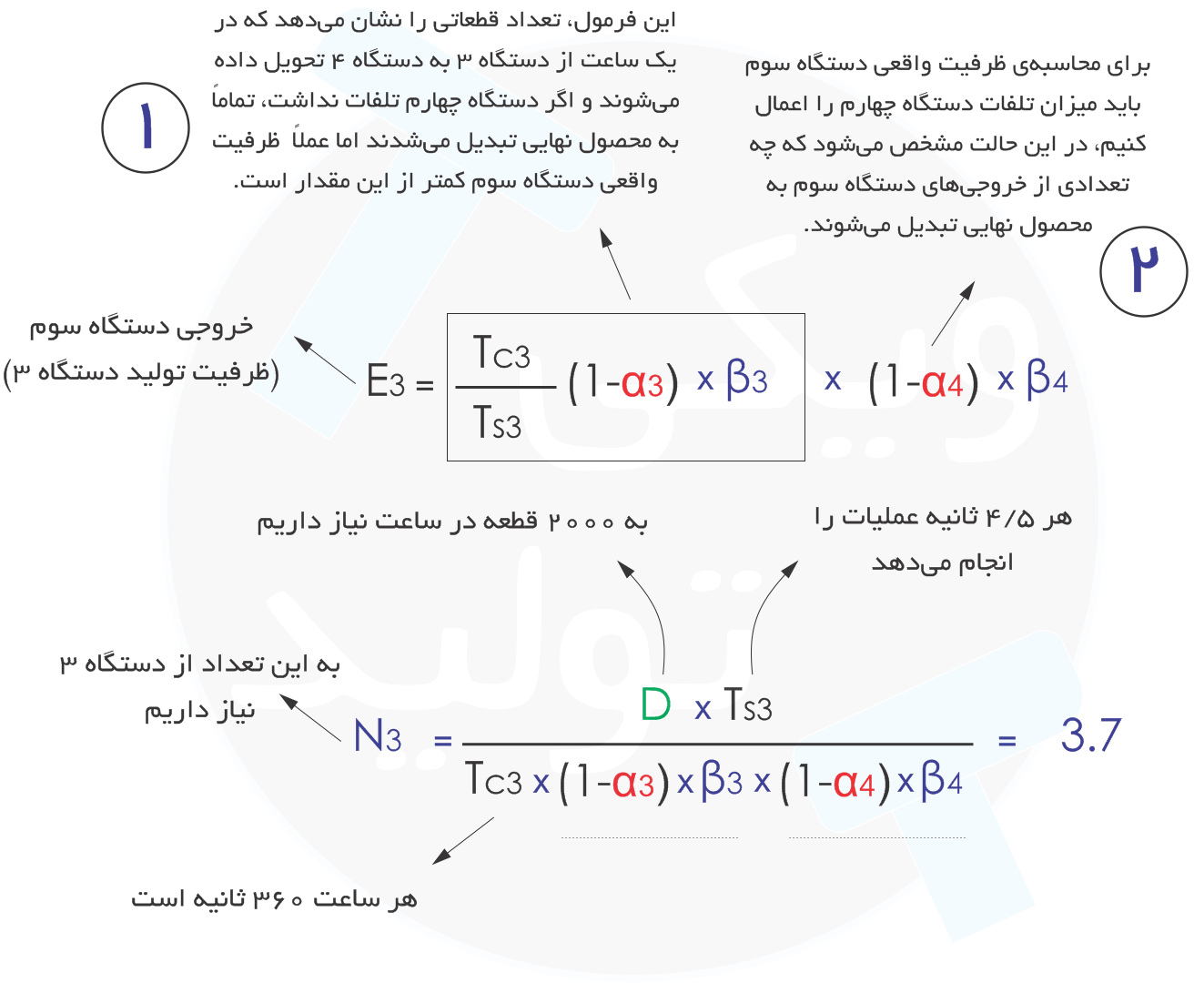

در مورد دستگاه سوم، باید ببینیم ظرفیت تولیدش با وجود ۱۰% ضایعات و ۸۰% راندمان چقدر است. سپس بررسی کنیم که چند دستگاه لازم داریم تا ۲۱۳۴ قطعه تولید کنیم و به ایستگاه چهارم برسانیم. بدین منظور از رابطه زیر استفاده میکنیم:

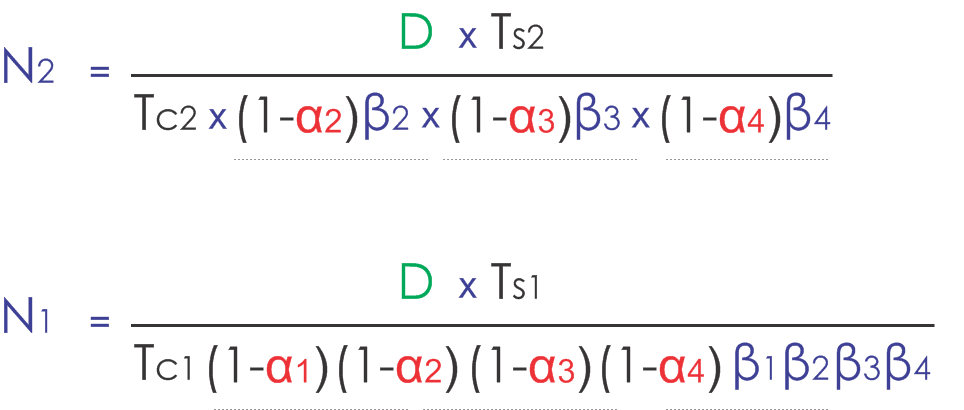

به همین ترتیب برای محاسبه تعداد دستگاههای اول و دوم میتوانیم از روابط زیر استفاده کنیم:

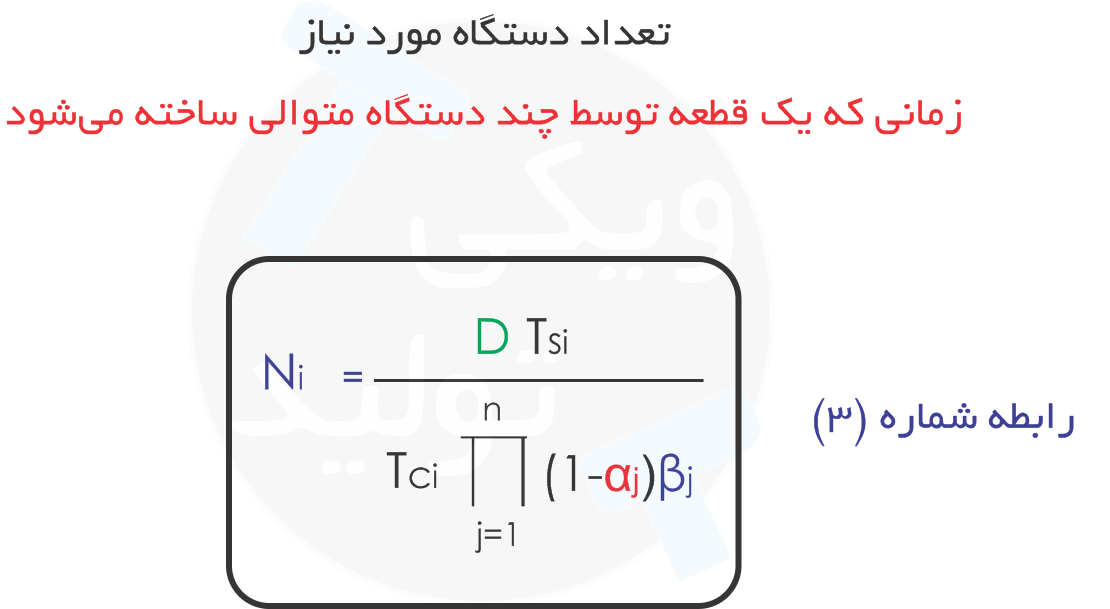

اگر بخواهیم این روابط را به زبان ریاضی و برای n ماشین بنویسیم به رابطهی زیر میرسیم. در این رابطه i شماره دستگاه را نشان میدهد.

۴- چند دستگاه متوالی برای تولید چند محصول

(چند عملیاتی)

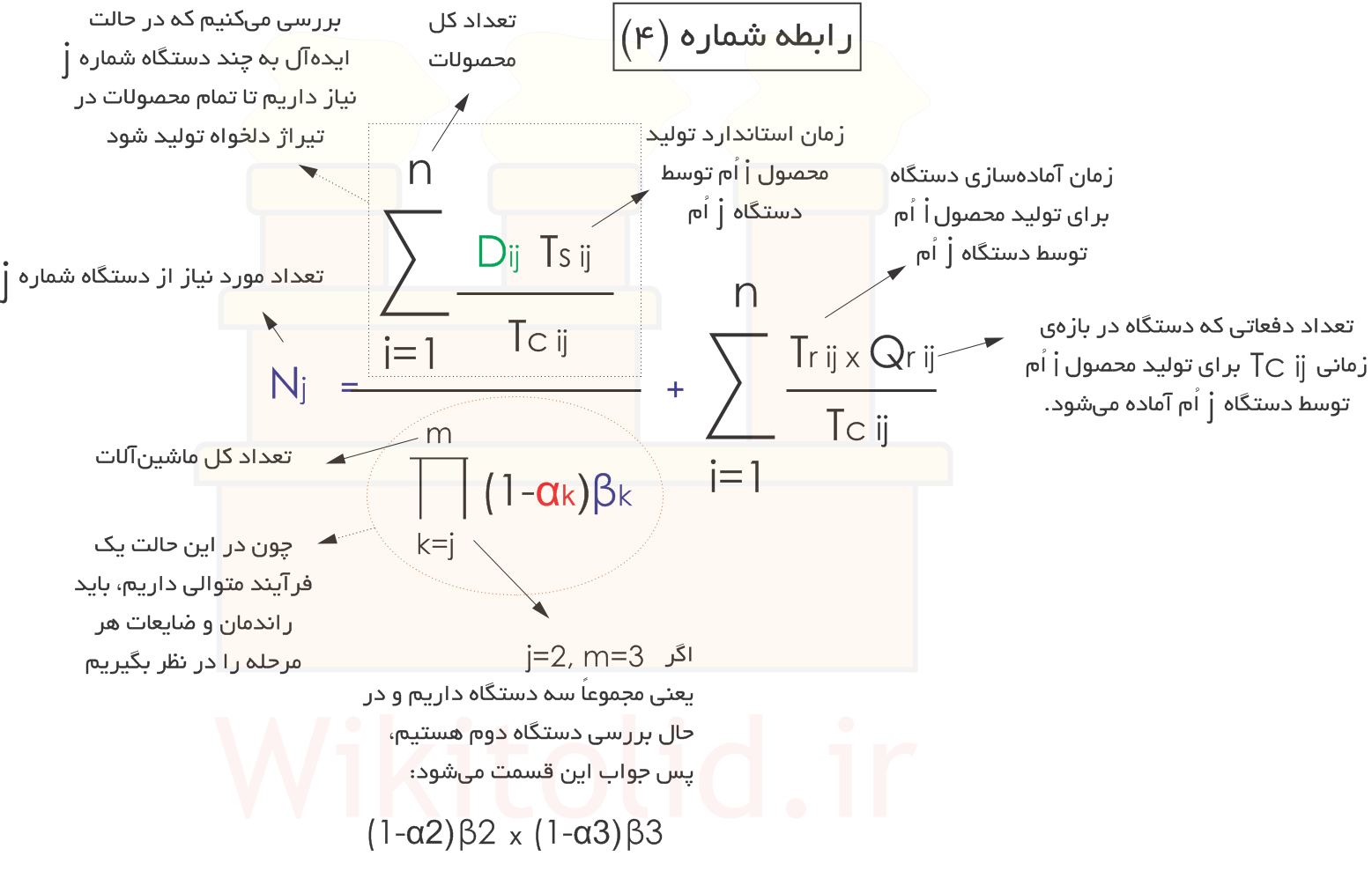

در این حالت، چند نوع دستگاه داریم که به صورت متوالی قرار گرفتهاند و برای تولید چند نوع محصول از آنها استفاده میکنیم. برای محاسبه تعداد هر نوع دستگاه، بررسی میکنیم که برای تولید هر نوع محصول به چند عدد از آن نیاز است. ضمناً باید زمان مورد نیاز برای تنظیم هر دستگاه را لحاظ کنیم. با این فرض که n نوع محصول و m نوع ماشین داریم، تعداد هر نوع ماشین از رابطه زیر به دست میآید که اصطلاحاً «رابطه فرانسیس» نام دارد. j شماره دستگاه است. مثلاً j برای اولین دستگاهی که در خط تولید قرار گرفته ۱ و برای دومین دستگاه ۲ است.

گرد کردن تعداد ماشینآلات

اغلب موارد وقتی تعداد ماشینآلات را محاسبه میکنیم به اعداد اعشاری میرسیم. بدیهی است که تعداد ماشینآلات نمیتواند اعشاری باشد. ۲٫۵ عدد دستگاه مفهومی ندارد. بنابراین اصولاً اعداد را به سمت بالا گرد میکنیم. اما گاهی هم میتوانیم عدد را به پایین گرد کنیم و با راهکارهایی مثل: افزایش زمان شبفت کاری، بهبود راندمان یا استفاده از کارکنان ماهر، ظرفیت تولید دستگاه را افزایش دهیم. یعنی مثلاً اگر تعداد دستگاه مورد نیاز را ۲٫۱ به دست آوردهایم، میتوانیم همان دو دستگاه را -به جای سه دستگاه- تهیه کنیم و به طریقی ظرفیت تولیدشان را افزایش دهیم.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.