شما در حال خواندن درس نمودار فرایند چند محصولی (MPPC) هستید. این درس مربوط به مجموعه طرحریزی است.

قبلاً با نمودار فرایند جریان (FPC) آشنا شدید. این نمودار میتواند جریان مواد در فرایند ساخت یک محصول و زیرمجموعههای آن، مثل فرایند ساخت متعلقات کوچکتر آن، را نشان دهد. اما اگر بخواهیم جریان مواد را به طور جداگانه برای چند محصول نشان دهیم و آنها را مقایسه کنیم، نمودار چند محصولی یا Multi Product Process Chart گزینهی مناسبتری است.

چگونه نمودار چند محصولی رسم کنیم؟

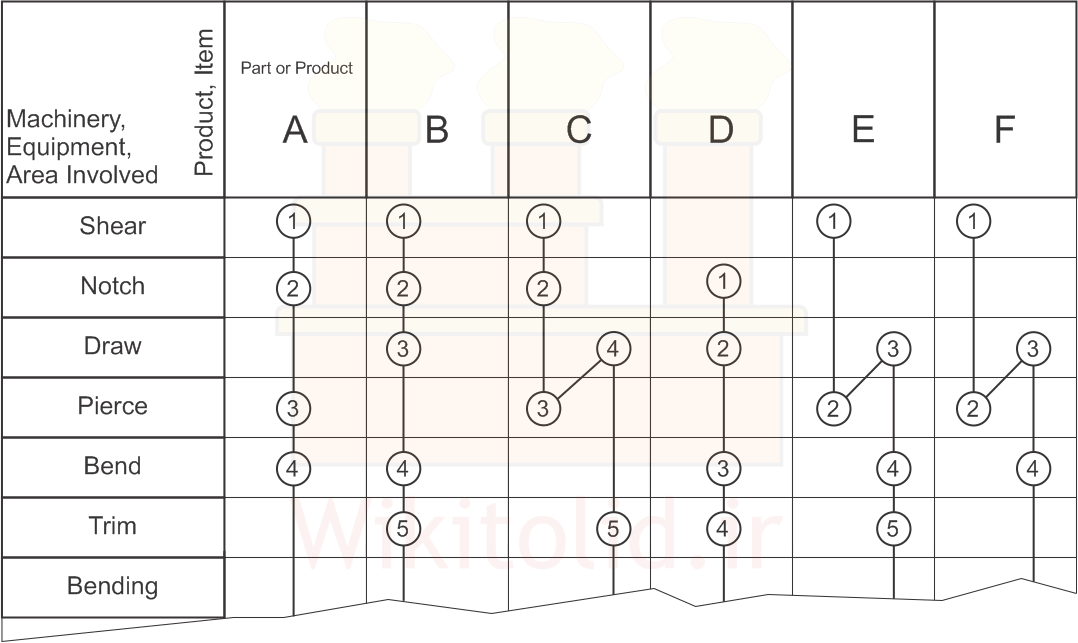

قبل از شروع توضیحات بهتر است نمونهای از این نمودار را ببینیم، نمودار زیر از کتاب Systematic Layout Planning، ویراست چهارم و چاپ ۲۰۱۵ انتخاب شده است:

در تصویر، اجزا و کارکرد نمودار چند محصولی را به وضوح میبینید. در ستون اصلی سمت چپ: کارخانجات، دپارتمانها، ایستگاههای کاری و تجهیزات فهرست شدهاند. هر کدام از ستونهای بعدی به یک محصول مشخص مثل محصول A و محصول B اختصاص دارند و ترتیب عملیاتی که برای ساختشان انجام میشود و چگونگی جریان مواد را نشان میدهند.

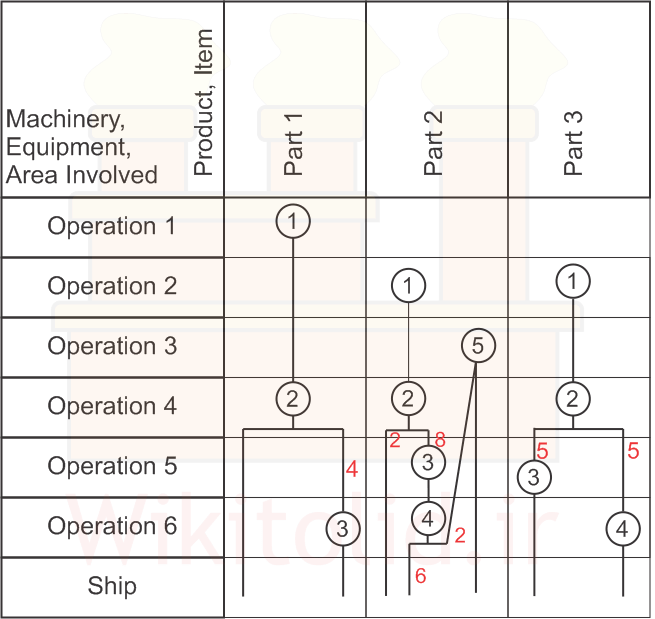

مثال دوم کمی پیچیدهتر است. در این مثال، مسیرهای آلترناتیو وجود دارد. یعنی تحت شرایطی ممکن است مواد، مسیرهای متفاوتی را طی کنند و عملیات متفاوتی روی آنها انجام شود. همچنین جریان مواد هم در این نمودار مشخص شده است. اعدادی که با رنگ قرمز درج کردیم، شدت جریان مواد در هر مرحله را نشان میدهند.

همان طور که در مثالها مشهود است، در نمودار چند محصولی میتوانیم برگشت به عقبها یا عبور از ایستگاهها را شناسایی کنیم و زمانی که ترتیب قرارگیری ماشینآلات را تغییر میدهیم (در مواردی که ترتیبشان مهم است) تأثیر آن در فرایند جریان تمام محصولات دیده میشود.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.