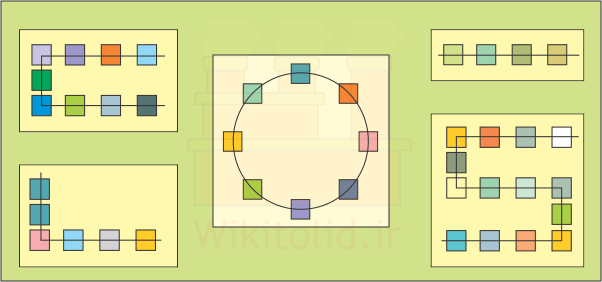

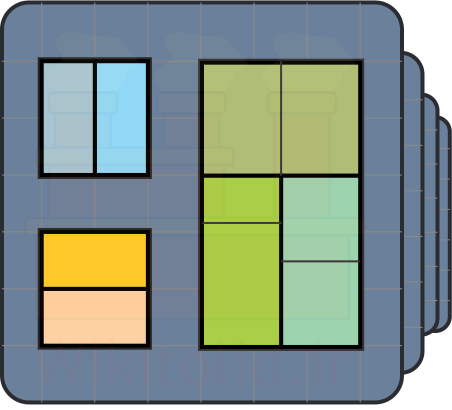

مجموعه طرحریزی ویکیتولید شامل سه فاز اصلی است. این برگه مربوط به فاز دوم (طرحریزی کلیات) است.

در فاز دوم چه اقداماتی انجام میدهیم؟

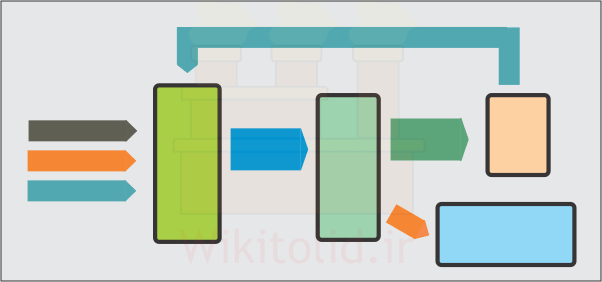

برای فاز دوم طرحریزی، اقدامات زیر را به ترتیب انجام میدهیم.

قدم اول- تعیین بخشها و نواحی کلی واحد صنعتی

قدم دوم- تعیین میزان وابستگی بخشها

قدم اول: تعیین بخشها و نواحی کلی واحد صنعتی

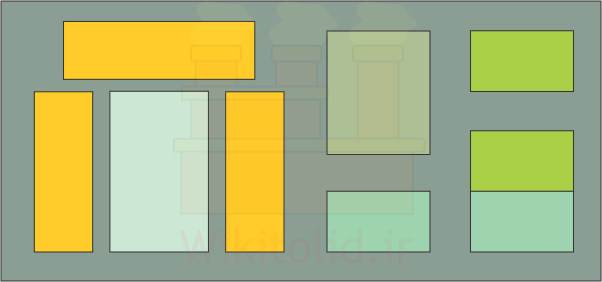

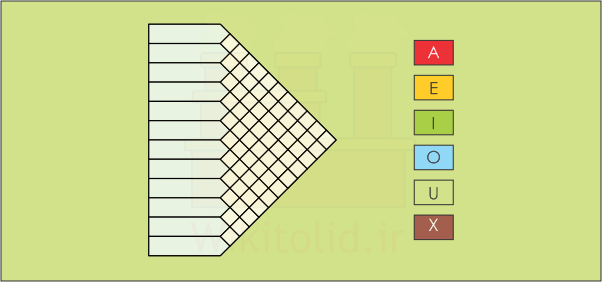

یکی از اولیهترین سؤالات این است که: واحد صنعتی مورد نظر یاید از چه بخشهایی تشکیل شود؟ در فاز دوم روی کلیات تمرکز داریم و وارد جزئیات نمیشویم؛ بنابراین برای پاسخ به این سؤال باید به بخشها و المانهای اصلی و بزرگ توجه کنیم. مثلاً میتوانیم بگوییم که واحد صنعتی دو دپارتمان ماشینکاری، یک خط مونتاژ، یک انبار، یک بخش اداری و یک اتاق ابزار داشته باشد. اما المانهای کوچکتر مثل ماشینآلات، راهروها و ایستگاههای کاری را نادیده میگیریم. اما یک واحد صنعتی معمولاً از چه بخشهای اصلی تشکیل میشود؟ واحد صنعتی معمولاً شامل بخشهای: تولیدی، خدماتی، رفاهی و تأسیساتی است.

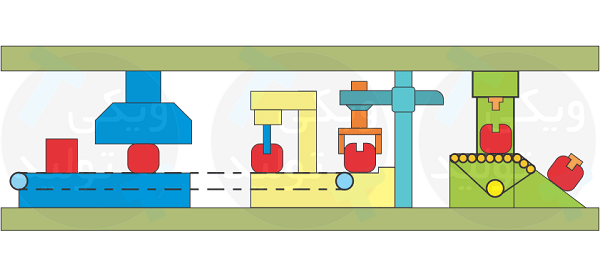

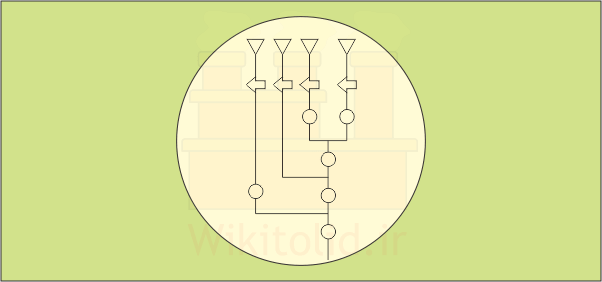

از میان این موارد، تمرکزمان روی بخشهای تولیدی است. این بخشها را میتوانیم از لحاظ چیدمان کلی به چهار نوع: فرایندی، گروهی، محصولی و ثابت تقسیم کنیم. اولین درسهایی که مطالعه میکنیم برای آشنایی با این چهار ساختارند. هدف این است که بتوانیم برای هر فعالیت تولیدی، بهترین ساختار را تعیین کنیم. اما تعیین ساختار کلی کافی نیست و باید بتوانیم آن را به بخشهای کوچکتر تبدیل کنیم. لذا یک درس را به موضوع پارامترهای بخشبندی واحد صنعتی اختصاص دادیم.

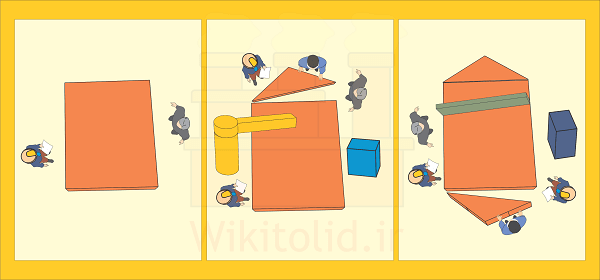

استقرار ثابت یعنی به جای این که محصول در میان دپارتمانها و ماشینآلات مختلف جابهجا شود، در محل معین و ثابتی بماند و تسهیلات و کارگران در مجاورت آن مستقر شوند. یک مثال مشهور در مورد استقرار ثابت، پروژهی احداث ساختمان است. در این پروژه، بدنهی ساختمان از جایی به جای دیگر منتقل نمیشود، بلکه مصالح ساختمانی و نفراتی مثل پنجرهساز، برقکار و نقاش به محل تأسیس ساختمان میآیند.

گاهی برای چیدمان تسهیلات، از ترکیب دو استقرار محصولی و فرایندی استفاده میشود که اصطلاحاً به آن «استقرار ترکیبی» میگوییم. برای پیادهسازی استقرار ترکیبی، از روشهای مختلفی میتوان استفاده کرد که یکی از آنها تکنولوژی گروهی یا Group Technology (به اختصار GT)است. در این روش با گروهبندی قطعات و محصولاتی که در یک واحد تولیدی ساخته میشوند، نحوهی قرارگیری ماشینآلات و سایر تسهیلات تعیین میشود. در ویکیتولید، این روش را به عنوان یک مصداق و صرفاً برای درک بهتر استقرار ترکیبی ارائه خواهیم کرد.

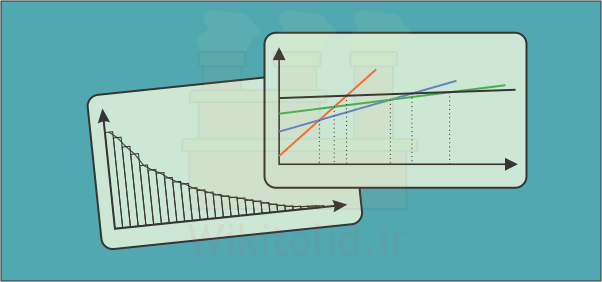

در درسهای گذشته با انواع استقرار محصولی، فرایندی، ثابت و ترکیبی (مثل چیدمانی که با تکنولوژی گروهی تعیین میشود) آشنا شدید. اما برای تولید هر قطعه، استفاده از کدام روش استقرار مناسب است؟ برای این سؤال، پاسخ واحد و مشخصی وجود ندارد و حسب مورد میتوان از معیارها و روشهای متفاوتی استفاده کرد. اما از میان این روشها و معیارها، در این درس با دو روش تحلیل با نمودار محصول-مقدار (P-Q) و تحلیل با نقطهی سربهسر یا نمودار هزینه-مقدار (C-Q) آشنا خواهید شد.

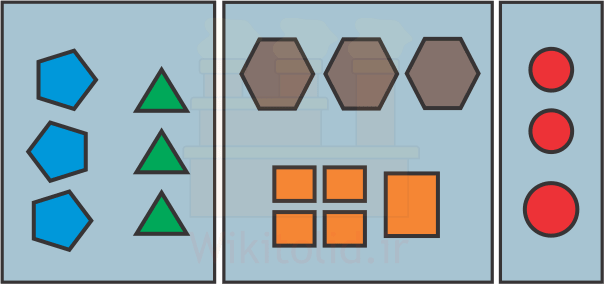

در درس قبل با روش تعیین چیدمان با کمک دو منحنی «محصول-مقدار» و «هزینه-مقدار» و بر اساس پارامترهای «هزینه»، «تنوع محصولات» و «مقدار تولید هر محصول» آشنا شدید. این پارامترها علاوه بر تعیین چیدمان، به تقسیم واحد تولیدی به بخشهای کوچکتر نیز کمک میکنند. به عنوان مثال، وقتی «ظرفیت تولید» قطعات الف و ب اندک و ظرفیت تولید قطعهی ج زیاد است، حدس میزنیم که کارخانه حدأقل به دو بخش مستقل شامل: «کارگاه ساخت الف و ب» و «خط تولید ج» نیاز دارد. با این وجود، برای تقسیم واحد تولیدی به بخشهای کوچکتر یا اصطلاحاً بخشبندی واحد تولیدی، پارامترهای دیگری نیز وجود دارد که در این درس با تعدادی از مهمترین آنها آشنا خواهید شد.

قدم دوم: تعیین میزان وابستگی بخشها

برای طرحریزی باید چیدمان قرارگیری المانهای تشکیلدهنده واحد صنعتی را تعیین کنیم. اما این کار را به تدریج و قدم به قدم انجام میدهیم. در قدم دوم، میخواهیم تصمیم بگیریم که از میان بخشهای تعیین شده برای واحد صنعتی -که در قدم اول انتخاب کردیم- کدامشان در مجاورت هم قرار بگیرند؟ برای پاسخ به سوال، ملاکمان میزان وابستگی بخشها به یکدیگر است. یعنی میگوییم هر چه وابستگی میان دو بخش بیشتر باشد، بهتر است در فاصله کمتری نسبت به هم قرار بگیرند. اما برای سنجیدن میزان وابستگی بخشها باید از چه معیاری استفاده کنیم؟

معیارهای متفاوتی برای سنجش وابستگی بخشها وجود دارد. اما به طور کلی یکی از مهمترین معیارها، میزان مادهای است که در واحد زمان بین دو بخش جابهجا میشود. به این پارامتر اصطلاحاً «شدت جریان مواد» میگویند. وقتی بین دو دپارتمان الف و ب روزانه ۸۰۰ کیلوگرم آهن و بین دو دپارتمان الف و ج روزانه ۱۰ کیلوگرم آهن جابهجا میشود، فرض اولیهمان این است که دپارتمانهای الف و ب وابستگی بیشتری دارند.

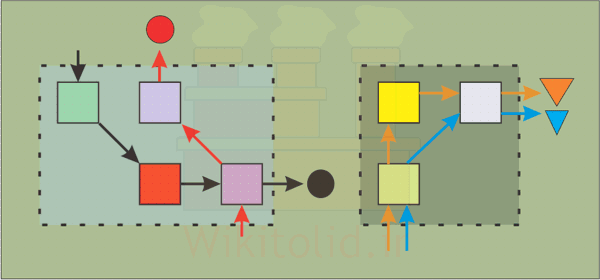

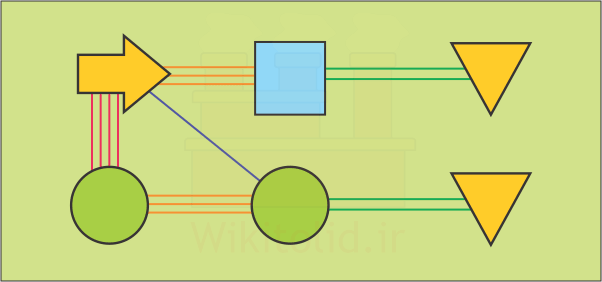

ریچارد موتر در آموزش SLP پیشنهاد کرده است که معیارهای وابستگی را به دو گروه «جریان مواد» و «هر چیزی به غیر از جریان مواد» تقسیم کنیم و برای تعیین وابستگی المانها یکی از سه رویکرد زیر را پیش بگیریم:

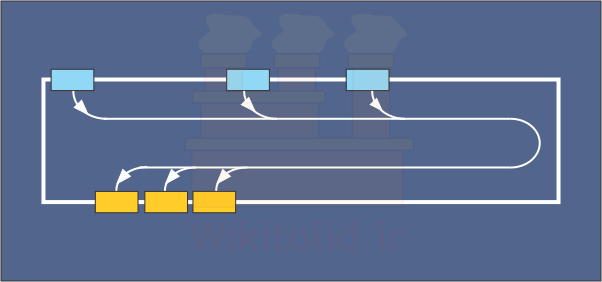

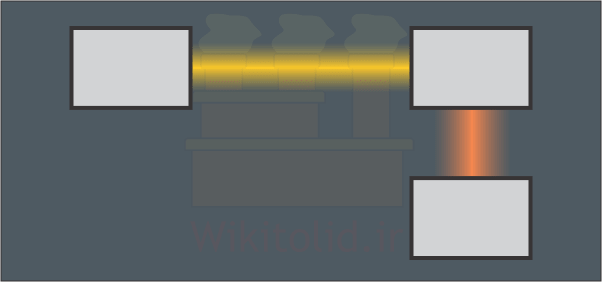

رویکرد اول: وابستگی بخشها را فقط بر اساس شدد جریان مواد تعیین کنیم؛ در این حالت برای به تصویر کشیدن ارتباط بخشها میتوانیم از دیاگرام جریان (Flow Diagram) استفاده کنیم. این رویکرد زمانی مناسب است که هیچ معیار مهم دیگری غیر از شدت جریان وجود نداشته باشد.

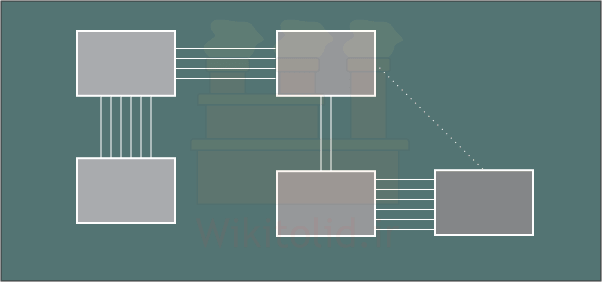

رویکرد دوم: گاهی جریان مواد ناچیز است یا اصلاً وجود ندارد، در این حالت آن را به کلّی کنار میگذاریم و بر اساس سایر عوامل، وابستگی بخشها را ارزیابی میکنیم. بدین منظور میتوانیم از دیاگرام ارتباط (Relationship Diagram) استفاده کنیم.

رویکرد سوم: گاهی لازم است که جریان مواد و سایر عوامل را در کنار هم لحاظ کنیم. در این حالت نیز میتوانیم از دیاگرام ارتباط (Relationship Diagram) استفاده کنیم.

برای این که مفهوم شدت جریان را درک کنیم و بتوانیم وابستگی المانها را بر اساس آن تعیین کنیم، باید تا حدی با دانش جریان مواد (Material Flow) آشنا باشیم. به همین علت در ادامه درسهایی ارائه کردیم که همگی زیرمجموعه دانش جریان مواد هستند. با کمک این درسها میتوانید رویکرد اول را جلو ببرید، یا برای استفاده از رویکرد سوم آماده شوید.

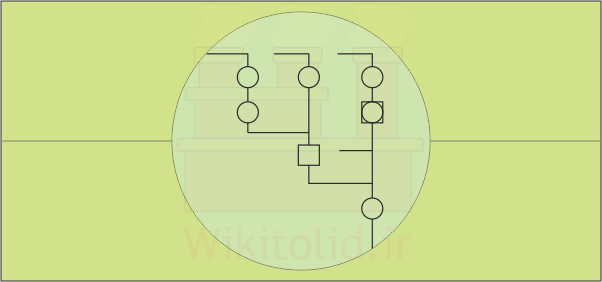

همچنین درسهای دیگری داریم که توضیح میدهند چگونه میتوانیم ارتباط میان المانها را بر اساس «سایر عوامل» تخمین بزنیم و از رویکرد دوم استفاده کنیم. برای این کار از ابزاری به نام دیاگرام ارتباط (Relationship Diagram) استفاده میکنیم. همچنین به کمک این ابزار میتوانیم معیار «جریان مواد» و «سایر عوامل» را همزمان با هم اعمال کنیم و وابستگی بخشها را از طریق رویکرد سوم بسنجیم.

نمودار فرایند عملیات یا Operation Process Chart توالی عملیات برای تولید محصول و نقاط ورود و خروج مواد مختلف (مثل مواد خام یا ضایعات یا محصولات) را نشان میدهد. در ویکیتولید، این نمودار را به عنوان یکی از مباحث جریان مواد آموزش میدهیم. زیرا همانطور که قبلاً توضیح دادیم، جریان مواد به معنای جابهجایی مواد است و نمودار فرایند عملیات میتواند بخش مهمی از جابهجاییها را به تصویر بکشد.

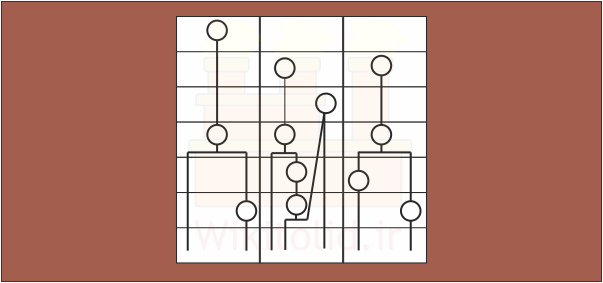

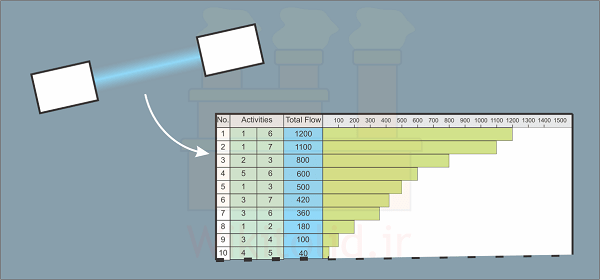

قبلاً با نمودار فرایند جریان (FPC) آشنا شدید. این نمودار میتواند جریان مواد در فرایند ساخت یک محصول و زیرمجموعههای آن، مثل فرایند ساخت متعلقات کوچکتر آن، را نشان دهد. اما اگر بخواهیم جریان مواد را به طور جداگانه برای چند محصول نشان دهیم و آنها را مقایسه کنیم، نمودار چند محصولی یا Multi Product Process Chart گزینهی مناسبتری است.

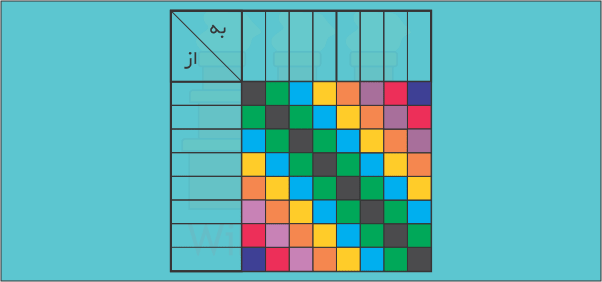

در تحلیل جریان مواد گاه لازم است که وضعیت المانهای مختلف را به صورت دو به دو ارزیابی کنیم. مثلاً ببینیم مسافت انتقال، مقدار ماده یا هزینه حملونقل بین هر دو ایستگاه چقدر است. برای این کار میتوانیم از ابزاری به اسم ماتریس از-به (ترجمهی From-To) استفاده کنیم. این ماتریس، کاربرد زیادی در پروژههای طرحریزی دارد و اکثراً به آن آشنا هستند.

در این درس با مفهوم شدت جریان ماده و روشهای اندازهگیری آن آشنا خواهید شد. میدانیم که در طرحریزی باید میزان نزدیکی و ارتباط بخشها و المانهای مختلف را بسنجیم. برای این کار، جریان مواد یکی از معیارهای مهم است. اما صرف دانستن ترتیب انجام عملیات و مسیر کلی جریان مواد -که اتفاقاً خودش تحت تاثیر طرحریزی قرار میگیرد- کافی نیست، بلکه باید بدانیم مواد با چه شدتی بین بخشها جابهجا میشوند.

برای تعیین چیدمان المانها -یا همان لیاوت- باید میزان وابستگی و ارتباط میان آنها را بسنجیم. برای تعیین میزان وابستگی، پارامترهای زیادی باید مورد توجه قرار بگیرد که معمولاً شدت جریان مواد یکی از مهمترین آنهاست. در این درس با الگوبرداری از SLP، روشی را معرفی خواهیم کرد که برای توصیف و نمایش وابستگی المانها فقط بر اساس شدت جریان کارایی دارد.

در این درس توضیح میدهیم که چگونه میتوانیم میزان وابستگی را بر اساس عوامل مختلف توصیف کنیم. گفتنی است که در درس قبل، روشی را معرفی کردیم که برای توصیف وابستگی فقط بر اساس شدت جریان بود. اما برای تعیین وابستگی المانها بر اساس سایر عوامل، یا برای توصیف وابستگی آنها بر اساس شدت جریان و سایر عوامل، میتوانیم از روش ارائه شده در این درس استفاده کنیم.

در این درس با دیاگرام ارتباط آشنا خواهید شد. یادآور میشویم که سه رویکرد برای سنجش وابستگی المانها وجود دارد. اول این که میزان ارتباط را فقط بر اساس جریان مواد بسنجیم. دوم این که جریان مواد را کنار بگذاریم و سایر عوامل را مبنا قرار دهیم. سوم این که هم جریان مواد و هم سایر عوامل را لحاظ کنیم. اگر راه اول را انتخاب کرده باشیم، برای نمایش شدت ارتباط بخشها از دیاگرام جریان (Flow Diagram) استفاده میکنیم. اما اگر بخواهیم سایر عوامل را هم در نظر بگیریم، باید از دیاگرام ارتباط (Relationship Diagram) استفاده کنیم.

قدم سوم: تخمین فضای مورد نیاز

برای محاسبهی فضای مورد نیاز برای هر بخش، باید به صورت تقریبی بدانیم که چه فعالیتهایی در آن انجام میشود و چه تجهیزاتی در آن وجود دارد. با توجه به این که جزئیات هر بخش را در فاز سوم بررسی میکنیم، فضای محاسبه شده در فاز دوم، جنبهی تخمینی دارد و در فاز سوم آن را بازبینی میکنیم. به عبارت دیگر، فعلاً در فاز دوم برای این که کارهایمان را به سرانجام برسانیم، فضاهای مورد نیاز را به طور تقریبی محاسبه میکنیم.

در درسهای زیر، چند روش عمومی برای تخمین فضا را ارائه کردهایم. با این حال، تخمین فضای بعضی از المانها مثل انبارها، واحد ارسال، واحد دریافت یا راهروها به ملاحظات و محاسبات خاصی نیاز دارد. این المانها را در فاز سوم بررسی خواهیم کرد و فعلا لازم نیست نگرانشان باشیم.

در طرحریزی باید متراژ سولهها، ساختمانها، دپارتمانها و ایستگاههای کاری را تخمین بزنیم، طوری که فضای کافی برای استقرار تسهیلات و توسعهی واحد تولیدی در آینده وجود داشته باشد. بدین منظور باید با روشهای برآورد فضا آشنا باشیم. در این درس با روشهای تبدیل، ترسیم غیردقیق، استفاده از استانداردها، پیشبینی و چند کاربرگ پیشنهادی تعیین فضا آشنا خواهید شد.

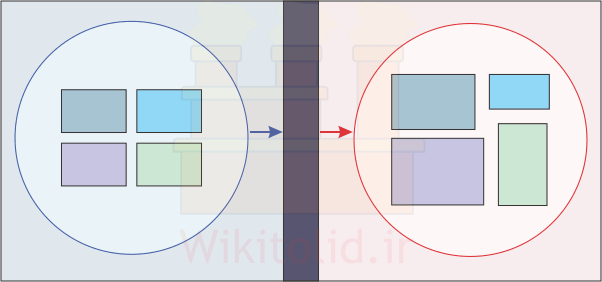

قدم چهارم: تبدیل نتایج طرحریزی به طرحهای کاربردی

زمانی میتوانیم فاز سوم را شروع کنیم که طرحریزی کلیّات (فاز دوم) تا حد امکان به نتیجهی نهایی نزدیک شده باشد. آرایش قرارگیری «اجزای داخلی هر بخش» به «شکل کلّی آن بخش» وابسته است و با تغییر کردن شکل کلّی، محل قرارگیری اجزای داخلی تغییر میکند. بنابراین حتیالمقدور باید در مورد کلیّات به نتیجه رسیده باشیم و بعداً به جزئیات بپردازیم. به همین علت در فاز دوم بهتر است از نتایج کارمان خروجی تهیه کنیم تا مبنای کارمان در فاز سوم باشد.

تا این لحظه «دیاگرام ارتباط» که در قدم سوم معرفی کردیم، تصویری از آرایش بخشهای مختلف را به تصویر میکشد و خروجی فاز دوم است. با این حال این تصویر کاملاً تئوریک و فاقد ملاحظات کاربردی است. مسألههای طرحریزی بر خلافِ سؤالات امتحانی، پاسخ ایدهآل و مشخصی ندارند که به آن دست پیدا کنیم و کار به پایان برسد؛ بلکه نتایج باید تا حد امکان کاربردی، قابل اجرا و توجیهپذیر باشند.

در قدم چهارم، مجموعهای از ملاحظات کاربردی را بر تصمیمهای تئوریکمان (در قدمهای اول و دوم و سوم) اعمال میکنیم تا خروجی کاربردیتری در اختیارمان قرار بگیرد. اما فعلا روش این کار را توضیح نمیدهیم؛ زیرا همین کار را باید در فاز سوم هم انجام دهیم. لذا آموزش آن را در فاز سوم ارائه خواهیم کرد.

در صورت تمایل برای مطالعه سریعتر مباحث مربوط به قدم چهارم، میتوانید درسهای ۴۱ و ۴۲ از فاز سوم را مطالعه کنید.

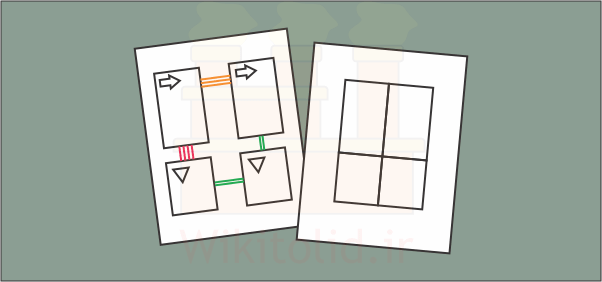

قدم پنجم: انتخاب طرح نهایی

در پروژههای طرحریزی، مطابق فرایند عمومی حل مسأله، معمولاً به یک طرح بسنده نمیشود. بلکه مهندسان طرحریزی چندین طرح یا لیاوت مختلف پیشنهاد میدهند. سپس آنها را ارزیابی میکنند تا نهایتاً یکی از آنها را به عنوان طرح نهایی انتخاب شود. پس ما هم برای طرحریزی، چند طرح و چیدمان متفاوت پیشنهاد میدهیم. سپس در قدم پنجم آنها را مقایسه و ارزیابی میکنیم تا بهترین طرح مشخص شود و آن را مبنا قرار دهیم. با توجه به این که در فاز سوم نیز باید نهایتاً طرحها را ارزیابی کنیم، فعلاً از ارائهی درسهای آن صرفنظر کرده و ارائهشان را به فاز سوم موکول میکنیم.

در صورت تمایل برای مطالعه سریعتر مباحث مربوط به قدم پنجم، میتوانید درسهای ۴۳ الی ۴۶ از فاز سوم را مطالعه کنید.