شما در حال خواندن درس مدیریت ظرفیت چیست از مجموعه برنامهریزی و کنترل تولید هستید.

برنامهریزی زمانبندی اصلی (Master Scheduling یا MSP) فرایندی است که در امتداد خرد کردن یا غیرتجمعی کردن برنامه تجمعی (Aggregate Plan) صورت میپذیرد. این فرایند سه خروجی اصلی دارد که: برنامه زمانبندی اصلی (MSP)، موجودی در دسترس (POH) و موجودی قابل قول دادن (ATP) هستند. در این درس با فرایند برنامهریزی زمانبندی اصلی و خروجیهای آن آشنا خواهید شد.

برنامهریزی زمانبندی اصلی تولید چیست؟

برنامهریزی زمانبندی اصلی ترجمه عبارت انگلیسی Master Scheduling است. این اصطلاح رواج پیدا کرده، بسیاری از آن استفاده میکنند و ما نیز برای ارائه این درس از آن استفاده خواهیم کرد؛ اما شفافتر بود که آن را «زمانبندی کردن اصلی» یا «زمانبندی اصلی» ترجمه کنیم. در عبارت Master Scheduling از کلمه Scheduling استفاده شده که با Planning متفاوت است و نوع خاصی از آن به حساب میآید. در واقع مطابق آن چه در درس برنامهریزی و کنترل تولید چیست گفتیم، فعالیتهایی که برای آن انجام میشوند شامل Sequencing و Scheduling و Control and Monitoring و Loading هستند که در این جا روی Scheduling تمرکز داریم. در نظر داشتن این تفاوت به درک بهتر برنامه زمانبندی اصلی کمک میکند.

زمانبندی اصلی یا اختصاراً MS فرایندی است که به واسطه خرد کردن یا غیرتجمعی کردن برنامه تجمعی (Aggregate Plan) پیش روی ما قرار میگیرد. در درسهای گذشته توضیح دادیم که برنامه تجمعی (Aggregate Plan) همان برنامهریزی ظرفیت برای افق زمانی میان مدت است که اولاً برای تنظیم آن حتیالمقدور محصولات را گروهبندی و تصمیمهای میانمدت را برای گروهها -نه هر محصول به طور جداگانه- اتخاذ میکنیم. ثانیاً در این برنامه راجع به موضوعاتی مثل: مقدار تولید محصولات هر گروه در ساعات عادی و اضافهکار، تعداد کارکنان عادی و پارهوقت، مقدار محصولات تولید شده به واسطه برونسپاری، موجودیهای انبار و تقاضای معوق در هر دوره یا راهکارهای مربوط به سمت تقاضا مثل تبلیغات و قیمتگذاری تصمیم میگیریم.

با این اوصاف، برای غیر تجمعی یا خُرد کردن چنین برنامهای به اجزای کوچکتر اولاً باید جای تصمیم برای گروههای مختلف محصولات، برای هر محصول به طور جداگانه برنامهریزی کنیم. ثانیاً باید افق زمانی میانمدت در برنامههای تجمعی را به افق زمانی (Time Horizon) و دورههای زمانی (Periods) کوچکتر تقسیم کنیم. مثلاً اگر افق زمانی در برنامه تجمعی «هشت ماه» بود، برنامه زمانبندی اصلی را برای «دو ماه اول» تنظیم میکنیم. همچنین اگر دورهها «یک ماه» بودند، دورههای زمانبندی اصلی را «یک هفته» تعیین کنیم. البته بدیهی است «افق زمانی» و «مدت زمان دورهها» باید متناسب با شرایط انتخاب شوند و لزوماً دو ماهه یا هفتگی نیستند. همچنین برنامه زمانبندی را در بازههای زمانی کوتاهمدت بروزرسانی میکنیم تا به تدریج بقیهی افق زمانی برنامه تجمعی را در بر بگیرد، مثلاً بعد از یک ماه، برنامه را برای دو ماه دیگر بروزرسانی میکنیم.

از آن جا که برنامهریزی زمانبندی اصلی در امتداد خرد کردن برنامه تجمعی صورت میپذیرد، باید متناسب با تصمیمهای اتخاذ شده برای آن باشد. مثلاً اگر در برنامه تجمعی مقرر شده است که در ماه اول ۲۰۰ عدد خودکار شامل مدلهای مختلف آن تولید کنیم، در برنامه زمانبندی هم باید مجموع مقادیر خودکاری که در این بازه زمانی تولید میکنیم برابر ۲۰۰ واحد باشد. البته با توجه به این که برنامه زمانبندی دائماً بروزرسانی میشود و اطلاعات جدیدی راجع به تقاضا در اختیارمان قرار میگیرد، شاید تغییراتی در آن اعمال کنیم که با برنامه تجمعی منطبق نباشد. اما در هر حال، برنامه تجمعی چهارچوب و مبنای زمانبندی اصلی است.

ورودیها و خروجیها در برنامهریزی زمانبندی اصلی

برای انجام برنامهریزی زمانبندی اصلی به اطلاعاتی نیاز داریم که در واقع ورودیهای این فرایند هستند. ورودیها شامل مواردی از جمله: نتایج پیشبینی تقاضا، مقدار سفارش مشتریان برای دورههای آینده، امکانات تولید، برنامههای کلیتر مثل برنامهریزی تجمعی، چشمانداز و ماموریت سازمان، هزینههای تولید، هزینههای نگه داشتن موجودیها، فهرست مواد، سطوح موجودیها، فرایندهای تولید مربوط به هر محصول و قطعات زیرمجموعه هر محصول، میزان دسترس به منابع و بازارها، اندازه اقتصادی دستههای تولید و زمان مورد نیاز برای تولید هر محصول هستند. اما در این میان ورودیهای اصلی را میتوانیم شامل موارد زیر بدانیم:

۱- نتایج پیشبینی تقاضا برای هر دوره، مثل این که بدانیم تقاضا در دوره اول احتمالاً به ۱۱۰ واحد و در دوره دوم احتمالاً به ۱۰۰ واحد خواهد رسید. به طور کلی از آن جا که مهمترین کارکرد برنامهریزی و کنترل ایجاد انطباق بین تقاضا و قابلیت عرضه است، نتایج پیشبینی تقاضا اهمیت فوقالعادهای دارند.

۲- مقدار محصولی که تحویل آن در آینده تعهد شده، مثل قراردادی که برای تحویل ۱۰۰ واحد محصول در دوره چهارم با شرکتی منعقد شده است. این مقادیر در واقع بخشی از تقاضای قطعی برای هر دوره را نشان میدهند که حتما باید به آنها پاسخ داده شود.

۳- مقدار موجودی باقیمانده از دورههای قبلی، مثل این که بدانیم از ابتدای دوره اول ۱۰۰ واحد محصول به عنوان موجودی در دسترس است.

این ورودیها به اندازهای اساسی هستند که معمولاً در مستندات مربوط به زمانبندی اصلی مستقیما درج میشوند تا ارتباطشان با تصمیمهای اتخاذ شده آشکار باشد. البته سایر ملاحظات نیز اهمیت زیادی دارند، مثلاً تا وقتی ندانیم محصولات در دستههای چند تایی تولید میشوند یا تولید هر محصول چه ملزوماتی دارد و چقدر زمان میبرد، نمیتوانیم زمانبندی دقیقی داشته باشیم.

مهمترین خروجیهای برنامهریزی زمانبندی اصلی عبارتند از:

۱- برنامه زمانبندی اصلی تولید (Master Production Schedule): برنامه زمانبندی اصلی تولید یا به اختصار زمانبندی اصلی (Master Schedule) اصلیترین خروجی فرایند برنامهریزی زمانبندی (Master Scheduling) است که در آن «مقدار» و «زمان» برای هر محصول تعیین میشود. برای مثال، مشخص میشود که صد واحد محصول در دوره اول و صد و بیست واحد در دوره دوم باید در دسترس قرار بکیرد. وقتی میگوییم که در یک دوره باید مقداری محصول در دسترس قرار بگیرد، منظورمان دسترسی به محصولات آمادهی تحویل یا آماده استفاده در محصول نهایی است. لذا نباید اشتباهاً آن را زمان شروع تولید تصور کنیم، چرا که ممکن است فرایند تولید زمانبر باشد و نتوانیم محصولات را در موعد مناسب عرضه کنیم. ضمن این که واحد MPS میتواند در سیستمهای مختلف تولید متفاوت باشد که جلوتر به این موضوع اشاره خواهیم کرد.

موجودی در دسترس (Projected On Hand Invenroty یا POH): مقدار موجودی است که در هر دوره بعد از پاسخ به تقاضا یا تحویل سفارشات باقی میماند. به عبارت دیگر اگر تعداد محصول مورد نیاز برای پاسخ به سفارشات یا تقاضای احتمالی در یک دوره را -حسب مورد هر کدام که بیشتر است- از مجموع محصولات آماده تحویل (یعنی مجموع موجودیهایی که از قبل مانده و محصولاتی که در همان دوره به واسطه دستور MPS در اختیارمان قرار میگیرد) کسر کنیم، موجودی در دسترس یا POH به دست میآید.

موجودی قابل قول دادن (Available To Promise Inventory یا ATP): این مقدار نشان میدهد که در هر دوره چه تعداد محصول وجود دارد که هنوز در قالب سفارش یا امور دیگر به مشتریان تعهد داده نشده است و میتوانیم قول آن را به متقاضیان دهیم.

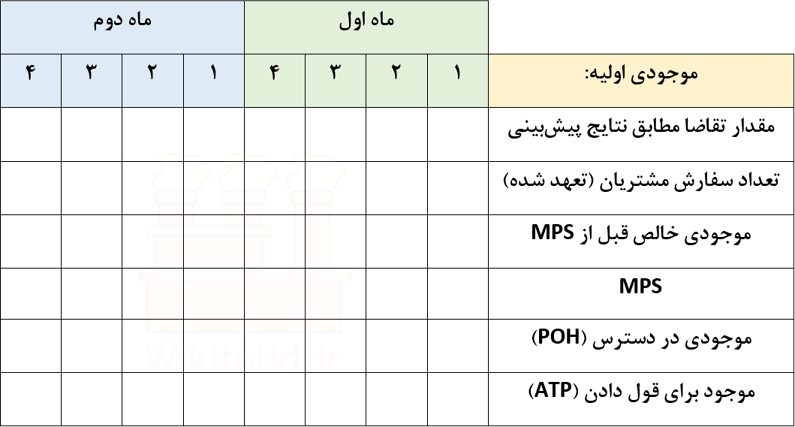

در نهایت تمام خروجیهای بالا را میتوانیم در جدول زیر نمایش دهیم. در درس بعدی چگونگی تصمیمگیری و دستیابی به این خروجیها را در قالب مثال توضیح خواهیم داد.

اما تعریف MPS و به تبع آن واحدی که برای MPS در نظر میگیریم، متناسب با نوع سیستم تولید و چگونگی پاسخ آن به تقاضا تغییر میکند. در واقع لزوماً نمیتوانیم MPS را ناظر بر «تعداد محصولات نهایی و آماده تحویل» بدانیم، بلکه گاه مجبوریم تعاریف دیگری از آن را بپذیریم.

در سیستمهای مبتنی بر Make to Stock، محصولات نهایی را تولید میکنیم، آنها را در انبار نگه میداریم و به همان شکل در اختیار مشتریان قرار میدهیم. در این حالت MPS ناظر بر «محصول نهایی» است، یعنی نشان میدهد که محصول نهایی در چه مقادیر و چه مواقعی باید در دسترس قرار بگیرد.

در سیستمهای مبتنی بر Make to Order، هیچ محصول نهایی به عنوان موجودی در انبار قرار نمیگیرد. بلکه ابتدا مشتری آن چه میخواهد را سفارش میدهد، سپس محصول بر اساس آن سفارش تولید میشود. لذا با توجه به این که بیشمار محصول متفاوت قابل تصور است، نمیتوانیم از قبل محصولات نهایی را بسازیم و در انبار قرار دهیم. در این حالت MPS معمولاً ناظر بر مواد اولیه یا منابعی است که برای ساخت محصولات مورد استفاده قرار میگیرند.

در سیستمهای مبتنی بر Assemble to Order، تعدادی اجزا یا مجموعههای مونتاژی تقریباً مشابه وجود دارد که متناسب با سفارش مشتری در کنار هم قرار میگیرند تا محصول نهایی به وجود بیاید. مثل بعضی شرکتهای خودروسازی که به مشتریان اجازه میدهند خودشان بعضی قطعات خودرو، مثل نوع صندلیها یا نوع سیستم ترمز را انتخاب کنند. یا مثل بعضی تولیدکنندگان لپتاپ که اجازه میدهند مشتریان خودشان نوع کارت گرافیک یا رم را انتخاب کنند. یا مثل سازندگان بعضی از خانههای پیشساخته که اشکال و پیکربندهای متنوع اما محدودی دارند. در این سیستم، با توجه به این که محصول نهایی باید متناسب با سفارش مشتری باشد و پیکربندی آن مشخص نیست، MPS معمولاً ناظر بر قطعات اصلی مورد نیاز برای تولید محصولات تعریف میشود.

تفکیک دورههای زمانی از لحاظ امکان تغییرپذیری

تردیدی نیست که برنامهها را میتوان اصلاح و تکمیل کرد. اما ایجاد تغییر در اولین دورههای برنامه زمانبندی، معمولا نامقدور یا بسیار پرهزینه است. برای مثال فرض کنید که برای دو هفته آینده، از قبل سفارشهایی را ثبت کردهایم و مشخص است کدام محصولات را در چه مقدار و به کدام مشتریان تحویل میدهیم. اما در این میان، مدیر فروش اطلاع میدهد که یک سفارش جدید گرفته که باید در هفته آینده تحویل داده شود. در این موارد شاید پاسخ دادن به سفارش جدید نامقدور یا مستلزم استفاده از راهکارهای پرهزینه مثل نادیده گرفتن سفارشات قبلی باشد. اما هر چه تغیبرات در ارتباط با افق زمانی دورتری باشند، اعمالشان شدنیتر و ارزانتر است.

با توجه به این که اعمال تغییر در برنامههای مربوط به دورههای مختلف، درجات متفاوتی از پیچیدگی و مقادیر متفاوتی از هزینه را در پی دارد، معمولاً دورههای زمانی را به سه گروه ثابت (اصطلاحا Frozen)، نسبتا قابل تغییر (اصطلاحا Slushy) و انعطافپذیر (اصطلاحا Liquid) تقسیم میکنند. در مورد برنامههای تنظیم شده برای دورههایی که در گروه اول قرار دارند، اصولا تغییری مثل قبول سفارش جدید یا لغو سفارش مجاز نیست، مگر مورد استثنایی اتفاق بیافتد. برای دورههایی که در گروه دوم قرار دارند، اعمال تغییر به اندازه گروه اول پرهزینه و دشوار نیست، اما در هر حال میتواند پیچیده باشد و هزینه تحمیل کند. بیشترین انعطافپذیری مربوط به گروه سوم است که میتوان به سادگی و با کمترین هزینه، سفارش جدید پذیرفت یا سفارشهای پذیرفته شده را لغو کرد.

چگونگی تقسیمبندی دورهها به نوع فعالیتها بستگی دارد و مشمول قاعده مخشصی نیست. مثلاً اگر افق زمانی ما دو ماهه باشد و آن را به هشت دوره تقسیم کرده باشیم، میتوانیم متناسب با شرایط اعلام کنیم که تغییر در سه دوره اول اصولاً امکانپذیر نیست، مگر موضوع خاصی در میان باشد. تغییر در دورههای چهار و پنجم نیز هزینهبر، اما نسبت به گروه اول در صورت نیاز بهتر است تغییرات به همین دورهها موکول شوند. اما وضعیت سایر دورهها حساسیت کمتری دارد و میتوانیم آزادانه روی آنها تغییر اعمال کنیم. بدیهی است وقتی زمان به جلو میرود و برنامه را بروزرسانی میکنیم، محدودهها تغییر میکنند و ممکن است دورهای که در گروه دوم قرار داشت، حالا به گروه اول منتقل شود و قابل تغییر نباشد.

اعتبار سنجی با برنامهریزی تخمینی ظرفیت

برای اطمینان از قابل اجرا بودن برنامه زمانبندی اصلی، معمولاً از برنامهریزی تخمینی ظرفیت استفاده میشود. با توجه به جزئیات زیاد این نوع روش و همچنین مستقل بودن موضوع آن، روش استفاده از آن را جداگانه در درسی دیگر بررسی خواهیم کرد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.