شما در حال خواندن درس کنترل فعالیت تولید (PAC): اجرای برنامههای تولید از مجموعه برنامهریزی و کنترل تولید هستید.

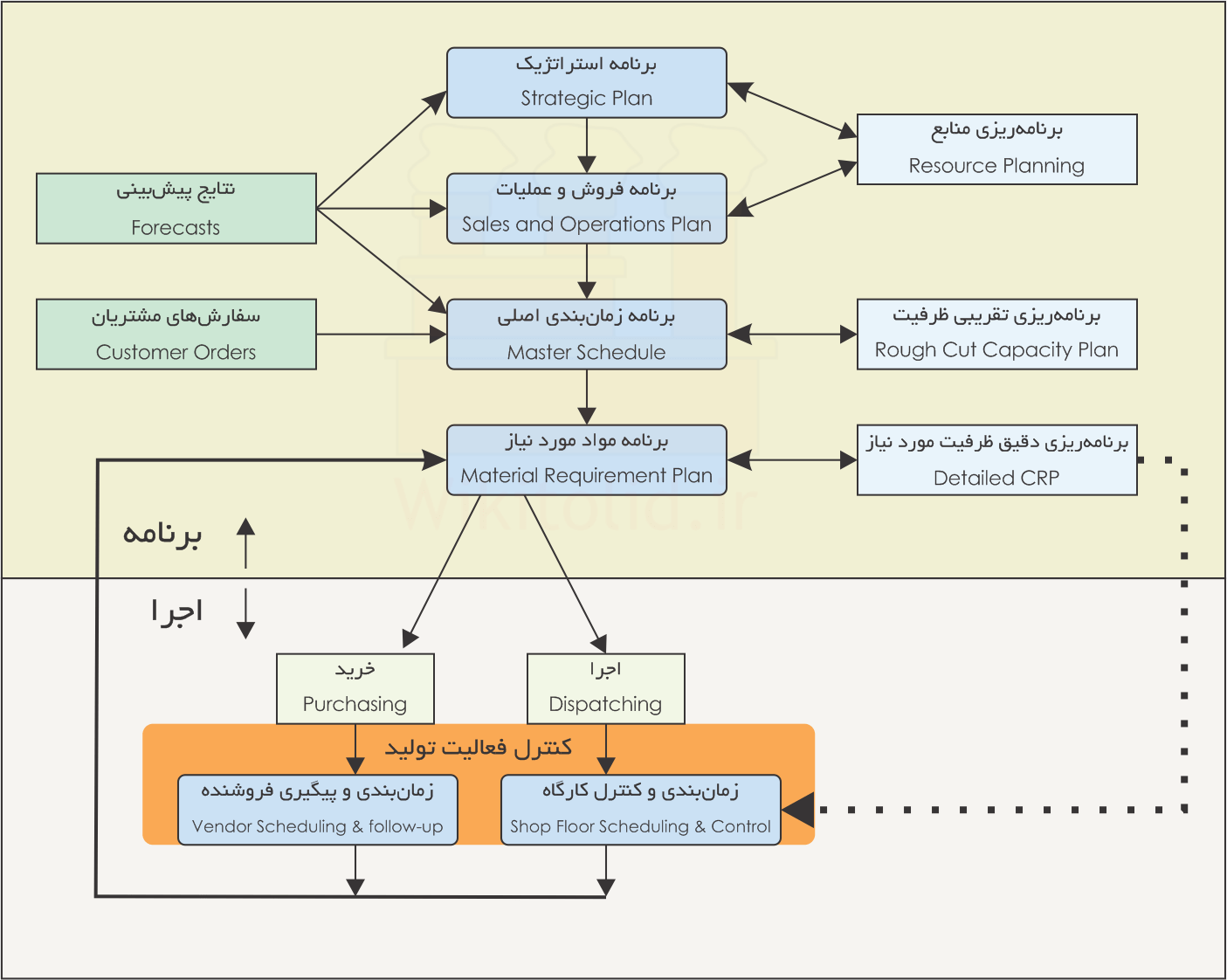

همانطور که در درس مدلی برای درک فرایند برنامهریزی تولید گفتیم، برنامهریزی و کنترل تولید را شامل دو بخش «تدوین برنامه» و «اجرای برنامه» میدانیم:

۱- بخش اول در ادامه برنامهریزی استراتژیک و با برنامهریزی تجمعی (Aggregated Planning) شروع میشود، با برنامهریزی زمانبندی اصلی (Master Scheduling) ادامه مییابد و با برنامهریزی مواد مورد نیاز (MRP) به پایان میرسد. در درسهای قبل، اقدامات مربوط به این بخش از برنامهریزی تولید را به تفصیل توضیح دادیم.

۲- بخش دوم مربوط به اجرا کردن برنامههای تنظیم شده در بخش اول است. عموم فعالیتهای این بخش راجع به خرید و ساخت اقلام مورد نیاز و انجام اقدامات نظارتی و کنترلی هستند. ناگفته نماند که انجام این فعالیتها نیز به برنامهریزی نیاز دارد، اما این برنامهها اجرایی هستند و از این لحاظ با برنامههای تنظیم شده در بخش اول فرق میکنند.

لازم به ذکر است اقداماتی که برای اجرای برنامهها انجام میدهیم، لزوماً از جنس فعالیت تولیدی (Production Activity) نیستند؛ مثلاً شناسایی فروشندگان قیمت و عقد قرارداد با آنها در شمار فعالیتهای تولیدی قرار نمیگیرند. وقتی با عینک برنامهریزی تولید به مرحله اجرای نگاه میکنیم، فقط روی مواردی تمرکز داریم که از جنس فعالیتهای تولیدی باشند. به این بخش از فعالیتهای اجرایی که در ارتباط با تولیدند اصطلاحاً Production Activity Control یا کنترل فعالیت تولید میگوییم. در این درس، بخشی از مهمترین اقدامات برای کنترل فعالیت تولید را معرفی خواهیم کرد.

چهارچوبی برای کنترل فعالیت تولید

برای این که بتوانیم فاز اجرا را دقیقتر مطالعه کنیم، مفید است مجدداً نگاهی به مدل برنامهریزی تولید داشته باشیم. تصویر زیر مدلی است که پیشتر مشابه آن را در این درس ارائه کردیم؛ اما حالا اقدامات مربوط به Production Activity Control نیز به آن ضمیمه شدهاند. این ضمیمه بر اساس مدلی تنظیم شده است که جیکوبز و همکارانش در کتاب Manufacturing Planning and Control for Supply Chain Management ارائه کردهاند. موضوع این درس ناظر به ناحیه نارنجی با عنوان کنترل فعالیت تولید است.

همانطور که در مقدمه اشاره کردیم، فقط بخشی از اقدامات اجرایی به تولید مربوط هستند. برای همین در تصویر بالا «اجرا» یا همان «اجرای برنامههای تولید با منابع داخلی سازمان» و «خرید» یا همان «خریداری اقلام مورد نیاز از تامینکنندگان» خارج از قلمرو Production Acticity Control فرض شده و فقط بخشی از آنها که در رابطه با فعالیتهای تولیدی هستند داخل محدوده آن قرار گرفتهاند. برای درک بهتر این موضوع مفید است به نکات زیر توجه کنیم:

۱. برای خرید اقلام باید اقدامات متفاوتی انجام دهیم، مثلاً باید تامینکنندگان را شناسایی کنیم، راجع به قیمت محصولات و خدمات پس از فروش استعلام بگیریم، با تامینکنندگان مذاکره کنیم، راجع به زمانبندی دریافت اقلام به توافق برسیم، قرارداد تنظیم کنیم و پیگیر اجرای قرارداد باشیم. بیشتر این فعالیتها ربطی به تولید ندارند، اما از میان آنها «زمانبندی تأمینکنندگان و پیگیری آن» در قلمرو Production Activity Control فرض شدهاند.

۲- برای تولید اقلام مورد نیاز با کمک منابع داخلی سازمان نیز باید اقدامات متفاوتی انجام دهیم. مثلاً باید ترتیب و زمان انجام کارها توسط تجهیزات مختلف، زمانبندی ارسال مواد مورد نیاز از انبارها به ایستگاههای کاری و زمانبندی حضور کارکنان را تعیین کنیم. همچنین باید روی مقادیر ورودی و خروجی تجهیزات و چگونگی انجام فرایندها نظارت داشته باشیم تا همه چیز مطابق برنامه باشد، یا در صورت نیاز برای کاهش تبعات انحراف از برنامه یا بازگشت به برنامه، اقدامات کنترلی انجام دهیم. اکثر این اقدامات از جنس فعالیتهای تولیدی هستند، لذا در تصویر «زمانبندی فعالیتهای کارگاهی و کنترل آنها» در قلمرو کنترل فعالیت تولید قرار گرفتهاند.

برنامههای ظرفیت چگونه به فاز اجرا راه مییابند؟

در تصویر میبینیم که اقدامات «اجرا» و «خرید» به بلوک «برنامهریزی مواد و برنامهریزی ظرفیت» متصل شدهاند؛ پس آن چه باید مبنای اجرا قرار بگیرد صرفاً شامل تصمیمهای اتخاذ شده در MRP نیست، بلکه شاید برنامههای تنظیم ظرفیت یا تغییر ظرفیت را نیز شامل شود. مطابق آن چه در درس مدلی برای درک فرایند برنامهریزی تولید گفتیم، بعد از برنامهریزی اولیه برای مورد نیاز (MRP) باید از انطباق میان تصمیمهای اتخاذ شده با ظرفیت منابع اطمینان حاصل کنیم. چنانچه برنامههای تنظیم شده با منابع همخوانی نداشته باشند، یکی از حالتهای زیر اتفاق میافتد:

۱- ممکن است برنامهریزی انجام شده برای مواد در مرحله MRP را اصلاح کنیم تا با ظرفیت منابع هماهنگ شود. در این حالت برای تغییر ظرفیت منابع برنامهریزی نمیکنیم، اما برنامه مواد را تغییر میدهیم و نسخه جدید آن را اجرا میکنیم.

۲- ممکن است برنامه مواد اولیه را تغییر ندهیم، اما متناسب با آن برای تغییر یا تنظیم ظرفیت برنامهریزی کنیم. مثلاً تصمیم بگیریم که ساعات کاری را افزایش دهیم، یا از نفرات بیشتری در دپارتمان تولید استفاده کنیم. در این حالت علاوه بر برنامه مواد باید برنامه تنظیم یا تغییر ظرفیت را نیز اجرا کنیم.

۳- ممکن است هم برنامه مواد را تغییر دهیم و هم برای تنظیم یا تغییر ظرفیت اقدام کنیم. در این حالت، آن چه بایستی اجرا کنیم شامل برنامه جدید مواد و برنامه تنظیم یا تغییر ظرفیت است.

بنابراین خیلی اوقات برنامههایی اجرا هم در رابطه با مواد و هم در رابطه با ظرفیت هستند. برای مثال شاید برنامهریزی کنیم که ۱۰۰ واحد از محصول را ظرف یک هفته تولید کنیم، اما ظرفیت منابع کافی نباشد و در جبران آن، مقرر کنیم که ساعت کاری افزایش یابند. در این جا برنامه اول در رابط با مواد و برنامه دوم در رابطه با ظرفیت است؛ هر دوی این برنامهها در برنامهریزی زمانبندی کارگاه تاثیرگذارند.

چرا ارتباط میان کنترل فعالیت تولید و MRP دو سویه است؟

کنترل فعالیت تولید و MRP ارتباط نزدیک و البته دو سویه دارند. بسیار اتفاق میافتد که سفارشی لغو شود، یا مقدار یک سفارش تغییر کند، یا تغییراتی در BOM ایجاد شود، یا دستگاهی از کار بیافتد و ظرفیت تولید تغییر کند. در این موارد، برنامههای مواد و به تبع آن برنامههای اجرایی تغییر میکنند. از سوی دیگر ممکن است در فاز اجرا مشخص شود که برآوردمان از ظرفیت اشتباه بوده، یا بعضی سفارشات با تاخیر ارسال شدهاند. این موارد باید برای برنامهریزی مواد و برنامهریزی ظرفیت لحاظ شوند. ضمن این که برای برنامهریزی باید مشخص باشد که کدام برنامهها قبلاً به درستی انجام شدهاند و کدام موضوعات به برنامهریزی دوباره نیاز دارند. بدین جهت در تصویر بالا، ارتباط دو سویه میان اقدامات فاز اجرا و مرحله MRP لحاظ شده است.

زمانبندی و پیگیری فروشنده

گفتیم بسیاری از اقداماتی که در ارتباط با خرید اقلام انجام میشوند از جنس فعالیتهای تولیدی نیستند، اما از میان این اقدامات، زمانبندی و پیگیری فروشنده را از جنس فعالیتهای تولیدی قلمداد میکنیم.

هدف از زمانبندی و پیگیری فروشنده این است که از تحویل به موقع اقلام مورد نیاز اطمینان حاصل کنیم؛ برای مثال مطمئن شویم که اقلام مورد نیاز در موعد مقرر به دستمان میرسند، یا اگر بخشی از آنها آماده نمیشود، از قبل مطلع شویم تا تدابیر دیگری اتخاذ کنیم. ضمن این که ممکن است تغییراتی در برنامهها به وجود بیاید که مستلزم هماهنگی مجدد با فروشندگان باشد. مثلاً از تامینکننده بخواهیم محصولی را زودتر از موعد تحویل دهد، یا محمولهای را دیرتر ارسال کند، یا مقدار سفارش را بیشتر یا کمتر کند.

امروزه متداول است که بعضی سازمانهای بزرگ، شبکه اطلاعاتی یکپارچهای با تامینکنندگان ایجاد میکنند. البته این شبکه اطلاعاتی بیشتر در ارتباط با تامینکنندگانی کاربرد دارد که روابط پایداری با سازمان داشته باشند. با کمک این شبکه اطلاعاتی، تغییر در سفارشات فوراً به اطلاع تامینکننده میرسد و ضمناً سازمان میتواند از وضعیت ساخت سفارشها، زمان ارسال یا حتی موقعیت جغرافیایی محمولهها مطلع شود. بدین ترتیب بخش زیادی از برنامههای زمانبندی و پیگیری میتواند به طور خودکار و با کمک سیستم یکپارچه پیگیری شود.

زمانبندی و کنترل کارگاه

منظور از زمانبندی کارگاه این است که تصمیم بگیریم هر کدام از دپارتمانهای کارگاه، گروهها، ماشینآلات یا نفرات چه کارهایی را به چه ترتیبی و در چه زمانی انجام دهند تا نهایتاً محصول مورد نظر مطابق برنامه، به مقدار تعیین شده و در زمان مقرر تولید شود و در دسترس قرار بگیرد.

در مورد زمانبندی فعالیتهای کارگاهی، لازم است به نکات زیر توجه کنیم:

۱- لزوماً در همهی کارگاهها و دپارتمانهای تولیدی، برنامه مکتوب و دقیقی برای همهی فعالیتها وجود ندارد. برای مثال ممکن است سرپرست کارگاه هر روز بدون برنامهریزی قبلی، مشخص کند که کدام فعالیتها زودتر انجام شوند و هر کدام از کارکنان و تجهیزات به چه فعالیتهایی اشتغال داشته باشند. این موضوع شاید از نظر مدیران تولید قابل قبول نباشد، اما اتفاق رایجی است که خیلی اوقات به نتایج مطلوب منتهی میشود. البته هر چه مقدار و تنوع کارها یا تبعات تاخیر در انجام آنها بیشتر باشد، از اثربخشی این رویه کاسته شده و نیاز به برنامهریزی دقیق افزایش مییابد.

۲- زمانبندی فعالیتها کمک میکند تا از انجام به موقع اقدامات و تحویل به موقع سفارشات تولید اطمینان حاصل کنیم. خیلی اوقات مدت زمان لازم برای انجام فعالیتها، کمتر از زمانی است که کارگاه به آن دسترسی دارد؛ در نتیجه اولویتبندی و زمانبندی فعالیتها به کاهش تبعات ناشی از تاخیر کمک میکند. ضمنا زمانبندی مناسب میتواند به کاهش هزینهها کمک کند، مثلاً شاید بتوانیم با مرتب کردن فعالیتهایی که به تنظیمات مشابه نیاز دارند، از مدت زمان لازم برای آمادهسازی دستگاه بکاهیم و به تبع آن هزینهها را کاهش دهیم.

۳- برای زمانبندی کارگاه، تکنیکهای متنوعی وجود دارد که پرداختن به آنها خارج از حوصله این درس است. اگر به کتابهای مربوط به Industrial Scheduling مراجعه کنیم، میبینیم که مسائل متفاوتی در مورد اولویتبندی انجام کارها تعریف کرده و برای هر کدام مجموعهای از روشهای ریاضی پیشنهاد دادهاند. مثلاً یک مسأله مشهور این است که اگر فقط یک ماشین داشته باشیم و بخواهیم n کار مختلف را با آن انجام دهیم، کارها با چه ترتیبی انجام دهیم تا مجموع هزینههای ناشی از تاخیر به حداقل برسد؛ در پاسخ به همین مساله ظاهراً ساده، روشها و الگوریتمهای متنوعی ارائه شده است. در صورتی که علاقمندید مطالعات کاملتری در مورد این مسائل و روشهای حل آنها داشته باشید، کتاب Production Planning and Industrial Scheduling از دیلیپ سوله و کتاب Planning and Scheduling in Manufacturing and Services از مایکل پیندو را پیشنهاد میکنیم.

۴- تعیین توالی و زمانبندی انجام فعالیتها، بیشتر برای فرایندهای کارگاهی انجام میشود. در فرایندهای تولید انبوه و تولید پیوسته، تسهیلات بر اساس فرایند تولید محصول مطابق یک زمانبندی نسبتاً تکراری کار میکنند و لازم نیست دائماً راجع به توالی و زمانبندی فعالیتهایشان برنامهریزی شود. البته نباید تصور کنیم که این سیستمها از زمانبندی بینیازند، بلکه اتفاقا در طراحی آنها تلاش میشود که بهترین توالی و زمانبندی برای یک بازه میانمدت یا طولانیمدت مبنای عمل قرار بگیرد. همچنین این سیستمها تا حدی قابل تنظیم هستند و مدیران میتوانند متناسب با شرایط تغییراتی در آنها به وجود بیاورند.

۵- برای زمانبندی کارگاه به اطلاعات متنوعی نیاز داریم که روتینگها (Routings) و لیدتایمها (Lead Times) از مهمترین آنها هستند. روتینگها نشان میدهند که برای تولید هر محصول، چه اقداماتی باید انجام شوند و هر کدام به چه نفرات یا تجهیزاتی نیاز دارند. لیدتایمها زمان مورد نیاز برای انجام اقدامات مختلف را نشان میدهند. لیدتایمها معمولاً شامل چهار جزء هستند که عبارتند از: مدت زمان مورد نیاز برای این که اقدام مورد نظر در دستور کار قرار بگیرد، مدت زمان لازم برای آمادهسازی تجهیزات جهت انجام آن، مدت زمان لازم برای جابهجایی مواد و مدت زمان لازم برای پردازش و انجام اقدام مورد نظر. تا وقتی این اطلاعات وجود نداشته باشد، عملاً تعیین زمانبندی فعالیتها امکانپذیر نخواهد بود.

ابزارهایی برای کنترل و زمانبندی کارگاه

برای زمانبندی و کنترل کارگاه، ابزارهایی وجود دارد که در ادامه به تعدادی از رایجترین آنها اشاره خواهیم کرد.

۱- گرانت چارت

گرانتچارت یکی از ابزارهای پرکاربرد در تعیین توالی و زمانبندی کارها است که قبلاً در درس زمانبندی چیست راجع به آن توضیح دادیم؛ لذا در این درس از تکرار کلیات خودداری کرده و به ارائه یک نکته جدید بسنده میکنیم.

برای تعیین توالی و زمانبندی کارها در کارگاه، متداول است که برای هر واحد کاری مثل دپارتمان، خط تولید یا دستگاه، یک گرانت چارت تهیه میکنند تا ترتیب و زمان انجام کارهای مختلف توسط آن مشخص شود. در گرانت چارت زمانبندی و ترتیب انجام کارها نشان داده میشود، پس برای تنظیم آن به لیدتایمها و روتینگها نیاز داریم. بالاتر در قالب نکته شماره ۵ توضیح دادیم که لیدتایمها معمولاً شامل چهار المان مختلف هستند؛ اما در گرانتچارتهایی که ناظر بر یک واحد کاری مشخص -مثلاً دپارتمان قالبسازی یا دستگاه اره- تهیه میشوند، معمولاً فقط زمان مورد نیاز برای آمادهسازی واحد کاری و زمان مورد نیاز برای پردازش یا انجام اقدام مورد نظر لحاظ میشود.

۲- ارزیابی دقیق آلترناتیوهای زمانبندی

یکی از مطمئنترین راهها برای تعیین توالی و زمانبندی فعالیتها این است که همه حالتهای مختلف را فهرست کنیم و ببینیم کدام حالت تناسب بیشتری با اهدافمان دارد. مثلاً فرض کنید دو کار مختلف داریم که باید به ترتیب انجام دهیم. اگر هدفمان کاهش هزینهها باشد، ارزیابی میکنیم که اگر ابتدا کار اول و سپس کار دوم را انجام دهیم، هزینه تولید هر واحد محصول چقدر میشود. سپس هزینه تولید هر واحد محصول را برای حالتی حساب میکنیم که ابتدا کار دوم و سپس کار اول انجام شود. در نهایت هر ترتیبی که هزینههای ناشی از لن کمتر است را انتخاب میکنیم.

علاوه بر کاهش مجموع هزینهها، ممکن است هدفمان را کاهش دادن میانگین تاخیر در انجام کارها، کاهش دادن حداکثر مقدار تاخیر در انجام کارها، کاهش دادن هزینههای ناشی از تاخیر در انجام کارها، کاهش هزینههای تنظیم تجهیزات، انجام بیشترین کار ممکن در زمان محدود، دستیابی به حداکثر سود یا موارد دیگر انتخاب کنیم.

با این که ارزیابی دقیق گزینهها اقدامی منطقی به نظر میرسد، اما انجام صحیح آن و دستیابی به پاسخهای بهینه معمولاً دشوار است. مثلاً هزینههای ناشی از ترتیبهای مختلف را چگونه محاسبه کنیم که به واقعیت نزدیک باشد؟ آیا میتوانیم هزینههای ناشی از بیاعتمادی مشتریان، به مخاطره افتادن جایگاه رقابتی سازمان، فرصتهای از دست رفته یا نارضایتی کارکنان را محاسبه کنیم؟ خیلی اوقات معیار مناسبی برای شناسایی انطباق گزینهها با هدف وجود ندارد، یا معیار مناسب وجود دارد اما اندازهگیری آن دشوار و پیچیده است.

ضمن این که معمولاً تعداد گزینهها زیاد است و نمیتوانیم همه آنها را با دقت مناسب ارزیابی کنیم؛ چرا که میدانیم به ازای هر n کار، !n توالی مختلف برای آنها قابل تصور است. پس اگر فقط هشت کار مختلف برای انجام دادن وجود داشته باشد، باید هزینههای مربوط به ۴۰۳۲۰ گزینه را ارزیابی کنیم. اگر به رایانه و نرمافزارهای برنامهریزی مجهز نباشیم، چنین ارزیابی بسیار زمانبر و دشوار خواهد بود. ضمن این که انجام این محاسبات صرفاً برای یک بازه چند روزه یا چند هفتهای است و مجدداً همهی محاسبات باید تکرار شوند. بدین جهت میبینیم که در منابع قدیمی، تلاش میکردند راهکارهایی برای سادهتر شدن محاسبات ارائه کنند. مثلاً الگوریتمهایی برای حذف بعضی گزینههای احتمالاً نامناسب و سادهتر شدن محاسبات پیشنهاد میکردند، یا قواعدی برای اولویتبندی پیشنهاد میدادند که دقت بسیار کمی داشتند، اما فوراً به نتیجه میرسیدند.

۳- قواعد اولویتبندی

علاوه بر ارزیابی دقیق که برای یافتن بهینهترین پاسخ انجام میشود، بعضی شاخصها و قواعد ساده برای اولویتبندی وجود دارند که دقتشان کمتر است، اما فوراً به جواب میرسند؛ به این ابزارها اصطلاحاً قواعد اولویتبندی (Priority Rules) میگویند.

اما آیا با وجود تکنیکهای ارزیابی دقیق، واقعاً قواعد اولویتبندی مفیدند؟ خیلی اوقات منطقی نیست که برای تعیین برنامه کاری ماشینآلات و نفرات، هر چند روز یک بار از الگوریتمها و محاسبات پیچیده استفاده کنیم و بهینهترین ترتیب را بیابیم. البته میدانیم که رایانههای امروزی قدرت زیادی در پردازش اطلاعات دارند و ضمناً نرمافزارهای زیادی برای برنامهریزی در دسترس قرار گرفته است، اما خریداری کردن رایانه برای کارگاه، تهیهی نرمافزارهای زمانبندی کارگاه و آموزش کارکنان برای استفاده از سیستمهای رایانهای هزینه دارد. این هزینه سبب میشود در مواردی که فعالیتهای کارگاه روتین و نسبتاً ساده است، استفاده از نرمافزار و ارزیابی دقیق یا نسبتاً دقیق به صرفه نباشد.

قواعد تعیین توالی بسیار متنوعند که در درس تعیین توالی (Sequencing) به تعدادی از آنها اشاره کردهایم. هر زمان موضوع توالییابی و زمانبندی مطرح باشد، این قواعد نیز به کار میآیند. لذا مفید است اگر قبلاً درس تعیین توالی را نخواندهاید، جهت مطالعه اقدام فرمایید.

۴- نظریه محدودیتها (TOC)

امروزه در بسیاری از سیستمهای برنامهریزی تولید، امکان تعیین زمانبندی بر اساس نظریه محدودیتها (Theory of Constraints) فراهم است. این نظریه در امتداد معرفی روش Optimized Production Technology توسط الیاهو گلدرت در کتاب Goal تشریح شده است.

گلدرت باور داشت که برای بهرهگیری حداکثر از ظرفیت واحد تولیدی باید ظرفیت منابع و زمانبندی فعالیتها بر مبنای گلوگاهها برنامهریزی شوند.

گلوگاهها بخشهایی از سیستم هستند که ظرفیت تولیدشان کمتر یا مساوی مقدار خروجی مورد نیاز است. مثلا اگر برای تولید محصول نهایی ماهیانه به صد واحد از قطعهای نیاز داشته باشیم، اما ظرفیت ماهیانه دستگاهی که آن را میسازد ۹۰ واحد در ماه باشد، آن دستگاه یکی از گلوگاههای سیستم به حساب میآید.

گلوگاههای سیستم، ظرفیت کل سیستم را محدود میکنند. مثلاً در خط تولید، اگر همه تجهیزات ظرفیت لازم برای ایجاد هزار قطعه در ساعت را داشته باشند، اما فقط ظرفیت یک دستگاه کلیدی برای تولید ۸۰۰ قطعه کافی باشد، خروجی نهایی در بهترین حالت به ۸۰۰ واحد میرسد. بدین جهت گلدرت تاکید داشت که زمانبندی باید بر اساس گلوگاهها و با هدف افزایش حداکثری ظرفیت آنها انجام شود و ضمناً برنامهریزی منابع غیرگلوگاه باید طوری باشد که به بهترین شکل از گلوگاهها پشتیبانی کنند.

البته محدودیتهای سیستم تولید فقط به ظرفیت منابع محدود نمیشود. مطابق نظریه محدودیتها، سه نوع محدودیت داریم. محدودیت اول مربوط به گلوگاهها یا کم بودن ظرفیت بعضی منابع داخلی است که توضیح دادیم. محدودیت دوم مربوط به کم بودن تقاضا در بازار نسبت به ظرفیت تولید کسبوکار است که باعث میشود نتوانیم با تمام ظرفیت تولید کنیم. محدودیت سوم مربوط به سیاستها و خطی مشیها است، مثل این که مدیران سازمان با اضافهکاری مخالفت کنند و نتوانیم از تمام ظرفیت منابع استفاده کنیم. در همهی این موارد نیز برای استفاده حداکثر از ظرفیت منابع، مناسب است حتیالمقدور برای رفع محدودیتهای موجود بکوشیم. البته بدیهی است که در بحث زمانبندی کارگاه، تمرکزمان روی محدودیتهای ناشی از ظرفیت است.

به طور کلی برای پیادهسازی نظریه محدودیتها باید از فرایند زیر پیروی کنیم:

۱- شناسایی گلوگاه سیستم.

۲- بهینهسازی گلوگاه برای بهرهبرداری حداکثر از ظرفیت آن.

۳- برنامهریزی سابر منابع طوری که به بهترین شکل از گلوگاه پشتیبانی کنند.

۴- در صورت کافی نبودن اقدامات قبلی: افزایش ظرفیت گلوگاه با تغییرات اساسی مثل تغییر در نوع تکنولوژی، افزایش تعداد تجهیزات و افزایش تعداد کارکنان.

۵- شناسایی محدودیت بعدی و بازگشتن به مراحل اول تا چهارم برای رفع محدودیتهای ناشی از آن

گلدرت در نظریه محدودیتها با بهرهگیری از مفاهیم طبل (Drum)، ضربهگیر (Buffer) و طناب (Rope) رویکردی در مورد بهینهسازی گلوگاه ارائه کرده است که به استفاده بهتر از فرایند بالا کمک میکند. به این رویکرد Drum Buffer Rope یا ِDBR میگویند.

منابع گلوگاهی مثل طبل (Drum) هستند، چون توان عملیاتی سیستم به آنها محدود است و فرایند تولید مطابق ریتم آنها جلو میرود.

گلوگاه یا به تعبیری ضربات طبل، نباید متوقف شوند. هر لحظه توقف در فعالیتهای گلوگاه به معنی توقف کل گلوگاه است، پس باید طوری برنامهریزی کنیم که گلوگاه همواره کاری برای انجام داشته باشد. برای مثال، گلوگاه نباید منتظر تمام شدن کار ایستگاههای دیگر، منتقل شدن مواد از انبار یا جابهجا شدن مواد از ایستگاه قبل بماند. برای همین مناسب است همیشه مقداری کار برای آن ذخیره کنیم که بافر (Buffer) نام دارد. مثلاً میتوانیم مقداری ماده اولیه را به عنوان بافر کنار دستگاه قرار دهیم تا وقتی قطعه اول را پردازش کرد، تولید قطعه دوم را فوراً و بدون وقفه آغاز کند. مقدار بافر نباید آنقدر زیاد باشد که نظم گلوگاه را بر هم زده و از بهرهوری سیستم بکاهد، از طرفی نباید آنقدر کم باشد که بعضی ضربات طبل از دست بروند.

برای این که مقدار بافر در محدوده مشخص و مناسب بماند، باید کارها به موقع و در مقدار مناسب به گلوگاه فرستاده شوند. به عبارتی نباید اجازه دهیم که کارها در گلوگاه تلنبار شوند و راندمان آن را کاهش دهند. لذا باید مکانیزمی مثل طناب (Rope) داشته باشیم که در موقع مناسب، کار را از ایستگاههای دیگر کشیده و به گلوگاه بیاورد. مثلاً باید سیستمی داشته باشیم که قبل از تمام شدن بافر، به ایستگاه قبلی دستور دهد که مواد اولیه را برای شارژ کردن بافر ارسال کند، این سیستم همان کار طناب را انجام میدهد.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.