شما در حال خواندن درس مثالهایی برای پردازش رکوردهای MRP از مجموعه برنامهریزی و کنترل تولید هستید.

در درس برنامهریزی مواد مورد نیاز توضیح دادیم که در این مرحله از برنامهریزی تولید، مناسب است که برای هر کدام از محصولات و المانهای سازندهشان یک جدول اطلاعاتی داشته باشیم. جدولی که مفاد آن در اصطلاح رایج رکوردهای MRP نامیده میشوند و شامل مواردی مثل: نیازمندیهای ناخالص، نیازمندیهای ناخالص، تاریخ تحویل دریافتیهای قطعی، تاریخ تحویل دریافتهای برنامهریزی شده و مقادیر موجودی در دورههای مختلف هستند.

در این درس قصد داریم رکوردهای MRP یا همان جداول اطلاعاتی را در قالب دو مثال تنظیم و پردازش کنیم؛ البته ناگفته نماند که برای درک مثالهای این درس، لازم است قبلاً درس برنامهریزی مواد مورد نیاز را مطالعه کرده باشید.

مثال اول برای رکوردهای MRP

۱- تعریف صورت مساله

محصولی به اسم Product داریم که باید به ترتیب: ۱۰۰، ۸۰ و ۴۰ واحد از آن در ابتدای هفتههای چهارم، هفتم و هشتم در دسترس ما قرار بگیرد و در همان هفتهها به مشتریان تحویل دهیم. این سفارشات را در مرحله زمانبندی اصلی تولید پردازش کردهایم و تصمیم داریم مطابق جدول زیر به آنها پاسخ دهیم:

در هر واحد Product دو عدد قطعه A و چهار عدد قطعه B به کار میرود؛ در واقع قطعات A و B اجزای سازنده محصول نهایی ما به اسم Product هستند. ساختار محصول را در تصویر زیر مشاهده میکنید.

قطعه A را به صورت آماده از بازار خریداری میکنیم و فرایند خرید آن یک هفته زمان میبرد. پس اگر امروز ۱۰۰ واحد از آن را سفارش دهیم، یک هفته زمان میبرد تا این ۱۰۰ واحد در اختیارمان قرار بگیرد و بتوانیم از آنها استفاده کنیم. از قبل با فروشندهای توافق کردهایم که ۸۰ واحد از قطعه A را در ابتدای هفته دوم به ما تحویل دهد. لازم به ذکر است که قطعه A فقط در بستههای ۸۰ عددی به فروش میرسد؛ اما اگر لازم باشد میتوانیم چند بسته از آن را سفارش دهیم، مثلاً دو بسته از آن برابر با ۱۶۰ واحد را خریداری کنیم.

قطعه B را خودمان میسازیم و فرایند تولید آن به دو هفته زمان نیاز دارد. برای این که مثال سادهتر شود، فرض میکنیم مواد لازم برای تولید B همیشه به مقدار کافی در دسترس هستند. اندازه لات تولید برای قطعه B برابر ۱۲۰ واحد است، یعنی هر بار که برای تولید این قطعه اقدام میکنیم، ۱۲۰ واحد از آن به دست میآید. البته میتوانیم در یک دوره، چند لات از قطعه B را تولید کنیم تا مقادیر بیشتری از آن در دسترس قرار بگیرد.

در ادامه رکوردهای MRP مربوط به محصول نهایی یا Product و همچنین جداول مربوط به قطعات A و B را تشکیل میدهیم. مفاد این جداول همان مواردی هستند که در درس برنامهریزی مواد مورد نیاز توضیح دادیم؛ اما برای جلوگیری از اشتباهات احتمالی، ردیف موجودی در دسترس (Projected on Hand) را به دو ردیف تقسیم کردهایم. یکی از این ردیفها موجودی در ابتدای دوره را نشان میدهد. ردیف دوم، موجودی در انتهای دوره یعنی مقداری از کالا که بعد از پاسخ به نیازهای یک دوره باقی میماند و به دوره بعدی منتقل میشود را نشان میدهد.

۲- ایجاد جدول برای Product

اولین جدولی که تشکیل میدهیم مربوط به Product است. البته شروع کارمان با این جدول صرفاً یک اقدام سلیقهای نیست، بلکه تا وقتی ندانیم چه برنامههایی برای Prodocut داریم، عملاً نمیتوانیم برای اجزای سازنده آن برنامهریزی کنیم.

اسم محصول یا کلمه Product را در سمت چپ جدول درج میکنیم. مونتاژ Product به یک هفته زمان نیاز دارد، برای همین Lead Time را برابر با یک هفته تعیین میکنیم. این محصول در دستههایی با تعداد مشخص مونتاژ نمیشود، یعنی مثلاً چنین نیست که بگوییم Product فقط در دستههای ۲۰ عددی مونتاژ میشود، لذا فیلد Lot Size را خالی رها میکنیم.

با توجه به سفارشات ثبت شده از سوی مشتریان و جدول زمانبندی اصلی، مقادیری از Product که در هر دوره نیاز داریم را در ردیف Gross Requirements وارد میکنیم. این مقادیر، همان مقادیر مندرج در جدول زمانبندی اصلی تولید هستند.

در این مثال قرار نیست که Product از سوی تامینکنندگان و به صورت آماده در اختیارمان قرار بگیرد. به عبارتی، ما قبلاً به کسی سفارش ندادهایم که Product را بسازد و به ما تحویل دهد. در نتیجه ردیف Scheduled Receipts را خالی رها میکنیم.

در ابتدای دوره اول، موجودی Product برابر صفر است. در این دوره کلاً به Product نیازی نداریم، پس هم نیازمندی ناخالص (Gross Requirement) و هم نیازمندی خالص (Net Requirement) را برابر صفر در نظر میگیریم. ضمن این که چون در دوره اول به این قطعه نیاز نداریم، برای دریافت آن نیز برنامهریزی نمیکنیم و ردیف Planned Order Receipts را خالی میگذاریم.

وضعیتی که در مورد دوره اول گفتیم، در مورد دورههای دوم و سوم نیز وجود دارد.

در ابتدای دوره چهارم، هنوز موجودی Product برابر صفر است. در این دوره همانطور که در ردیف Gross Requirements درج شده به ۱۰۰ واحد Product نیاز داریم. این نیاز ناخالص است، چون برای اعلام آن موجودیها را لحاظ نمیکنیم. اما نیازمندی خالص یا Net Requirement نشان میدهد که در هر دوره اگر از موجودیها استفاده کنیم، چند محصول دیگر برای پاسخ به نیازمندی ناخالص نیاز داریم. مثلاً اگر در یک دوره به ۱۰۰ محصول نیاز داشته باشیم (نیازمندی ناخالص) و ۲۰ واحد از آن موجود باشد، نیازمندی خالص در آن دوره برابر ۸۰ واحد است. اما برای دوره چهارم، محصولی از قبل موجود نیست که از آن استفاده کنیم، در نتیجه مقادیر ردیف Gross Requirements را بدون اعکال تغییر در ردیف Net Requirements وارد میکنیم.

وضعیتی که در مورد دوره چهارم گفتیم، در مورد دورههای هفتم و هشتم نیز وجود دارد.

در ردیف Planned Order Receipts باید تصمیم بگیریم که آیا به نیازمندیهای خالص پاسخ دهیم یا به هر علت از پاسخ به آنها خودداری کنیم. ضمن این که شاید تصمیم بگیریم، مقدار بیشتر یا کمتری از Product را نسبت به نیازمان تامین کنیم. در این مثال، تصمیم بر این است که در هر دوره، همان مقدار محصولی که به طور خالص نیاز داریم را در دسترس قرار دهیم. لذا مقادیر ردیف Gross Requirements را در ردیف Planned order receipts تکرار میکنیم.

در ردیف Planned Order Releases باید مشخص کنیم که تصمیمهای اتخاذ شده در ردیف Planned Order Receipts از چه زمانی اجرا شوند تا محصول به موقع در دسترس قرار بگیرد. مونتاژ Product یک هفته زمان میبرد؛ پس مقادیر ردیف Planned Order Receipts را یک دوره عقبتر میبریم و در ردیف Planned Order Releases درج میکنیم.

۳- ایجاد جدول برای قطعه A

اسم قطعه A را جلوی عبارت Item و زمان مورد نیاز برای تهیه آن را جلوی عبارت Lead Time درج میکنیم. این قطعه در بستههای ۸۰ عددی به فروش میرسد، پس Lot Size را ۸۰ وارد میکنیم.

برای درج مقادیر Gross Requirements باید ببینیم در هر دوره چه مقدار از قطعه A نیاز داریم. در ردیف Planned Order Releases در جدول Product تصمیم گرفتیم که فرایند مونتاژ Product در دورههای سوم، ششم و هفتم آغاز شود؛ بنابراین قطعه A باید در این دورهها در دسترس قرار بگیرد. ضمناً برای مونتاژ هر واحد Product به دو قطعه A نیاز داریم، پس مقادیر ردیف Planned Order Releases در جدول Product را دو برابر کرده و آنها را در ردیف Gross Requirements در جدول مربوط به قطعه A وارد میکنیم.

در دوره اول به قطعه A نیاز نداریم، بنابراین هم مقدار موجودیهای ناخالص (Gross Requirements) و هم مقدار موجودیهای خالص (Net Requirements) را برابر صفر قرار میدهیم.

در صورت مساله گفتیم که با از یک فروشنده ۸۰ واحد از قطعه A را خریداری کردهایم و این سفارش را در آغاز دوره دوم تحویل میگیریم. بنابراین در ستون دوم از ردیف Scheduled Receipts مقدار ۸۰ را وارد میکنیم. به واسطه دریافت این سفارش، موجودی قطعه A در ابتدای دوره دوم به ۸۰ واحد میرسد، پس آن را در ردیف Projected On Hand (Beginning) درج میکنیم. اما با توجه به این که در دوره دوم از قطعه A استفاده نمیکنیم، این ۸۰ واحد تا پایان دوره موجود میماند و لذا موجودی در پایان دوره را نیز ۸۰ واحد درج میکنیم.

در دوره سوم نیز به قطعه A نیاز نداریم، بنابراین موجودی ۸۰ واحد باقی میماند.

در دوره چهارم به ۲۰۰ قطعه A نیاز داریم که ۸۰ واحد از آن را به واسطه موجودیها تامین میکنیم؛ بنابراین نیازمندی خالص در این دوره برابر ۱۲۰ واحد است، یعنی برای تامین تمام ۲۰۰ واحد باید ۱۲۰ قطعه دیگر نیز تامین کنیم. برای تهیه این ۱۲۰ واحد باید مقداری قطعه A را خریداری کنیم، طوری که در دوره چهارم به دستمان برسد. این قطعه فقط در بستههای ۸۰ عددی به فروش میرسد؛ لذا باید دو بسته از آن برابر با ۱۶۰ واحد خریداری کنیم؛ مقدار ۱۶۰ را در ردیف Planned Order Receipts درج میکنیم. با خرید ۱۶۰ واحد از قطعه A و تحویل آن در دوره چهارم، ۱۲۰ واحد از آن برای پاسخ به نیازمندیهای خالص مصرف میشود و در پایان دوره ۴۰ واحد از قطعه باقی میماند، برای همین موجودی در پایان دوره چهارم را ۴۰ واحد منظور میکنیم.

در دورههای پنجم و ششم به قطعه A نیاز نداریم و موجودی ۴۰ واحد باقی میماند.

در دوره هفتم به ۱۶۰ واحد از قطعه A نیاز داریم، اما ۴۰ واحد موجودی باقی میماند، لذا نیازمندی خالص یا Net Requirement را ۱۲۰ واحد درج میکنیم. برای تهیه این ۱۲۰ واحد، باید ۱۶۰ واحد قطعه A خریداری کنیم، پس این مقدار را در ردیف Order Planned Receipts وارد میکنیم. از این مقدار ۴۰ واحد در پایان دوره هفتم به عنوان موجودی باقی میماند و آن را در ردیف Projected On Hand (End) درج میکنیم.

در دوره هشتم به ۸۰ واحد قطعه A نیاز داریم که ۴۰ واحد از آن را با موجودیها پاسخ میدهیم؛ پس نیازمندی خالص برابر ۴۰ واحد است. برای تامین این ۴۰ واحد مجبوریم ۸۰ واحد از قطعه A خریداری کنیم. از این ۸۰ واحد، ۴۰ واحد در پایان دوره هشتم به عنوان موجودی باقی میماند.

فرایند خرید A یک هفته زمان میبرد، پس مقادیر ردیف Planned Order Receipts را به اندازه یک هفته به دورههای قبلتر انتقال میدهیم و در ردیف Planned Order Releases وارد میکنیم.

۴- ایجاد جدول برای قطعه B

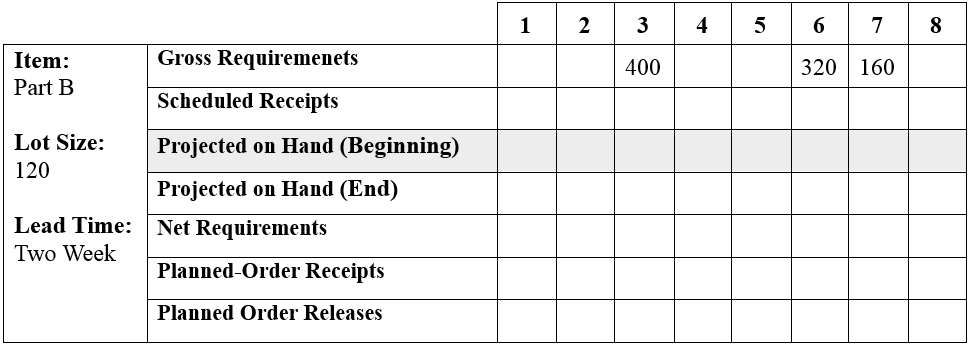

اسم این قطعه و زمان مورد نیاز برای تامین آن را درج میکنیم. این قطعه را فقط میتوانیم در دستههای ۱۲۰ عددی تولید کنیم، پس اندازه لات را ۱۲۰ وارد میکنیم.

برای تکمیل Gross Requirements باید ببینیم در هر دوره به چقدر از قطعه B نیاز داریم. برای Product مقرر کردیم که مونتاژ آن در دورههای سوم، ششم و هفتم شروع شود؛ پس قطعه B باید در این دورهها در دسترس قرار بگیرد. برای مونتاژ هر Product به چهار قطعه B نیاز داریم، پس مقادیر Planned Order Releases در جدول Product را ۴ برابر کرده و در ردیف Gross Requirements در جدول قطعه B وارد میکنیم.

برای دورههای اول و دوم به قطعه B نیاز نداریم، پس ردیفهای Gross Requirements و Net Requirements را رها میکنیم. در این دورهها قرار نیست هیچ مقداری از قطعات B تولید شده به ما تحویل داده شوند، پس Scheduled Receipts را نیز رها میکنیم. ضمناً نه تنها از قبل برنامهای برای تحویل گرفتن قطعه B نداریم، که برنامه جدیدی هم برای تولید قطعه B و دریافت آن در دورههای اول و دوم تنظیم نمیکنیم، زیرا در این حالت قطعه B بیمصرف باقی مانده و هزینههای انبارداری را افزایش میدهد؛ پس ردیف Planned Order Receipts را هم خالی میگذاریم.

برای دوره سوم به ۴۰۰ واحد از قطعه B نیاز داریم. از قبل قطعه B موجود نیست و باید تمام آن را بسازیم، پس مقدار ۴۰۰ را برای نیازمندی خالص یا Net Rquirement درج میکنیم. این قطعه در دستههای ۱۲۰ تایی تولید میشود، پس برای این که ۴۰۰ واحد از آن داشته باشیم، باید چهار دسته از آن را تولید کنیم که برابر ۴۸۰ واحد است؛ پس مقدار ۴۸۰ را در ردیف Planned Order Receipts وارد میکنیم.

در دوره سوم ۴۸۰ واحد از B به دستمان میرسد که از این مقدار ۴۰۰ واحد را استفاده میکنیم و ۸۰ واحد به عنوان موجودی در پایان دوره باقی میماند. از آن جا که این مقدار لزوماً در ابتدای دوره تحویل داده نمیشود، مقدار موجودی در ابتدای دوره را صفر در نظر گرفته و خانه مربوط به خالی رها میکنیم.

در دورههای چهارم و پنجم به قطعه B نیاز نداریم و موجودی آن برابر ۸۰ واحد ثابت میماند.

در دوره ششم به ۳۲۰ واحد از قطعه B نیاز داریم که با احتساب موجودیها، نیازمندی خالص را ۲۴۰ واحد درج میکنیم. برای در دسترس قرار گرفتن این مقدار از قطعه B به ردیف Planned Order Receipts رفته و برنامهریزی میکنیم که دو دسته ۱۲۰ عددی برابر مجموعاً ۲۴۰ واحد قطعه B تولید شود و در دوره ششم در دسترس قرار بگیرد. تمام این ۲۴۰ قطعه مورد استفاده قرار میگیرند، لذا موجودی در پایان دوره ششم به صفر میرسد.

در دوره هفتم به ۱۶۰ واحد از قطعه B نیاز داریم. موجودی در ابتدای دوره برابر صفر است، لذا تمام این ۱۶۰ واحد باید در همین دوره در دسترس قرار بگیرند؛ لذا برنامهریزی میکنیم که دو دسته از قطعه B برابر ۲۴۰ واحد تولید شود. در این حالت ۸۰ واحد موجودی در پایان دوره باقی میماند.

در نهایت مقادیر مندرج در ردیف Planned Order Receipts را با در نظر داشتن لید تایم به اندازه دو هفته عقب میبریم و در ردیف Planned Order Releases درج میکنیم.

مثال دوم برای رکوردهای MRP

فرض کنید دو محصول با اسم Product 1 و Product 2 داریم. هر یک واحد از Product 1 شامل یک عدد قطعه A و دو عدد قطعه B و هر یک واحد از Product 2 شامل دو عدد قطعه A و چهار عدد قطعه D است. پس همانطور که میبینیم قطعه A در هر دو محصول Product 1 و Product 2 به کار میرود.

مطابق برنامه زمانبندی اصلی، Product 1 و Product 2 باید مطابق جدول زیر در دسترس قرار بگیرند:

زمان مورد نیاز برای مونتاژ Product 1 ثابت نیست و بستگی به حجم کار دارد. اگر تعداد Product 1 که قرار است مونتاژ کنیم کمتر از ۵۰ واحد باشد، دو هفته زمان میبرد؛ اما اگر از ۵۰ الی ۱۰۰ واحد باشد، سه هفته زمان نیاز داریم.

زمان مورد نیاز برای مونتاژ Product 2 نیز بستگی به حجم کار دارد؛ طوری که اگر تعداد محصول مورد نظر کمتر از ۱۰۰ واحد باشد، این فرایند به یک هفته زمان نیاز دارد.

قطعه A در دستههای ۱۰۰ تایی تولید میشود و برای تولید هر دسته از آن به یک هفته زمان نیاز است؛ لذا تولید ۱۰۰ واحد از قطعه A به یک هفته و تولید ۲۰۰ واحد از آن به دو هفته زمان نیاز خواهد داشت. البته از دورههای قبل، مقداری از قطعه A باقی مانده و به واسطهی آنها ۲۰ واحد از این قطعه در ابتدای دوره اول موجود است.

اطلاعات مربوط به قطعه B را ارائه نمیکنیم، زیرا در این مثال میخواهیم فقط جدول قطعه A را ایجاد کنیم.

مطابق توضیحات اخیر و آن چه از مثال اول آموختیم، جداول Product 1 و Product 2 را تشکیل میدهیم.

برای تکمیل ردیف Gross Requirements از جدول مربوط به قطعه A مناسب است یادآوری کنیم که برای ایجاد هر واحد Product 1 به یک واحد از قطعه A و برای ایجاد هر واحد Product 2 به دو واحد از قطعه A نیاز داریم. بر این اساس ردیف Gross Requirements را به شرح زیر کامل میکنیم:

۱- مونتاژ ۴۰ واحد از Product 1 در دوره دوم شروع میشود و برای انجام آن به ۴۰ واحد از قطعه A نیاز داریم.

۲- مونتاژ ۶۰ واحد از Product 1 در دوره چهارم شروع میشود و برای انجام آن به ۶۰ واحد قطعه A نیاز داریم. ضمناً در همین دوره، مونتاژ ۸۰ واحد از Product 2 شروع میشود که برای انجام آن به ۱۶۰ واحد قطعه A نیاز داریم. لذا مجموعاً در این دوره به ۲۲۰ واحد از قطعه A نیاز داریم.

۳- مونتاژ ۱۰۰ واحد از Product 2 در دوره پنجم شروع میشود و برای انجام آن به ۲۰۰ واحد از قطعه A نیاز داریم.

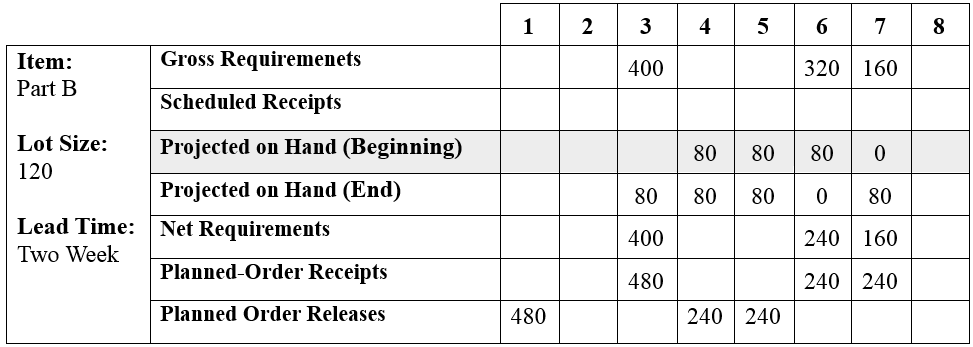

در مورد تکمیل سایر ردیفها، همان توضیحات مثال اول کفایت میکند و نکته جدیدیوجود ندارد. در تصویر زیر، نمونهای از جدول تکمیل شده برای قطعه A را مشاهده میکنید.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.