شما در حال خواندن درس پارادایمهای تولید از مجموعهی «مفاهیم و اطلاعات اولیهی تولید» هستید.

یکی از اقدامات مؤثر برای درک بهتر سیستمهای تولید، مطالعه تحولات پارادایم تولید (Production Paradigm) در گذر زمان است. البته همانطور که در درس تولید و ساخت گفتیم، تولید مصادیق زیادی دارد و از تنظیم یک نوشته تا ایجاد یک هواپیما را در بر میگیرد. بدین جهت شناسایی پارادایمهای حاکم بر تمام مصادیق تولید مثل کشاورزی، ایجاد محتوا، ساخت، فراوری و امثالهم دشوار است.

با این حال معمولاً آن چه در منابع به عنوان تغییرات پارادایم «تولید» مطالعه میشود، در واقع تغییرات پارادایم «ساخت» است؛ ضمن این که میدانیم ساخت نوع خاصی از تولید است که مصادیق کمتری دارد. ما نیز در این درس میخواهیم پارادایمهای ساخت (Manufacturing Paradigms) را مطالعه کنیم، اما چون عنوان پارادایمهای تولید برای مخاطبان آشناتر است، استفاده از آن را ترجیح دادیم.

نگاهی به مفهوم پارادایم و مطالب این درس

پارادایم چهارچوب فکری حاکم بر یک جامعه در موضوعی خاص است که خیلی از نظریهها، فرضیهها، معیارها، الگوها و ارزشها از آن تاثیر میگیرند. به عنوان مثال، زمانی ستاره شناسان اروپایی باور داشتند که خورشید دور زمین میچرخد، اما چندی بعد پارادایم دیگری حاکم شد و اکثریت پذیرفتند که زمین به دور خورشید میچرخد. البته چنین نیست که تمام اعضای یک جامعه، پارادایم حاکم را بپذیرند و از آن پیروی کنند، بلکه معمولاً گروهی به آن انتقاد دارند و خلاف آن میاندیشند. ضمن این که در هر دوره زمانی، گروههای مختلف مردم از چهارچوبها و باورهای ذهنی متفاوتی پیروی میکنند. لذا اصولاً نمیتوانیم در هیچ موضوعی به طور مطلق راجع به پارادایم حاکم بر تمام مردمان جهان و در همه دورههای زمانی اظهارنظر کنیم، بلکه باید یک جامعه مشخص را در نظر بگیریم.

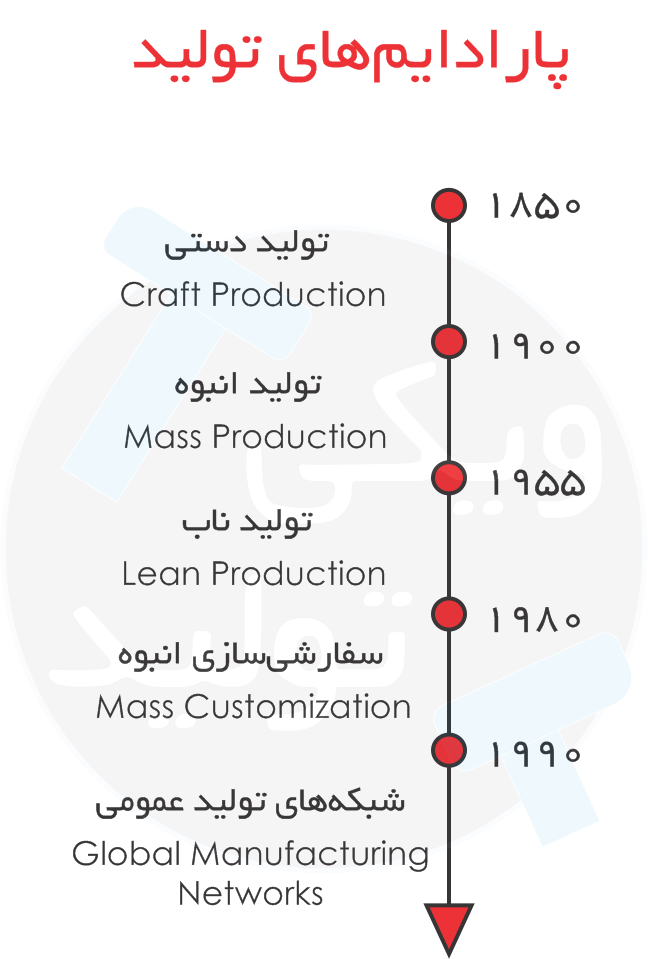

در این درس اکثریت تولیدکنندگان پیشتاز را به عنوان یک جامعه خاص در نظر گرفته و تغییر پارادایم حاکم بر آنها را مطالعه میکنیم؛ این تولیدکنندگان در صدد یافتن روشها و الگوهای جدید هستند یا حداقل تا حد امکان از این روشها و الگوها پیروی میکنند. برای مثال از حوالی ۱۹۰۰ پیشتازان صنعت که اکثراً در اروپا بودند، در صدد بهرهبرداری از ظرفیتهای جدید و برخورداری از مزایای تولید انبوه برآمدند. از حوالی ۱۹۵۵ به تدریج این گروه از تولیدکنندگان از پارادایم تولید ناب و از حوالی ۱۹۸۰ از پارادایم سفارشی سازی انبوه پیروی کردند.

اما گفتنی است که به تدریج با پیچیدهتر شدن واحدهای تولیدی و مدلهای کسبوکار، پارادایمهای متفاوتی میان تولیدکنندگان پیشتاز حاکم شد و بدین جهت نمیتوانیم همه آنها را ذیل یک گروه مشترک قرار دهیم. به عبارتی، جامعهای که برای این درس انتخاب کردیم، فقط تا مقطعی از زمان کاربرد دارد که پیشتازان صنعت شبیه هم فکر میکردند، حال آن که امروز وضعیت پیچیدهتر از آن است که یک پارادایم خاص را حاکم بر همه تولیدکنندگان بدانیم. برای همین در این درس از بررسی پارادایمهای عصر حاضر خودداری کرده و به مواردی میپردازیم که در دهههای اخیر حاکم بودهاند. البته که فعلاً همین میزان بررسی برای درک سیستمهای تولیدی رایج کافی است، چرا که کماکان بیشتر واحدهای تولیدی کشورمان از چهارچوبهای قدیمی پیروی میکنند.

اگر بخواهیم پارادایمهای کنونی تولید را مطالعه کنیم یا در صدد پیشبینی تغییرات آن در آینده باشیم، لازم است که جوامع دقیقتری را تعریف کرده و هر کدام را به طور مستقل بررسی کنیم. به عنوان مثال در کتاب Current Advances in Mechanical Engineering مقالهای با عنوان Manufacturing Paradigms منتشر شده که در آن، پارادایم آیندهی ساخت در کشورهای صنعتی مثل آلمان، آمریکا و ژاپن به صورت جداگانه پیشبینی شدهاند. با این وجود حتی چنین تلاشی کافی نیست، زیرا به سختی میتوان تصور کرد که همه تولیدکنندگان یک کشور از چهارچوب واحدی پیروی کنند. به ویژه سالها است که گستره فعالیتهای تولیدی به بیرون از مرزهای کشورها کشیده شده و بسیاری از محصولات با مشارکت تولیدکنندگانی در نقاط مختلف جهان تولید میشوند.

مروری بر تحولات پارادایم تولید در گذر زمان

تا قبل از انقلاب صنعتی در قرن هجده، صنعت به معنای امروزی آن وجود نداشت و اعم فعالیتهای تولیدی به کمک نیروی انسانها و ابزارهای ساده انجام میشدند. در آن دوران، تولید یک فعالیت نظاممند و ساختار یافته به حساب نمیآمد، برای همین معمولاً داستان پارادایمهای تولید را از اواسط قرن هجدهم و بعد از انقلاب صنعتی اول روایت میکنند. گفتنی است که ظرفیتهای به وجود آمده بعد از انقلاب صنعتی به اندازهای تاثیرگذار بود که در کمتر از یک قرن، پارادایمهای متفاوتی بر جامعه تولیدکنندگان حاکم شد. در تصویر زیر سیر تحولات این پارادایمها را مشاهده میکنید، ضمن این که در ادامه توضیحاتی راجع به آنها ارائه خواهیم کرد.

پارادایم تولید دستی

(Craft Production)

همانطور که اشاره کردیم، تا قبل از انقلاب صنعتی به دلیل فقدان زیرساختهای مناسب، نیروی دست انسان یک عامل اساسی برای تولید محسوب میشد. برای همین پارادایم تولید دستی حکمفرما بود و عموم باور داشتند که تولید یک فعالیت یدی است.

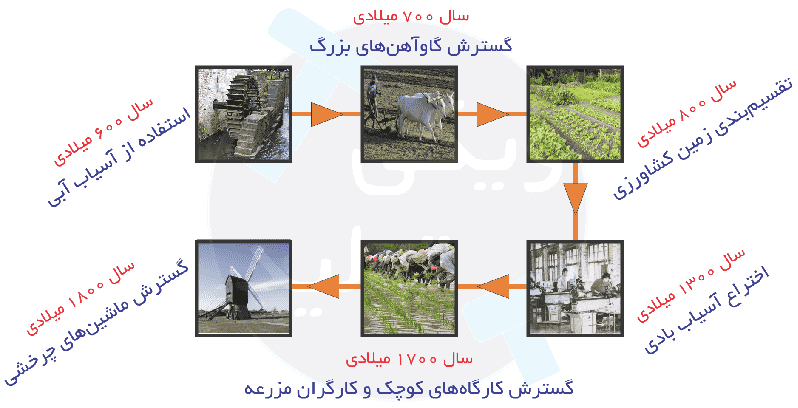

البته قبل از صنعتی نیز تحولات مثبت زیادی در عرصه تولید اتفاق افتاده است. نمونهای از تحولات توسعه ابزارهایی مثل کورههای حرارتی، تبر، گاو آهن، آسیابهای آبی و آسیابهای بادی بوده است. این ابزارها کمک میکردند که تولید کمتر به نیروی انسان وابسته باشد و سادهتر انجام شود؛ اما تاثیر این ابزارها در حدی نبود که چهارچوب فکری جامعه تغییر کند و تولید را فعالیتی مستقل از نیروی انسان به حساب بیاورند.

تصویر زیر بعضی از مهمترین تحولات در حوزه تولید تا قبل از انقلاب صنعتی را نشان میدهد. این تحولات عموماً در ارتباط با فعالیتهای کشاورزی هستند، چرا که در آن زمان کشاورزی یکی از مهمترین فعالیتهای تولیدی بود و صنعتی پیشرو به حساب میآمد.

در حوالی سالهای ۱۸۵۰ تا ۱۹۰۰ میلادی، با این که انقلاب صنعتی اتفاق افتاده بود، کماکان بسیاری از تولیدکنندگان نمیخواستند یا نمیتوانستند از ظرفیتهای جدید بهرهبرداری کنند و به پارادایم تولید دستی وفادار ماندند. امروزه نیز کماکان در بعضی صنایع، پارادایم تولید دستی حکمفرما است و تولیدکنندگان علاقهای به جایگزین کردن چارچوب فکری خود ندارند. مثلاً در کشورمان، بسیاری از افرادی که به خاتمکاری و فیروزهکوبی اشتغال دارند، استفاده از نیروی دست را ترجیح میدهند و از الگوهای پارادایم تولید دستی پیروی میکنند.

در چنین صنایعی، استفاده از روشهای دستی نه تنها اشکال ندارد که میتواند یک مزیت باشد. بسیاری از مشتریان، محصولاتی مثل فرش یا ظرفهای مینیاتوری را یک اثر هنری میدانند و محصولی را ترجیح میدهند که توسط یک صنعتگر -و نه ماشینآلات- ایجاد شده باشد. اما در نقطه مقابل استفاده از روشهای دستی برای محصولات تکنولوژیک قابل دفاع نیست و کمکی هم به ایجاد مزیت رقابتی نمیکند، بدین جهت میبینیم که خودروسازان یا تولیدکنندگان لوازم خانگی مدتهاست که از پارادایم تولید دستی عبور کردهاند.

در جوامعی که پارادایم تولید دستی حاکم است، معمولاً شاهد موارد زیر هستیم:

فعالیتهای تولیدی معمولاً در کارگاه و در بستر استقرار فرایندی انجام میشوند.

محصولات به واسطهی مهارت و هنر صنعتگران تولید میشوند و طراحان، ابزارها و ماشینآلات نقش کمتری دارند.

معمولاً محصولات تولید شده تفاوت دارند، مثلاً ظاهر محصولات از لحاظ بعضی جزئیات متفاوت است، یا یک محصول کیفیت بیشتری نسبت به محصولات دیگر دارد. به طور کلی انسانها نمیتوانند یک کار را همیشه به شکلی واحد انجام دهند، مگر از ابزارها و تجهیزات دقیق استفاده کنند.

خیلی اوقات محصولات بر اساس سفارش مشتریان تولید میشوند، مثلاً مشتری از صنعتگر میخواهد که محصولی مثل میز را بر اساس ویژگیهای مورد نظر او بسازد. دلیل این اتفاق، محدودیت زمانی صنعتگر و کم بودن مقدار تولید است. معمولاً صنعتگران ترجیح میدهند وقت و انرژی محدود خود را صرف محصولی کنند که باب میل مشتری باشد و سادهتر به فروش برسد، لذا حتیالمقدور محصولات را بر اساس سفارش مشتریان میسازند. البته گاهی صنعتگران بنا به تجربیات قبلی میدانند که تقاضای کافی برای نوع خاصی از محصول وجود دارد؛ لذا منتظر سفارش نمیمانند و آن را تولید میکنند تا بدین ترتیب وقفهای در کار به وجود نیاید و ظرفیت تولید افزایش یابد.

تولید دستی، ظرفیت تولید اندکی دارد. به همین علت، معمولاً محصولات تولیدکنندگان در بازارهای محلی و در شعاع محدودی از کارگاه عرضه میشوند. البته این قاعده در مورد محصولاتی که ارزش زیادی دارند و تقاضا برای آنها کم است، صادق نیست. مثلاً فرش دست بافت ارزش زیادی دارد و شاید نتوان آن را در بازارهای محلی به قیمت مناسب فروخت، لذا در غالب موارد آن را در بازارهای غیرمحلی یا حتی بینالمللی عرضه میکنند. اما در مورد محصولی مثل شیر محلی یا یک کالای تزئینی ساده، معمولاً تفاوت قیمت در بازارهای مختلف به اندازهای نیست که پرداخت هزینههای حملونقل و عرضه محصول در بازارهای دیگر توجیهپذیر باشد.

پارادایم تولید انبوه

(Mass Production)

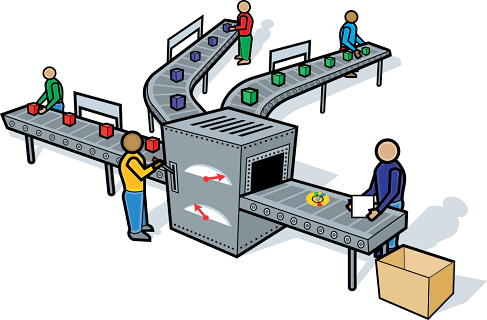

از حوالی سال ۱۹۰۰ میلادی، بسیاری از تولیدکنندگان با استفاده از خط تولید توانستند محصولات را به صورت استاندارد، تکرار شونده و در مقدار زیاد تولید کنند. البته گفتنی است که برای پیروی از پارادایم تولید انبوه لزوماً قرار نیست که تمام محصولات در مقدار انبوه تولید شوند، بلکه تولیدکننده ممکن است متناسب با شرایط بعضی محصولات را در مقدار انبوه و بعضی را در مقدار کم تولید کند.

پیادهسازی خط تولید به ملاحظاتی نیاز دارد که بخش مهمی از آنها را در مجموعههای دیگر ویکیتولید بررسی خواهیم کرد. اما در حد کلیات، تولیدکنندگان برای تولید یک محصول در مقدار انبوه، اقدامات زیر را انجام میدهند:

۱. یک شکل استاندارد و مشخص برای محصول مورد نظر تعریف میکنند. مثلاً یک تولیدکننده که قبلاً صندلیهای چوبی را در طرحهای مختلف میساخت، حالا باید یک صندلی با ویژگیهای مشخص و استاندارد طراحی کند. در تولید انبوه راهکاری که باعث افزایش مقدار تولید میشود: بهینهسازی فرایند تولید برای انجام مجموعهای از کارهای ثابت است. این راهکار زمانی معنا پیدا میکند که محصول مشخصی داشته باشیم، زیرا اگر قرار به تولید محصولات متنوع باشد، کارهای مختلفی باید انجام شود و نمیتوانیم تسهیلات را آن چنان که باید متناسب با همه آنها بهینهسازی کنیم.

۲- محصول را به اجزای بیشتری تقسیم میکنند تا بعداً بتوانند فرایند تولید آن را به اجزای سادهتری تفکیک کنند. مثلاً جای این که صندلی را یکپارچه بسازند، بدنه و پایههای آن را جداگانه میسازند و بعداً به هم متصل میکنند. به طور کلی هر چه یک محصول به مجموعهها و قطعات بیشتری تقسیم شود، تولید آن سادهتر خواهد بود. مثلاً یک صندلی چوبی را تصور کنید. اگر بخواهیم این صندلی را به طور یکپارچه بسازیم و از اتصالات استفاده نکنیم، تولید آن بسیار دشوار و زمانبر خواهد بود. اما وقتی آن را به پایه، نشیمن و پشتی تقسیم میکنیم، برای تولید آن کافی است چند تکه چوب را به اشکال ساده برش دهیم و با میخ به هم وصل کنیم.

۳- مجموعه اقداماتی که باید برای تولید محصول انجام شود را به فعالیتهای سادهتر و کوچکتر تقسیم میکنند. مثلاً تولید پایه صندلی را به سه فعالیت شامل: «برشکاری چوب خام»، «مسطح کردن سطوح چوب» و «رنگ کردن سطوح» تقسیم میکنند.

۴- برای انجام هر کدام از فعالیتها، ایستگاههای کاری مختص به آن را طراحی میکنند. البته گاه یک ایستگاه کاری برای چند فعالیت مختلف استفاده میشود، اما حتیالمقدور هر ایستگاه باید یک کار دقیق و مشخص انجام دهد. مثلاً ایستگاه اول میتواند فقط مختص برشکاری چوب در یک اندازه مشخص باشد. ضمن این که شاید برشکاری چوب را نیز به فعالیتهای کوچکتری تقسیم کنند و ایستگاههای بیشتری به آن اختصاص دهند، مثلاً ایستگاه اول فقط چوب را به طور عرضی و ایستگاه دوم فقط آن را به طور افقی برش دهد.

۴- ایستگاهها را متناسب با وظایف آنها تا حد امکان بهینهسازی میکنند. هر چه وظایف یک ایستگاه جزئیتر و دقیقتر باشد، بهینهسازی آن سادهتر است. مثلاً برای برشکاری، ترتیبی اتخاذ میکنند که قطعات خودشان زیر اره قرار بگیرند، مقدار مشخصی جلو بروند، اره روی آنها قرار بگیرد، برشکاری انجام شود، قطعه برش خورده در یک جعبه قرار بگیرد، قطعه خام جلوتر بیاید، دوباره برشکاری انجام شود، قطعه دوم در جعبه قرار بگیرد و این ترتیب ادامه یابد. بدین ترتیب ظرفیت تولید افزایش و هزینههای تولید کاهش مییابد.

۵- تلاش میکنند که عملکرد ایستگاهها با هم هماهنگ باشد و این هماهنگی پایدار بماند. فعالیت خیلی از ایستگاهها به هم وابسته است، لذا اگر ظرفیت یک ایستگاه کم باشد، بقیه ایستگاهها تحت تاثیر آن محدود میشوند و ظرفیت کل سیستم کاهش مییابد. این موضوع را میتوانید با جزئیات بیشتر در درس بالانس خط تولید و درس کنترل فعالیتهای تولید مطالعه کنید.

درست است که خط تولید به کاهش هزینه تولید هر واحد محصول منتهی میشود، اما پیادهسازی آن به سرمایهگذاری قابل توجهی نیاز دارد. همچنین هر محصولی را نمیتوان در ظرفیت انبوه تولید کرد، چرا که اگر تقاضا برای محصول کافی نباشد، محصولات تولید شده به فروش نمیرسند و تولیدکننده ضرر میکند. به عنوان مثال، معمولاً تقاضای زیادی برای محصولاتی مثل پیچ، مهره، بستنی، دفتر و خودکار وجود دارد. اما یک شکل خاص و استاندارد از مبلمان، معمولاً به اندازهای مشتری ندارد که به صورت انبوه و در ظرفیت بالا تولید شود. از این رو چنین محصولاتی را معمولاً در کارگاههایی با استقرار فرایندی تولید میکنند. در این کارگاهها، به جای استفاده از ماشینآلات و ابزارهای بهینهسازی شده (برای انجام یک کار دقیق و مشخص)، از ماشینآلات و ابزارهای عمومی و چند کاره (مثل ماشین تراش و ماشین فرز) استفاده میکنند.

در صنعتی که پارادایم تولید انبوه بر آن حکمفرما است، معمولاً اتفاقات زیر جریان دارند:

تولید انبوه در دپارتمانهایی با استقرار محصولی انجام میشود؛ استقرار فرایندی یا کارگاهی گزینه مناسبی برای تولید انبوه نیست.

در تولید انبوه بخش زیادی از فعالیتها، به ویژه فعالیتهایی که به دقت بیشتری نیاز دارند، توسط ماشینآلات انجام میشوند. بدین جهت کارگران نقش کمتری در فرایند تولید دارند و کارفرمایان میتوانند کارگرانی با سطح مهارت کمتر و دستمزد پایینتر استخدام کنند. خیلی اوقات فعالیت کارگران در خط تولید محدود به مواردی مثل باز و بسته کردن پیچ، فشار دادن یک دکمه یا قرار دادن قطعه خام در جای مناسب است؛ حال آن که در تولید دستی اغلب کارهای مهم توسط افراد انجام میشوند.

ماشینها توانایی زیادی در انجام کارهای تکراری دارند، بدین جهت نقش پررنگ آنها در تولید انبوه کمک میکند که تکرارپذیری محصولات به طور قابل توجهی بیشتر باشد.

تولیدکنندگان برای کاهش مقدار تولید محدودیت دارند، چون سهم هزینههای ثابت در تولید انبوه زیاد است و اگر مقدار تولید کم باشد، بخش زیادی از این هزینهها جبران نمیشوند.

یکی از دغدغههای جدی تولیدکنندگان، تعویضپذیری قطعات و ماشینآلات در خط تولید است تا چرخهی تولید به واسطهی خرابی تجهیزات موقف نشود. با توجه به این که هزینههای ثابت در تولید انبوه زیاد است، وقفه در فعالیتها میتواند خسارات زیادی به وجود بیاورد.

در تولید انبوه مقدار تولید یا اصطلاحاً مقدار عرضه زیاد است، برای همین شاید خیلی اوقات توازن مناسبی میان عرضه و تقاضا وجود نداشته باشد و تولیدکننده برای فروش محصولات خود با چالش روبهرو شود. تولیدکنندگان علاقمندند سریعاً محصولات خود را به فروش برسانند، زیرا مقدار محصولات زیاد است و نگهداری طولانی از آنها میتواند هزینههای موجودی را شدیداً افزایش دهد. به ویژه اگر محصولات به فروش نروند، محدودیت در فضای انبار میتواند به توقف فعالیتها منتهی شود. به همین علت تولیدکنندگان علاقمندند در بازارهای بیشتری فعالیت کنند و عرضه محصولات به بازارهای محلی خلاصه نمیشود.

پارادایم تولید ناب

(Lean Production)

بعد از پارادایم تولید انبوه، به تدریج در نیمهی دوم قرن نوزدهم، معیارها و نظریات جدیدی بر تولیدکنندگان حاکم شد، طوری که بسیاری از آنها «ناب تولید کردن» را نیز یک ارزش مهم دانستند. البته تولید ناب تعارضی با تولید انبوه ندارد، یعنی شاید تولیدکنندهای که محصولاتش را در ظرفیت انبوه تولید میکند به اصول تولید ناب پایبند باشد. ضمن این که تولید انبوه پیشنیاز تولید ناب نیست، پس شاید تولیدکنندهای که محصولاتش را در مقدار کم تولید میکند نیز در صدد تولید ناب باشد.

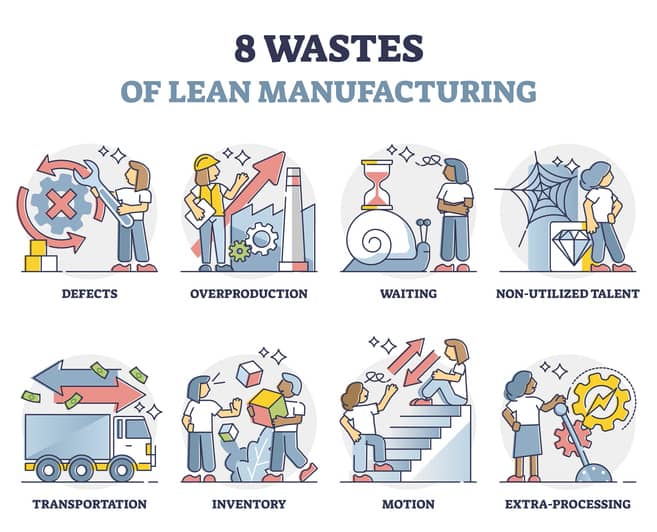

تولید ناب مبتنی بر این تفکر است که اگر چیزی باعث ایجاد ارزش نمیشود، باید حذف شود تا بهرهوری افزایش یابد. به عبارتی سیستم ناب، تحمل عناصر بیفایده را ندارد این عناصر معمولاً مواردی مثل اشکالات فنی، تولید بیش از حد، فرایندهای طولانی و ناکارآمد، حملونقلها و رفتوآمدهای اضافی، وقفه در فعالیت واحدها، موجودیهای مازاد و نیروی کار اضافه هستند. البته شاید یک تولیدکننده اصول تولید ناب را فقط در بعضی بخشهای کارخانه پیاده کند، مثلاً بخش خدمات پس از فروش را بر اساس تولید ناب اما بخشهای دیگر را مبتنی بر اصول دیگر پیادهسازی کند. همچنین شاید در میان بخشهای تولیدی، بعضی قسمتها مبتنی بر تفکر تولید ناب و بعضی در تعارض با آن باشند.

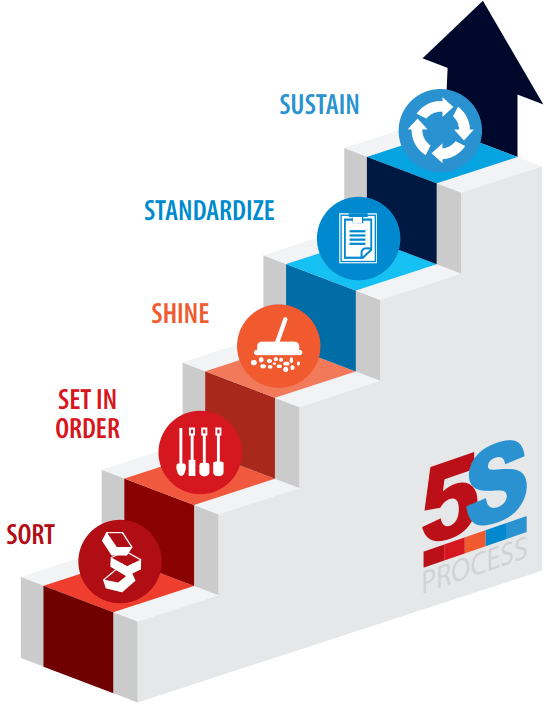

با حکمفرما شدن پارادایم تولید ناب، این سؤال به ذهن تولیدکنندگان رسید که چرا باید مواد اولیه زودتر از موعد به کارخانه برسند و هزینههای اضافی تحمیل کنند؟ آیا بهتر نیست که مواد دقیقاً همان موقعی که نیاز است در دسترس قرار بگیرند؟ با طرح چنین سؤالاتی، به تدریج مدلهایی مثل Just in Time برای انجام به موقعتر کارها ارائه شدند. همچنین ابزارها و مدلهای مشهوری مثل KANBAN، SMED و ۵S از تفکر تولید ناب نشات گرفتهاند.

مهمترین ویژگیهای پارادایم تولید ناب عبارتند از:

در پارادایم تولید ناب، زیاد بودن مقدار تولید به تنهایی یک امتیاز مثبت نیست. بلکه ظرفیت تولید باید متناسب با تقاضا باشد تا هزینههای انبارداری کاهش یابند و بهرهوری به حداکثر برسد. البته در مجموعه مدیریت ظرفیت توضیح خواهیم داد که معمولاً نمیتوانیم میان ظرفیت تولید و تقاضای واقعی تناسب ایجاد کنیم و همیشه امکان خطا وجود دارد، لذا گاهی ریسک کرده و ظرفیت تولید را بیشتر از تقاضای احتمالی انتخاب میکنیم، گاهی هم رویه احتیاط را پیش گرفته و ظرفیت تولید را در حدود تقاضای احتمالی یا کمتر از آن انتخاب میکنیم. با این وجود تفکر تولید ناب بیشتر طرفدار رویکرد دوم است، یعنی اقتضا میکند که حتیالمقدور از موجودی مازاد پرهیز کنیم و در برآورد تقاضای آینده بلندپرواز نباشیم.

تفکر تولید ناب برای شناسایی چیزهای اضافه روی شرایط کنونی تاکید دارد، حال آن که بسیاری از چیزهایی که امروز اضافه به نظر میرسند، ممکن است در آینده به کار بیایند. البته تفکر تولید ناب اصراری ندارد که نیازهای آینده را نادیده بگیریم، با این وجود بسیاری از نیازهای آینده غیر قابل پیشبینی هستند و اگر بخواهیم همه احتمالات را در نظر بگیریم، عملاً وجود بسیاری از چیزهای اضافه توجیهپذیر خواهد بود و نمیتوانیم اصول تولید ناب را اجرا کنیم. بدین جهت افراط در پیروی از اصول تولید ناب میتواند تولیدکننده را در مواجهه با تهدیدها یا بهرهبرداری از فرصتهای آینده عاجز کند. مثلاً گفتیم تولیدکننده ناب از ظرفیت مازاد و افزایش سطح موجودی استقبال نمیکند، پس قاعدتاً نمیتواند از نوسانات مثبت تقاضا بهرهبرداری کند. یا مثلاً صرفهجویی در فضای کار میتواند توسعه کار مثل افزودن خطوط تولید جدید، بزرگ کردن انبارها یا افزایش کارکنان را محدود کند.

امنیت شغلی کارگران در سیستمهای مبتنی بر تولید ناب زیاد نیست. کارفرمایان ترجیح میدهند که از قراردادهای موقتی و کوتاه مدت استفاده کنند، تا محدودیتی برای اصلاح ساختار منابع انسانی نداشته باشند.

پارادایم سفارشیسازی انبوه

(Mass Customization)

وقتی در بازار، تقاضا برای یک محصول از عرضهی آن بیشتر باشد (اصطلاحا در بازارهای انحصاری)، تولیدکنندگان میتوانند به سادگی محصولات خود را بفروشند و لازم نیست با هم رقابت کنند. به عنوان مثال، فرض کنید که یک قرص خاص فقط توسط یک کارخانه و در ظرفیتی کمتر از نیاز مردم تولید شود. در این حالت بیماران چارهای جز خرید این قرص ندارند و بعید است به دلایلی مثل شکیل نبودن بستهبندی، قیمت نامناسب یا کیفیت پایین از خرید آن صرفنظر کنند. حتی اگر تعدادی از مشتریان نسبت به شرایط معترض باشند و از خرید این دارو صرفنظر کنند، کماکان مشتریان زیادی وجود دارند که بیصبرانه منتظر خرید آن و معالجه بیماری خود هستند.

اما اگر عرضه از تقاضا بیشتر باشد، یا به عبارتی اگر تعداد محصولات تولید شده بیشتر از نیاز مشتریان باشد، تولیدکنندگان ممکن است نتوانند تمام یا بخشی از محصولات خود را بفروشند، پس بر سر فروش محصول با هم رقابت میکنند. این رقابت میتواند با اقداماتی مثل کاهش قیمت، افزایش کیفیت، ارائه خدمات مناسبتر و مواردی از این دست باشد. برای مطالعه در مورد مزایای رقابتی میتوانید به بلوک ارزشهای پیشنهادی در درس مدل کسبوکار و همچنین درس طراحی ارزشهای پیشنهادی مراجعه کنید. همچنین درسهای ارتباط ارزشها با نیازهای مشتریان و ارزش از نگاه مشتری به درک بهتر مفاهیم ارزش و مزیت کمک میکنند.

با ظهور پارادایم تولید انبوه و عرضه محصولات در مقادیر بالا، مقدار عرضه بعضی محصولات از تقاضا برای آنها بیشتر شد و تولیدکنندگان وارد رقابت شدند. رقابت تولیدکنندگان بیشتر بر اساس کاهش قیمت و افزایش کیفیت بود، اما کاهش قیمت محدودیت داشت و از جایی به بعد باعث میشد که تولیدکننده ضرر کند. افزایش کیفیت نیز باعث افزایش هزینههای تولید و به تبع آن افزایش قیمت میشد، ضمن این که محدودیتهای تکنولوژیک باعث میشد تولیدکنندگان در افزایش کیفیت محصولات محدودیت داشته باشند. لذا به تدریج خیلی از تولیدکنندگان چاره را در این یافتند که علاوه بر کاهش قیمت و افزایش کیفیت، ارزشهای دیگری به مشتریان اعطا کنند.

در این میان یکی از ارزشهای قابل توجه این بود که محصول متناسب با خواستههای مشتریان ساخته شود. اما این موضوع با تولید انبوه تعارض داشت، چون گفتیم که تولیدکننده برای تولید انبوه مجبور بود که محصول را به یک شکل استاندارد تبدیل کند. در مورد یک خودکار، بعضی مشتریان ترجیح میدهند که ضخامت نوک آن زیاد باشد و بعضیها ضخامت کم را ترجیح میدهند. در مورد قطر بدنه خودکار، بعضی قطر زیاد و بعضی قطر کم را ترجیح دهند. اما برای تولید انبوه، تولیدکننده باید یک طرح خاص از خودکار را انتخاب و فقط همان را عرضه میکرد. لذا به تدریج این سوال برای تولیدکنندگان مطرح شد که چگونه میتوانند یک محصول در ظرفیت انبوه تولید کنند، اما در عین حال ویژگیهای آن را نیز متناسب با سلایق مشتریان تغییر دهند؟ در پاسخ به این سوال راهکارها و نظریات جدیدی مطرح شد که از آنها با عنوان سفارشیسازی انبوه یا Mass Customization یاد میکنند.

سفارشیسازی فقط یکی از هزاران ارزشی بود که تولیدکنندگان میتوانستند به مشتریان اعطا کنند. اما بازاری را تصور کنید که در آن قیمتها تا حد امکان پایین آمده، کیفیت محصولات تا حد امکان افزایش یافته است و ناگهان برگه برنده جدیدی از سوی بعضی تولیدکنندگان رو میشود که: «ما میتوانیم محصول را همانطور که مشتریان میخواهند بسازیم و تحویل دهیم». حال فرض کنید این روایت مربوط به دورهای باشد که فورد میگفت: «هر مشتری میتواند خودرویی به رنگ دلخواه خود داشته باشد تا وقتی که این رنگ سیاه باشد». در آن شرایط، چنین مزیتی به اندازهای قدرتمند بود که اعطای بسیاری از ارزشهای دیگر در مقابل آن به چشم نمیآمد. برای همین خیلی از تولیدکنندگان مجبور بودند که همین امتیاز را به مشتریان اعطا کنند و به تدریج تفکر سفارشیسازی انبوه به یک چهارچوب فکری و پارادایم تبدیل شد.

بدیهی است که سفارشیسازی انبوه با سفارشیسازی عادی تفاوت دارد. سفارشیسازی از هزاران سال قبل وجود داشت، طوری که مشتریان محصولی را سفارش میدادند و تولیدکننده همان را میساخت. اما تولیدکنندگان برای رقابت در بازار نمیتوانستند از این مدل پیروی کنند، چرا که در این حالت مجبور بودند محصولات را در ظرفیت پایین و با هزینه زیاد تولید کنند و به تبع آن قیمت محصول شدیداً افزایش مییافت. حال آن که اصولاً در رقابت، تاثیر منفی «قیمت بسیار زیاد» به مراتب بیشتر از تاثیر مثبت «سفارشیسازی» است. اما سفارشیسازی انبوه یعنی محصول در ظرفیت انبوه تولید شود و با این وجود، بعضی ویژگیهای آن متناسب با خواستههای مشتریان قابل تغییر باشد.

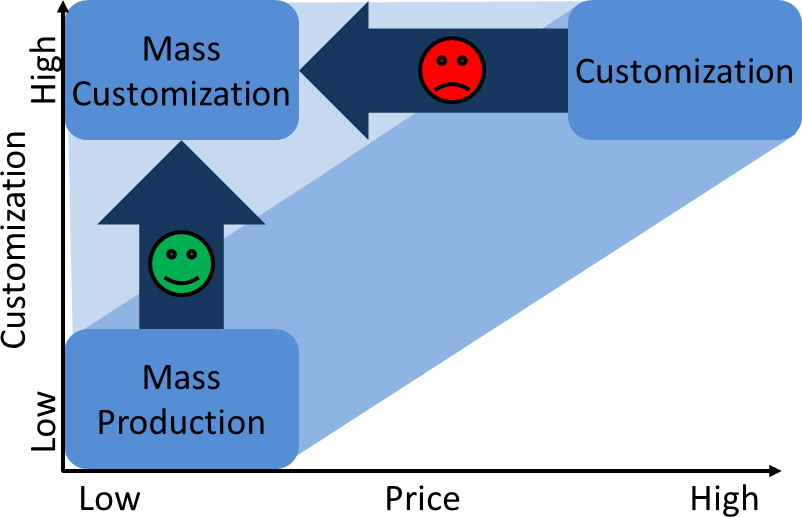

همانطور که در تصویر زیر مشهود است، در تولید انبوه (Mass Production) هزینههای تولید بسیار کم است، اما سفارشیسازی مقدور نیست. در سفارشیسازی هزینههای تولید بسیار زیاد است، اما محصول میتواند کاملاً متناسب با مشتریان تغییر کند. در سفارشیسازی انبوه (Mass Customization) هر دو مزیت وجود دارد، طوری که هم هزینههای تولید پایین است و هم محصول میتواند متناسب با مشتریان سفارشیسازی شود. البته این تصویر کمی خوشبینانه است، چرا که در سفارشیسازی انبوه هزینههای تولید تا حدی افزایش مییابند و سفارشیسازی نیز با محدودیت روبهرو میشود.

برای این که بتوانیم درک بهتری از سفارشیسازی انبوه داشته باشیم، چند نمونه از راهکارهای آن را بررسی میکنیم.

راهکار اول این است که محصول به شکل واحد تولید شود، اما ویژگیهای آن قابل تغییر یا تنظیم باشد. امروزه کفشهایی تولید شده است که وقتی پای مشتری در آنها قرار میگیرد، به واسطهی حرارت آن تغییر شکل میدهند تا کاملاً با فیزیک او هماهنگ باشند. همچنین، اکثر سمعکها قابل تنظیم هستند و مشتری میتواند میزان افزایش صدا را متناسب با نیاز خود تنظیم کند. به همین شکل، عینکهایی ساخته شدهاند که شمارهی آنها قابل تنظیم است. تمامی این محصولات به صورت انبوه تولید میشوند، اما طوری طراحی شدهاند که قابل سفارشیسازی هستند.

راهکار دوم، طراحی محصولات به صورت ماژولار است. به عنوان مثال، مشتریان DELL از سالها قبل میتوانند بدنهی لپتاپ و قطعات مورد نظرشان (مثل انواع کارت گرافیک، مموری، کارت صدا و امثالهم) را انتخاب کنند تا محصول نهایی دقیقاً مطابق سلیقهشان تحویل داده شود. در حقیقت، خط تولید شرکت DELL این قابلیت را دارد که مطابق برنامهای که به آن داده میشود، قطعات مختلفی را در داخل بدنهی لپتاپ مونتاژ کند. در این جا، کمپانی DELL از تجهیزات انعطافپذیر (Flexible) استفاده کرده که اصولاً ظرفیت تولیدشان از ماشینآلات تک منظوره کمتر است، اما میتواند خروجیهای مختلفی داشته باشد.

در ادامه به تعدادی از مهمترین ویژگیهای پارادایم سفارشیسازی انبوه اشاره میکنیم.

سفارشیسازی انبوه نمیتواند تمام ویژگیهای محصول را تحت پوشش قرار دهد، بلکه تنها شامل یک یا چند ویژگی محدود و مشخص است. در غیر این صورت، ظرفیت تولید آن کاهش یافته و قیمت آن افزایش میابد که با Mass Customization سازگار نیست. ضمناً ویژگیهایی که برای سفارشیسازی انتخاب میشوند، باید واقعاً در نظر مشتریان مؤثر باشند، وگرنه سفارشی کردن ویژگیهای کماهمیت تأثیری در افزایش فروش ندارد.

همانطور که گفتیم در سفارشیسازی انبوه، باید مؤثرترین ویژگیهای محصول مورد توجه قرار بگیرند. لذا در این پارادایم: تحقیقات بازار، طراحی محصول، استفاده از فرایندهای تولید انعطافپذیر، هماهنگی سریع با تغییرات محیطی و چابک بودن ساختار کارخانه از دغدغههای جدی تولیدکنندگان است.

در سیستمهای مبتنی بر سفارشیسازی انبوه، انتخاب بازارهای هدف بسیار حساس است. چرا که در آنها، متغیرهای محصول و انتخاب ماشینآلات و بسیاری از عناصر دیگر کارخانه، بر اساس خواستهها و سلایق مشتریان تعیین میشود. به عبارتی، بخش زیادی از زیرساخت موجود در این کارخانجات، تابع بازارهایی است که به عنوان هدف انتخاب شدهاند. از این رو مدیران باید با هدف سودآوری زیاد و پایدار، بازارهای محدودتر، دقیقتر و مطمئنتری را انتخاب کنند.

در تولید انبوه، از ماشینآلات و ابزارهایی استفاده میشود که فقط برای انجام یک کار کاملاً مشخص بهینهسازی شدهاند. در سفارشیسازی انبوه، بخشی از ماشینآلات و ابزارها انعطافپذیر هستند تا بتوانند قطعات یا محصولات متفاوتی را تولید کنند و سفارشیسازی به واسطهی آنها محقق شود. در قیاس این دو سیستم، ظرفیت تولید در «سفارشیسازی انبوه» نمیتواند به اندازهی سیستم مبتنی بر «تولید انبوه» زیاد باشد. البته همانطور که در راهکار اول گفتیم، گاهاً تمام بار سفارشیسازی بر دوش طراحان گذاشته میشود و نیازی به تجهیزات انعطافپذیر نیست. با این حال، به صورت کلّی در پارادایم سفارشیسازی انبوه، ماشینآلات و خطوط تولید انعطافپذیر و هوشمند، از جایگاه ویژهای برخوردارند.

پارادایم شبکههای جهانی تولید

تمرین

میلاد اسمعیلی در یادداشتی با عنوان «آیا خودروسازان داخلی میتوانند با خارجیها رقابت کنند»، وضعیت رقابتی خودروسازان داخلی را از لحاظ پارادایمهای حاکم بررسی کرده است. مطالعه این یادداشت میتواند به جمعبندی مطالب درس و استفاده از آنها برای تجزیهوتحیل صنایع مختلف کمک کند. برای دسترسی به یادداشت روی تصویر زیر کلیک کنید:

به نظرم پارادایم تولید در ایران احتمالا به تولید انبوه نزدیکتره چون اکثرا به انعطاف پذیری فکر نمیکنن

تو ایران اگه ایرانخودرو و ساپیا ملاکمون باشه همون تولید انبوهیم ولی یه کارخونجاتی مثل گلرنگ و مینو و … عملکردشون نزدیک به سفارشی سازیه انبوهه

یه ابهام! من بعد خوندن این مقاله رفتم تو گوگل به انگلیسی سرچ کردم … خیلی تاریخای مختلفی برای زمان شروع هر پارادایم گفتن. تقریبا فقط پارادایم تولید دستی و تولید انبوه تو همه منابع زمان مشابهی دارند.

دلیل این اختلافو اگه توضیح بدین ممنون میشم.

سلام؛ بله تاریخها حدودی است، چون اساسا نمیتوانیم نقطه زمانی دقیقی را برای شکلگیری یک تفکر در نظر بگیریم. ضمن این که وقتی از پارادایم حرف میزنیم، باید جامعه خاصی را در نظر داشته باشیم؛ مثلا پارادایم تولید انبوه در بعضی کشورها یا در بعضی صنعتها زودتر از بقیه کشورها یا صنعتها حاکم شده است. برای همین ما ترجیح دادیم به کلی تاریخ مشخصی برای ظهور پارادایمهای مختلف درج نکنیم.

درود / پارادایم تولید و حتی خدمات در ایران هم مثل بقیه جاهای دنیاس

اساتید دانشگاه و مهندس ها و مدیران همه با پارادایم ها اشنا هستند اما بحث اینه بستر مناسبی برای پیاده سازی پارادایم هایی مثل تولید جهانی وجود نداره

سلام؛ به نظر من ایجاد بستر مناسب حاصل تفکر حاکم بر صنعت است. حاکم شدن یک تفکر و پیروی از آن متفاوت از آشنایی با یک تفکر است؛ خیلی از مدیران با تفکرات رایج آشنا هستند، اما در نهایت برای مواجهه با مسائل از مدل فکری دیگری استفاده میکنند.

یک نکته تکمیلی اضافه کنم:

“در فارسی به پارادایم الگوواره هم میگویند”

با توجه به عناوین کتاب های اخیر در زمینه تولید و دوره های آموزشی و … حدس میزنم که تولید ناب الگوی فکری حاکم در صنعت ایران باشد.

تو ایران اصلا نمیدونیم پارادایم چی هست چه برسه به اینکه انتخاب کنیم از کدوم پارادایم پیروی کنیم.

من به عنوان کسی که به تولید فکر میکنه و اتفاقا کتاب هم زیاد خونده و تحقیق کرده واقعا در حد تولید انبوه و حداکثر تولید ناب به مساله نگاه میکردم و برای همین به نظر من اگر پارادایمی وجود داشته باشه در همین حد هست نه بیشتر.

با سلام؛ حتی اگر با معنی لفظی پارادایم آشنا نباشیم، در هر حال فضای فکری تولیدکنندگان در هر جامعهای -مثلا تولیدکنندگان کفش ورزشی- از چهارچوبها و الگوهای مشابهی تاثیر میگیرد که همان پارادایم هستند.

ضمنا از بیان شما به نظر میرسد که اعتقاد دارید پارادایم تولید انبوه یا پارادایم تولید ناب، الگوهای ناکارآمدی نسبت به پارادایمی مثل سفارشیسازی انبوه با تولید جهانی هستند. اما از نظر من هیچ پارادایمی لزوما بهتر و موثرتر از پارادایمهای دیگر نیست؛ بلکه متناسب با شرایط باید دید چه تفکری به نتایج مطلوبتر منتهی میشود.

سلام

من فکر میکنم فضای فکری تولید کنندگان ایرانی بیشتر به پارادایم تولید انبوه نزدیک باشه، توجه نداشتن به نیاز های متفاوت مشتری ها، عدم انعطاف پذیری و استفاده زیاد از مونتاژ میتونن از دلایل این موضوع باشن.

به نظر من پارادایم در ایران داره بسمت سفارش سازی انبوه میره.

با سلام

به نظر من پارادیم تولید در ایران تولید انبوه هست و تولید کنندگان به تازگی دارن به سمت پارادیم تولید ناب پیش میرن.

با سلام؛ در ایران نیز پارادایمهای متفاوتی در هر صنعت حاکم است. مثلا ایرانخودرو اوایل که پیکان را تولید میکرد، بیش از هر چیز در صدد افزایش ظرفیت تولید بود، بعدها تلاش کرد یک تولیدکننده ناب باشد و امروزه شاهدیم در راستای سفارشیسازی انبوه تلاش میکند. اما مثلا در صنعتی مثل سفالگری، کماکان بسیاری از فعالان ترجیح میدهند محصولات را با کمک ادوات ساده و به صورت دستی تولید کنند.

سلام.میشه لطفا پاسخ بدید؟

تفاوت بین پارادایم تولید ناب، سفارشی سازی انبوه و تولید چابک چیه؟

آیا سفارشی سازی انبوه همون تولید ناب محسوب میشه یا تولید چابک؟

با سلام؛ این درس در واقع تلاشی برای پاسخ به همین سوالات بوده است.

سفارشیسازی انبوه، تولید ناب یا تولید چابک نیست. در پارادایم تولید انبوه اولویت با افزایش ظرفیت تولید است. در پارادایم تولید ناب اولویت با کاهش هزینههای بیمورد است. در سفارشیسازی انبوه اولویت با بالا بردن همزمان ظرفیت و تنوع محصولات است. البته این توضیحات انتزاعی هستند و جزئیات بیشتر را میتوانید در درسی که ارائه کردیم مطالعه بفرمایید.

با سلام و درود

با توجه به برداشت بنده از پارادایم های تولید

تفاوت محصولات تولیدی و همچنین تفاوت بازارهای فروش ایجاب میکنه که تولید کنندگان مختلف از پارادایم های متفاوت استفاده کنند و نمی توان گفت در کشور خاصی پارادایم خاصی حاکم است.

البته که در بعضی کشور ها با توجه به مسائل سیاسی موجود استفاده از سیستم تولید جهانی کمی با مشکل مواجه است ولی به صورت کلی نمیتوان وجود آن را منکر شد.

با سلام؛ در تایید پیام شما: میان طرز فکر یک تولیدکننده و قدرت پیادهسازی اندیشهها تفاوت عمیقی وجود دارد. به واقع شاید بسیاری از مدیران بر این باور باشند که لازم است به شبکههای جهانی ساخت ملحق شوند، اما شرایط مناسب برای آن فراهم نباشد. در این موارد، ناتوانی در پیادهسازی یک پارادایم سبب نمیشود که وجود آن پارادایم را زیر سوال ببریم.