دستگاه برش لیزر یکی از انواع تجهیزاتی است که مبتنی بر فرآیند ماشینکاری با اشعه ی لیزر (Laser Beam Machining یا LBM) ساخته شده و بعنوان یکی از روشهای نوین، علاوه بر دقت بالا محدودیتهای ماشینکاری سنتی را نیز ندارد.

بعنوان مثال در فرآیندهای سنتی امکان ماشینکاری قطعات بسیار سخت مانند الماس وجود ندارد یا تنشهای مکانیکی در قطعات ظریف (یا بسیار بزرگ) شکل یا خواص مکانیکی آنها را تغییر میدهد (تابیدگی، سخت کاری و …) اما برشکاری قطعات بسیار سخت توسط دستگاه برش لیزر امکان پذیر است و با توجه به تماس نداشتن ابزارهای مکانیکی با قطعه کار (مثل تیغه ها یا مته) نیروهای جانبی مقادیر اندکی خواهند داشت، همچنین مثال دیگر فرآیند سوراخکاری با لیزر است که ایجاد سوراخهایی با فطر ۰٫۲۵ میلیمتر را امکان پذیر کرده است.

در این مقاله علاوه بر دستگاه برش لیزر، انواع فرآیندهای ماشینکاری لیزری (برش لیزری، حکاکی با لیزر، جوش لیز سوراخکاری با لیزر و …) بررسی قرار میگیرند.

آشنایی با لیزر و نحوه ی ایجاد آن

پیش از آشنایی با دستگاه لیزر و سایر تجهیزات مبتنی بر فرآیند LBM، لازم است تا حدی با پرتوی لیزر و نحوه ی ایجاد آن آشنا شویم.

لیزر چیست؟

لیزر نوع خاصی از نور است که با داشتن چند ویژگی خاص از نور معمولی متمایز شده و در کاربردهای صنعتی، پژشکی و … قابل استفاده است.

نور چیست؟

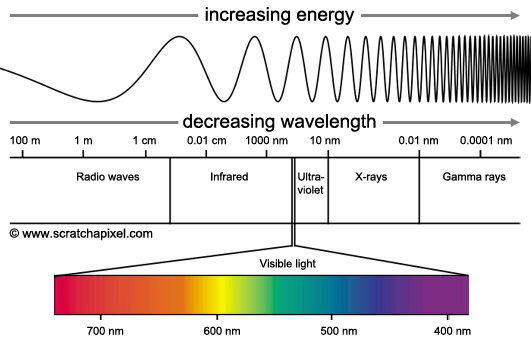

نور یک تابش الکترومغناطیس است که از میدانهای الکتریکی و مغناطیسی بوجود آمده و در قالب امواج منتشر میشود (پس نور تابع قوانین حاکم بر امواج است)، اگر طول موج این امواج از ۳۸۰ تا ۷۴۰ نانومتر باشد توسط چشم انسان و در قالب رنگهای متفاوت دیده خواهد شد. (هر طول موج رنگ مشخصی دارد)

منابع معمولی نور (همچون شمع یا لامپ معمولی) بصورت همزمان امواجی با طول موجهای مختلف منتشر میکنند و بعبارت ساده تر ترکیبی از چند نور مختلف هستند که در همه ی جهات منتشر و واگرا میشوند(نور سفید).

تفاوت لیزر با نور معمولی چیست؟

لیزر نوعی نور با ویژگی های منحصر بفرد است که آن را برای کاربردهایی چون برش لیزر، جوش لیزر، حکاکی با لیزر، عملیات حرارتی، سطح سازی و … قابل استفاده میکند، مهم ترین این ویژگیها عبارتند از:

– در یک باریکه ی لیزر، تمامی امواج ساطع شده طول موج نسبتا یکسانی دارند. (به همین علت لیزر تک رنگ یا اصطلاحا تکفام است)

– امواج لیزر مانند نورهای معمولی واگرا نشده و با یکدیگر موازی هستند. (پس در تمامی جهات منتشر نمیشوند و حرکت خطی دارند)

– انرژی زیادی دارند. (شامل تعداد زیادی فوتون هستند)

– همدوس هستند (بدین معنا که تمامی منابع تشکیل دهنده ی امواج، اختلاف فاز و فرکانس یکسانی دارند)

چگونه لیزر ایجاد میشود؟ (با زبان ساده)

اگر به یک الکترون انرژی (با مقدار مشخصی) داده شود در تراز بالاتری از انرژی قرار گرفته و اصطلاحا ناپایدار میشود. ( به این حالت برانگیختگی گفته میشود) و این در حالیست که ذرات علاقه ای به این وضعیت نداشته و میخواهند هر چه سریعتر به حالت پایدار بازگردند.

ترازهای انرژی شبیه پله های یک راهرو هستند. در یک تشبیه ساده اگر روی اولین پله ی راهرو ایستاده باشید برای رفتن به پله ی دوم لازم است پای خود را به اندازه ی معینی بلند کنید و اگر این مقدار، کمتر یا بیشتر از فاصله ی دو پله باشد جابجایی شما امکان پذیر نخواهد بود.

ترازهای انرژی همان پله ها و الکترون ها شبیه نفراتی هستند که روی پله ها (ترازهای انرژی) ایستاده اند و برای بالا رفتن از پله ها باید به اندازه ی خاصی انرژی دریافت نمایند که معادل با اختلاف انرژی سطح پایدار (اولین پله) و ناپایدار (دومین پله) میباشد.

اتم های تشکیل دهنده ی بعضی از مواد خاص (ماده ی فعال لیزر) در حالت برانگیختگی، انرژی اضافه ی خود را در قالب فوتون آزاد میکنند. این فوتونها حرکت موجی داشته (تابع قوانین موج هستند) و بر اساس طول موجشان در طیف یکی از پرتوهای گاما، ایکس، ماورای بنفش، مادون سرخ، مرئی و … قرار خواهند گرفت. (فوتون ها بسته های انرژی و اجزای تشکیل دهنده ی نور هستند و به همین علت نور حامل انرژی است)

اصطلاح مهم: ماده ای که برای ایجاد برانگیختگی و آزاد شدن فوتونها مورد استفاده قرار میگیرد “ماده ی فعال لیزر“ نامیده میشود.

برای ایجاد لیزر، به ماده ی فعال آن انرژی تزریق میشود (معمولا الکتریسیته) تا زمانیکه بیشتر اتمهای آن در حالت برانگیخته و آماده برای آزاد کردن فوتون قرار بگیرند. (اصطلاحا به این حالت وارونگی جمعیت گفته میشود)

در این حالت اگر به یکی از ذرات دقیقا به اندازه ی اختلاف انرژی سطوح پایدار و ناپایدار انرژی منتقل شود یک فوتون آزاد کرده و به حالت پایدار خود بازمیگردد. فوتون ایجاد شده طول موج و فرکانس مشخصی دارد و در حین حرکت با برخورد به سایر الکترون ها سبب انتقال انرژی و آزاد شدن فوتونهای جدیدی میشود که طول موج و فرکانس مشابهی با فوتون اولیه خواهند داشت.

در محیط لیزر (که میتواند درون دستگاه برش لیزر یا سایر تجهیزات LBM باشد) برای افزایش احتمال برخورد فوتونها به ذرات ناپایدار از دو آینه برای بازتاب آنها استفاده میشود که یکی از آنها تا حدی شفاف است و به یک تا دو درصد فوتونها اجازه میدهد در قالب پرتوی لیزر از فضای دستگاه خارج شوند.

انواع خروجی های لیزر

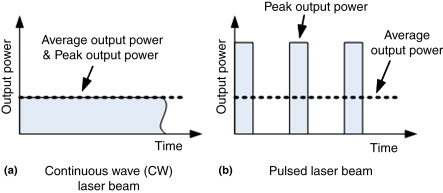

معمولا لیزر میتواند دو خروجی پیوسته (CW) یا پالسی (Pulsed) داشته باشد که حالت اول برای توانهای کمتر و حالت دوم برای توان های بالاتر مورد استفاده قرار میگیرد.

پرکاربردترین لیزرها در صنعت

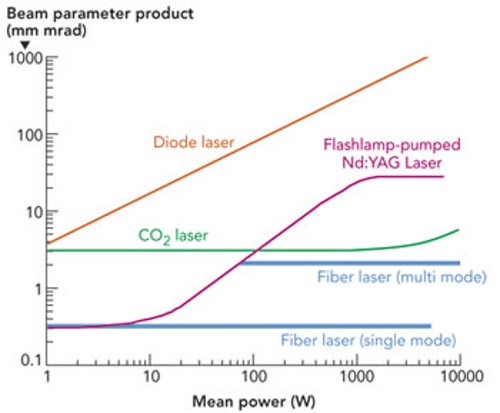

لیزرهای مختلفی در صنعت قابل استفاده هستند که پرکاربردترین آنها لیزرهای CO2 و Nd:YAG میباشند. نامگذاری این لیزرها بر اساس نام ماده ی فعال آنهاست، بعبارتی لیزرهای مونوکسیدکربن از ماده ی فعال این گاز و لیزرهای Nd:YAG از ماده فعال نئوبیمیوم ساطع میشوند که طول موجهایشان متفاوت است.

لیزرهای CO2 یا Carbon Dioxide Lasers یا مونوکسیدکربن

در این نوع لیزر ماده ی فعال گاز CO2 است و در محیط لیزر حدود ۱۰ تا ۲۰ درصد گاز مونوکسید کربن (CO2)، ۱۰ تا ۲۰ درصد نیتروژن و مقدار کمی گاز زنون یا هیدروژن وجود دارد و باقی فضا از گاز هلیوم پر خواهد شد.

طول موج لیزر CO2 از ۹٫۴ تا ۱۰٫۶ میکرومتر است که در طیف نور مادون قرمز قرار میگیرد.

لیزر مونوکسیدکربن میتواند در حالت خروجی پیوسته (CW) تا صدها کیلووات و در حالت ناپیوسته (Pulsed) تا چندین گیگاوات توان خروجی ارائه دهد.

لیزرهای نئودیمیوم-ایتریوم-آلومینیوم-گارنت یا Nd:YAG یا پاگ

محیط فعال این لیزر سنگ آلومینیوم ایتریوم (Y3Al5O12) است که به آن ۰٫۱ تا ۱ درصد یون نئودیمیوم ND+3 اضافه میشود و طول موج آن در طیف مادون قرمز و حدود ۱٫۰۶ میکرومتر میباشد.

این لیزر در هر دو حالت ناپیوسته (Pulsed) و پیوسته (CW) موجود است که در دستگاه های تنظیم شده برای خروجی پیوسته از مقادیر کمتر ND+3 استفاده میشود.

تفاوت لیزرهای مونوکسیدکربن و پاگ

معمولا لیزر پاگ (Nd:YAG) برای فلزات و فرآیندهایی مثل برشکاری لیزری، سوراخکاری فلزات، حکاکی و جوش لیزر مورد استفاده قرار میگیرد و از لیزر مونوکسیدکربن سرعت بالاتری دارد؛ با این حال طول موج کوتاه آن مانع از نفوذ موثر این لیزر در مواد ارگانیک (شیشه، پلاستیک، چرم، پارچه، مقوا، کاغذ و …) میشود.

لیزر CO2 بواسطه ی طول موج بلندتر نفوذ خوبی در مواد ارگانیک دارد اما بازتابندگی نسبتا زیاد قطعات فلزی نفوذپذیری آن در فلزات را کاهش میدهد.

دستگاه برش لیزر و سایر تجهیزات LBM

تجهیزات صنعتی مبتنی بر لیزر میتوانند شامل یک یا چند کاربرد زیر باشند:

- دستگاه برش لیزر

- دستگاه جوش لیزر

- دستگاه سختکاری لیزری

- دستگاه حکاکی لیزری

- دستگاه سوراخکاری لیزری

- دستگاه روکش دهی لیزری

فارغ از عنوان این تجهیزات، تمامی آنها ساز و کار و اجزای مشابهی دارند که در ادامه مورد بررسی قرار خواهد گرفت.

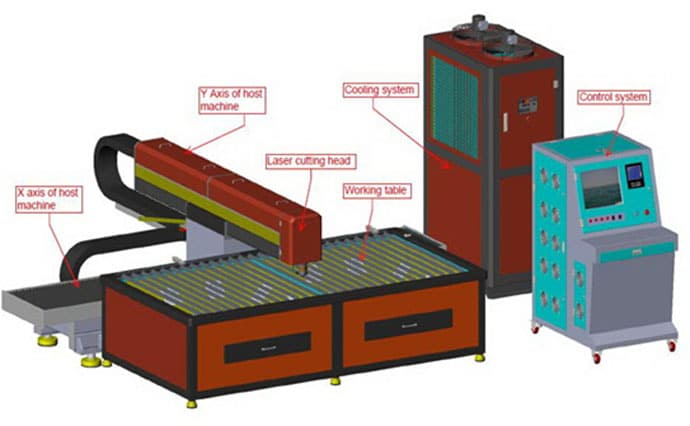

ساختمان دستگاه یا Laser Cutting Frame

بیشتر اجزای دستگاه روی ساختمان اصلی آن نصب میشوند، لذا در کاربردهای دقیق باید وزن و تعادل مناسبی داشته باشد تا فرآیندهایی همچون برش لیزر، جوش لیزر و سوراخکاری لیزری با دقت و کیفیت بالایی انجام شوند. (با حداقل شدن لرزش و جابجایی)

تولیدکننده ی اشعه لیزر یا Laser Generator

وسیله ای برای تبدیل الکتریسیته به نور است و در حقیقت موتور اصلی این تجهیزات محسوب میشود. معروف ترین برندهای این دستگاه عبارتند از IPG، ROFIN که آلمانی هستند، برند انگلیسی SPI و برندهای چینی Raycus و MAX.

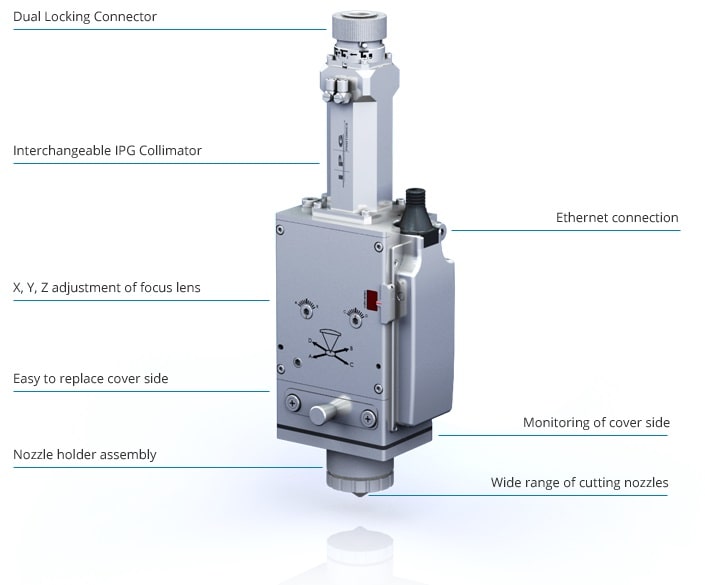

لنزها یا Lenses

لنزهای مختلفی برای عملکردهای متفاوت مورد استفاده قرار میگیرند، مثل لنزهای بازتاب کننده، متمرکز کننده و نیمه معکوس (Semi-Reverse) و کیفیت آنها مستقیما روی قدرت خروجی پرتوی لیزر تاثیرگذار است.

فواصل کانونی در دستگاههای سوراخکاری و برش لیزر اهمیت زیادی در انجام فرآیند دارند.

سیستم کنترل عددی کامپیوتری یا CNC

معمولا هدایت تابشگر پرتوی لیزر (در راستاهای X، Y و Z) و توان خروجی آن توسط کنترلرهای CNC انجام میشود.

البته تمامی حرکات مربوط به هد لیزر نیست و ممکن است بخشی از آن مربوط به جابجایی قطعه کار باشد.

در صورت نیاز به کسب اطلاعات بیشتر در خصوص تجهیزات و رابط های CNC میتوانید از مقاله ی زیر استفاده نمایید :

منبع قدرت (Power Supply)

بسیاری از اجزای دستگاه نیازمند انرژی الکتریسیته هستند که توسط منبع قدرت اصلی تامین خواهد شد.

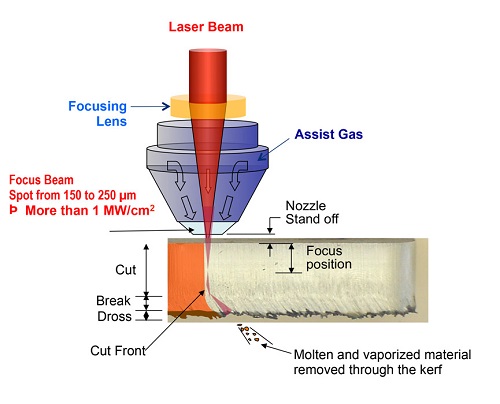

هد برش لیزری یا Laser Cutting Head

وسیله ای برای خروج و هدایت پرتوی لیزر است که از یک لنز متمرکز کننده و یک نازل (Nozzle) برای اعمال گازهای کمکی تشکیل میشود. عموما در این ابزار از یک سیستم ردیابی برای کنترل و نظارت بر نقطه ی کانونی استفاده میشود. (که در بخشهای بعدی با گازهای کمکی و اهمیت فاصله ی کانونی آشنا خواهید شد)

علاوه بر این موارد، ابزاری برای تنظیم ارتفاع هد برش مورد استفاده قرار میگیرد (در راستای محور Z فاصله ی آن از قطعه کار را تنظیم میکند) که شامل سرو موتور، میله تنظیم یا چرخ دنده میشود.

این ارتفاع بر مبنای جنس قطعه کار، ضخامت آن و روش برش تنظیم میگردد.

سامانه ی کنترل یا Control Platform

رابط میان اپراتور و کنترلرهای دستگاه است که معمولا یک کامپیوتر رومیزی یا پنل سفارشی است.

موتور یا Motor

برای حرکات و جابجایی اجزای دستگاه از یک یا چند موتور استفاده میشود که عملکرد آن تاثیر مستقیمی در کیفیت و دقت نهایی قطعه دارد، بخصوص در فرآیندهای برشکاری لیزری و جوش لیزر دقت موتور بسیار تاثیرگذار است.

سیستم خنک کننده بواسطه ی آب یا Water Chiller

برای خنک کردن دستگاه تولید لیزر (Laser Generator) مورد استفاده قرار میگیرد.

ژنراتور لیزر دستگاهی است که انرژی الکتریکی را به نور تبدیل میکند، مثلا در لیزرهای مونوکسیدکربن نرخ تبدیل برق به نور ۲۰ درصد است و باقی آن به انرژی حرارتی تبدیل میشود، سیستم خنک کننده برای بهبود عملکرد ژنراتور حرارت ایجاد شده را کاهش میدهد.

علاوه بر این لازم است آینه های نصب شده در محیط لیزر برای جلوگیری از تغییر شکل یا ترک خوردن خنک شوند که مسئولیت آن بر عهده ی سیستم خنک کننده است.

سیلندرهای گاز یا Gas Cylinders

همانطور که در بخشهای بعدی مشاهده خواهید کرد، در بسیاری از فرآیندها همچون برش لیزر، یا سوراخکاری لیزر و … از گازهای کمکی استفاده میشود و به همین علت همواره در مجاورت یک دستگاه لیزر چند سیلندر گاز قرار داده میشود.

کمپرسور هوا و مخزن ذخیره ی گاز یا Air compressor, gas storage tank

برای ایجاد و ذخیره سازی هوای فشرده مورد استفاده قرار میگیرد.

خشک و خنک کننده ی هوا یا Air Cooling Dryer

سیستم تولید کننده ی لیزر (ژنراتور لیزر) نیازمند هوای خشک و خنک است که توسط این دستگاه تامین میشود.

خارج کننده ی ذرات آلاینده یا Dust Extractor

مطابق استاندارد لازم است دود و ذرات معلق حاصل از فرآیند ماشینکاری خارج شوند که اینکار از طریق یک مکنده بنام Dust Extractor انجام میشود.

خارج کننده ی براده یا Slag Discharge Machine

علاوه بر دود و ذرات معلق لازم است براده های حاصل از ماشینکاری همزمان با انجام فرآیند زدوده شوند (تا عملیات به درستی صورت پذیرد) که این کار توسط خارج کننده ی براده انجام میشود.

فرآیندها و پارامترهای LBM

در این بخش فرآیندهای ماشینکاری یا لیزر یا LBM شامل سوراخکاری با لیزر، جوش لیزر، برش لیزر و عملیات روی سطوح (حکاکی، ترمیم، روکش دهی، صیقل کاری، ترکیب مواد و …) به همراه پارامترهای حائز اهمیت آنها مورد بررسی قرار خواهد گرفت.

سوراخکاری لیزری

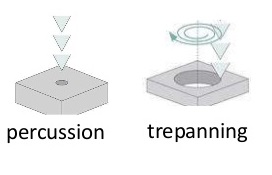

سوراخکاری لیزری به دو روش اصلی قابل انجام است که در تصویر زیر نشان داده شده است :

۱- سوراخکاری Percussion یا ضربه ای

سوراخکاری ضربه ای عموما توسط لیزر Nd:YAG (بعلت انرژی بیشتری که در هر پالس ایجاد مینماید) و برای سوراخ هایی با قطر کمتر از ۱٫۳ میلیمتر و در قطعاتی با ضخامت کمتر از ۲۵ میلیمتر استفاده میشود. (خروجی دستگاه روی حالت Pulsed تنظیم میشود)

این روش مشابه حالتی است که با کوبیدن میخ روی سطح قطعه کار، سوراخکاری انجام شود و بعبارت ساده تر لیزر با تمرکز روی یک نقطه حفره را بوجود میاورد.

پارامترهای مهم در سوراخکاری ضربه ای

این پارامترها عبارتند از:

توان یا Power

برای انجام این نوع از سوراخکاری به ۱۰۰ تا ۲۵۰ وات توان نیاز است.

طول پالس یا Pulse Length

در کیفیت سوراخکاری موثر است و هر چقدر مقدار کمتری داشته باشد ماکزیمم انرژی هر پالس کاهش میابد.

عموما طول پالس ها از ۰٫۵ تا ۲ هزارم ثانیه است.

فرکانس پالس

فرکانس پالس در لیزر پاگ از ۵ تا ۲۰ هرتز و در لیزر CO2 ماکزیمم تا ۱۰۰ هرتز تنظیم میشود.

انرژی پالس یا Pulse Energy

بر مبنای ضخامت قطعه و قطر سوراخ انتخاب میشود.

با افزایش انرژی پالس نرخ سوراخکاری زیاد میشود اما از کیفیت آن کاسته خواهد شد.

لنز متمرکز کننده ی لیزر یا The focusing lens

تعیین کننده ی فاصله ی کانونی است و نهایتا قطر سوراخ ایجاد شده بر اساس همین مقدار تنظیم خواهد شد.

با افزایش ضخامت قطعه کار یا قطر سوراخ باید از لنزهایی با فاصله ی کانونی بیشتر استفاده شود.

فاصله کانونی لنزها معمولا از ۱۰۰ تا ۲۵۰ میلیمتر است.

موقعیت نقطه کانونی یا محل تمرکز پرتو یا Focal Position

نقطه ای که پرتوی لیزر متمرکز خواهد شد میتواند بالاتر، پایین تر یا روی سطح قطعه کار باشد اما عموما پایین تر و در فاصله ای معادل ۵ تا ۱۵ درصد ضخامت قطعه کار انتخاب میشود.

جت گاز یا Gas Jet

سوراخکاری ضربه ای میتواند با کمک جت گاز یا بدون آن انجام شود که در حالت دوم باید از لنز در برابر ذرات مذاب و حرارت حفاظت شود.

گاز اکسیژن میتواند برای ایجاد حرارت بیشتر روی فلزات و افزایش نرخ سوراخکاری مورد استفاده قرار بگیرد، همچنین هوا و گازهای بی اثر نیز بعنوان گازهای کمکی قابل استفاده هستند.

قطر خروجی نازل در این فرآیند از ۲٫۵ تا ۶ میلیمتر و فاصله ی آن تا قطعه کار ۴ تا ۴۰ میلیمتر است.

۲-سوراخکاری با روش Trepanning

از این روش سوراخکاری عموما برای سوراخ های بالای یک میلیمتر استفاده میشود که توسط هر دو لیزر CO2 و پاگ و در هر دو حالت CW (خروجی پیوسته) و Pulsed (پالسی) قابل اجراست.

در این روش به مرکزیت سوراخ نهایی و در امتداد محیط آن، دایره ای باریک و به پهنای قطر لیزر بریده میشود که با خروج ماده ی میانی آن سوراخ پدیدار خواهد شد.

پارامترهای مهم در سوراخکاری Trepanning

این پارامترها عبارتند از :

توان یا Power

در این روش قطعه یا هد لیزر بگونه ای جابجا میشوند که محیط سوراخ را دوربری میکنند، لذا لازم است توان لیزر به حدی باشد که در حین جابجایی قدرت برندگی خود را از دست ندهد.

طول پالس یا Pulse Length

وابسته به جنس قطعه، ضخامت آن و نوع لیزر تنطیم میشود.

بصورت کلی با افزایش ضخامت لازم است از طول پالس بلندتری استفاده شود که این مقدار در لیزرهای مونوکسیدکربن و پاگ کمتر از ۲ هزارم ثانیه میباشد.

فرکانس پالس

نرخ سوراخکاری را تنظیم میکند و با افزایش ضخامت قطعه کار باید روی مقادیر پایین تر تنظیم شود.

فاصله کانونی لنز

بر اساس ضخامت قطعه کار تنظیم میشود بطوریکه با افزایش ضخامت زیاد شده و و با کاهش آن لازم است به حدی باشد که بر بازتابش قطعه کار غلبه کند.

این فواصل در لیزرهای پاگ مشابه با مقادیر مربوط به سوراخکاری ضربه ای هستند و در لیزرهای CO2 روی ۱۲۵ میلیمتر یا کمتر تنظیم میشوند.

جت گاز

در سوراخکاری Trepanning نیز گازهای بی اثر، اکسیژن و هوا میتوانند بعنوان ابزار کمکی مورد استفاده قرار بگیرند.

فشار جت بر کیفیت سوراخکاری تاثیرگذار است و برای اکسیژن بین ۱۰۰ تا ۳۵۰ کیلوپاسکال و برای هوا و گازهای بی اثر ۲۰۰ تا ۶۲۰ کیلوپاسکال میباشد، همچنین قطر خروجی گاز (Nozzle) از ۰٫۷۵ تا ۲٫۵ میلیمتر است و فاصله ی آن تا قطعه کار از ۰ تا ۱۵ میلیمتر تنظیم میشود که به نوع لیزر، طراحی نازل و دبی جریان بستگی دارد. این فاصله برای لیزرهای پاگ حدود ۵ میلیمتر است.

برش لیزر

در دستگاه برش لیزر هر دو نوع ماده ی فعال مونوکسیدکربن و پاگ و هر دو حالت CW یا Pulsed قابل استفاده میباشند.

عموما دستگاه برش لیزر CO2 به علت برخورداری از نرخ برشکاری بالا کاربرد بیشتری دارند و برای قطعات ضخیم در حالت CW و در سایر مواقع روی خروجی Pulsed تنظیم میشوند. (ولی برای بسیاری از فلزات گزینه ی مناسبی محسوب نمیشوند)

لیزر Nd:YAG با خروجی Pulsed برای برشکاری قطعات ضخیم سوپرآلیاژها قابل استفاده میباشند، همچنین اکثر فلزات سخت تنها با لیزر پاگ قابل برشکاری هستند.

پارامترهای مهم در برش لیزر

متغیرهای مهم در برشکاری با لیزر عبارتند از :

توان متوسط یا Average Power

برای برشکاری با لیزر CO2 در حالت CW از ۲۵۰ تا ۵۰۰۰ وات و در حالت Pulsed از ۱۰۰ تا ۲۰۰۰ وات مورد نیاز است، بعبارتی در حالت Pulsed برشکاری با توان کمتری امکان پذیر خواهد بود.

برشکاری با لیزرهای Nd:YAG (روی حالت Pulsed) به توان متوسط ۱۰۰ تا ۴۰۰ وات نیاز دارد.

طول پالس یا Pulse Length

در برش لیزر طول پالس برای هر دو نوع مونوکسیدکربن و پاگ مقادیر یکسانی دارد بطوریکه در قطعات نازک طول موجهای کمتر از ۰٫۷۵ هزارم ثانیه مورد استفاده قرار میگیرند.

کوتاه بودن طول پالس سبب میشود ماکزیمم انرژی آزاد شده در هر پالس کاهش یابد، لذا در قطعات ضخیم از طول پالس های بلند و مقادیر بیشتر انرژی استفاده میشود.

فرکانس پالس یا Pulse Frequency

با افزایش ضخامت قطعه لازم است فرکانس پالس روی مقادیر بالاتری تنظیم شود، بطوریکه در لیزرهای CO2 مقدار آن از ۲۰۰ تا ۵۰۰ هرتز و در لیزرهای پاگ از ۳۰ تا ۱۰۰ هرتز است. (این مقادیر حد بالای فرکانس پالس هستند)

مقادیر بهینه بر مبنای کیفیت نهایی قطعه و بیشترین سرعت برشکاری انتخاب میشوند.

انرژی پالس یا Pulse Energy

انرژی پالس نیز لازم است همچون طول پالس با افزایش ضخامت قطعه کار افزایش یابد. عموما در فرکانسهای پایین، لیزرهای CO2 بازای هر پالس بلند معادل ۲ ژول انرژی تولید خواهند کرد.

این مقدار در لیزرهای Nd:YAG و در حالتی که از ماکزیمم توان دستگاه استفاده شود معادل ۸۰ ژول است.

انتخاب لنز یا Lens Choice

لنزها بر مبنای قطر پرتوی لیزر و جنس و ضخامت قطعه کار انتخاب میشوند. برای برش بعضی از مواد همچون آلومینیوم لازم است خطوط برش پهنای بیشتری داشته باشند و لنزهایی با فاصله کانونی زیاد، مورد استفاده قرار بگیرند.

اطلاعات زیر برای پرتوهایی با قطر ۱۳ تا ۲۵ میلیمتر میباشد:

در لیزر CO2 برای قطعاتی با ضخامت کمتر از ۶ میلیمتر از لنزهایی با فاصله ی کانونی ۶۵ میلیمتر استفاده میشود، برای قطعاتی با ضخامت ۵ تا ۱۵٫۸ میلیمتر لنزهایی با فاصله ی کانونی ۱۲۵ میلیمتر و برای ضخامت های بیشتر از ۱۳ میلیمتر لنزهایی با فواصل کانونی ۱۹۰ یا ۲۵۰ میلیمتر مناسب هستند.

در لیزر Nd:YAG برای قطعاتی با ضخامت کمتر از ۳ میلیمتر معمولا از لنزهایی با فاصله ی کانونی ۱۰۰ میلیمتر استفاده میشود. برای قطعاتی تا ضخامت ۲۵ میلیمتر فواصل کانونی از ۱۵۰ تا ۲۵۰ میلیمتر قابل تنظیم میباشد، قطعات ضخیمتر به فواصل کانونی بیشتری نیاز خواهند داشت.

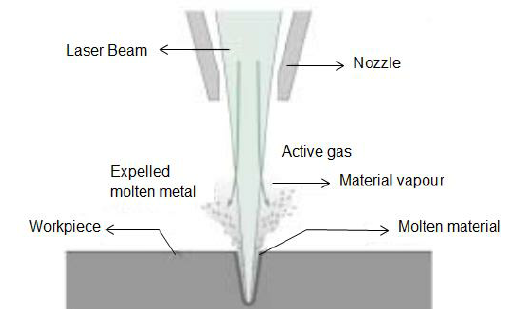

جت های گاز

در دستگاه برش لیزر برای پاکسازی فلز ذوب شده از ناحیه برش لازم است گازهای کمکی مانند اکسیژن، هوا یا گاز خنثی مورد استفاده قرار بگیرند که عموما گاز اکسیژن برای ایجاد حرارت و نرخ برشکاری بیشتر مورد استفاده قرار میگیرد.

در دستگاه برش لیزر در صورت بکار گرفتن جت اکسیژن از فشار ۱۰۰ تا ۳۵۰ کیلوپاسکال (بعلت تاثیر زیادش در افزایش حرارت و نرخ برشکاری) و برای ایجاد سطوح برش خورده ی عاری از اکسیداسیون از گازهای بی اثر (مانند هلیوم) با فشار ۲۰۰ تا ۶۲۰ کیلوپاسکال استفاده خواهد شد.

جوشکاری با لیزر (جوش لیزر)

با قرارگیری لبه ی قطعات در کنار یکدیگر و ایجاد حوضچه ی مشترک روی آنها، اتصال قطعات امکان پذیر خواهد شد که اصطلاحا جوش لیزر نامیده میشود.

پارامترهای زیادی بر نحوه ی ایجاد حوضچه ی مذاب، عمق و ابعاد آن تاثیرگذار است که اپراتور با بهینه سازی آنها میتواند حوضچه ای کوچک و بهینه (نسبت به سایر روشها) ایجاد کرده و اقدام به جوشکاری قطعات ظریف و حساسی همچون جواهرات یا ورقهای نازک فلزی نماید بطوریکه گاها تشخیص رد جوش لیزر به سختی امکانپذیر است.

فرآیند جوش لیزر میتواند با هر دو نوع لیزر CO2 و پاگ و در هر دو حالت CW یا Pulsed انجام شود که انتخاب آن بر مبنای نوع ماده، ضخامت و طرح اتصال میباشد.

پارامترهای اثرگذار بر جوش لیزر

این متغیرها تاثیر بسیاری زیادی در کیفیت جوشکاری با لیزر خواهند داشت:

توان یا Power

تاثیر زیادی بر میزان نفوذ اشعه (عمق حوضچه) و نرخ باردهی دارد.

میانگین توان خروجی لیزر CO2 بیشتر از Nd:YAG است (با ماکزیمم انرژی هر پالس اشتباه نشود) بنابراین میتواند جوشهای عمیق تری ایجاد کند.

طول پالس یا Pulse length

بگونه ای تنظیم میشود که ضمن کنترل حجم مذاب، نرخ خنک کاری نیز بهینه باشد. در لیزرهای Nd:YAG طول پالس از ۲ تا ۱۰ هزارم ثانیه و در لیزرهای CO2 از مقادیر (کمتر از ۰٫۵) تا ۵ هزارم ثانیه است.

با افزایش طول پالس نرخ خنک کاری و تنشهای ناشی از انجماد مذاب کاهش میابد، لذا در قطعات حساس لازم است طول پالس بلندتری مورد استفاده قرار بگیرد.

فرکانس پالس یا Pulse Frequency

فرکانس پالس بر سرعت جوشکاری، میزان همپوشانی و نرخ خنک کاری تاثیر میگذارد.

انرژی پالس یا Pulse Energy

انرژی پالس مورد نیاز در جوش لیزر کمتر از مقادیر آن در برشکاری است. انرژی بیش از اندازه حجم مذاب را افزایش و کیفیت جوشکاری را کاهش میدهد.

لنز یا Lens

مشخصات لنر در اندازه ی حوضچه مذاب تاثیرگذار است، در نتیجه برای ایجاد حوضچه بزرگتر (مثلا زمانیکه لبه های قطعات نسبت به هم فیت نیستند و یک حوضچه ی ظریف جوابگو نیست) لازم است لنزهایی با فواصل کانونی بیشتر مورد استفاده قرار بگیرند.

عموما در لیزر CO2 برای توانهای پایینتر، از لنزهایی با فاصله ی کانونی ۱۲۵ میلیمتر و برای لیزر Nd:YAG از لنزهایی با فاصله کانونی ۶۳ تا ۲۰۰ میلیمتر استفاده میشود. با افزایش توان لنزهایی استفاده خواهند شد که فواصل کانونی بالاتری داشته باشند.

نوسانات پرتو لیزر یا Beam Oscillations

حین جوشکاری دو قطعه، چنانچه نحوه ی قرارگیری لبه های اتصال مناسب نباشد (اصطلاحا فیت نباشند) لازم است حوضچه های جوش بزرگتری استفاده شود.

با تابش ادامه دار پرتوی لیزر در یک نقطه ی ثابت از قطعه، حوضچه ی جوش بزرگتر و عمیق تر خواهد شد در حالیکه بهتر آن است قطر حوضچه بیشتر اما عمق کمتری داشته باشد و برای رسیدن به این هدف میتوان از حرکت دورانی یا خطی پرتوی لیزر (یا قطعه کار) استفاده کرد.

بصورت کلی (حتی در زمان فیت بودن لبه ها) حرکات خطی و دورانی هد لیزر یکی از روشهای ایجاد حوضچه ی مذاب سطحی است.

جت گاز یا Gas Jet

جت گاز برای محافظت از لنزها در برابر پاشش ذرات مذاب و حرارت و جلوگیری از واکنش مذاب با هوا به کار گرفتخ میشوند.

قطر دریچه ی خروجی گاز (Nozzles Orifice) از ۲٫۵ تا ۶٫۴ میلیمتر و فاصله ی آن از قطعه کار ۳٫۲ تا ۹٫۵ میلیمتر میباشد.

عملیات سطحی با لیزر

عملیات سطحی به معنای اصلاح سطوح قطعات متناسب با عملکرد آنهاست و شامل فرآیندهای زیر میشود:

عملیات حرارتی یا Heat Treating : شامل سخت کاری و آنیل کردن سطوح قطعات با کمک لیزر است.

روکش دهی یا Cladding : اضافه کردن ماده ی ثانویه به ماده ی اولیه که جنس متفاوتی دارند و با هدف اقزابش عمر قطعه است.

سطح سازی یا Surfacing : اضافه کردن مواد ثانویه به اولیه با جنس یکسان و با نیت تغییر شکل قطعه و سطوح

صیقل کاری یا Glazing : رساندن دمای سطح قطعه به بالاتر از دمای ذوب ماده ی سازنده ی آن با کمک انرژی لیزر، سپس حذف عیوب سطحی و اصلاح ریزساختار

حکاکی یا marking : عملیات نشانه گذاری سطحی روی قطعات که معمولا توسط لیزر Nd:YAG انجام میشود.

سلام برای جعبه های پلاستیکی مشکی رنگ با مواد ای بی اس با قطر ۲ الی ۳ میلیمتر قدرت لیزر باید چقدر باشد.

با تشکر از راهنمایی شما