آشنایی با تجهیزات ساخت و تولید

به برگهی آشنایی با تجهیزات تولید خوش آمدید.

این برگه بخشی از مجموعهی ماشینآلات است.

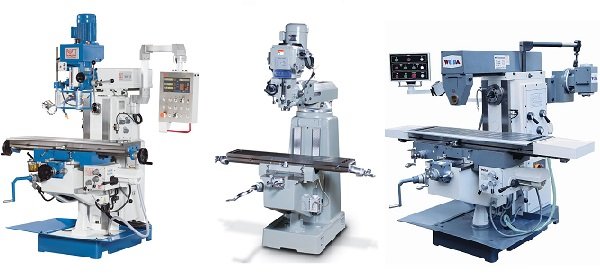

در این برگه میتوانید به مقالاتی در مورد دستگاهها و تجهیزات عمومی ساخت و تولید اعم از سنتی (مثل ماشین تراش و فرز و مته و اره) و غیرسنتی (مثل واترجت و لیزر) دسترسی داشته باشید و علاوه بر آن نمونههایی از تجهیزات تخصصی را هم بررسی میکنیم تا نهایتاً با مثالهای مختلفی از ماشینآلات انعطافپذیر و تک منظوره آشنا شوید.

بسیاری از این ماشینآلات بر اساس نوع خاصی از فرایندهای تولید طراحی و ساخته شدهاند، لذا برای عناوینی مثل دستگاه تراش و فرز، علاوه بر خود ماشینآلات کمی هم از فرایندهای تراشکاری و فرزکاری نوشتیم تا به درک دقیقتری از کارایی و قابلیتهایشان برسید.

در آخر امیدواریم که تجربهی خوبی از مطالعهی این مطالب داشته باشید و از آنها لذت ببرید.

دستگاهها و تجهیزات سنتی

تراشکاری یکی از فرآیندهای اصلی و قدیمی برای ساخت قطعات دوّار استوانهای یا مخروطی است که در آن قطعهکار میچرخد و ابزار به آن نفوذ میکند تا به شکل دلخواه تراشیده شود و به تجهیزاتی که مبتنی بر این فرایند باشند اصطلاحاً دستگاه تراش یا ماشین تراش یا دستگاه تراشکاری گفته میشود. در این راهنما از هر دوی این موضوعات، یعنی فرایند تراشکاری و دستگاه تراش، صحبت میکنیم.

امروزه از دستگاههای متنوعی همچون واترجت، پلاسما، وایرکات، لیزر و … برای برش قطعات استفاده میشود، با این حال هنوز هم ماشینهای ارّهکاری بهعنوان ابزاری ارزان و کارآمد از جایگاه ویژهای برخوردارند.

مقالهی تکمیلی: راهنمای مشخصّات انواع نوار ارّه

ارّههای نواری یکی از پرکاربردترین انواع ماشین ارّه هستند که در آنها نواری با سرعت زیاد از میان دو یا چند غلتک عبور میکند و با نفوذ به قطعهکار، عملیاتی مثل چندتکهکردن، کانتوربری و مقطعزنی انجام میشود. در این راهنمای تکمیلی با انواع نوار ارّهها از نظر ساختار و جنس و شکل دندانه و آرایش تیعهها و محاسبات مربوط به آنها آشنا میشوید.

سوراخکاری روی قطعات بسیار پرتکرار و کاربردی است، چون برای مونتاژ قطعات و استفاده از پیچها و پینها و یاتاقانها یا ساخت بسیاری از مکانیزمها یا عبور سیمها و کابلها و دهها کاربرد دیگر باید سوراخهایی با قطرها و شکلها و عمقهای مختلف روی قطعات ایجاد کنیم.

با اینکه بعضی ماشینهای عمومی مثل دستگاه تراش یا دستگاه فرز امکان سوراخکاری قطعات را فراهم میکنند اما تجهیزات تخصصیتری هم برای ماشینکاری سوراخ ها عرضه شده است که در این راهنما بررسی میکنیم.

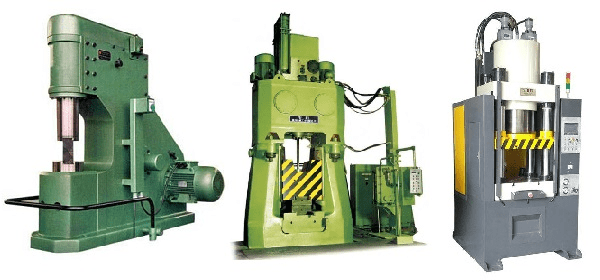

تجهیزات پتک یا چکش آهنگری، ضربه را در مدت زمانی کوتاه به سطح قطعه منتقل میکنند و بر اساس روش کارشان به گروههای مختلفی مثل چکشهای سقوط آزاد (کلاچ تخته ای، تسمه ای، نیوماتیکی)، توان بالا (هیدرولیکی، پنوماتیکی، بخار) و انرژی بالا (شامل انواع طراحی های روز و مکانیزمهای انفجار) تقسیم میشوند که در این راهنما با آنها آشنا خواهید شد.

دستگاهها و تجهیزات غیرسنتی

کنترل عددی (NC) همان برنامهریزی برای خودکارسازی دستگاهها است که اگر با کمک کامپیوتر باشد به آن کنترل عددی کامپیوتری (CNC) گفته میشود، پس بهصورت کلّی ماشینهای CNC میتوانند برای تراشکاری و فرزکاری و سنگزنی و جوشکاری و خمکاری و برشلیزری و واترجت و هر چیز دیگری باشند و تنها ویژگی منحصر بهفردشان این است که توسط کامپیوتر کنترل میشوند.

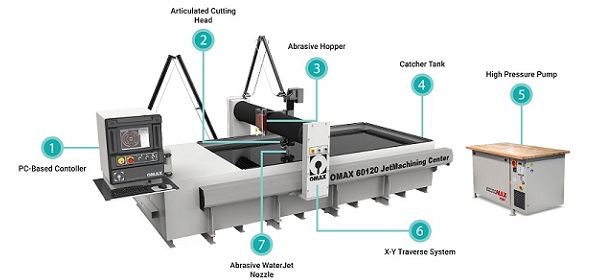

در دستگاه واترجت از جریان آب با سرعت بالا بهعنوان ابزار برشی استفاده میشود، لذا به آن ماشینکاری با جت آب یا هیدرودینامیک هم گفته میشود. اگر ابزار برشی فقط از آب تشکیل شده باشد تنها برای برش مواد غیر فلزی قابل استفاده است، پس به آن ذرات ساینده اضافه میکنند تا بتواند برای برشکاری قطعات سختتر و چگالتری همچون فلزات، شیشهها و سرامیکها مورد استفاده قرار بگیرد و در این حالت جت ساینده نامیده میشوند.

لیزر میتواند برای برشکاری، جوشکاری، سوراخکاری، حکاکی، صیقل کاری و عملیات حرارتی مورد استفاده قرار بگیرد و به مجموعه ی این فرآیندها ماشینکاری با اشعه ی لیزر یا Laser Beam Machining یا LBM گفته می شود. در این مقاله علاوه بر آشنایی با پرتوی لیزر، مشخصات و نحوه ی ایجاد آن، تمامی فرآیندها و دستگاه های ماشینکاری با لیزر (مثل برش لیزری، حکاکی با لیزر، جوش لیز و سوراخکاری با لیزر) بررسی میشوند.

دستگاههای تخصصی تولید پیچ و مهره

دستگاههای هدینگ سرد، با کمک فورج سرد و اکستروژن برای تولید دقیق و انبوه محصولاتی مانند پیچ، پرچ، مهره و … استفاده میشوند که هریک برای تولید نوع خاصی از قطعات بهینهسازی شدهاند (مثلاً برای مهره، یا برای پیچ بلند، یا پیچ با کلگی بسیار پهن) و ضمن داشتن پارامترهای متنوع، محدودیتها و شرایط خاصی دارند که در این راهنما مورد بررسی قرار گرفته است.

دستگاههای هدینگ سرد، با کمک فورج سرد و اکستروژن برای تولید دقیق و انبوه محصولاتی مانند پیچ، پرچ، مهره و … استفاده میشوند که هریک برای تولید نوع خاصی از قطعات بهینهسازی شدهاند (مثلاً برای مهره، یا برای پیچ بلند، یا پیچ با کلگی بسیار پهن) و ضمن داشتن پارامترهای متنوع، محدودیتها و شرایط خاصی دارند که در این راهنما مورد بررسی قرار گرفته است.