انواع قالبهای برش و فرآیندهای برشکاری

قالبهای برش یکی از انواع پرکاربرد قالبهای پرس هستند که برای ایجاد حفره ها، سوراخ ها، لبه ها، شیارها و … روی قطعه کار مورد استفاده قرار میگیرند و شامل مکانیزمهای بسیار متفاوتی میشوند.

عدم آشنایی طراح (و حتی مشتریان) با دسته بندی این قالبها منجر به صرف هزینه و زمان اضافی برای آزمون و خطای طرح های مختلف میشود؛ همچنین تنوع فرآیندهای برش (و به تبع آن قالبهای برش) و ترجمه ی سلیقه ای و گاها اشتباه عناوین آنها، ابهاماتی را بوجود میاورد که قصد داریم در این مقاله برطرف نماییم.

لازم به ذکر است که سایر قالبهای پرس (کشش و شکل دهی، فشاری و …) در سایر مقالات ویکی تولید توضیح داده شده و در این مقاله صرفا قالبهای برش مورد بررسی قرار میگیرند، همچنین منبع اصلی این محتوا، ویرایش دوم کتاب The Handbook of Die Design از Ivana Suchy است که لینک دانلود آن در ادامه قرار گرفته است:

دانلود کتاب The Handbook of Die Design

چگونه برش انجام میشود؟

بصورت کلی تمامی انواع برش در دو گروه جای میگیرند: برش گوه ای و برش قیچی.

در برش گوه ای یک سنبه ی V شکل، شبیه گوه، روی سطح قطعه کار ضریه وارد کرده و بافت سطحی آن را از هم میگشاید، مشابه شیوه ای که نیزه یا ساطور سطح اجسام را پاره کرده یا میبرند. (در بعضی قالبهای برش همچون Lancing یا Slitting از همین شیوه استفاده میشود)

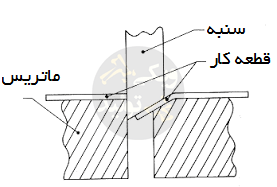

در برش قیچی، دقیقا مشابه عملکرد قیچی، دو لبه ی یرنده در دو طرف قطعه کار قرار گرفته و با فشرده شدن آنها به روی یکدیگر برشکاری انجام خواهد شد. (در بسیاری از قالبهای برشکاری همچون Trimming یا Blanking، سنبه و ماتریس همان لبه های قیچی هستند)

در توضیح برش قیچی از تئوری برش استفاده میشود که در ادامه مورد بررسی قرار خواهد گرفت، اما پیش از آن لازم است با مقهوم لقی آشنا شویم.

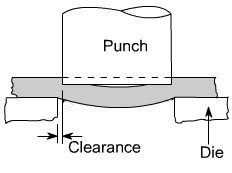

لقی میان سنبه و ماتریس یا Clearance

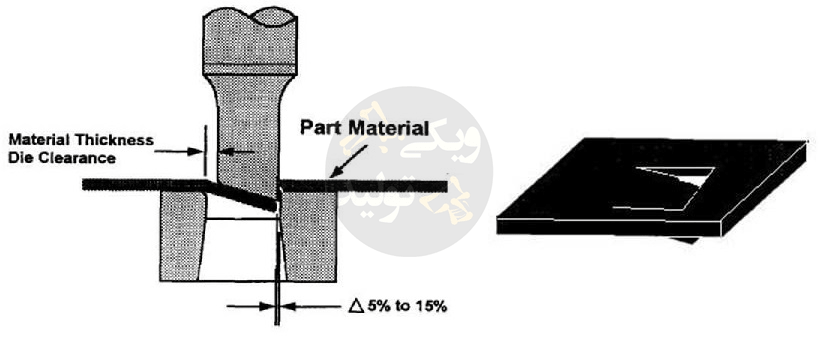

میان لبه های برشی سنبه و ماتریس فاصله کوچکی وجود دارد که به آن لقی میگویند.

چرا لقی میان سنبه و ماتریس مهم است ؟

در صورتی که ضخامت میان سنبه و ماتریس برابر با صخامت قطعه کار باشد، فشار بسیار زیادی بر قالب وارد خواهد شد که منجر به آسیب جدی یا شکستن قطعات آن میشود، همچنین ورق به همراه سنبه کشیده شده و پاره میشود (عملیات برش شکست خواهد خورد) لذا فاصله ی میان سنبه و ماتریس کمی بیشتر از ضخامت ورق در نظر گرفته میشود.

در خصوص هر یک از حالا زیاد یا کم بودن لقی در مقالات دیگر بصورت تخصصی صحبت شده و از بررسی مجدد آنها در این راهنما خودداری میشود.

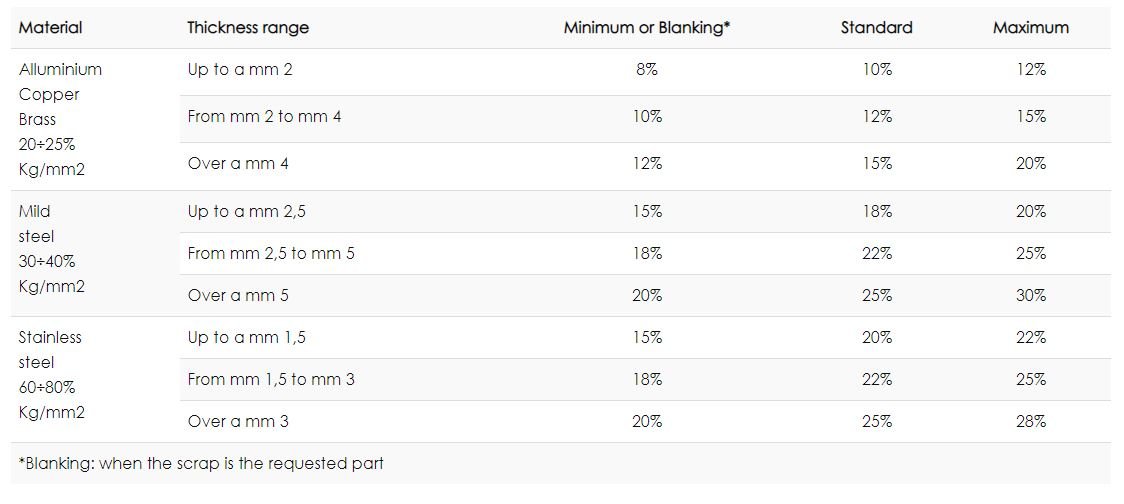

در قالبهای برش لقی مناسب میان سنبه و ماتریس چگونه محاسبه می شود ؟

بصورت کلی بسیاری از طراحان قالب ۵% ضخامت ورق را برای لقی در نظر میگیرند. اما برای محاسبات دقیق تر میتوانید بسادگی از جدول زیر استفاده نمایید.

منبع جدول بالا : https://www.matrixtools.eu/en/clearence-calculation

نحوه اعمال لقی میان سنبه و ماتریس چگونه است ؟

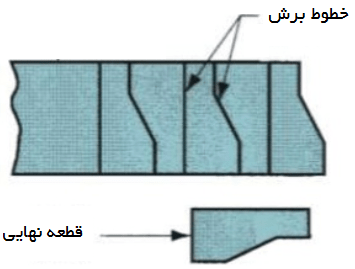

زمانیکه بخواهیم میان سنبه و ماتریس لقی ایجاد کنیم ابعاد یکی از آنها دقیقا منطبق بر خطوط برش نهایی و ابعاد دیگری با کمی اختلاف در نظر گرفته میشود.

اگر در برشکاری قطعه ای که از ورق اصلی جدا میشود قطعه کار نهایی باشد، ابعاد ماتریس منطبق بر خطوط برش و سنبه کوچکتر در نظر گرفته میشود و در غیر اینصورت سنبه منطبق بر خطوط برش و ماتریس بزرگتر طراخی خواهد شد.

تئوری برش چیست؟ (به زبان ساده)

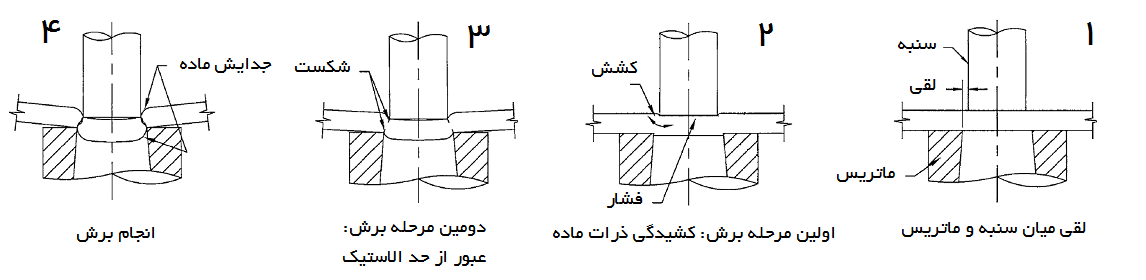

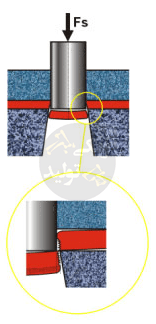

با فشار سنبه ی برش روی قطعه کار، لبه ی یرشی در داخل آن نفوذ میکند و افزایش تنشهای کششی و فشاری با تغییرات شکل لبه ی برش همراه خواهد بود که نهایتا منجر به شکافته شدن سطح قطعه کار میشود. مراحل متفاوتی در فرآیند بریده شدن قطعات وجود دارد که با کمک تئوری برش توضیح داده میشوند.

در تصویر بالا لقی میان سنبه و ماتریس کاملا مشخص است و مقدار آن در موفقیت فرآیند برش تاثیر زیادی دارد.(لقی فاصله ی افقی میان سنبه و ماتریس است)

در گام دوم با فشار سنبه، لبه های برشی آن در بافت قطعه کار نفوذ کرده و منجر به کشیدگی ذرات آن در ناحیه تماس میشود، مطابق تصویر در بخش مرکزی تنش فشاری بوجود میاید.

در گام سوم با افزایش فشار سنبه، کشیدگی افزایش یافته و از ناحیه الاستیک (تغییر شکل بازگشت پذیر) عبور کرده و از هر دو سمت سنبه و ماتریس ترک هایی بوجود میایند. (شکستگی سطوح ورق)

در گام چهارم با رشد ترک ها و رسیدن آنها به یکدیگر جدایش اتفاق اقتاده و برش انجام میشود.

شکل لبه ی برشی به نحوه ی تلاقی خطوط ترک به بکدیگر بستگی دارد که معمولا صاف نیست.

انواع فرآیندهای برش و قالبهای برشکاری

همانطور که گفتیم فرآیندهای مختلفی برای برشکاری وجود دارد که بر اساس آنها قالب های برش شکل گرفته اند، در ادامه تمامی قالبهای برشکاری مورد بررسی قرار گرفته اند.

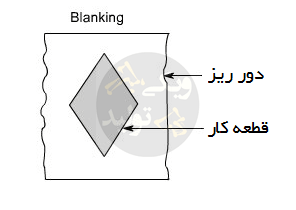

فرآیند Blanking یا بلنک زنی یا پولک زنی (قالب پلنک زنی)

واژه ی Blank به معنای “جای خالی” و اصطلاح Blanking به معنای ایجاد جای خالی است، با این حال در منابع فارسی برای این فرآیند از اصطلاح بلنک زنی یا بلنکینگ استفاده میشود.

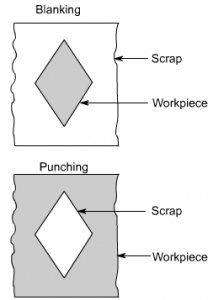

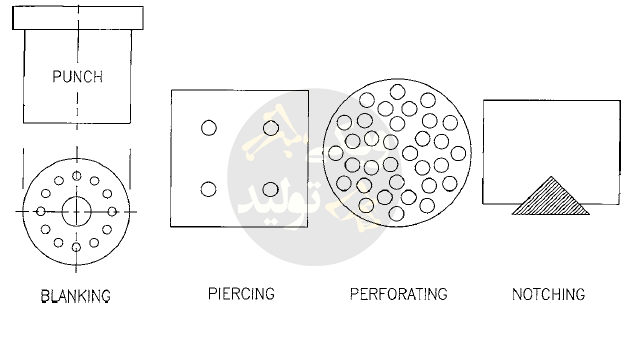

در این فرآیند با کمک سنبه و ماتریس بخشی از نواحی بیرونی قطعه کار بریده میشود، در تصویر زیر فرآیند Blanking نمایش داده شده است. (پس از عملیات، بخش خاکستری رنگ باقی میماند)

نحوه ی برش در بلنک زنی در تصویر زیر نمایش داده شده است.

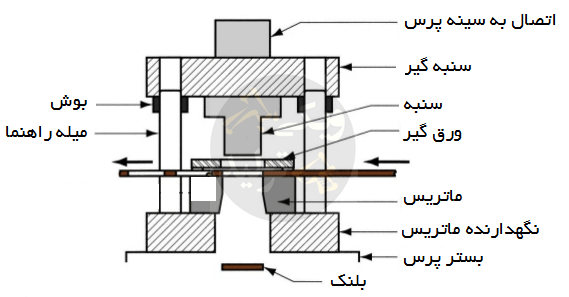

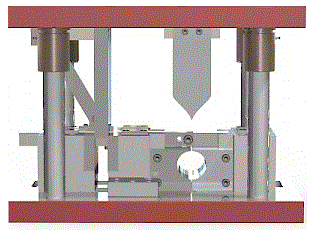

در ادامه اجزای یک قالب بلنک زنی مشاهده میشود:

فرآیند پانچ یا سوراخکاری با دور ریز یا Punching (قالب پانچ)

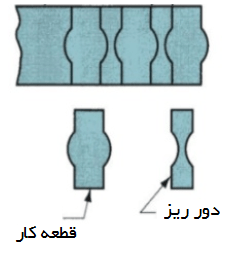

در فرآیند پانچ بخشی از ناحیه ی میانی قطعه کار در امتداد یک منحنی بسته برش خورده و دور ریخته میشود؛ همچنین مکانیزم قالب و نوع عملکرد آن دقیقا مشابه بلنک زنی است و این دو فرآیند تنها از نظر تعاریف با یکدیگر اختلاف دارند بدینصورت که در بلنک زنی نواحی خارجی و در سوراخکاری نواحی داخلی بعنوان دور ریز در نظر گرفته میشوند.

تصویر زیر بخوبی تفاوت این دو فرآیند را نشان میدهد:

گاها تصورمیشود که سوراخها به شکل دایره ای هستند، اما محدودیتی در شکل هندسی آنها وجود ندارد و میتوانند به شکل مستطیلی، بیضوی و … باشند.

نکته ی حائز اهمیت در قالبهای سوراخکاری آن است که عملکرد آنها کاملا مشابه قالبهای بلنک زنی است و تنها بواسطه ی بخش دور ریز و مطلوب قطعه کار تعاریف متفاوتی دارند. (طراحی کاملا یکسان)

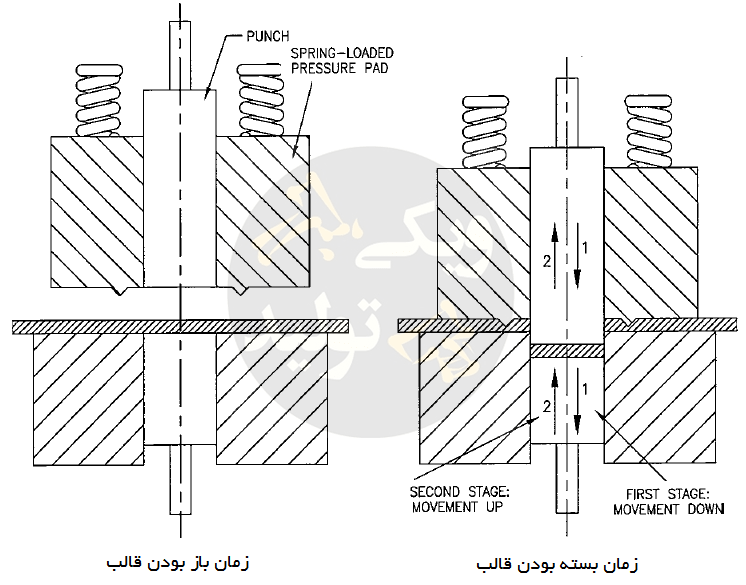

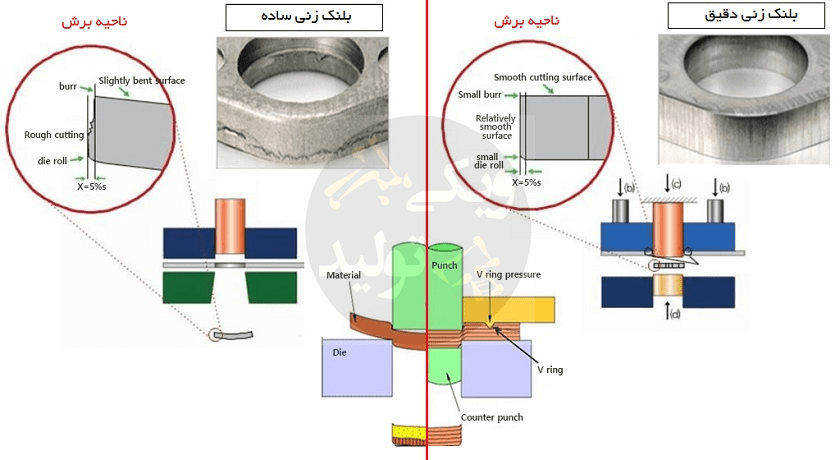

فرآیند بلنک زنی دقیق یا Fine Blanking (قالب بلنک زنی دقیق)

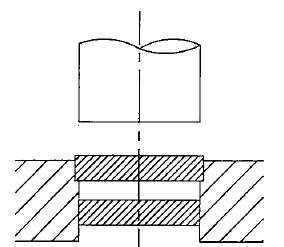

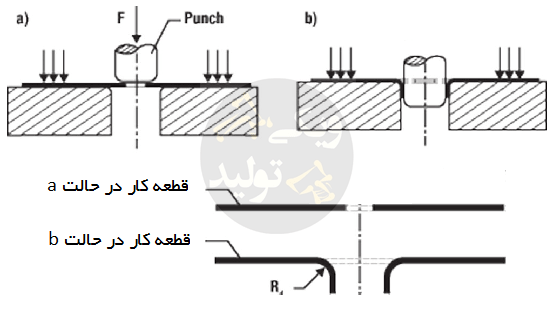

با توجه به تصویر زیر، نحوه ی توزیع نیرو و مکانیزم برش سبب میشود لبه های برشی قطعات صافی اندکی داشته باشند، لذا برای بهبود وضعیت برش از ناحیه ی زیرین نیز نیرویی اعمال میشود که در تصویر زیر نمایش داده شده است:

در بلنک زنی دقیق نسبت به بلنک زنی معمولی از لقی کمتری میان سنبه و ماتریس استفاده میشود. (مقدار آن معمولا ۰٫۵ درصد ضخامت قطعه کار است)

همچنین از این روش برای قطعاتی استفاده میشود که ضخامت آنها کمتر از ۳٫۲ میلیمتر باشد. (البته در شرایط خاص تا ضخامت ۴٫۷۵ میلیمتر نیز استفاده از بلنک زنی دقیق امکان پذیر خواهد بود)

در تصویر تفاوت بلنک زنی معمولی و دقیق نمایش داده شده است.

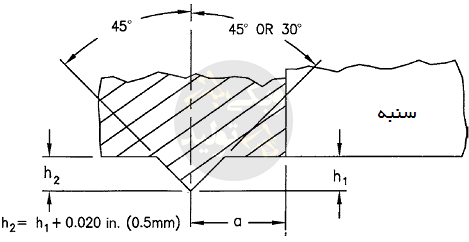

همانطور که در تصاویر مشخص است از یک حلقه ی فشاری یا Grip استفاده میشود که مقطع آن بصورت V شکل است و ورق را کاملا مقید میکند:

مقدار h1 برای مواد سخت معادل ۰٫۱۶۷ برابر ضخامت قطعه کار (۰٫۱۶۷t) و برای مواد نرم ۰٫۳۳۳t میباشد، همچنین مقدار A معادل ۰٫۶ تا ۱٫۲ برابر ارتفاع h1 است.

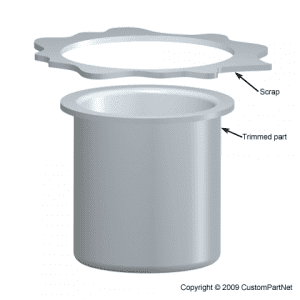

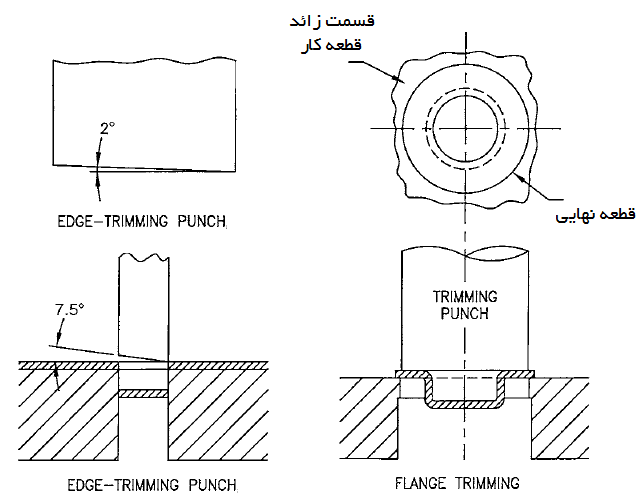

فرآیند پیرایش یا برشکاری نواحی زائد یا Trimming (قالب Trim کاری)

از نظر شیوه ی اجرا (مکانیزم) مشابه فرآیند Blanking است با این تفاوت که برای سایز کردن نوار تغذیه یا قطعه کار نهایی مورد استفاده قرار میگیرد، مثلا با فرض اینکه قطعه کار نهایی ابعاد ۱۰ در ۱۰ سانتی متر باشد، ورق ۱۲ در ۱۲ بعد از برشکاری اولیه توسط فرآیند Trimming به ابعاد نهایی خود میرسد.

فرآیند Trimming معمولا پس از شکل دهی ورق انجام شده و در ایستگاه های پایانی در نظر گرفته میشود.

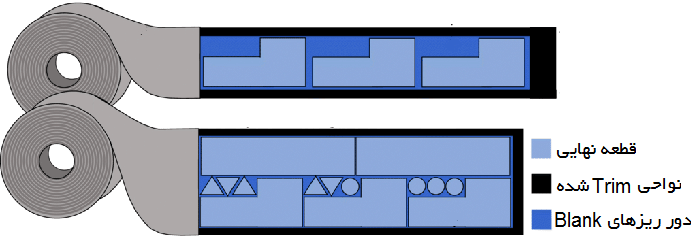

در زیر فرآیندهای Trimming و Blanking نشان داده شده است:

فرآیند پرداخت یا Shaving (قالب پرداختکاری)

نوعی عملیات برشکاری محسوب میشود که برای سایز کردن بسیار دقیق قطعات و تمیز کردن لبه های آن از برجستگی یا شکلهای نامطلوب احتمالی مورد استفاده قرار میگیرد، بعبارتی همواره عملیات ثانویه یا نهایی محسوب میشود و معمولا برای اینکار در ماتریس حفره ای مساوی با کانتور خارجی قطعه ی مطلوب ساخته میشود (با دقت بالا) که لبه های برشی آن قطعه کار را سایز خواهد کرد.

نکته: این فرآیند دقیقا همان Trimming با دقت بالاتر است که برای حذف لبه های نامطوب ایجاد شده در مراحل قبلی شکلدهی یا برشکاری مورد استفاده قرار میگیرد.

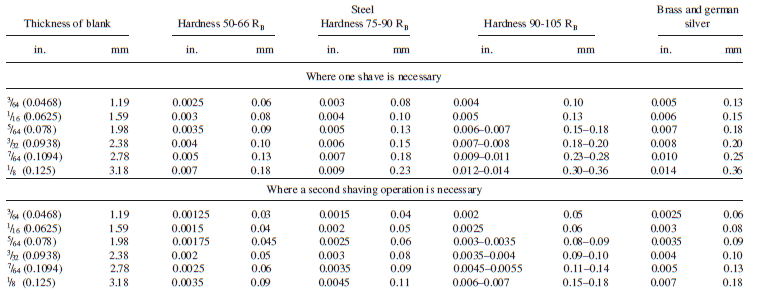

مقدار Shaving یا پرداخت مجاز برای قطعات فولادی و برنج بصورت زیر است، در نظر داشته باشید مقادیر برای دو مرتبه پرداخت کاری در نظر گرفته شده است.

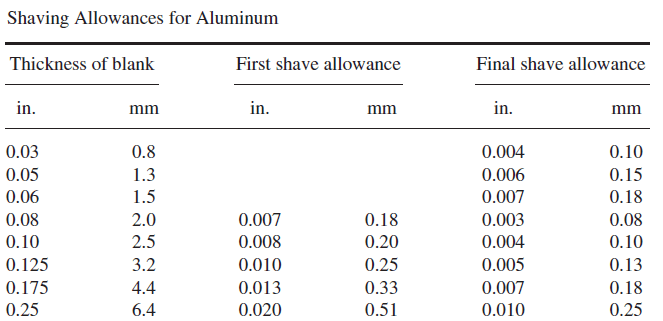

و این مقادیر برای آلومینیوم مطابق زیر است:

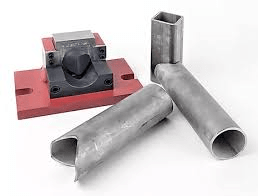

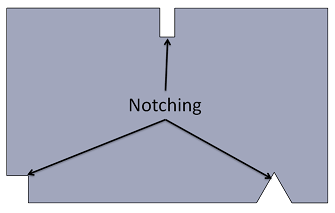

فرآیند برش لبه ای یا Notching (قالب لبه زنی)

این قالبها با بکارگیری سنبه و ماتریس مناسب برای برشکاری لبه های قطعه کار مورد استفاده قرار میگیرند. (عملیات شبیه بلنک زنی یا پانچ است، با این تفاوت که بخشی از برش بر روی لبه های قطعه کار اعمال میشود)

تصویر زیر فرآیند لبه زنی برای ورق را نمایش میدهد.

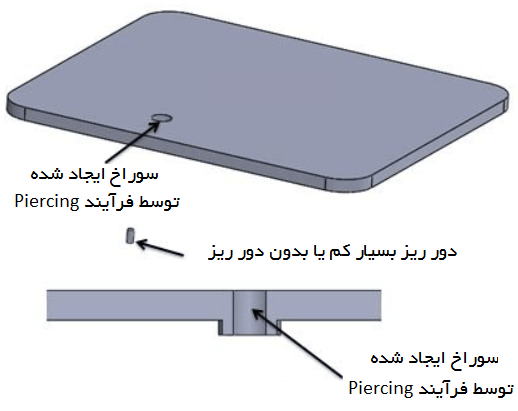

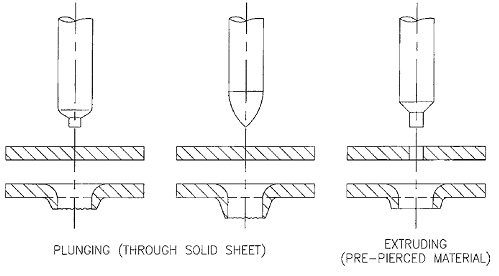

فرآیند سوراخکاری بدون دورریز یا Piercing (قالب Piercing)

در قالبهای Piercing سوراخکاری بدون دور ریز انجام میشود، بعبارتی شکل سنبه بگونه ای طراحی شده که بدون نیاز به جدا شدن دور ریز، سوراخکاری انجام خواهد شد. (البته ممکن است مقدار بسیار کمی از ماده جدا شود)

نکته: گاها در منابع فرآیندهای Punching و Piercing یکسان در نظر گرفته شده و تعریف ارائه شده در این قسمت برای فرآیند Plunging عنوان میشود؛ با این حال در این راهنما با بررسی منابع معتبر این نوع طبقه بندی ترجیح داده شده است.

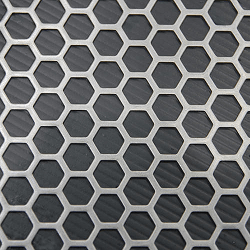

فرآیند مشبک زنی یا Perforating (قالب مشبک زنی)

از این قالبها برای ایجاد تعداد زیادی سوراخ در فاصله ی نزدیک به یکدیگر استفاده میشود.

با توجه به فاصله ی کم سوراخها، در صورت استفاده از سنبه ی های مجزا، بدنه ی آنها قدرت لازم را نداشته و احتمال شکستن یا تغییر فرمشان افزایش خواهد یافت، لذا مرسوم است در شکل سنبه ها و نحوه ی اتصال آنها تغییراتی در نظر گرفته شود. (هرچند ممکن است بنا به نظر طراح، مکانیزم مشبک زنی هیچگونه تفاوتی با فرآیندهای Punching یا Piercing نداشته باشد)

در تصویر زیر چنذ فرآیند برشکاری مرور شده است:

فرآیند اکسترود کردن سوراخ یا Hole Extruding (قالب برش اکسترودر)

در این فرآیند سنبه وارد یک سوراخ از پیش ساخته شده و با خم کردن لبه های آن قطرش را افزایش میدهد.

ممکن است سوراخ اولیه نیزتوسط همان سنبه ی Hole Extruding ایجاد و با ادامه ی حرکت آن، فرآیند اکسترود شدن انجام شود. (هر دو فرآیند در یک قالب و با یک سنبه)

فرآیند سنبه زنی یا Plunging (قالب سنبه زنی)

این فرآیند کاملا مشابه اکسترود کردن است با این تقاوت که سوراخ اولیه وجود ندارد و به همین علت مطابق تصویر لبه های تیزتری بوجود خواهد آمد.

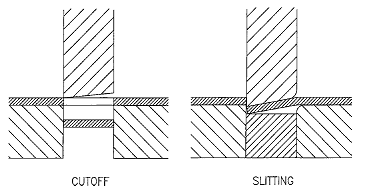

فرآیند قطع کردن یا Cut-off Dies (قالب برش قطع کن)

پس از هر بار انجام شدن فرآیند قطع کردن یک قطعه از نوار یا ماده خام اولیه جدا میشود.

تصویر زیر یک قالب Cut-off را نمایش میدهد.

فرآیند قطعه قطعه کردن یا Parting (قالبهای برش Parting)

سنبه و ماتریس از دو لبه ی برنده تشکیل میشوند که در هر کورس یک بخش از نوار خام را جدا کرده و قطعه ی جدیدی را بوجود میاورند.

این فرآیند نوعی Cut-off محسوب میشود با این تفاوت که دور ریز بیشتری دارد. (گاها در منابع Parting را نوعی Cut-off قلمداد میکنند)

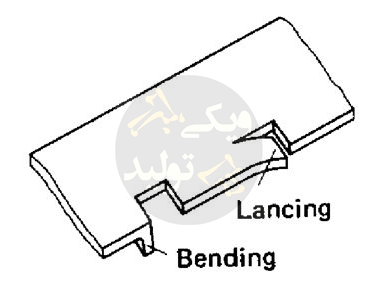

فرآیند شیار زنی یا Lancing (قالب برش شیار زنی)

اگر برش در امتداد یک منحنی باز انجام شود اصطلاحا شیار زنی انجام شده است، بدیهی است که در این فرآیند دور ریز وجود نخواهد داشت.

شیارزنی در حقیقت نوعی خمکاری (Bending) است که توام با فرآیند برش انجام میشود.

تصویز زیر نمایی از یک سنبه ی Lancing را نمایش میدهد:

قالبهای شکاف زنی یا Slitting

این فرآیند برای ایجاد شکاف در راستای مستقیم مورد استفاده قرار میگیرد.

تصویر زیر تفاوت این فرآیند با Cut-Off را بخوبی نمایش میدهد:

شاید عناوین زیر برای شما مفید باشند:

عالی بود توضیحاتتون مختصر و کامل و مفید

سپاس فراوان

سلام لطفا روش ساخت قالب برش لوله با پرس رو بگذارید ممنون

ممنون از راهنمایی که کردید

ضمن تشکر بابت تهیه و ارسال اطلاعات مفیدی که زحمت آن را بر عهده گرفتید . اگر در مورد قالب های پروگرسیو و قواره کن آن نیز مطلبی عنوان میشد تکمیل تر بود . بازم ممنون