فرآیند آهنگری پرکاربردترین روش شکلدهی در سه گانه ی ورقکاری، آهنگری و اکستروژن است که در یک یا چند مرحله، شکل قطعه کار را بدون براده برداری و با فشار ضربه ای توسط قالبهای فورج تغییر میدهد؛ بعبارتی مقدار تنش را در بخشهایی از قطعه کار به حد پلاستیک میرساند.

در این راهنما انتظار میرود که پس از خواندن مطالب دستاوردهای زیر را داشته باشید:

# با مفهوم آهنگری آشنا شوید.

# به خوبی تشخیص دهید که در چه شرایطی از کدام پرس یا چکش استفاده کنید.

# انواع فرآیند آهنکری شامل سرد و گرم، قالب باز و قالب بسته (پیش شکلدهی، دقیق، معمولی) را بشناسید.

# در مقیاس عملی بتوانید یک تولید مبتنی بر فورج را پیاده سازی کنید.

آهنگری به فارسی و انگلیسی

طبق عادت همیشگی برای آنکه در جست و جوی مباحث مربوطه راحت باشید، نگاهی خواهیم داشت به کلمات مختلفی که به فرآیند آهنگری دلالت میکنند.

بهتر است از واژه ی “آهنگر” شروع کنیم که همگی آن را در کتابهای درسی دیده ایم و میدانیم کاوه نامی در شاهنامه وجود داشته که آهنگر بوده و اگر از معلم میپرسیدیم آهنگر کیست !؟ جواب ساده بود، فردی که آهن را داغ میکند و رویش میکوبد تا قطعات جدیدی بسازد … و این فرآیند از صدها سال پیش تا کنون “آهنگری” نامیده میشود.

امروزه نیز آهنگران هستند اما خبری از آتش و بازوان ستبر و کوبیدن چکش نیست! تجهیزات و پرسهای مکانیکی جای نیروی دست را گرفته و قالبهای فورح آمدند تا ساخت قطعات پیچیده امکان پذیر شود و درست در چنین شرایطی بعضی مهندسان ایرانی ترجیح دادند از کلمه فورج بجای آهنگری استفاده کنند! اما چرا؟ چون ذهنیت عموم افراد از واژه آهنگری همان آتش و پتک و شمشیر بود و اینگونه شاید کلمه فورج میتوانست دال بر یک فناوری جدیدتر باشد تا متقاعد سازی صنعتگران و بازاریان نیز آسانتر باشد.

واقعیت آن است که آهنگری و فورج دقیقا به یک فرآیند اشاره میکنند و فورج همان Forge انگلیسی است که متاسفانه گاها به جای واژه ی کهن آهنگری بکار میرود.

نکته دیگر کاربرد کلمه ی Forging است که در اصل به معنای “آهنگری کردن است” اما برای قطعه کار آهنگری شده هم بکار مبرود، پس Forging Color به معنای رنگ آهنگری نیست! بلکه منظور رنگ قطعه کاری است که آهنگری میشود.

متاسفانه در بعضی ترجمه ها با عدم توجه به این نکته، عبارات خنده داری خلق شده که هیچ معنایی ندارند و خواننده ی از همه جا بیخبر احساس میکند در فهم مطالب مشکل پیدا کرده است! در استفاده از کتب ترجمه شده حتما بنام مترجم توجه ویژه ای داشته باشد. (البته بنده کتاب ترجمه شده ای ندارم که به این طریق تبلیغ کنم)

در مقدمه به همین میزان بررسی بسنده کردیم، اما در مقالات پیش رو سایر کلمات مهم (مثل کوبه، قالب، پشتک و …) به انگلیسی ترجمه شده تا بتوانید بسادگی کلیدواژه ها را شناسایی نمایید.

فرآیند آهنگری از چه زمانی آغاز شد؟

جواب این سوال کاملا اعجاب آور است! فرآیند آهنگری از ۴۰۰۰ سال قبل از میلاد مسیح وجود داشته و انسانهای نخستین با کمک آتش و ضربه زدن به موادی مانند آهن و برنز برای خود سلاح، ابزارآلات و وسایل زینتی میساختند، البته آهنی که میگوییم شباهتی با آنچه در ذهن شماست ندارد و منظور سنگ آهن است.

البته این نقطه ی آغاز صرفا یک حدس و گمان تاریخی نیست، بلکه نمونه هایی از اشیا ی کشف شده گواه این مطلب هستند و شواهدی وجود دارد که طلا اولین فلز آهنگری شده ی تاریخ است!

جالب است که صنعتگران صدها سال قبل فهمیده بودند که کوبیدن فلز آن را محکم میکند! پس شمشیرها را میکوبیدند تا کارگرم شوند و شاید شکلدهی معنای امروزی خود را نداشت، بلکه هدف محکمتر شدن و برنده تر شدن ادوات جنگی بود.

کمی به این مساله فکر کنیم که در آن زمان اطلاعاتی از ریزساختار فولاد وجود نداشت، و چرا باید برای اولین بار فلز را داغ میکردند و میکوبیدند !؟

در قرن نوزدهم با اختراع موتور بخار، استفاده از نیروی دست جای خود را به چکشهای بخار داد تا چند اتفاق مهم رقم بخورد؛ اولا دیگر شکلدهی محدود به فلزات نرم نبود و دیدند که بسیاری از فلزات سخت هم قابل آهنگری هستند، دوما متوجه شدند که آهنگری سرد امکان پذیر است و سوما فرآیند آهنگری مسیر ترقی را پیمود تا در اوایل فرن بیستم به چیزی شبیه آهنگری قالب باز امروزی تبدیل شود.

ادامه ی این مسیر استفاده از قالبهای فورح بود تا شکلدهی قطعات پیچیده امکان پذیر شود و نهایتا قالبهای دقیق طراحی و ساخته شدند تا ثابت کنند که این شغل قدیمی حرفهای زیادی برای آینده ی صنعت دارد.

برای ساخت کدام قطعات از فرآیند آهنگری استفاده میکنند؟

برای ساخت بسیاری از انواع پیچ، مهره، پرچ، چرخ دنده، شفت، شاتون و تقریبا اکثر قطعات غیرورقی میتوانیم از آهنگری (فورج) استفاده کنیم و این گستره به حدی است که یکی از اساتید به شوخی میگفت هر جا فرآیند ساخت قطعه ای را نمیدانید بگویید آهنگری شده است!

قطعات ساخته شده با فرآیند آهنگری (بخصوص آهنگری سرد) استحکام بیشتری نسبت به قطعات ماشینکاری دارند، چون تحت تاثیر کارسرد یا کارگرم قرار گرفته اند و از سوی دیگر صافی سطحشان نیز بهتر است.

اصولا برای نمونه سازی و تیراژ کم قطعات پیچیده آهنگری گزینه مناسبی نیست! مخصوصا در آهنگری قالب بسته، زمانی هزینه ی ساخت قالبها مقرون بصرفه است که تیراژ تولید زیاد باشد. (باید چقدر باشد؟ برای هر قطعه محاسبات خاص خود را دارد)

البته این نکته را از یاد نبریم که فرآیندهایی مانند افزایش سطح مقطع (Upsetting) با روشهای ماشینکاری قابل انجام نیست و در این شرایطی فورج قالب باز به کار صنعتگران میاید! چون قالبهای نسبتا ساده ای دارد و نمونه سازی با هزینه ی منطقی امکان پذیر است.

آهنگری باز برای نمونه سازی قطعات بزرگ گزینه ی مناسبی است اما آهنگری دقیق به قالبهای مخصوصی نیاز دارد که تهیه کردن آنها زمانی مقرون بصرفه است که تیراژ تولید زیاد باشد! ویژگی دیگر این قالبها آن است که میتوانند بخشهای مختلف قطعه را بصورت مجزا آهنگری کنند (چون قطعه درون قالب قرار نگرفته) تا برای ساخت قطعات بسیار بزرگ مانند شاتون تریلی راهکاری بسیار موثر باشند.

چه تجهیزاتی برای فرآیند آهنگری نیاز است؟

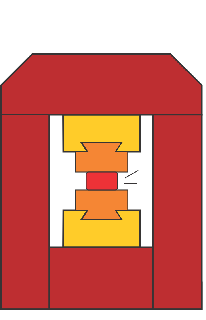

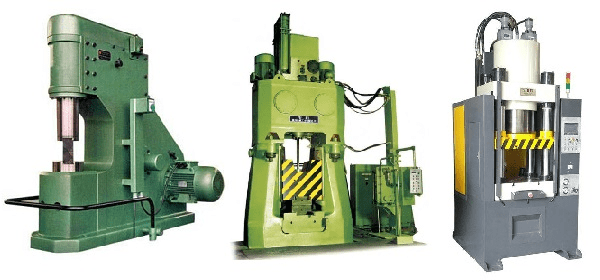

آهنگری مفهوم ساده ای دارد! فلز را میکوبند تا تغییر شکل دهد، اما همین مفهوم ساده امروزه با روشهای مختلفی انجام میشود که هر یک کارایی خاصی دارند اما پایه و اساس همگی کوبانده شدن قطعه کار است! عملی که باید با یکی از دو دستگاه زیر انجام شود:

- پتک آهنگری

- ماشین پرس

ماشینهای پتک و پرس انواع مختلفی دارند که هر یک از نظر فشار، سرعت تولید و میزان کنترل پذیری متفاوت هستند و تقریبا مهمترین عامل موفقیت یک فرآیند آهنگری، انتخاب صحیح روش ضربه زدن است.

# حتما پیش از ادامه ی مقاله نگاهی به دو راهنمای زیر داشته باشید تا در قسمتهای بعدی آسانتر مطالب را دنبال کنید.

راهنمای کامل دستگاه پرس

در فرآیند آهنگری یکی از ابزارهای کوبیدن قطعات ، ماشینهای پرس هستند که در این راهنما با آنها آشنا خواهید شد.

روش دیگر برای کوبیدن قطعه کار ماشین آلات پتک هستند که در این راهنما میتوانید با عملکرد و طرز کارشان آشنا شوید.

انواع آهنگری

فرآیند آهنگری میتواند در دمای سرد (محیط) یا گرم انجام شود اما فلز بعنوان یک ماده ی سخت معمولا به دمای زیادی برای تغییر شکل نیاز دارد، پس معمولا دمای فورج (همان آهنگری) بالاست تا نیروی تغییر شکل و احتمال ترک خوردگی و شکستن قطعه کمتر شود.

اگر دما را مبنا قرار دهیم بصورت کلی فرآیند فورج یه یکی از دو حالت زیر است:

- آهنگری گرم

- آهنگری سرد

در هر دو فرآیند، پس از شکلدهی خواص مکانیکی قطعه کار بهتر از قبل آن میشود که یکی از بزرگترین مزایای آهنگری نسبت به ماشینکاری است؛ علت هم کارگرم و کارسرد قطعه میباشد.

در فرآیند سرد دقت قطعه بیشتر است، چون شاهد تغییرات دمایی و انبساط و انقباض آن نیستیم و کنترل بیشتری روی ابعاد داریم با این حال روشهایی وجود دارد که دقت آهنگری داغ را نیز تا حد زیادی افزایش میدهد. (باید مروری داشته باشید بر قالیهای بسته ی دقیق)

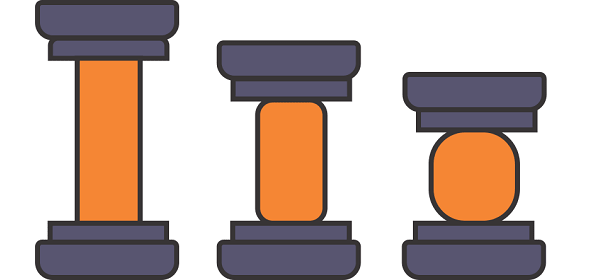

همانطور که گفتیم فرآیند آهنگری برای ساخت قطعات متنوعی قابل استفاده است، گاهی میخواهیم یک شمش بزرگ فولادی را بکوبیم تا ارتفاع کمتری داشته باشد و گاهی لازم است یک پیچ کوچک بسازیم و قطعا روشهای تولید آنها متفاوت است.

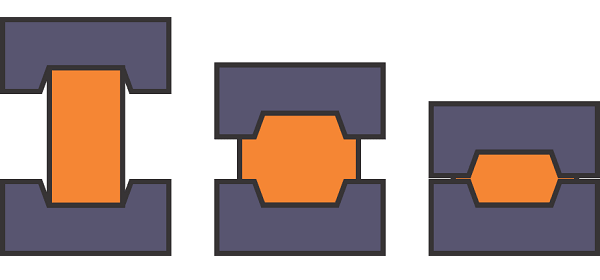

اگر قطعه نیازمند شکلدهی دقیقی در نواحی مختلف باشد، یعنی شکل آن پیچیده باشد باید شکلدهی درون قالب انجام شود که روشهای مختلفی دارد و تمامی آنها اصطلاحا آهنگری قالب بسته نامیده میشوند.

برای قطعات بسیار بزرگ امکان استفاده از قالب وجود ندارد، چون قالبها بسیار بزرگ میشوند و ساخت و جابجایی آنها هزینه بر است، پس از قالبهای باز استفاده میشود که ممکن است دو صفحه فلزی ساده باشند (مثلا برای کم کردن ارتفاع و افزایش سطح مقطع) و نوع فرآیند آهنگری قالب باز است.

وقت آن است که از تعاریف ساده عبور کرده و کاملا این دو فرآیند را بشناسیم، دو راهنمای کامل آماده کرده ایم که به جرات کاملترین منابع حال حاضر اینترنت هستند:

# با خواندن این دو راهنما تا حد زیادی فرآیندهای فورج را میشناسید! به همراه تصاویر و ویدئوهای آموزشی متنوع.

آهنگری قالب باز برای تولید قطعات بزرگ و بلند یا ساده استفاده میشود و قالبهای ساده تر و کم هزینه تری دارد، برای آشنایی کامل با تمامی روشهای آهنگری قالب باز باید این راهنما را مطالعه کنید.

فرآیند آهنگری قالب بسته برای قطعات پیچیده مناسب است اما برای طولهای بلند کارایی ندارد و نیروی شکلدهی بیشتری میخواهد اما گاها چاره ی دیگری نیست! با خواندن این راهنما با آهنگری قالب بسته آشنا شوید.

مطالب تکمیلی برای فرآیند آهنگری

بسیاری از دوستان میخواهند بصورت تخصصی با یکی از کاربردهای فرآیند آهنگری آشنا شوند.

ما تولید پیچ و مهره را بصورت یک مطالعه ی موردی برایتان آماده کرده ایم که شامل آهنگری سرد بدنه با هدینگ سرد است و یک نمونه ی کاملا کاربردی و صنعتی از آهنگری محسوب میشود.

# چند پیشنهاد دیگر از نویسنده ی این مطلب

آهنگری دنیای بزرگی دارد که بررسی تمام حوزه های آن نیازمند زمان و تجربه زیادی است اما به محتویات ارائه شده اکتفا نکرده و مطالب آن را کاملتر خواهیم کرد.

چند مقاله ی دیگر خود را در این بخش معرفی میکنم و حدس میزنم برایتان مفید باشد:

یکی دیگر از فرآیندهای شکلدهی فلزات “ورقکاری” است که برای قطعاتی با ضخامت کم کاربرد دارد و به قالبهایش اصطلاحا “قالب فلزی” یا “ورقکاری میگویند”، در این خوزه بخشی از تجربیات خود را منتشر کرده ام که میتوانید از لینک زیر مطالعه کنید:

یکی از رویاهایی که برای ویکی تولید داشتیم ارائه کاملترین مقالات در خصوص ماشین ابزارهای سنتی و نوین بوده که میتوانید نتیجه تلاشمان را از لینک زیر ببینید: