فرآیند هدینگ سرد (Cold Heading) نوعی آهنگری برای تغییر سطح مقطع بخشی از قطعه کار (به ویژه شکلدهی کلگی قطعات) است و یکی از بهترین راهکارهای تولید پیچ و پرچ در تیراژ انبوه به حساب میاید، اما در تولید بسیاری از قطعات دیگر نیز قابل استفاده است.

در این راهنما فرآیند هدینگ سرد، تجهیزات مورد نیاز، انواع ماشینهای هدر و پارامترهایی مانند روانکاری، جنس قطعات و … بصورت کامل و با زبانی ساده مورد بررسی قرار گرفته است.

تمامی محصولات این تصویر با ماشین آلات هدینگ سرد تولید شده اند.

قبل از ادامه راهنما در صورت تمایل میتوانید مطالب زیر را بعنوان پیش نیاز مطالعه فرمایید:

۱٫ معادلهای فارسی و انگلیسی فرآیند هدینگ سرد

در انگلیسی به کلگی پیچ و سایر قطعات مشابه Head میگویند و Heading به معنای ایجاد کلگی است که شامل دو فرآیند سرد و گرم میشود و به همین علت نوع آن را در نامگذاری مشخص میکنند؛ پس بهترین ترجمه برای Cold Heading، ایجاد کلگی در دمای محیط است.

متاسفانه آنچه در میان افراد جا افتاده همان اصطلاح انگلیسی این فرآیند (هدینگ) است اما ترجمه های نه چندان متداولی مانند “سر پخ کردن” یا “ایجاد کلگی” نیز برای آن بکار میرود.

۲٫ چه قطعاتی را میتوان با هدینگ سرد ساخت ؟!

فرآیند هدینگ برای افزایش یا کاهش سطح مقطع در بخشهایی از قطعه کار استفاده میشود که ممکن است بصورت کلگی در یکی از طرفین یا پله در نواحی میانی قطعه کار باشد، پس قطعاتی مانند پیچ، پرچ، پین، بعضی انواع سیلندر و .. میتوانند با این روش تولید شوند.

۳٫ فرآیند هدینگ سرد چیست !؟

هدینگ سرد به تنهایی فرآیند ساخت مجزایی محسوب نمیشود، بلکه با همراهی عملیات افزایش سطح مقطع (Upsetting) یا کاهش سطح مقطع (Extrusion) و گاهی هر دوی آنها شکل قطعات را ایجاد میکند.

پیاده سازی این فرآیندها در قالب یک ماشین شکلدهی امکان پذیر میشود که در همین مقاله بررسی شده است.

۱٫۳٫ افزایش سطح مقطع (Upsetting)

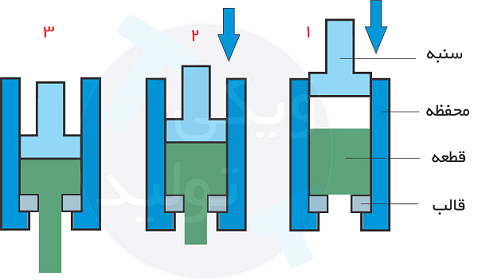

Upsetting نوعی فورج است که با کوبش قطعه از ارتفاع آن کاسته و سطح مقطع را افزایش میدهد، لذا بخشی از قطعه که نیازی به تغییر شکل ندارد، درون سوراخ قالب قرار گرفته و سایر نواحی Upset میشود، مانند تصویر زیر:

در هر مرحله (معادل یک ضربه ی چکش) برای میزان افزایش سطح مقطع محدودیتهایی وجود دارد و به همین دلیل، شکلدهی قطعات پیچیده نیازمند چندین مرحله افزایش سطح مقطع است، لذا ماشینهای هدینگ سرد در انواع یک مرحله ای و چند مرحله ای طراحی و ساخته میشوند.

۲٫۳٫ اکستروژن (Extrusion)

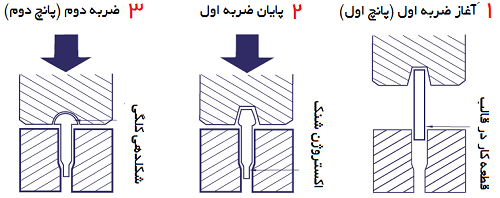

در فرآیند اکستروژن، قطعه روی حفره قالب فشرده میشود تا شکل یا ابعاد سطح مقطع آن تغییر کند، لذا برای ساخت انواع مختلف کلگی (استوانه ای، چهارگوش و …) یا پله، قابل استفاده است.

این عملیات میتواند به دو صورت مستقیم (Forward Extrusion) یا رو به عقب (Backward Extrusion) انجام شود.

در اکستروژن مستقیم، جهت حرکت جریان فلز با کورس رفت چکش یکسان است و برای تولید انواع پیچ یا شفتهای پله دار استفاده میشود.

در اکستروژن رو به عقب، حفره روی سنبه (Ram) ایجاد و با ضربه ی پتک روی قطعه کار فشرده میشود، لذا جهت جریان فلز مخالف کورس رفت است و برای ساخت قطعاتی همچون مهره ها و پرچهای سوراخدار بکار میرود.

۳٫۳٫ ترکیب فرآیندهای اکستروژن و افزایش سطح مقطع

در بعضی انواع ماشینهای هدینگ سرد، بهره مندی از مزایای هر دو فرآیند اکستروژن و افزایش سطح مقطع امکان پذیر است.

معمولا در این حالت قطر قطعه کار کوچکتر از کلگی و بزرگتر از شنک انتخاب میشود، تا کلگی با فرآیند افزایش سطح مقطع (اما نرخ تغییر شکل پایین تر) و شنک با اکستروژن (نرخ کاهش سطح مقطع کمتر) ایجاد شود.

۴٫ فرآیند هدینگ سرد چگونه انجام میشود ؟!

لازم است پیش از شروع مباحث تخصصی با کلیت فرآیند هدینگ سرد آشنا شده باشیم، و در ادامه بخشهای مختلف آن را تکمیل نماییم.

هدینگ سرد در چهار مرحله ی اصلی انجام میشود که عبارتند از:

مرحله اول. برش قطعه کار (عملیات Cut-off)

ماهیت فرآیند هدینگ سرد تولید انبوه است، پس معمولا برش قطعه کار (بلنک یا Blank) بصورت خودکار از یک رشته سیم بسیار بلند (گاها تا ۱۰۰ متر) انجام میشود.

در روش اتوماتیک، رشته سیم بصورت کشیده توسط غلتکها به ایستگاه برشکاری یا Cut-off هدایت میشود تا در طول تعیین شده بریده شود اما در روش دستی تمهیداتی برای برش بلنک وجود ندارد و این عملیات بصورت دستی و با تجهیزاتی مانند اره نواری یا قالب برشکاری انجام میشود.

مرحله دوم. قرار گیری قطعه کار (Blank) در قالب

متناسب با نوع قالب (باز و بسته) و عملیات شکلدهی (افزایش سطح مقطع یا کاهش سطح مقطع) قطعه کار روی قالب یا درون سوراخ آن موقعیت دهی میشود.

نکته: در مورد نوع قالب و عملیات شکلدهی در همین مقاله صحبت میکنیم، پس فعلا نگاه سخت گیرانه به مطالب داشته باشید.

مرحله سوم. عملیات شکلدهی یا هدینگ

در این مرحله یک سمت قطعه کار توسط سنبه (متصل به چکش آهنگری) کوبیده میشود تا سمت دیگر (درگیر در قالب) به یکی از روشهای افزایش سطح مقطع (Upsetting) یا کاهش سطح مقطع (Extrusion) تغییر شکل دهد.

اگر شکلدهی قطعه با یک ضربه چکش امکان پذیر باشد، یکی از فرآیندهای اکستروژن یا افزایش سطح مقطع روی آن انجام خواهد شد. (با هر دوی آنها میتوان شکل کلگی را ایجاد کرد)

اگر شکلدهی در چند ضربه امکان پذیر باشد حالات زیر وجود خواهد داشت:

- بازای یک قالب، دو یا چند سنبه وجود داشته باشد که در هر مرحله از سنبه ی جداگانه ای استفاده میشود، در این حالت ممکن است هر دو فرآیند اکستروژن یا Upsetting انجام شود یا تمام ضربات از یک نوع باشند.

- چند قالب مختلف در نظر گرفته شود (در قالب یک ماشین هدینگ سرد) که ممکن است بعضی از آنها برای اکستروژن و بعضی دیگر برای افزایش سطح مقطع باشند تا از مزایای هر دو عملیات در شکلدهی قطعه استفاده شود.

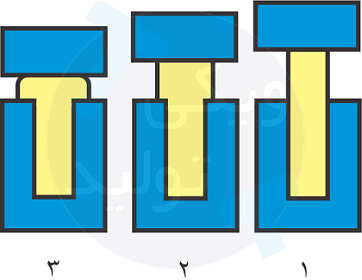

در تصویر، یک قالب و دو سنبه استفاده شده که شامل اکستروژن شنک و ایجاد کلگی میشود. (شکلدهی در دو مرحله)

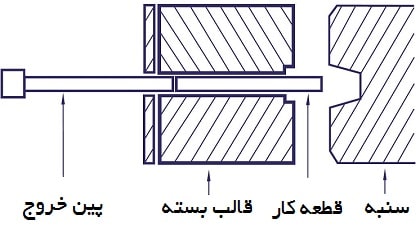

مرحله چهارم. خروج قطعه کار

معمولا خروج قطعه کار از قالب نیازمند مکانیزمهایی مانند پین پران، یا قالبهای بازشونده است.

مشاهده یک نمونه کامل از فرآیند هدینگ سرد با معرفی قالبهای بسته و باز، دیدن این ویدئو را شدیدا توصیه میکنیم.

۵٫ پارامترهای اصلی در فرآیند هدینگ سرد

مهمترین پارامترهای فرآیند هدینگ سرد شامل قطعه کار، قالب، سنبه و روانکاری میشود.

۱٫۵٫ قطعه کار (Blank)

قطعه کار یا بلنک (Blank) معمولا بصورت سیم (با قطرهای مختلف) است که در تولید انبوه از یک رشته سیم بسیار بلند (مثلا ۶۰ متری و بصورت پیچیده در هم) بصورت اتوماتیک بریده میشود اما قابلیت برش دستی در نمونه سازی وجود دارد. (با تجهیزات دیگر مثل اره نواری)

فولاد کم کربن (با ۰٫۲% کربن) بهترین ماده برای هدینگ سرد است، همچنین فولاد کربن متوسط (با ۰٫۴% الی ۰٫۴۵% کربن) میتواند با هدینگ سرد شکلدهی شود، اما بصورت کلی افزایش مقدار کربن از میزان شکل پذیری کاسته و احتمال ترک خوردگی را افزایش میدهد. همچنین بسیاری از انواع فولادهای ضد زنگ مانند انواع آستنیتی ۳۰۲، ۳۰۴، ۳۰۵، ۳۱۵ و ۳۲۱ و فولادهای فریتی و مارتنزیتی مانند ۴۱۰، ۴۳۰ و ۴۳۱ میتوانند با این فرآیند شکلدهی شوند.

عموما هدینگ سرد برای فولادهایی با سختی ۷۵ تا ۸۷ راکول B، مس، آلومینیوم، فولاد ضدزنگ و بعضی انواع آلیاژهای آلومینیوم قابل استفاده میباشد و برای سایر آلیاژهای غیرآهنی مانند تیتانیوم، بریلیوم و منیزیم بهتر است از هدینگ گرم استفاده شود. (در صورت اصرار به هدینگ سرد لازم است پیش از آن برای کروی شدن ریزساختار عملیات حرارتی انجام شده باشد)

۲٫۵٫ سنبه (Punch) و قالب (Die)

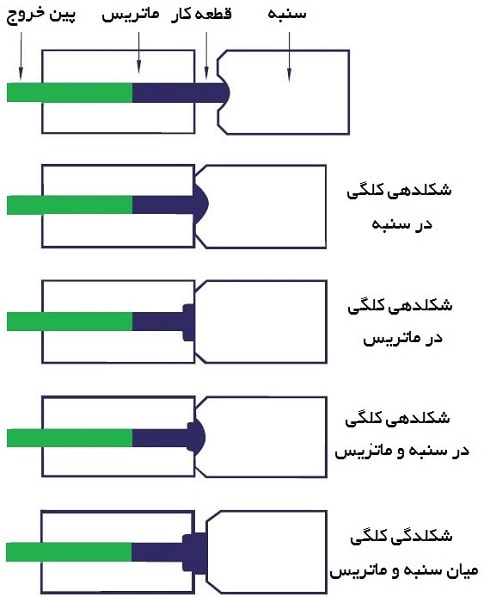

سنبه (Punch) برای کوبیدن یک طرف قطعه کار و قالب (Die) برای افزایش یا کاهش سطح مقطع نواحی تعیین شده است.

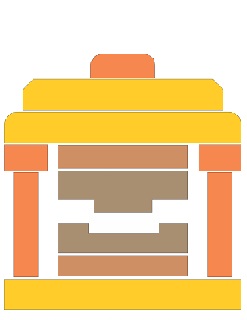

طرح سنبه و ماتریس برای شکلدهی کلگی میتواند به یکی از روشهای زیر باشد:

- حفره ی ایجاد کلگی روی سنبه باشد.

- حفره ی ایجاد کلگی روی قالب باشد.

- بخشی از حفره ی کلگی روی سنبه و بخش دیگر روی قالب باشد.

- قطعه در میان سنبه و قالب شکلدهی شود. (Free Upsetting یا افزایش آزاد سطح مقطع)

انتخاب روش مناسب برای هر قطعه، مبتنی بر تجربه ی طراحان میباشد؛ در تصویر آرایشهای مختلف حفره ی سنبه و ماتریس مشخص شده است:

قالبها در فرآیند هدینگ سرد میتوانند به دو صورت باز (Open) برای قطعاتی با طولهای کوچک تا بزرگ یا بسته (Solid) برای طول کوچک تا متوسط باشند، در ادامه ویژگی آنها را بررسی میکنیم.

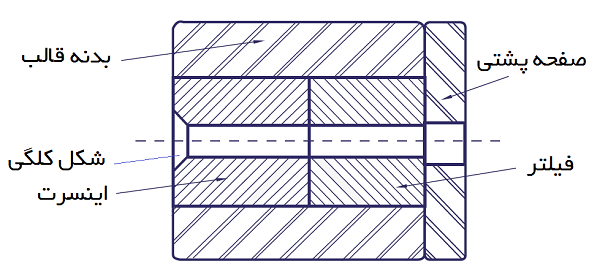

۱٫۲٫۵٫ قالب بسته (Solid Die)

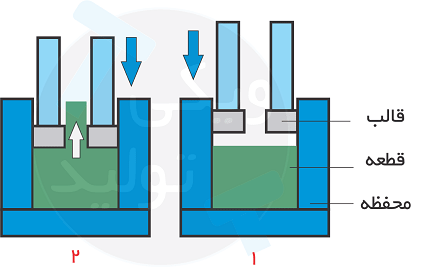

قالب بسته یک قطعه استوانه ای با سوراخ مرکزی است که بخشی از قطعه درون آن رفته و بخش آزاد فشرده میشود تا شکل آن بر اساس فرآیند اکستروژن یا افزایش سطح مقطع (Upsetting) تغییر کند.

این قالبها میتوانند بصورت یکپارچه و کاملا صلب ساخته شوند اما برای شکلدهی قطعات سخت یا طویل باید دو تکه باشند تا ناحیه مرکزی (شامل سوراخ) از ماده ی مستحکمتری مانند کاربید ساخته شود و بصورت Insert درون بخش خارجی و ارزان قالب قرار بگیرد.

برای تنظیم موقعیت کلگی یا پله، قطعه کار تا میزان مشخصی وارد سوراخ میشود و برای تنظیم آن از پین دومنظوره استفاده میکنند تا علاوه بر متوقف کردن قطعه کار، هنگام خروج نیز آن را به بیرون پرتاب کند.

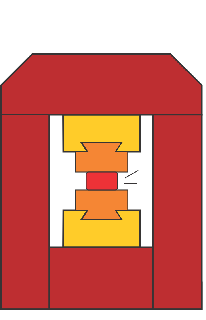

در تصویر زیر وضعیت قرار گیری قالب، سنبه و پین خروج مشاهده میشود:

۲٫۲٫۵٫ قالب باز (Open Die)

قالبهای باز دو تکه هستند که روی سطوح هر کدامشان شیارهایی به شکل نیم دایره ایجاد شده و با تماسشان روی هم، سوراخی مشابه قالبهای صلب ایجاد میشود.

برای استفاده بهینه، ۸ شیار مختلف روی سطوح قالبها ایجاد شده تا بتوانند با چرخیدن و تماس روی سطوح مختلفشان از قطرهای بیشتری پشتیبانی کنند.

ماهیت قالب باز اینطور است که گیره بندی قطعه کار بسادگی انجام میشود و نیازی به Knockout Pin نیست، همچنین فقط برای عملیات Upsetting استفاده میشوند و امکان انجام اکستروژن در آنها وجود ندارد.

۳٫۵٫ روانکاری در فرآیند هدینگ سرد

از روانکاری برای پیشگیری از ساییدگی، آسیب یا جوش موضعی قطعه کار و قالب استفاده میشود.

برای قطعات فولادی استفاده از پوشش زینگ فسفات و محلول صابون یک روانکاری ایده آل است، همچنین برای قطعات آلومینیومی با نرخ تغییر شکل بالا همین راه حل قابل استفاده میباشد.

معمولا برای هدینگ سرد فولادهای کربنی در گام اول قطعه را اسیدشویی میکنند تا عاری از سولفید و ترکیبات مضر باشد و سپس با آهک، فسفات یا بوراکس روکش دهی میشود؛ نهایتا روانکار جامد روی آنها قرار گرفته، با استئارات آلومینیوم و کربن ترکیب میشود و هنگام فرآیند کشش سیم (پیش از هدینگ سرد) تحت تاثیر حرارت روی پوشش قطعه کار جوش میخورد.

در مواردی روغنهای اکستروژن برای فولادهای کربنی و آلیاژی قابل استفاده میباشند، همچنین برای فولادهای ضد زنگ معمولا آبکاری مس انجام شده و با روغن یا دیسولفید مولیبدن روانکاری میشوند.

برای آلیاژهای غیرآهنی، روانکاری متناسب با نوعشان تفاوت زیادی دارد، مثلا آلیاژهای پایه نیکل معمولا با مس آبکاری و سپس با یک استئارات پوشش دهی میشوند یا برای نرخ تغییر شکل اندک در آلیاژهای پایه مس استفاده از یک روغن یا روانکار ساده کافیست، اما برای نرخ بالا باید از پوشش استئارات استفاده شود.

۶٫ مزایای فرآیند هدینگ سرد چیست؟

– ماشین آلات هدینگ سرد نسبتا ارزان قیمت هستند و هزینه ی تعمیرات و نگهداری مناسبی دارند.

– بخش زیادی از مراحل بصورت اتوماتیک انجام میشود و نیاز چندانی به دخالت کاربر وجود ندارد.

– تیراژ تولید بالایی دارد.

– کارسرد، خواص مکانیکی و استحکام قطعه را بهتر میکند.

– دمای پایین فرآیند باعث افزایش دقت ابعادی و هندسی قطعات میشود.

– کیفیت سطحی بالاست و معمولا نیازی به عملیات پرداخت ندارد.

– اتلاف ماده وجود نداشته و کاملا مبتنی بر شکلدهی است.

۷٫ انواع ماشینهای هدینگ سرد

برای انجام این فرآیند نیازی به تهیه جداگانه تجهیزات نیست و میتوانید با تهیه کردن یکی از انواع ماشینهای هدینگ سرد بسادگی قطعات مورد نظرتان را تولید کنید؛ این ماشینها برای کاربردهای مختلف شامل یک یا چند ایستگاه و یک یا دو ضربه در هر سیکل میشوند.

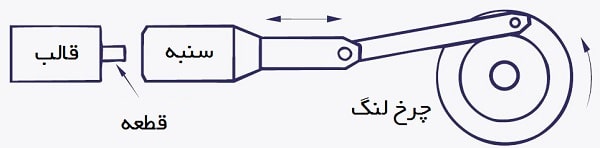

همانطور که گفتیم با ماشین هدینگ دیگر نیازی به تهیه جداگانه پتک و سایر تجهیزات نیست، ماشینهای تک ضربه ای از مکانیزم زیر برای ضربه زدن استفاده میکنند:

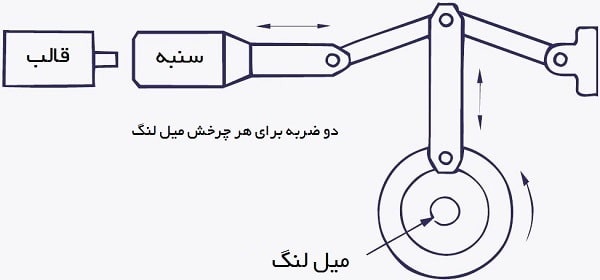

و برای دو ضربه بازای هر چرخش میل لنگ مکانیزم زیر قابل استفاده است:

۱٫۷٫ ماشین هدینگ سرد تک ضرب با قالب بسته

در این ماشین فرآیند هدینگ سرد تنها در یک مرحله (ضربه) و با کمک قالبهای صلب (Solid) انجام میشود و برای ساخت بسیاری از انواع چرخ بولبرینگ، غلتک و پرچ ساده بکار میرود.

استفاده از قالب صلب باعث میشود که علاوه بر فرآیند افزایش سطح مقطع، اکستروژن نیز قابل استفاده باشد، اما با توجه به یک مرحله ای بودن دستگاه، اجرای همزمان آنها امکان پذیر نیست.

۲٫۷٫ ماشین هدینگ سرد دو ضربه ای با قالب بسته

در این ماشین، فرآیند هدینگ سرد در دو مرحله (ضربه) و با قالب صلب انجام میشود که برای ساخت قطعاتی با طول کوتاه و متوسط، یا ایجاد کلگی تا سه برابر قطر قطعه کار، مورد استفاده قرار میگیرد.

این ماشینها یکی از پرکاربردترین تجهیزات تولید انواع پیچ و اتصالات میباشند و قابلیت انجام اکستروژن را دارند.

۳٫۷٫ ماشین هدینگ سرد تک ضرب با قالب باز

در این ماشین با استفاده از قالبهای باز محدودیت کمتری برای طول قطعات وجود دارد تا امکان ساخت محصولاتی با نسبت طول به قطر بیشتری وجود داشته باشد، با این حال تنها قابلیت اجرای Upsetting را دارند.

تک ضربه ای بودن این ماشین سبب میشود که قطعه کار محدود به دو قطر مختلف شود و مثلا ساخت سیلندری با قطر ۱۰ میلیمتر و پله های ۱۲ و ۱۶ میلیمتر امکان پذیر نمیباشد.

۴٫۷٫ ماشین هدینگ سرد دو ضربه با قالب باز

دو ضربه ای بودن این ماشین آلات امکان ساخت قطعات بلند و پیچیده را فراهم میکند، بطوریکه قطر کلگی یا پله میتواند تا سه برابر قطر اصلی قطعه باشد.

با توجه به باز بودن قالبهای این ماشین امکان استفاده از عملیات اکستروژن وجود ندارد.

۵٫۷٫ ماشین هدینگ سرد سه ضربه ای

در این دستگاه از دو قالب و سه سنبه استفاده میشود که قالب اول میتواند برای یکی از دو فرآیند اکستروژن یا افزایش سطح مقطع (بصورت یک ضربه ای) و قالب دوم بصورت دو ضربه ای برای هدینگ، برشکاری و … استفاده شود.

در ماشین هدینگ سرد سه ضربه ای امکان استفاده ی همزمان از هر دو عملیات اکستروژن و Upsetting وجود دارد و میتواند پیچهایی با شنک کوتاه و کلگی بزرگ تولید کند. (مثل پیچ Truss)

۶٫۷٫ ماشین هدینگ سرد پراگرسیو

از دو یا چند ایستگاه مختلف تشکیل شده که هر یک عملیات مستقلی را انجام میدهند و ممکن است شامل یک یا چند مرحله آپستینگ ، اکستروژن و ایستگاه برشکاری، پرداخت و … باشد.

با وجود ایستگاههای مختلف امکان تولید پله و کلگی تا ۵ برابر قطر اصلی قطعه، وجود دارد و انتقال قطعه میان قالبها بصورت کاملا خودکار است.

۷٫۷٫ ماشینهای تولید پیچ با هدینگ سرد

این ماشینها از نوع پراگرسیو هستند و شامل ایستگاههایی برای پرداخت پیچ، ایجاد شیار روی کلگی (خطی، چهارسو و …) و رزوه زنی میباشند.

خروجی این دستگاهها، پیچهای کامل و قابل استفاده است.

۸٫۷٫ ماشین هدینگ سرد میله

ماشین هدینگ سرد میله برای ساخت قطعات بسیار بلند (۸ تا ۱۶۰ برابر قطر قطعه کار) بهینه سازی شده و از قالبهای باز استفاده میکند.

این تجهیزات در دو نوع تک ضربه و دوضربه ای عرضه میشوند، و قابلیت عملیات اکستروژن را ندارند.

۹٫۷٫ ماشین هدینگ سرد مهره

این ماشین آلات از چهار یا پنج قالب شکلدهی بسته و مکانیزمی برای جابجایی و چرخش ۱۸۰ درجه ی قطعه میان آنها تشکیل میشوند تا شکلدهی و پرداخت مهره امکان پذیر باشد.

نکته: معمولا مهره ها با فرآیند اکستروژن پس رو (Backward) ساخته میشوند.

۸٫ آیا خرید ماشین مبتنی بر فرآیند هدینگ سرد بصرفه است؟

نرخ تولید ماشینهای هدینگ سرد حدودا صد برابر ماشینکاری است و راه حل خوبی برای تولید انبوه و منظم میباشد، اما برای قطعات سخت یا بزرگ قابل استفاده نیست و نمیتواند بعنوان یک ماشین نمونه سازی مورد استفاده قرار بگیرد.

به نقل از مرجع ASM، زمانی خرید دستگاه هدینگ سرد بصرفه است که قصد تولید بیشتر از ۵۰۰۰ قطعه ی ساده یا ۲۵۰۰۰ تا ۳۰۰۰۰ قطعه پیچیده داشته باشید.

۹٫ یک ویدئوی بسیار مفید برای فرآیند هدینگ سرد

در ویدئوی زیر یک نمونه کامل از اجرای فرآیند هدینگ سرد در یک ماشین پراگرسیو را مشاهده میکنید که دیدن آن مروری بر مطالب این راهنماست و به فهم مطالب کمک میکند.

در این راهنما تمام آنچه برای تولید پیچ و مهره نیاز است جمع آوری کرده ایم و برای ساده تر کردن قهم آنها و افزایش سرعت یادگیری از ده ها مقاله و ویدئو مختلف استفاده کرده ایم که برای نخستبن بار در بستر اینترنت منتر شده اند.