ماشین های سنگ زنی

سنگزنی (Grinding) یکی از فرایندهای ماشینکاری است که در آن، بهجای یک یا چند لبه برشی مشخص، برادهبرداری با تماس هزاران دانه ساینده با سطح قطعهکار انجام میشود.

این فرایند دو ویژگی مهم دارد که باعث شدهاند نقش مهمی در صنعت پیدا کند. اول اینکه دقت ابعادی قطعات تولیدشده با این فرایند میتواند بهمراتب بالاتر از فرایندهای سنتی مانند تراشکاری و فرزکاری باشد. دوم اینکه ماهیت خاص آن باعث میشود برای بسیاری از قطعات سخت، که معمولاً ماشینکاری آنها با تراشکاری و فرزکاری ممکن نیست، کاربردی باشد.

- فیزیک فرایند سنگزنی

- انواع فرایند سنگ زنی

- سنگ ساینده به عنوان ابزار سنگزنی

- الف- دانههای ساینده

- 1- اکسید آلومونیوم یا آلومنیا

- 2- کاربید سیلیسیم

- ۳- الماس

- ۴- نیترید بور مکعبی

- ب- اندازه دانههای ساینده

- پ- مواد چسبنده

- ۱- چسبهای سرامیکی

- ۲- چسبهای رزینی

- ۳- سایر چسبها

- ت- ساختار سنگ

- ث- نامگذاری سنگ ساینده

- الف- دانههای ساینده

- عملیات نگهداری سنگ

- الف- بالانس کردن سنگ

- ب- اصلاح هندسی یا گرد کردن

- پ- تیزکاری و آراستن

- پارامترهای ماشینکاری در سنگزنی

- ۱- سرعت محیطی سنگ

- ۲- سرعت قطعهکار

- ۳- عمق بار و پیشروی

- ۴- ضخامت براده و قطر معادل

- ۵- نیروهای سنگزنی

- ۶- انرژی ویژه سنگزنی

- عیوب رایج و چالشهای سنگزنی

- 1- سوختگی سطح

- 2- ترکهای حرارتی

- 3- پدیده لعاب برداشتن

- ۴- پدیده بارگذاری

فیزیک فرایند سنگزنی

در سنگزنی، هزاران دانه ساینده کوچک که هر کدام هندسهای نامنظم و تصادفی دارند، بهصورت همزمان و با عمقهای بسیار کم وارد قطعهکار میشوند. هر دانه ساینده، هنگام تماس با قطعهکار، بسته به هندسه، زاویه برخورد و عمق نفوذ، در یکی از حالتهای زیر قرار میگیرد:

۱- حالت سایش: دانه ساینده تنها روی سطح قطعهکار میلغزد؛ عمق نفوذ تقریباً صفر است و تغییر شکل سطح عمدتاً الاستیک (برگشتپذیر) است. در این حالت، مادهای از سطح برداشته نمیشود. دانههایی که لبههای برشی کُند دارند یا با زاویههای حمله بسیار کوچک برخورد میکنند، معمولاً در این وضعیت قرار میگیرند.

۲- حالت شیار زنی: زمانی که ارتفاع لبه برش بیشتر است یا زاویه برخورد مناسبتری دارد، دانه شروع به فشردن و جابهجا کردن ماده میکند. در این حالت، تغییر شکل پلاستیک رخ میدهد و ماده از زیر دانه به دو طرف رانده میشود. گرمای تولیدشده در این وضعیت بیشتر از حالت سایش است و میتواند باعث تغییرات متالورژیکی در سطح شود؛ با این حال، هنوز برادهبرداری انجام نمیشود.

۳- حالت برش: اگر عمق نفوذ به حد کافی برسد و زاویه برخورد مناسب باشد، دانه ساینده وارد ماده میشود و برادهای ریز از سطح جدا میکند. این برادهها معمولاً به شکل ذرات کوچک و نامنظم هستند که در سیال خنککننده شناور میشوند یا در فضاهای خالی بین دانهها گیر میافتند.

grinding stages

ز میان تمام دانههای سایندهای که با سطح قطعهکار تماس دارند، تنها درصد کمی از آنها (برای نمونه حدود ۱۰ تا ۳۰ درصد) در حالت برش قرار میگیرند و بهطور مؤثر در برداشت ماده نقش دارند. بقیه دانهها در حالتهای سایش یا شیارزنی عمل میکنند.

انواع فرایند سنگ زنی

فرایندهای سنگزنی بر اساس هندسه قطعهکار و نحوه تماس سنگ با قطعه به دستههای مختلفی تقسیم میشوند. در ادامه، رایجترین این فرایندها را بررسی میکنیم.

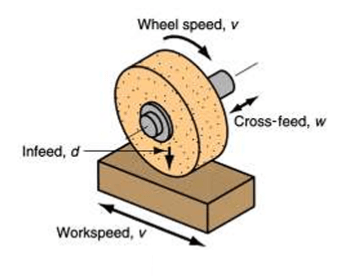

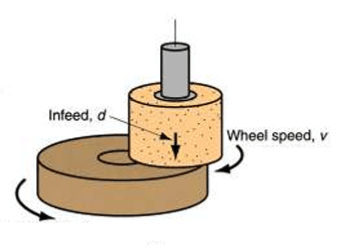

۱- سنگ زنی سطوح تخت

این فرایند برای ایجاد سطوح صاف به کار میرود. بدین منظور، معمولاً قطعهکار روی میز محکم میشود و با حرکت نسبی بین ابزار و قطعه، لایههای نازکی از ماده برداشته میشود.

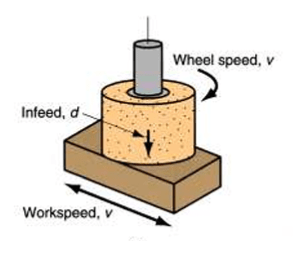

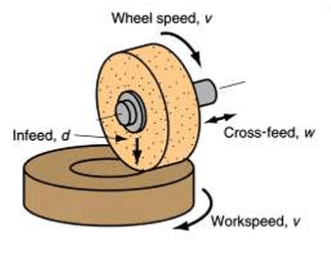

ماشینهای سنگ تخت بر اساس دو معیارِ جهت محور اسپیندل (افقی یا عمودی) و نوع حرکت میز (رفتوبرگشتی یا گردان) طبقهبندی میشوند. ترکیب این دو معیار، چهار پیکربندی اصلی را ایجاد میکند:

اسپیندل افقی با میز رفتوبرگشتی: در این حالت، محور ابزار (سنگ) موازی با سطح میز قرار دارد و میز حرکت رفتوبرگشتی انجام میدهد. قطعهکار از زیر سنگ عبور میکند و ماشینکاری توسط محیط خارجی سنگ انجام میشود. پس از هر پاس، سنگ کمی به سمت پایین حرکت میکند تا عمق برش جدیدی ایجاد شود. این روند تا رسیدن به ابعاد نهایی ادامه مییابد.

اسپیندل عمودی با میز رفتوبرگشتی: در این پیکربندی، محور سنگ عمود بر میز است و ماشینکاری با کف سنگ انجام میشود. در نتیجه، سطح تماس سنگ با قطعه بیشتر است؛ بنابراین از یک سو نرخ برادهبرداری افزایش مییابد و از سوی دیگر، نیروهای برش و حرارت نیز بیشتر میشوند که میتوانند دقت را کاهش دهند. این روش معمولاً برای عملیاتهای خشن، با هدف حذف سریع ماده، استفاده میشود و گزینه مناسبی برای دستیابی به دقت بالا نیست.

اسپیندل افقی با میز گردان: در این حالت، محور سنگ افقی است و میز به صورت دورانی حرکت میکند. قطعهکار در زیر سنگ دوران میکند. این ساختار برای سنگزنی قطعاتی مانند رینگها، واشرهای دقیق، تیغههای اره دیسکی و صفحات کلاچ مناسب است. حرکت دورانی یکنواخت باعث توزیع متعادلتر حرارت میشود و احتمال تغییرشکل حرارتی را کاهش میدهد.

اسپیندل عمودی با میز گردان: در این آرایش، سنگ از بالا با قطعات تماس دارد و میز بهصورت دورانی حرکت میکند. این روش برای قطعات کوچک و متوسطی که به مسطحسازی سریع نیاز دارند، بسیار مناسب است. قطعات میتوانند بهصورت دستی یا رباتیک روی میز قرار گیرند، در حین چرخش تحت عملیات سنگزنی قرار بگیرند و پس از تکمیل فرایند از میز خارج شوند.

۲- سنگزنی استوانهای معمولی

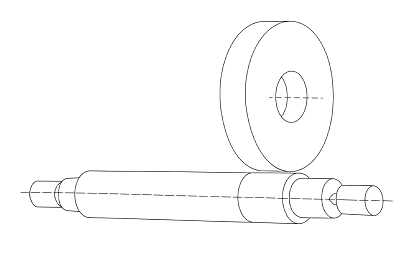

سنگزنی استوانهای برای ماشینکاری سطوح خارجی یا داخلی قطعاتی با هندسه دورانی استفاده میشود.

در سنگزنی سطوح خارجی، قطعهکار معمولاً بین دو مرغک نگه داشته میشود. مرغک ثابت از یک سمت به قطعه متصل است و آن را میچرخاند، و مرغک متحرک از سمت دیگر قطعه را نگه میدارد و امکان تنظیم طول را فراهم میکند. سنگ بهصورت شعاعی به سمت قطعه پیشروی میکند و در هر دور چرخش قطعه، لایه نازکی از ماده را برمیدارد.

اگر شکل سطح سنگ دقیقاً برابر با شکل سطح نهایی باشد، همین حرکت شعاعی کافی است و به این حالت سنگزنی Plunge گفته میشود. اما در حالت معمول، ابزارها چنین طراحی سفارشیای ندارند و لازم است علاوه بر حرکت شعاعی، حرکت محوری نیز وجود داشته باشد تا کل طول موردنظر سنگزنی شود. به این روش سنگزنی Traverse میگویند.

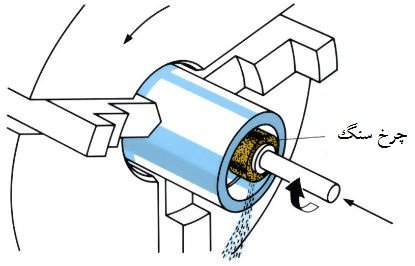

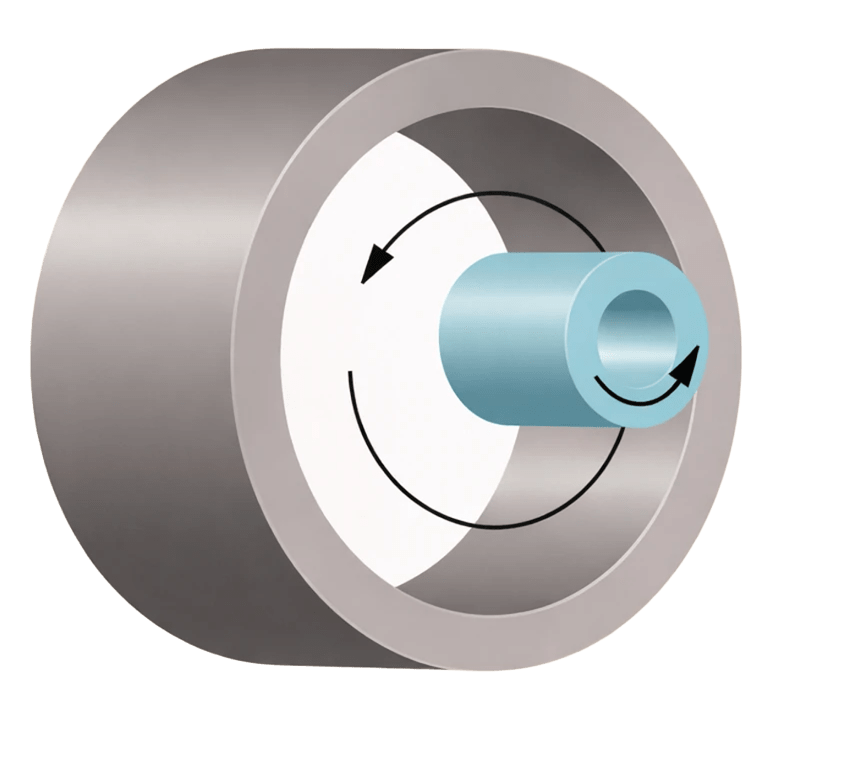

برای سنگزنی سطوح داخلی، قطعهکار معمولاً توسط سهنظام نگه داشته میشود؛ سیستمی مشابه سهنظام در ماشین تراش. سنگ که روی اسپیندلی باریک و بلند نصب شده است، وارد سوراخ میشود و به دور خود میچرخد. در این حالت، هم سنگ و هم قطعهکار دوران دارند، اما در جهتهای مخالف.

در قطعات بزرگی مانند سیلندرهای موتورهای دریایی، بدنه توربینها و لولههای صنعتی که بزرگ، سنگین یا نامتقارن هستند، از سنگزنی سیارهای داخلی استفاده میشود. در این روش، قطعهکار ثابت میماند و سنگ علاوه بر چرخش حول محور خود، حرکت مداری در داخل سوراخ دارد؛ حرکتی مشابه حرکت سیارهای. این روش برای قطعاتی مفید است که نمیتوان آنها را بهسادگی روی ماشین نصب و چرخاند.

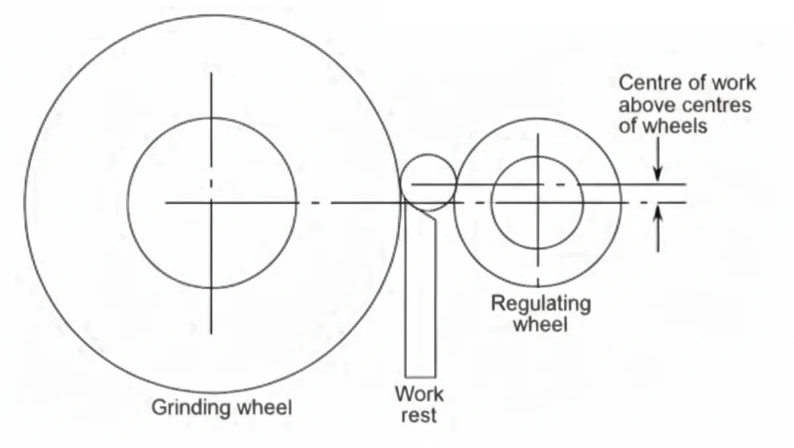

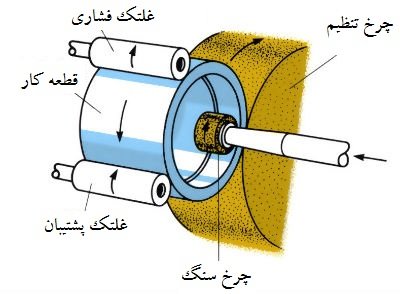

۳- سنگزنی استوانهای خارج از مرکز

در این روش، قطعهکار بین یک سنگ برادهبردار و یک سنگ تنظیمکننده قرار میگیرد و موقعیت آن بدون نیاز به مرغک یا گیره تنظیم میشود. در نتیجه، زمان موقعیتدهی کاهش مییابد و نرخ تولید افزایش پیدا میکند، بهطوری که میتوان فرایند را بهصورت خودکار اجرا کرد.

از سوی دیگر، برخی قطعات مانند قطعات بسیار نازک، قطعات کوتاه یا لولهها را نمیتوان با مرغک نگه داشت. در این موارد، سنگزنی خارج از مرکز راهحل مناسبی برای مشکل موقعیتدهی است.

در این فرایند، سنگ تنظیمکننده قطعه را میچرخاند و در مقابل آن، سنگ برادهبردار با سرعت بالاتر و در جهتی مخالف میچرخد و عملیات سنگزنی را انجام میدهد. این مکانیسم میتواند به روشهای مختلفی اجرا شود. سه روش متداول عبارتند از:

روش عبوری (Through-Feed): در این روش، قطعه علاوه بر قرار گرفتن میان دو سنگ، روی یک تکیهگاه فلزی نیز قرار دارد. محور سنگ تنظیمکننده زاویهای کوچک، معمولاً بین ۱ تا ۵ درجه، نسبت به محور سنگ برادهبردار دارد. همین زاویه باعث میشود قطعه بهصورت پیوسته و خودکار به جلو حرکت کند و از سمت دیگر ماشین خارج شود. این روش برای تولید انبوه قطعات استوانهای بلند و یکنواخت مانند میلههای هیدرولیک، پینها، شفتهای بلند و رولرهای بلبرینگ بسیار مناسب است.

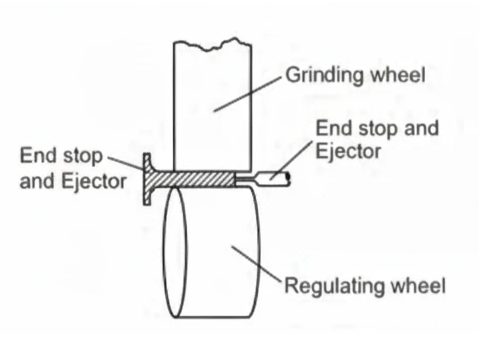

روش نفوذی (In-Feed): در این روش، قطعه از بالا یا کنار وارد فضای میان دو سنگ میشود و دو استوپر آن را در موقعیت ثابت نگه میدارند. قطعه حرکت محوری ندارد و بیحرکت باقی میماند. سپس سنگ برادهبردار بهصورت شعاعی به قطعه نزدیک میشود تا قطر نهایی حاصل شود. پس از اتمام عملیات، قطعه از همان مسیر ورود خارج میشود. این روش برای قطعاتی با شیار، برجستگی، شولدر یا تغییرات ناگهانی قطر مناسب است.

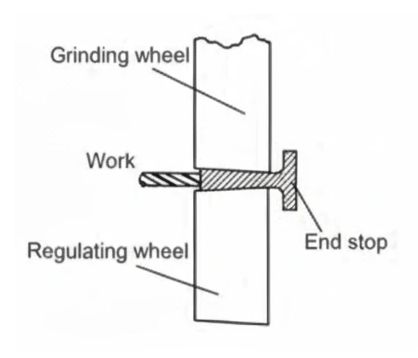

روش انتهایی (End-feed): در این حالت، قطعهکار بهصورت محوری از انتهای ماشین وارد فضای بین دو سنگ میشود تا به استوپر برسد و در موقعیت دقیق قرار گیرد. سپس مشابه روش نفوذی، سنگ برادهبردار بهصورت شعاعی پیشروی میکند. پس از پایان عملیات، قطعه یا به عقب بازمیگردد یا از سمت دیگر خارج میشود.

سنگزنی خارج از مرکز برای سطوح داخلی نیز استفاده میشود. در این حالت، قطعهکار فقط حرکت دورانی دارد و سنگ علاوه بر چرخش، حرکت رفتوبرگشتی نیز انجام میدهد.

۴- سنگ زنی خزشی

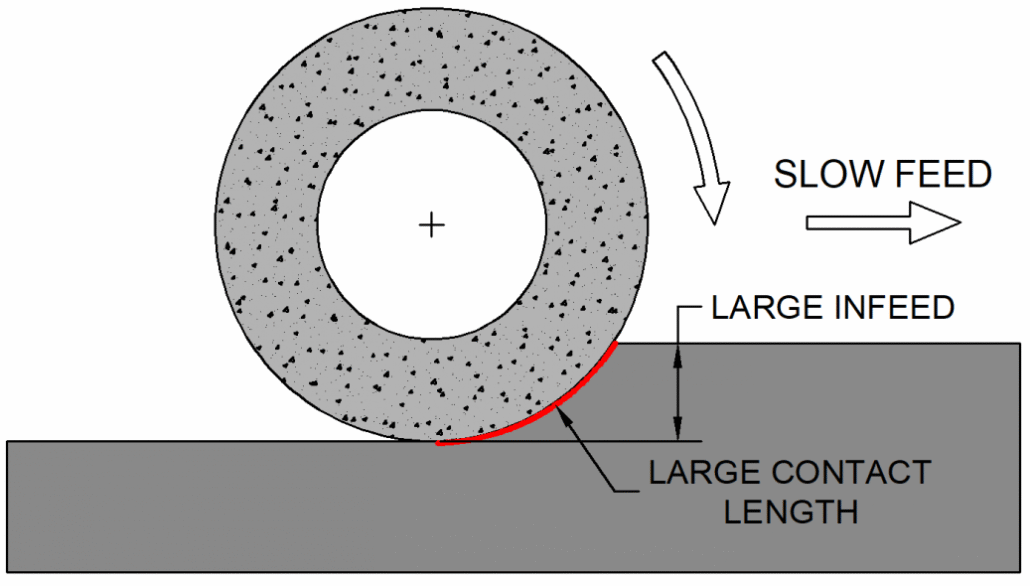

در سنگزنی معمولی، عمق برش کم و سرعت پیشروی نسبتاً بالا است. اما در سنگزنی خزشی، عمق برش بسیار زیاد و سرعت پیشروی بسیار پایین است.

سنگزنی خزشی خیلی اوقات نه برای دستیابی به دقت خیلی بالا، که برای پردازش سطوح سخت کاربرد دارد. مثلاً یکی از کاربردهای رایج آن، سنگزنی ریشه پرههای توربین است. این پرهها معمولاً از سوپرآلیاژهای نیکل یا کبالت ساخته میشوند که ماشینکاری آنها دشوار است. سنگزنی خزشی امکان ایجاد این شیارها را با نرخ برداشت مناسب و دقت قابل قبول فراهم میکند.

اجرای سنگزنی خزشی به تجهیزات خاصی نیاز دارد. ماشین باید صلبیت بالایی داشته باشد، زیرا نیروهای برش زیاد هستند. همچنین به دلیل تولید حرارت زیاد، استفاده از سیستمهای خنککاری قوی ضروری است. سنگهای مورد استفاده نیز باید خودتیزشونده و دارای تخلخل مناسب باشند. سنگهای CBN در این کاربرد بسیار رایج هستند.

۵- سنگزنی رزوه

سنگزنی رزوه فرایندی برای ایجاد یا اصلاح رزوهها روی سطوح خارجی یا داخلی قطعه است.

در بسیاری از کاربردهای حساس مانند صنایع هوافضا، پزشکی و ابزار دقیق، دقت رزوه اهمیت بالایی دارد؛ زیرا کوچکترین انحراف در گام، قطر یا زاویه مخروط رزوه میتواند به مشکلات عملکردی جدی منجر شود. سنگزنی رزوه امکان دستیابی به دقتهایی بسیار بالاتر از روشهای سنتی مانند رزوهتراشی یا رزوهزنی را فراهم میکند.

همچنین در بسیاری از موارد، پیچها پس از رزوهزنی تحت عملیات حرارتی قرار میگیرند تا سختی و استحکام آنها افزایش یابد. این عملیات معمولاً باعث تغییرشکل جزئی رزوه میشود و ابعاد دقیق آن را تغییر میدهد. با سنگزنی رزوه پس از سختکاری، میتوان این تغییرشکلها را تصحیح کرد و رزوه را به ابعاد دقیق بازگرداند. این کار با روشهای سنتی مانند رزوهتراشی امکانپذیر نیست؛ زیرا مواد سختشده با ابزارهای معمولی قابل ماشینکاری نیستند.

در سنگزنی رزوه، شکل رزوه بهصورت معکوس روی سنگ ایجاد میشود. دو روش اصلی برای سنگزنی رزوه وجود دارد:

۱- روش چندپاسه: سنگ چندین بار روی رزوه عبور میکند و در هر پاس، عمق برش کمی افزایش مییابد. قطعهکار که معمولاً بین دو مرغک نگه داشته میشود، با سرعت مشخصی میچرخد و سنگ در راستای محوری با گام دقیق رزوه حرکت میکند.

۲- روش تکپاسه: سنگ یکباره به عمق کامل رزوه نفوذ میکند و رزوه را در یک حرکت ایجاد میکند. در این روش، سنگ باید دقیقاً به شکل کامل رزوه ساخته شده باشد و عرض آن معمولاً بیشتر از یک گام رزوه است. قطعهکار بین دو مرغک قرار میگیرد و شروع به چرخش میکند؛ سپس سنگ بهصورت شعاعی به قطعه نزدیک میشود تا به عمق کامل رزوه برسد. پس از نفوذ کامل، سنگ ممکن است چند دور در همان عمق باقی بماند تا کیفیت سطح بهبود پیدا کند؛ سپس از قطعه خارج میشود.

این روش بسیار سریعتر از روش چندپاسه است و برای تولید انبوه مناسبتر است، اما نیروها و حرارت تولیدشده در آن بیشتر است و به ماشینهای قویتر و سیستمهای خنککاری کارآمدتر نیاز دارد. همچنین دقت آن از روش چندپاسه کمتر است.

۶- سنگزنی چرخدنده

در بسیاری موارد، چرخدنده ابتدا با روشهایی مانند دندهتراشی یا دندهسایی شکل میگیرند، سپس عملیات حرارتی میشود تا سختی سطح آن افزایش یابد. این عملیات حرارتی معمولاً سبب تغییر شکل در دندانهها میشود که میتوان آنها را با سنگزنی چرخدنده اصلاح کرد.

اما سنگزنی فقط برای اصلاح دندهها نیست. این فرایند امکان دستیابی به دقتهای کلاس بالا (کلاس ۳ و بالاتر در استانداردهای ISO یا AGMA) را فراهم میکند؛ دقتی که با روشهای سنتی مانند دندهتراشی یا فرزکاری عملاً به دست نمیآید.

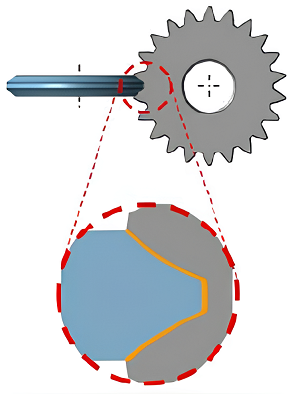

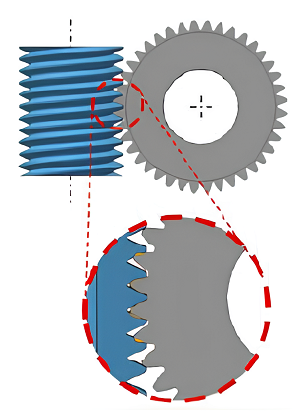

دو روش اصلی برای سنگزنی چرخدنده ساده وجود دارد:

روش فرم: در این روش، چرخدنده بین دو مرغک قرار میگیرد و سنگ دستگاه دقیقاً به شکل معکوس (نگاتیو) فضای بین دو دندانه فرم داده میشود. سنگ وارد فضای بین دندانهها میشود و با حرکت در طول یا عمق دندانه، پروفیل دقیق را ایجاد میکند. پس از اتمام سنگزنی یک فاصله، سنگ خارج میشود و چرخدنده یک گام میچرخد (تقسیم میکند) تا فضای بعدی سنگزنی شود. از آنجا که هر دندانه بهصورت جداگانه ماشینکاری میشود، این روش برای چرخدندههای بزرگ مناسب است؛ اما نسبت به روش مولد سرعت کمتری دارد.

روش مولد: در این روش، چرخدنده و سنگ بهصورت هماهنگ و پیوسته میچرخند؛ درست مانند دو چرخدنده در حال درگیری. سنگ که معمولاً شکلی حلزونی (ماردون) دارد، در حین چرخش مداوم چرخدنده با آن درگیر میشود و لایهبهلایه مواد اضافی را از تمام دندانهها برمیدارد. مزیت اصلی این روش سرعت بالای آن است؛ به همین دلیل برای تولید انبوه گزینهای ایدهآل به شمار میآید.

سنگزنی چرخدندههای مارپیچ پیچیدهتر است؛ زیرا دندانهها بهصورت مارپیچی در اطراف محور چرخدنده قرار دارند. برای سنگزنی این نوع چرخدندهها، ماشین باید محور اضافی برای ایجاد زاویه مارپیچ داشته باشد. سنگ نیز باید با زاویهای مشخص نسبت به محور چرخدنده قرار گیرد و در حین چرخش هماهنگ، حرکت پیچشی انجام دهد تا پروفیل مارپیچی ایجاد شود. ماشینهای CNC پیشرفته این هماهنگیهای پیچیده را بهخوبی انجام میدهند.

چرخدندههای مخروطی که برای انتقال قدرت بین محورهای متقاطع استفاده میشوند نیز قابل سنگزنی هستند، اما به تجهیزات پیشرفتهتری نیاز دارند. در این حالت، سنگ باید بتواند در راستاهای مختلف حرکت کند و پروفیل دندانههای مخروطی را ــ که در طول دندانه تغییر میکند ــ ایجاد کند. این نوع سنگزنی معمولاً در ماشینهای پنجمحوره یا بالاتر انجام میشود.

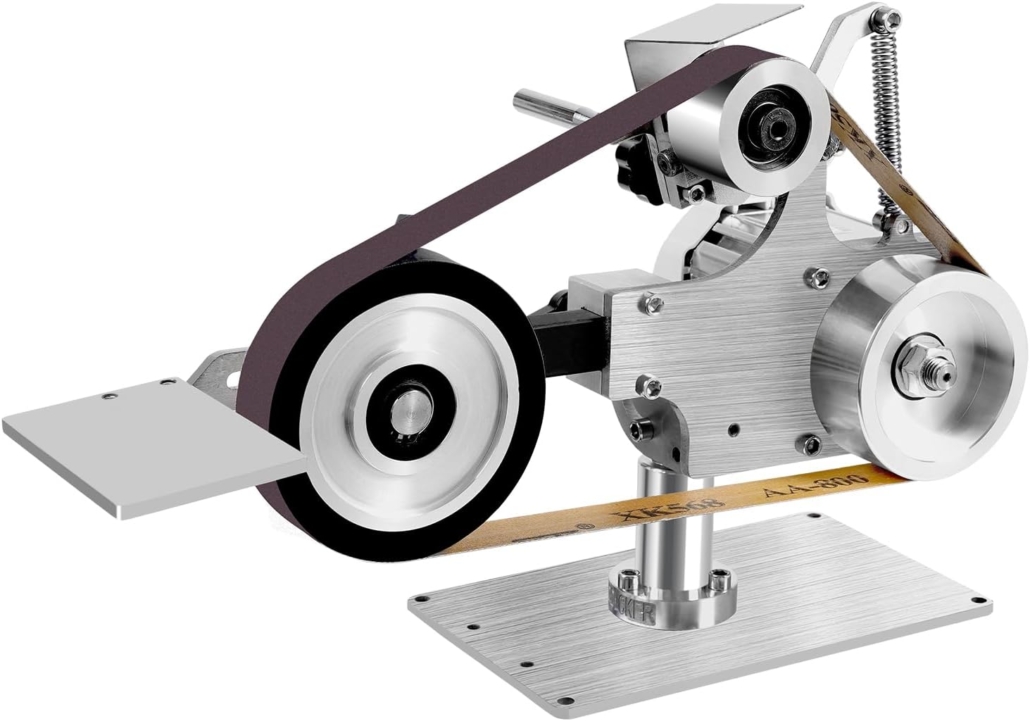

۷- سنگ زنی نواری

این فرایند مشابه سنگزنی معمولی است، با این تفاوت که بهجای سنگ ساینده، از یک نوار ساینده انعطافپذیر استفاده میشود.

نوارهای ساینده از موادی مانند اکسید آلومینیوم، کاربید سیلیسیم، زیرکونیا، سرامیک و در موارد خاص CBN ساخته میشوند. این مواد بهصورت دانههای ریز روی یک نوار انعطافپذیر (معمولاً پارچه، کاغذ ضخیم یا فیلم پلیاستر) با چسب مخصوص تثبیت میشوند.

نوار روی دو یا سه غلتک قرار میگیرد. یکی از غلتکها معمولاً موتوردار است و نوار را به حرکت درمیآورد. قطعهکار میتواند بهصورت دستی یا با استفاده از سیستمهای خودکار در برابر نوار قرار گیرد تا عملیات انجام شود.

سنگزنی نواری برای قطعات با اشکال منحنی، پیچیده و غیرهموار مناسب است. به دلیل انعطافپذیری نوار، این ابزار میتواند خود را با شکل قطعه تطبیق دهد و حتی در گوشهها و شیارها نیز عمل برادهبرداری را انجام دهد.

یکی دیگر از کاربردهای مهم سنگزنی نواری، ایجاد سطوح صاف و یکنواخت روی فلزات غیرآهنی مانند آلومینیوم و استیل ضدزنگ است. در صنایع غذایی، داروسازی و پزشکی که قطعات باید سطوح بسیار صاف و بدون ناهمواری داشته باشند تا از تجمع باکتری یا مواد جلوگیری شود، از نوارهای بسیار ریز استفاده میشود. همچنین در صنایع مبلمان و دکوراسیون، سطوح فلزی با کمک سنگزنی نواری به حالت براق یا مات درمیآیند که از نظر زیباییشناختی مطلوب است.

با وجود کاربردهای گسترده، این فرایند دقت کمتری نسبت به سنگزنی معمولی دارد. از آنجا که نوار انعطافپذیر است و تحت فشار میتواند اندکی کشیده یا تغییر شکل دهد، کنترل دقیق ابعاد دشوار است.

مشاهده ادامه محتویات این درسنامه فقط برای اعضای پریمیوم امکانپذیر است.

با این وجود، تا پایان سال میتوانید فقط با عضویت در سایت، به تمام مطالب پریمیوم دسترسی داشته باشید.

شما درس 5 از مجموعه فرایندها و تجهیزات ساخت قطعات فلزی را مطالعه کردهاید. درسهای این مجموعه به ترتیب عبارتند از:

با سپاس

بسیار مفید بود

سپاس از اینکه وقت گذاشتین و حس خوبتونو منتقل کردین

ممنون بسیار جامع بود بنده برای سنگ زنی قطعاطی که دارای فرم هستند و آمیخته از کمان و زاویه هستند کمک میخواهمچنانچه مقدور بود ممنون میشم راهنمایی کنید

خوشحالم که نظرتونو جلب کرده

برای چنین قطعاتی احتمالا روش سنگ زنی بهترین گزینه ی شما نیست و باید از پروسه های پرداخت سطحی دیگری استفاده کنید، با این حال میتونین نمونه کاراتونو ارسال کنین تا با هم بررسی کنیم و بهترین راه حلو شناسایی کنیم

با سلام میخواهم سطح دیسک ترمز را سنگ بزنم بنظر بهترین روش سنگ عمودی با میز چرخان است، جایی را سراغ دارید خدمات بدهند؟

تعداد ۴۰۰ عدد است، با تشکر

با سلام عالی بود

اگر امکان دارد در رابطه با هونینگ و سنگ خوشه ای هم مطلبی ارائه فرمائید.

سلام بر مهندس عزیز

از بازخورد شما متشکریم

چشم، حتماً در برنامهی محتوایی ویکیتولید این موارد را اضافه میکنیم.

با سلام قیمت چند تا دستگاه را میخواستم و نحوه وارداتش را میخواستم بدونم

باتشکر

سلام دوست من،

ویکیتولید در خصوص فروش تجهیزات کار نمیکنه، اما برای آشنایی با نحوهی واردات میتونین روی لینک زیر کلیک کنید:

راهنمای کالای واردات به ایران

موفق و سربلند باشید

سلام، سنگ زدن چرخ دنده ها به چه صورت هست؟ انواع ماشین های سنگ زنی چرخ دنده ها چی هست؟

سلام

برای سنگ زنی چرفدنده ها خصوصا مارپیچ از ابزار سنگ بدون کورو استفاده میشه و دقیقا مثل چرخدنده شانه ای که با چرخدنده ساده درگیر هست در راستای محورش حرکت رفت و برگشت میکنه و …روشهای دیگه هم هست کع از حوصله این متن خارجه

سلام ممنون از مقاله خوبتون

یه سوال برام پیش اومده ممنون میشم پاسخ بدید

گاهی از عبارت دستگاه سنگ محور استفاده میشه

خواستم بدونم منظور از دستگاه سنگ محور همون ماشین سنگ استوانهایه؟ و یا انواع نامبرده شده در این مقاله همه به نوعی سنگ محور محسوب میشن؟

ایا شما در زمینه سنگ داخلی قطعات بلند که نسبت قطر به طول ۱/۱۰ باشه تجربه ای دارید

عرض سلام و خسته نباشید

من با دستگاه سنگ گرد کار میکنم و شفت میزنم شفت تقریبا ۲۵ سانته

سمت راست شفت ۱۶ میل و سمت چپ ۲۰ میل و ۴۰ میل هست که این دو نزدی هم هستند

دستگاه وقتی که سنگ تازه انداختیم روش قسمت ۱۶ میل رو خوب میزد با سرعت ۲۲۰۰ ولی الان که سنگ تقریبا نصف شده سمت راست شفت که ۱۶ میل هست رو اندازه هاشو هی قاتی میکنه ولی سمت چپ که ۲۰ میل و ۴۰ میل هست رو خوب میزنه

و اینم بگم که دستگاه از سرعت ۲۲۰۰ دور که با فولی تنظیم میشه دیگه جا نداره تا سرعتشو بیشتر کرد

ممنون میشم تا منو راهنمایی کنید تا بتونم با همون سنگ که الان ن

صف شده جای ۱۶ میل که طولش هم ۵ سانته رو بتونم بزنم ?