ماشین های سنگزنی

عملیات سنگ زنی چیست ؟

سنگزنی یا سنگ سابی یا Grinding عملیاتی است که در آن ابزار تشکیل شده از دانه های ریز و مواد ساینده (چرخ سنگ) توسط فرآیند سایش از قطعه کار نرم تر براده برداری می کنند، بعبارتی این دانه ها همچون لبه های برنده عمل کرده و تعداد زیاد آن ها در کنار سایشی بودن فرآیند، ایجاد سطوح صاف و پرداخت شده را امکان پذیر می کنند.

کاربرد اصلی سنگ زنی ایجاد پرداخت سطحی بالا در مراحل نهایی ساخت قطعه، یا ایجاد سطوح مبنا در شروع فرآیند است. علاوه بر این مهم ترین مزیت سنگ زنی، براده برداری از سطوح سختی است که سایر فرآیندهای ماشینکاری در پرداخت آن ها ناتوان هستند.

ماشین سنگ زنی (سنگ سای یا سنگ ساب) چیست ؟

ماشین سنگ زنی یا Grinding Machine نوعی ماشین ابزار است که با ایجاد ارتباطی صحیح میان قطعه کار و ابزار، سنگزنی را تسهیل مینماید. در این فرآیند قطعه کار می تواند بصورت استوانه ای، چند وجهی، پله دار، مخروطی و … باشد که هر یک از آن ها نیازمند ماشین سنگ زنی بخصوصی هستند.

همچنین تیراژ تولید، دقت مورد نظر، محیطی یا داخلی بودن سطوح سنگ زنی، جنس قطعه کار و … عواملی هستند که در نحوه ی طراحی این دستگاه ها تاثیرگذارند، لذا ماشین های سنگ زنی متنوعی برای رفع انواع نیازهای صنعتی طراحی و عرضه شده که در این مقاله مورد ارزیابی قرار خواهند گرفت.

انواع ماشین های سنگ زنی (سنگ سایی)

“میلر” در کتاب دانشنامه ی ماشین کاری، ماشین های سنگ زنی (Grinding Machines) را به چهار دسته ی استوانه ای مرغک دار، استوانه ای بدون مرغک، کف سای (سنگ زنی سطوح تخت) و درون سای (سنگ زنی سطوح داخلی) تقسیم بندی می کند.

تقسیم بندی میلر بعلت وجود تداخل میان بخش های مختلف آن کمی گمراه کننده است و اسامی بکار رفته در آن چندان مرسوم نیست، لذا در این مقاله از طبقه بندی دیگری استفاده کرده ایم که مطابق آن دستگاه های سنگ زنی در پنج دسته ی ماشین های سنگ تخت، ماشین های سنگ استوانه ای، سنترلس (یا بدون مرغک) ، درون سای و ماشین های سنگ مخصوص تقسیم بندی می شوند.

دسته ی پنجم (سنگ مخصوص) شامل ماشین هایی است که بصورت انحصاری برای ساخت محصولات خاص مورد استفاده قرار میگیرند و برای داشتن عملکردهای خاص بهینه سازی سازی شده اند، مثلا ماشین های سنگ زنی بادامک، پیچ، چرخ دنده و … که بعلت گستردگی و تنوع بسیار زیاد امکان بررسی آن ها در قالب این مقاله مقدور نیست، و بصورت مقالات مجزا مورد بررسی قرار گرفته اند.

همچنین برای کاهش پراکندگی مطالب، اطلاعات حائز اهمیت در خصوص انواع چرخ سنگ، مواد ساینده و چسب های مورد استفاده در مقاله ای دیگری عنوان شده است که برای مطالعه ی شما عزیزان آماده ی استفاده است.

ماشین سنگ تخت (یا سنگزنی سطوح تخت)

در ماشین های سنگ تخت، قطعه کار توسط کارگیر روی میز بسته شده و سطح آن با چرخش و سایش ابزار سنگ زده می شود، نام این ابزار در تمامی ماشین ها “چرخ سنگ” یا “چرخ سنباده” است. همچنین علت استفاده از واژه ی تخت در نامگذاری ” ماشین سنگ تخت” ، کاربرد این ماشین ها در سنگ زنی سطوح تخت است.

در تشبیهی ساده می توان سنگزنی سطوح تخت را به عملکرد دستگاه فرز و سنگ زنی سطوح استوانه ای را به عملکرد دستگاه تراش تشبیه کرد ، پس همانطور که سنگ زنی قطعات استوانه ای در “ماشین های سنگ تخت” مقدور نیست، سنگزنی قطعات تخت هم در “دستگاه های سنگ زنی استوانه ای” امکان پذیر نمی باشد.

در ماشین های سنگ تخت، میز کار می تواند چهاروجهی بوده و حرکت رفت و برگشتی داشته باشد، یا دایره ای باشد و بدون داشتن حرکات رفت و برگشتی حول محور خود دوران نماید. ابزار براده برداری یا همان چرخ سنگ نیز با قرارگیری روی یک محور افقی یا عمودی (اسپیندل) می چرخد.

بصورت کلی ماشین های سنگ تخت بواسطه ی پارامترهای ۱- جهت محور دستگاه و ۲- نوع حرکت میز، در چهار نوع مختلف طراحی و ساخته می شوند:

نوع اول ) ماشین های سنگ تخت افقی با میز رفت و برگشتی

نوع دوم ) ماشین های سنگ تخت افقی با میز چرخشی

نوع سوم ) ماشین های سنگ تخت عمودی با میز رفت و برگشتی

نوع چهارم ) ماشین های سنگ تخت عمودی با میز چرخشی

ماشین های سنگ تخت عمودی و افقی

محور ابزار ماشین های سنگ زنی می تواند بصورت افقی یا عمودی باشد و بر این مبنا ماشین های سنگ تخت به دو نوع افقی و عمودی تقسیم می شوند. هر دوی این ماشین ها می توانند میزهایی با حرکت رفت و برگشتی یا چرخشی داشته باشند.

ماشین های سنگ تخت عمودی

برای سنگزنی با استفاده از پیشانی ابزار (قاعده ی چرخ سنگ یا کف آن) لازم است محور دستگاه بصورت عمودی قرار بگیرد که در این حالت ماشین سنگ تخت عمودی نامیده می شود.

ماشین های سنگ تخت افقی

به سنگ زنی با استفاده از محیط خارجی ابزار (چرخ سنگ) “سنگزنی محیطی” گفته می شود. برای سنگ زنی محیطی لازم است محور دستگاه بصورت افقی قرار گرفته باشد، به همین علت به این ماشین ها “سنگ زن محیطی” نیز گفته می شود. (دیسکی را با یک سوراخ مرکزی تجسم نمایید، برای تماس محیط آن با قطعه کار باید محور نگهدارنده ی سنگ در راستای افقی باشد. )

ماشین های سنگ تخت با “ میز رفت و برگشتی“ یا “دورانی“

در تمامی ماشین های سنگ تخت، فارغ از عمودی یا افقی بودن محور چرخ سنگ، میز کار می تواند حرکت رفت و برگشتی یا چرخشی داشته باشد. (یک دستگاه می تواند یکی از این حرکات ها یا هر دو را پشتیبانی نماید، که حالت دوم چندان مرسوم نیست)

ماشین های سنگ تخت با “ میز رفت و برگشتی“

در ماشینهای سنگ تخت جهت حرکت میز در راستای طولی است و به همین خاطر میز طولی نامیده می شود، حرکات رفت و برگشتی میز توسط سیستم های هیدرولیکی تامین می شوند بطوریکه به هر طرف آن پیستونی متصل شده که با فشار روغن ورودی به سیلندرها (از طریق پمپ روغن) حرکت کرده و کورس رفت و برگشت میز را تامین مینماید.

سرعت میز کار توسط کلیدهای کنترلی تعبیه شده روی بدنه ی دستگاه قابل تنظیم است، بطوریکه در کورس های کوتاه (مثلا ۱۲ میلیمتر) دستیابی به بالای ۴۰۰ رفت و برگشت در دقیقه امکان پذیر است.

در سنگ زنی توسط ماشین های سنگ تخت (با میز رفت و برگشتی) دو استراتژی وجود دارد:

استراتژی اول – باردهی پس از کورس بازگشت

بعد از پایان هر کورس و بازگشت میز به نقطه اولیه، چرخ سنگ (ابزار سنگ زنی) مقداری پایین تر آمده و سنگ زنی ادامه میابد. نهایتا پس از سپری شدن چندین کورس، عمق مورد نظر باربرداری خواهد شد. (سنگ زده می شود)

استراتژی دوم – باردهی در کورس رفت یا (سنگ زنی برش تمام)

تمامی عمق براده برداری (سنگ زنی) در حرکت رفت چرخ سنگ (بدون نیاز به برگشت ابزار) انجام می شود، لذا حجم براده برداری افزایش یافته و امکان سنگزنی بصورت فرم دار مقدور میباشد. (می توان عمق سنگ زنی را در مسیر رفت ابزار تغییر داد و محدود به یک خط صاف نبود)

ماشین های سنگ تخت با “ میز چرخان“

ماشین های سنگ تخت با میز گردان برای سنگ زنی های ظریف مورد استفاده قرار می گیرند و بزرگترین مزیت آن ها در قیاس با “دستگاه های شامل میز رفت و برگشتی” حذف مرحله ی بازگشت و افزایش سرعت پیشروی است. (که سنگ زنی انجام نمی شود) شکل میز در این ماشین ها دایره ای است و با نیروی یک موتور الکتریکی DC میچرخد.

سرعت چرخش میز قابل تنظیم است و برای ثابت نگاه داشتن آن از یک پتانسیومتر استفاده می شود.

در “دستگاه هایی با محور عمودی و میز چرخان” با توجه به مخالف بودن جهت چرخش سنگ سنباده و چرخش میز ماشین، خطوط متقاطع و منحنی شکل بر روی سطح قطعه کار نقش می بندند، همچنین در این ماشین ها بعلت سطح تماس زیاد بین قطعه کار و پیشانی چرخ، لازم است توان براده برداری بیشتری بکار گرفته شود.

برای افزایش توان براده برداری اسپیندل را کمی زاویه می دهند تا اصطکاک کاهش یابد، بطوریکه یک سوی سنگ بیشتر در قطعه کار نفوذ خواهد کرد.

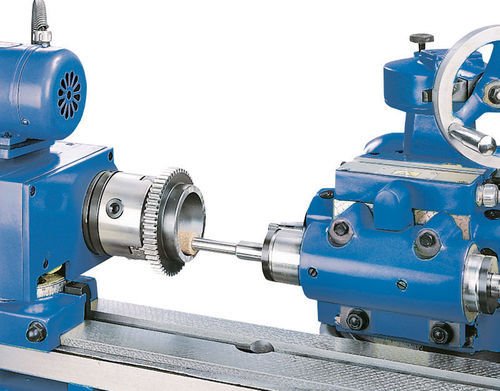

ماشین های سنگ استوانه ای (Cylindrical Grinding Machines)

در این ماشین ها قطعات استوانه ای ساده، پله دار (دارای چند قطر مختلف) و مخروطی حول یک محور ثابت دوران کرده و محیط بیرونی آن ها سنگ میخورد، به همین خاطر “ماشین سنگ زنی استوانه ای” نامیده می شوند. لازم به ذکر است با استفاده از چرخ سنگ های فرم دار یا سفارشی کردن ماشین آلات، امکان سنگ زنی قطعات بادامکی، میل لنگ، غلتک و … نیز وجود خواهد داشت. (بدیهی است که تمامی این قطعات باید استوانه ای باشند)

استفاده از مرغک اصلی ترین روش نگهداری قطعه کار در ماشین های سنگ استوانه ای است و به ماشین هایی که از این روش استفاده می کنند، مرغک دار گفته می شود. برای اینکار یک مرغک روی سر دستگاه نصب شده و مرغک دیگر در قالب دستگاه مرغک (مشابه آنچه در ماشین های تراش وجود دارد) و با قابلیت تنظیم شدن در راستای طولی، قطعه کار را در موقعیت خود تنظیم مینماید.

در این ماشین های قطعه کار روی یک محور افقی یا عمودی مقید شده است، به همین خاطر به ماشین های استوانه ای مرغک دار، “محوری” نیز گفته می شود.

محدوده ی جابجایی میز، تعیین کننده ی طولی از سطح قطعه کار است که قابلیت سنگ زنی دارد. لازم به ذکر است در مواردی که ماشین برای سنگ زنی قطعات بسیار بزرگ و سنگین مورد استفاده قرار می گیرد، با توجه به دشواری حرکت میز ناشی از وزن بالای قطعه کار، میز (و به تبع آن قطعه کار) ثابت در نظر گرفته شده و ابزار (چرخ سنگ) حرکت رفت و برگشتی انجام می دهد.

سنگ زنی استوانه ای به دو گروه تقسیم بندی می شود :

سنگزنی انتقالی

اگر سطح موثر چرخ سنگ (منظور ناحیه تماسی سنگ با قطعه کار است) کوچکتر از سطح براده برداری قطعه کار (ناحیه ای که باید سنگ زده شود) باشد، لازم است میز کار (شامل هر دو مرغک) برای جبران این اختلاف ، در مقابل چرخ سنگ رفت و برگشت نماید تا تمامی ناحیه مورد نظر پرداخت شود، به این فرآیند سنگ زنی انتقالی می گویند.

سنگزنی عمقی

اگر پهنای چرخ سنگ (منظور ناحیه تماسی سنگ و قطعه کار است) بزرگتر یا مساوی سطح براده برداری قطعه کار باشد نیازی به رفت و بازگشت میز نخواهد بود و تنها با فرو رفتن سنگ در بدنه ی قطعه کار، عملیات سنگ زنی برای تمامی سطح براده برداری انجام می شود. به این فرآیند سنگ زنی عمقی می گویند و راه حلی مناسب برای عملیات خودکار در خط تولید و تولید انبوه است. (حرکات رفت و برگشتی حذف می شوند)

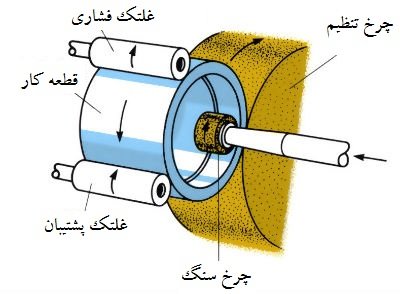

ماشین های سنگ زنی بدون مرغک یا سنترلس (Centerless Grinding Machines)برای سطوح خارجی

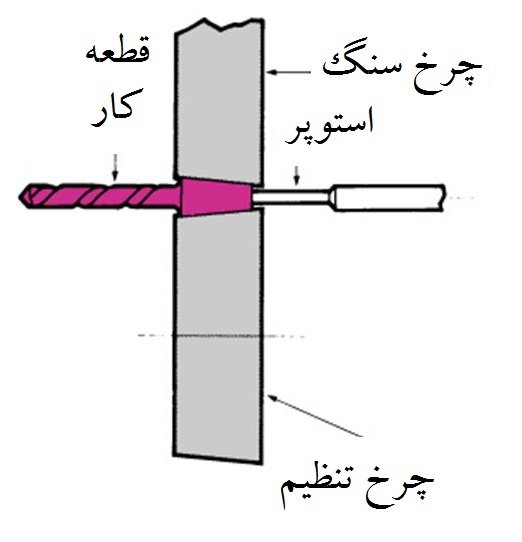

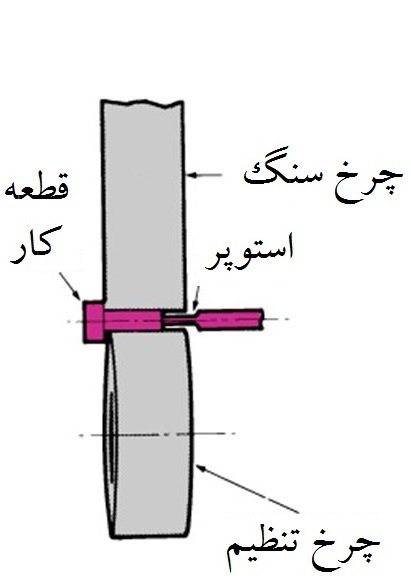

در بعضی دستگاه ها از مکانیزم های دیگری جز مرغک برای نگهداری قطعه کار استفاده می شود که به آن ها ماشین های سنگ بدون مرغک یا سنترلس گفته می شود، بعبارت ساده تر در این دستگاه ها هیچگونه محوری (اسپیندل) برای چرخاندن قطعه کار وجود ندارد و قطعه در تماس با چرخ سنگ و چرخ تنظیم بصورت خودکار در موقعیت صحیح خود گرفته و می چرخد.

در این ماشین ها قطعه کار میان دو غلتک قرار می گیرد که یکی از آن ها چرخ سنگ و دیگری چرخ تنظیم است که برای فشردن قطعه کار به چرخ سنگ و ایجاد حرکت دورانی مورد استفاده قرار می گیرد. چرخ سنگ (ابزار سنگ زنی) و چرخ غلتک هر دو در یک جهت (عقربه های ساعت) چرخیده و تحت تاثیر آن ها قطعه کار در جهت خلاف عقربه های ساعت دوران می کند. علاوه بر این ناحیه ی زیرین قطعه کار توسط تیغه ای پشتیبانی می شود که از خروج نابهنگام قطعه کار جلوگیری می کند.

استفاده از ماشین های سنگ زنی سنترلس مزایای زیادی دارد که در این میان میتوان به موارد زیر اشاره کرد :

۱- نیازی به ایجاد سوراخ مرغک در قطعه نیست و نصب قطعه و انجام فرآیند سنگ زنی آسان تر و سریع تر است.

۲- قطعات بلند و نازک بواسطه ی روش هایی که در ادامه ی مقاله مطرح خواهد شد با کمترین میزان ریسک قابل سنگ زدن هستند.

۳- در هنگام سنگ زنی خارج از مرکز قطعه موقعیت صحیح خود را پیدا می کند و به درستی سنگ می خورد، همچنین بجای کنترل کردن شعاع قطعه کار امکان کنترل روی قطر آن وجود دارد که باعث کاهش خطا و افزایش دقت می شود.

۴- امکان استفاده از سنگ چرخ های بزرگ وجود دارد که در کاربردهای صنعتی باعث افزایش بهره وری و کاهش هزینه های نگهداری دستگاه می شود.

۵- فشار ناشی از سنگ زنی قطعه کار را محکم تر در جای خود نگاه میدارد، پس استفاده از مقادیر بیشتر باردهی امکان پذیر است.

سه روش برای سنگ زنی سنترلس (برای سطوح خارجی) وجود دارد که بشرح زیر هستند و بر مبنای هر کدام دستگاه های سنگ زنی مستقلی طراحی و عرضه می شود :

۱- باردهی میان گذر (Through Feed) یا سنگ زنی غوطه ور (Plunge Cut)

در این روش ابتدا چرخ تنظیم متناسب با قطر قطعه کار در موقعیت صحیح خود نسبت به چرخ سنگ تنظیم می شود. سپس قطعه کار از یک سمت به فضای خالی میان چرخ سنگ و چرخ تنظیم رانده شده و در حین پیشروی به داخل سطح آن آرام آرام سنگ زده می شود. نواحی سنگ زده شده از سوی دیگر ناحیه خارج شده و پیشروی بخش سنگ نخورده (سمت دیگر قطعه کار) تا اتمام فرآیند ادامه خواهد داشت.

این روش سبب می شود برای طول قطعه کار محدودیتی وجود نداشته باشد، هر چند لازم است برای قطعات بلند تکیه گاه هایی در نظر گرفته شود تا از تاب برداشتن آن پیش از ورود به فضای سنگ زنی یا پس از آن جلوگیری شود.

از سویی دیگر این روش صرفا برای قطعات استوانه ای ساده قابل استفاده است و وجود هرگونه پیچیدگی پله، شیب و … منجر به گیر کردن قطعه و توقف فرآیند می شود.

۲- باردهی پایانی یا End Feed

این روش برای سنگ زنی قطعاتی مناسب میباشد که یک سمت آن ها بزرگتر از سمت دیگر است. (همچون قطعات مخروطی)

در گام اول لازم است شکل هندسی چرخ سنگ و چرخ تنظیم، منطبق بر سطح قطعه کار باشد. (زاویه ی مخروط)

در گام دوم قطعه کار آرام آرام در فضای میان چرخ ها وارد شده، سنگ زده می شود و مسیر خود را تا رسیدن به Stopper ادامه می دهد و پس از اتمام فرآیند بسادگی از فضای سنگ زنی خارج می شود.

جهت چرخش هر دو چرخ یکسان بوده، و سرعت نسبی میان آن ها قابل تنظیم است.

۳- باردهی از داخل یا In feed

این روش برای سنگ زنی قطعات شانه دار، پله دار، مخروطی و بطور کلی قطعاتی با اشکال پیچیده است. در این روش بر خلاف روش باردهی میانی قطعه حرکت محوری نخواهد داشت. (به همین خاطر محدود به ثابت ماندن قطر قطعه کار نیستیم) و پس از قرارگیری در موقعیت خود بصورت دستی، چرخ تنظیم با فشردن قطعه کار به چرخ سنگ (بصورت تدریجی باردهی انجام می شود) و چرخاندن قطعه کار، عملیات سنگ زنی را کنترل می نماید.

تفاوت این عملیات با روش باردهی پایانی، محدودیت در طول قطعه کار است، بدین معنا که لازم است طول قطعه کار کوچکتر از پهنای سنگ باشد.

در روش باردهی پایانی امکان ورود آرام آرام قطعه کار به فضای سنگ زنی وجود دارد، این در حالی است که در این روش ماهیت عملیات کاملا تغییر کرده و تمام حجم قطعه کار، پیش از شروع فرآیند در فضای سنگ زنی (فضای خالی میان چرخ تنظیم و چرخ سنگ) قرار می گیرد.

مزیت این روش محدودیت بسیار کمتر آن برای فرم های مختلف قطعه کار است. (بر خلاف روش باردهی پایانی)

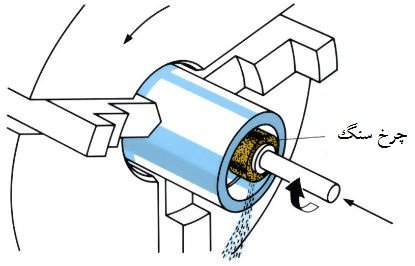

ماشین های “داخل سنگ زنی” یا Internal Grinding Machines

ماشین های سنگ زنی داخلی برای سایز کردن قطر انواع سوراخ های بسته، راه به در، مخروطی، پله دار و …، همچنین افزایش صافی سطح داخلی سوراخ ها یا افزایش عمق آن ها مورد استفاده قرار می گیرند و در ۵ نوع کلی طبقه بندی می شوند که به شرح ذیل است :

نوع اول : قطعه کار دورانی بدون حرکات خطی + چرخ سنگ شامل حرکات دورانی و خطی

در این دستگاه های سنگزنی، مشابه عملکرد دستگاه تراش، قطعه کار روی سه نظام یا صفحه ی مغناطیسی محکم شده و دوران میکند. از سویی دیگر سنگ چرخ نیز حرکت دورانی و رفت و بازگشتی دارد، و با قرار گرفتن در فضای سوراخ میتواند روی نقاط مختلف سطوح داخلی را سنگ زنی نماید.

نوع دوم : قطعه کار دورانی بدون حرکات خطی + چرخ سنگ شامل حرکات دورانی، خطی و شعاعیچرخ سنگ علاوه بر حرکات “چرخشی” و “رفت و برگشتی”، حرکت مداری نیز دارد. (بعبارتی قطر نهایی سوراخ با تنظیم موقعیت مداری چرخ سنگ تنظیم می شود)، قطعه کار نیز صرفا حرکت چرخشی خواهد داشت.

نوع سوم : قطعه کار شامل حرکات دورانی و رفت و بازگشتی + چرخ سنگ شامل حرکت دورانی بدون حرکات خطی

چرخ سنگ روی یک اسپیندل با موقعیت ثابت قرار گرفته و دوران میکند، قطعه کار نیز حرکات “چرخشی” و “رفت و بازگشتی” دارد .

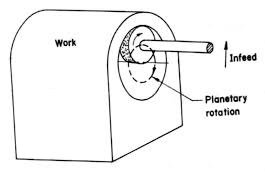

نوع چهارم : قطعه بدون دوران و حرکت + چرخ سنگ شامل حرکات دورانی، خطی و شعاعی

بر خلاف تمامی انواع قبلی، قطعه کار در موقعیت خود کاملا ثابت است و دوران نمی کند، از طرفی تمامی حرکات “رفت و برگشتی” ، “چرخشی” و “شعاعی” محدود به چرخ سنگ خواهد بود. از این روش زمانی استفاده می شود که قطعه کار مدور نباشد و چرخش متقارن آن حول محور قطعه دشوار یا غیر ممکن باشد. (Planetary Internal Grinding)

نوع پنجم: ماشین های داخل سنگزنی سنترلس

نام دیگر این ماشین ها، سنترلس داخلی است که برای سایز کردن قطر و افزایش صافی سطح انواع سوراخ های ساده، پله دار و مخروطی به روش خارج از مرکز مورد استفاده قرار می گیرد.

علیرغم روش های قبلی، در این ماشین ها خبری از اسپیندل نگاهدارنده ی قطعه کار نیست و قطعه کار میان دو غلتک تکیه گاهی و فشاری و یک چرخ تنظیم قرار می گیرد. غلتک فشاری قطعه کار را به چرخ تنظیم میفشارد و چرخ تنظیم با چرخش خود منجر به چرخش قطعه کار می شود. همچنین غلتک تکیه گاهی برای جلوگیری از خروج نابهنگام قطعه کار تعبیه شده است.

نهایتا چرخ سنگ در داخل سوراخ مورد نظر قرار گرفته و با چرخش قطعه کار و چرخ سنگ عملیات سنگ زنی برای سوراخ انجام می شود، در این ماشین ها چرخ سنگ علاوه بر حرکت دورانی، حرکت رفت و برگشتی نیز دارد. (قطعه کار صرفا خواهد چرخید.)

با سپاس

بسیار مفید بود

سپاس از اینکه وقت گذاشتین و حس خوبتونو منتقل کردین

ممنون بسیار جامع بود بنده برای سنگ زنی قطعاطی که دارای فرم هستند و آمیخته از کمان و زاویه هستند کمک میخواهمچنانچه مقدور بود ممنون میشم راهنمایی کنید

خوشحالم که نظرتونو جلب کرده

برای چنین قطعاتی احتمالا روش سنگ زنی بهترین گزینه ی شما نیست و باید از پروسه های پرداخت سطحی دیگری استفاده کنید، با این حال میتونین نمونه کاراتونو ارسال کنین تا با هم بررسی کنیم و بهترین راه حلو شناسایی کنیم

با سلام میخواهم سطح دیسک ترمز را سنگ بزنم بنظر بهترین روش سنگ عمودی با میز چرخان است، جایی را سراغ دارید خدمات بدهند؟

تعداد ۴۰۰ عدد است، با تشکر

با سلام عالی بود

اگر امکان دارد در رابطه با هونینگ و سنگ خوشه ای هم مطلبی ارائه فرمائید.

سلام بر مهندس عزیز

از بازخورد شما متشکریم

چشم، حتماً در برنامهی محتوایی ویکیتولید این موارد را اضافه میکنیم.

با سلام قیمت چند تا دستگاه را میخواستم و نحوه وارداتش را میخواستم بدونم

باتشکر

سلام دوست من،

ویکیتولید در خصوص فروش تجهیزات کار نمیکنه، اما برای آشنایی با نحوهی واردات میتونین روی لینک زیر کلیک کنید:

راهنمای کالای واردات به ایران

موفق و سربلند باشید

سلام، سنگ زدن چرخ دنده ها به چه صورت هست؟ انواع ماشین های سنگ زنی چرخ دنده ها چی هست؟

سلام

برای سنگ زنی چرفدنده ها خصوصا مارپیچ از ابزار سنگ بدون کورو استفاده میشه و دقیقا مثل چرخدنده شانه ای که با چرخدنده ساده درگیر هست در راستای محورش حرکت رفت و برگشت میکنه و …روشهای دیگه هم هست کع از حوصله این متن خارجه

سلام ممنون از مقاله خوبتون

یه سوال برام پیش اومده ممنون میشم پاسخ بدید

گاهی از عبارت دستگاه سنگ محور استفاده میشه

خواستم بدونم منظور از دستگاه سنگ محور همون ماشین سنگ استوانهایه؟ و یا انواع نامبرده شده در این مقاله همه به نوعی سنگ محور محسوب میشن؟

ایا شما در زمینه سنگ داخلی قطعات بلند که نسبت قطر به طول ۱/۱۰ باشه تجربه ای دارید

عرض سلام و خسته نباشید

من با دستگاه سنگ گرد کار میکنم و شفت میزنم شفت تقریبا ۲۵ سانته

سمت راست شفت ۱۶ میل و سمت چپ ۲۰ میل و ۴۰ میل هست که این دو نزدی هم هستند

دستگاه وقتی که سنگ تازه انداختیم روش قسمت ۱۶ میل رو خوب میزد با سرعت ۲۲۰۰ ولی الان که سنگ تقریبا نصف شده سمت راست شفت که ۱۶ میل هست رو اندازه هاشو هی قاتی میکنه ولی سمت چپ که ۲۰ میل و ۴۰ میل هست رو خوب میزنه

و اینم بگم که دستگاه از سرعت ۲۲۰۰ دور که با فولی تنظیم میشه دیگه جا نداره تا سرعتشو بیشتر کرد

ممنون میشم تا منو راهنمایی کنید تا بتونم با همون سنگ که الان ن

صف شده جای ۱۶ میل که طولش هم ۵ سانته رو بتونم بزنم ?