دستگاه تراش چیست ؟

تراشکاری یکی از رایجترین فرآیندهای ساخت قطعات دوار استوانه ای یا مخروطی میباشد که از گذشته تا کنون مورد استفاده قرار گرفته و ماشین ابزاری که برای آن استفاده میشود، دستگاه تراش است که با چرخاندن قطعه کار و نفوذ ابزار به آن عملیات های مختلفی همچون روتراشی، کف تراشی، شیارزنی و … را اجرا می کند.

دستگاه تراش دقت و سرعت بالایی در ساخت قطعاتی همچون شفت، پیچ، قطعات مدور، بادامک ها و … دارد و در این مقاله با انواع آن، اجزای سازنده و فرآیندهای مختلف تراشکاری آشنا خواهید شد.

پیش از ادامه راهنما، برای مشاهده عملکرد کلی دستگاه تراش شما را به دیدن ویدئوی زیر دعوت میکنیم:

معرفی اجزای اصلی دستگاه تراش

ماشین های تراش در انواع مختلفی طراحی و ساخته می شوند که از نظر استحکام، ابعاد، نوع جعبه دنده و موتور متفاوت هستند، اما شیوه عملکرد تمامی آنها یکسان است و در ادامه بررسی میشود.

تجهیزات دستگاه تراش در دو بخش سر دستگاه (= پیش دستگاه) و بستر دستگاه طبقه بندی میشوند.

۱- سر دستگاه یا HeadStock شامل کلیدهای کنترل

در سمت چپ سردستگاه تراش (HeadStock)، تابلو برق، کلیدهای روشن و خاموش، محور چرخشی موتور (اسپیندل)، اهرمهای تنظیم سرعت موتور، جعبه دنده پیشری و …. روی بدنه ی چدنی آن مونتاژ میشوند.

برای تعیین جهات چپ و راست دستگاه تراش بخاطر داشته باشید که ملاک زمانیست که اپراتور روبه روی دستگاه قرار گرفته و به اهرمها و کلیدهای آن دسترسی دارد؛ در این حالت دست راست او هم جهت با سمت راست دستگاه میباشد.

۱-۱- سه نظام یا چهار نظام (Chuck) برای قرارگیری قطعه کار

برای نگهداری قطعه کار از سه یا چهار فک متحرک استفاده میشود که روی یک قطعه ی استوانه ای باز و بسته شده و به ترتیب سه نظام (Three Jaws Chuck) و چهار نظام (Four Jaws Chuck) نامیده میشوند.

برای فهم کامل مکانیزم گیره بندی در دستگاه تراش دو ویدئو در نظر گرفته ایم که میتوانید در ادامه راهنما مشاهده فرایید.

سه نظام (Three Jaws Chuck)

در سه نظام، قطعه کار به وسیله ی سه فک متحرک موقعیت دهی میشود که برای قطعات دوار و متقارن مناسب است، برای اینکار ابتدا فکها باز شده و از هم فاصله میگیرند تا قطعه در فضای میانشان موقعیت دهی شود و در مرحله دوم با بسته شدن آنها، گیره بندی کامل میشود.

معمولا در سه نظام باز و بسته شدن تمام فکها بصورت همزمان است تا قطعه بسادگی در مرکز موقعیت دهی شود و سرعت گیره بندی افزایش یابد.

در ویدئوی زیر مشاهده میکنید که چگونه فکهای سه نظام بصورت کاملا همزمان باز و بسته میشوند، به این مکانیزم دندانه ی ارشمیدس میگویند.

چهارنظام (Four Jaws Chuck)

همانطور که گفتیم سه نظام برای قطعات غیردوار مناسب نیست و گیره بندی آن استحکام کافی در برابر نیروهای برشی را ندارد، پس احتمال رهایش قطعه افزایش میابد و لازم است برای قطعات غیردوار، مثلا چهارگوش یا شش گوش، از چهار نظام استفاده شود که در دو حالت مختلف عرضه میشوند:

– در حالت اول از مکانیزم ارشمیدس استفاده شده و هر چهار فک آن بصورت همزمان باز و بسته میشوند که برای قطعات متقارن قابل استفاده است.

– در حالت بعدی هر فک بصورت مستقل باز و بسته میشود تا امکان گیره بندی قطعات غیرمتقارن، یا موقعیت دهی خارج از مرکز قطعات متقارن وجود داشته باشد.

در ویدئوی زیر نحوه ی نصب قطعه روی چهار نظام را مشاهده میکنید:

۲-۱- محور چرخشی یا اسپیندل (Spindle) و جعبه دنده

همانطور که گفتیم در تراشکاری قطعه کار میچرخد و ابزار به آن نفوذ میکند، همچنین فهمیدیم که برای نگهداشتن قطعه از ابزاری بنام سه نظام یا چهارنظام استفاده میشود اما کماکان در خصوص نحوه ی چرخش آن صحبتی نکرده ایم.

برای اینکار سه نظام (چهارنظام) روی محوری چرخان قرار میگیرند که اسپیندل (Spindle) نامیده میشود و معمولا سرعت آن از ۲۲٫۵ تا ۲۰۰۰ دور بر دقیقه متغیر است.

برای تنظیم سرعت لازم است خروجی موتور به دورهای مختلفی تبدیل شود که برای آن از گیربکس یا جعبه دنده استفاده میکنند تا اپراتور بتواند با کمک اهرمهای کنترلی سرعت را تنظیم نماید.

۳-۱- تجهیزات الکترونیکی و دکمه های خاموش و روشن دستگاه

تابلو برق دستگاه و سایر تجهیزات الکترونیکی در بخش سر دستگاه قرار گرفته اند. برای روشن کردن دستگاه کلید برقراری جریان برق را فعال کرده و کلید روشن شدن دستگاه را فشار دهید.

۴-۱- تنظیم کننده ی جهت حرکت ابزار یا Feed Selector

این اهرم برای تنظیم جهت حرکت ابزار از راست به چپ یا چپ به راست مورد استفاده قرار می گیرد.

۲- بستر دستگاه یا Bed

دومین بخش اصلی میز کار دستگاه یا Bed است که مجموعه ی سوپورت ها و مرغک توسط پیچ و مهره روی آن متصل می شوند. مرغک و مجموعه ی سوپورت ها روی مسیری مشابه ریل قرار گرفته و امکان جابجایی آن ها وجود دارد، نام دیگر این ریل مسیر راهنما یا Guide way است .

۱-۲- نگهدارنده سوپورت ها (دستگاه حامل سوپورت)

این مجموعه شامل جعبه دنده ای مستقل برای حرکات ابزار در جهات مختلف، ابزار گیر و سوپرت هاست که در تصویر مشاهده میکنید:

ابزار گیر یا Tool Post : ابزار وظیفه ی باربرداری از قطعه کار را بر عهده دارد و لازم است با توجه به نیروهای زیادی که به آن وارد میشود، کاملا در موقعیت خود محکم و مقید شده باشد و برای این کار از ابزارگیر استفاده میکنند.

همانطور که در تصویر میبینید موقعیت قرار گیری ابزارگیر در بالای سوپرت فوقانی است، سوپرت های پایینی موقعیت دقیق ابزار را تعیین خواهند کرد.

سوپرت فوقانی: سوپورت فوقانی دو کاربرد اساسی دارد. در کاربرد اول می تواند با کمک سنجه ی دقیق تعبیه شده ابزار را با اندازه ی دلخواه در راستای عمود بر خود به سمت جلو یا عقب حرکت دهد (انجام باردهی) و در کاربرد دیگر می تواند برای تنظیم زاویه ی باردهی از یک الی ۱۸۰ درجه دوران کند.( تنظیم زاویه ی برخورد ابزار با قطعه کار)

برای چرخش سوپرت فوقانی صفحه ی مدوری در زیر آن تعبیه شده که با باز کردن پیچ ها و تنظیم موقعیت آن، زاویه ی ابزار (نسبت به محور اصلی) قابل تغییر است.

سوپورت عرضی : برای جابجایی عرضی ابزار و سوپرت فوقانی مورد استفاده قرار می گیرد و همانطور که در شکل مشخص است دقیقا زیر سوپورت فوقانی قرار دارد.

سوپورت طولی : برای جابجایی ابزار، سوپرت فوقانی و سوپرت عرضی در راستای طولی استفاده میشود که ممکن است خودکار یا دستی باشد.

تکیه گاه یا Saddle : به ناحیه ای که سوپرت طولی روی آن قرار میگیرد، تکیه گاه مجموعه ی سوپورت میگویند.

جعبه دنده سوپرت ها : برای جابجایی سوپرت های عرضی و طولی استفاده می شود.

۲-۲- دستگاه مرغک

مرغک درون یک محفظه قرار گرفته و با کمک دستگیره (مطابق تصویر) بصورت محوری جابجا میشود که به مجموع آنها دستگاه مرغک یا Tailstock میگویند.

کاربرد دستگاه مرغک عموما برای تراشکاری قطعات بلند، سوراخکاری پیشنانی قطعات و لنگ تراشی میباشد.

آشنایی با پارامترهای تراشکاری

عوامل موثر در کیفیت قطعه تراشکاری با نام پارامتری تراشکاری در این بخش مورد بررسی قرار میگیرند.

نرخ پیشروی (Feed Rate)

به میزان جابجایی ابزار (در واحد طول) یا میزان براده برداری به ازای هر دور چرخش اسپیندل، نرخ پیشروی یا Feed Rate گفته می شود.

با کاهش نرخ پیشروی، صافی سطح (کیفیت سطح) بهتر میشود اما به زمان بیشتری برای تراشکاری نیاز دارد، همچنین افزایش آن تاثیر منفی روی عمر ابزار و کیفیت سطح میگذارد.

نکته: مقدار زیاد نرخ پیشروی در تراشکاری قطعات سخت باعث شکستن ابزار یا کاهش شدید عمر آن میشود.

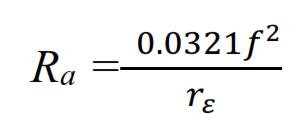

نرخ پیشروی و شعاع نوک ابزار بیشترین تاثیر را روی صافی سطج دارند و رابطه صافی سطح (Ra) با آنها بصورت زیر است:

f نرخ پیشروی (mm/rev) و r شعاع نوک ابزار (mm) میباشد.

جنس قطعه کار

جنس قطعه کار در انتخاب میزان پیشروی، عمق و سرعت تراشکاری تاثیرگذار است، همچنین ماشینکاری قطعات سخت عمر مفید ابزار را کاهش میدهد.

جنس ابزار

با افزایش سختی ابزار، راندمان تراشکاری بیشتر میشود اما ضربه پذیری و طول عمر آن کاهش میابد.

یکی از اصلیترین دلایل فرسایش ابزار، ایجاد حرارت در زمان تراشکاری است که مقاومتش را کاهش میدهد، پس در انتخاب جنس ابزار اولویت با موادی است که مقاومت حرارتی بالاتری داشته باشند. نمونه های زیر به ترتیب مقاومت حرارتی فهرست شده اند:

- ابزارهای سرامیکی

- ابزارهای کاربیدی

- ابزارهای ساخته شده از فولاد تندبر (HSS)

- ابزارهای ساخته شده از فولاد کربنی

نکته: بهترین کیفیت سطحی مربوط به ابزارهای الماسه و HSS است.

برای هر ابزار مقادیر مجاز سرعت ماشین تراش متفاوت میباشد، در ادامه سرعتهای مجاز (دور بر دقیقه) برای ابزارهای HSS بر مبنای عمق برش و نرخ پیشروی نشان داده شده است.

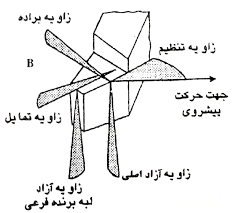

هندسه ی ابزار

زوایای مختلفی روی ایزار تراش (تیغه برش) وجود دارد که روی کیفیت سطح، نیروهای وارد بر ابزار، حرارت تراشکاری، شکل براده و … تاثیرگذار هستند.

زاویه آزاد بین ۶ تا ۱۲ درجه است که با افزایش آن اصطکاک کمتر شده و کیفیت سطحی، عمر ابزار و راندمان تراشکاری بیشتر میشود، پس چرا مقدار آن به ۱۲ درجه محدود میشود؟ چون با افزایش آن زاویه گوه کاهش میابد و عمر ابزار شدیدا کم خواهد شد.

کاهش اصطکاک منجر به افزایش کیفیت سطح، راندمان تراشکاری و عمر ابزار می شود، با این حال افزایش زاویه آزاد منجر به کاهش زاویه گوه می شود که خود عاملی در کاهش عمر ابزار است، همچنین با کم شدن طول لبه ی موثر ساییدگی ابزار افزایش و از کیفیت سطح کاسته میشود.

بهینه ترین زاویه آزاد فرعی برای پرداخت از ۵ تا ۱۰ درجه و برای خشن تراشی از ۱۰ الی ۱۵ درجه میباشد؛ در زوایای کمتر از ۵ درجه اصطکاک شدیدا افزایش یافته و ابزار را دچار فرسایش میکند.

زاویه براده برای ایزارهایی با چقرمگی پایین و سختی بالا نزدیک به صفر یا منفی است.

با کم شدن شعاع نوک ابزار کیفیت سطح و راندمان تراشکاری افزایش میابد اما کاهش سطح تماسی منجر به افزایش دمای نقطه ای و کاهش عمر ابزار میشود.

در ویدئوی زیر زوایای تیغه برش تراشکاری به زبان انگلیسی مورد بررسی قرار میگیرد:

روانکاری در فرآیندهای تراشکاری

روانکاری استفاده از محلول های شیمیایی جهت تسهیل حرکت سطوح روی یکدیگر است که باعث کاهش اصطکاک و دما میشوند تا کیفیت سطح و عمر ابزار بیشتر شده و فرآیند انتقال براده تسهیل شود.

محلول های آب صابون، پرکاربردترین روان کننده های فلزکاری هستند که حدود ۹۰ درصد ترکیب آنها از آب، ۵ درصد روغن و ماباقی مواد شوینده، امولسیفایر (برای امکان پذیر شدن ترکیب آب و روغن)، مواد ضد خوردگی و … میباشد و در صورت نیاز به غلظتهای کمتر بسادگی قابل ترکیب با آب است.

روغن های سینتیک، نیمه سینتیک و مستقیم نیز قابل استفاده هستند که میزان خنک کنندگی آنها کمتر است.

عمق برش

در هر پاس تراشکاری به میزان نفوذ ابزار به گوشت قطعه کار عمق برش میگویند که با افزایش آن کیفیت سطحی کاهش و فرسایش ابزار افزایش میابد.

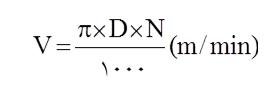

سرعت براده برداری

به سرعت نسبی میان لبه ی برشی و سطح قطعه کار سرعت براده برداری گفته می شود که با افزایش تعداد دور دستگاه مطابق رابطه زیر افزایش میابد.

محاسبه ی سرعت براده برداری :

در این رابطه D قطر قطعه کار بر اساس میلیمتر و N تعداد دور اسپیندل در یک دقیقه است. سرعت نهایی بر حسب متر بر دقیقه محاسبه به دست می آید.

با افزایش سرعت براده برداری نیروی اصطکاک میان سطح ابزار و قطعه کار کاهش و کیفیت سطحی افزایش میابد.

قابلیتهای دستگاه تراشکاری

دستگاه های تراش قابلیت اجرای فرآیندهای متفاوتی در ساخت قطعات دارند که در این بخش معرفی خواهند شد.

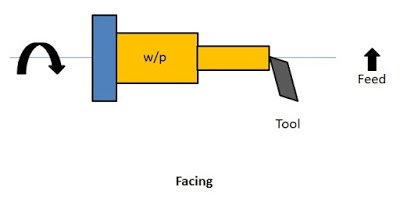

۱- پیشانی تراشی یا کف تراشی یا Facing

به ابتدا و انتهای قطعه کار پیشانی و به تراشکاری آن ها پیشانی تراشی گفته می شود (همان کف تراشی) و هدف از آن کاهش طول قطعه یا عمود کردن سطح پیشانی نسبت به محور آن است.

برای پیشانی تراشی باید ابزار بصورت متمایل (زاویه ۳۰ الی ۳۵ درجه) روی پیشانی قطعه مماس شود تا بدنه ابزار با قطعه کار نماسی نداشته باشد.

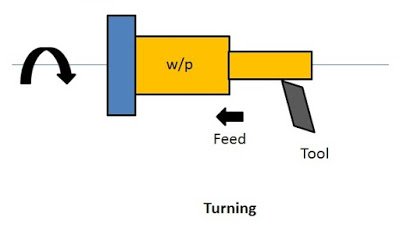

۲- روتراشی یا Turning

براده برداری از سطوح خارجی قطعات روتراشی نامیده می شود که یکی از پرکاربردترین فرآیندهای دستگاه های تراش محسوب میشود.

(در اولین ویدئوی این راهنما فرآیند روتراشی در حال انجلم است)

این عملیات به دو صورت خشن کاری و پرداختکاری انجام میشود که در حالت اول عمق برش و میزان پیشروی زیاد و سرعت براده برداری کم انتخاب مبشود، و در حالت دوم عمق برش و نرخ پیشروی اندک اما سرعت براده برداری زیاد است.

یادآوری: سرعت زیاد براده برداری در افزایش صافی سطح موثر است.

نکته: پرداختکاری آخرین مرحله ی ماشینکاری است تا نهایتا سطح قطعه کیفیت مطلوبی داشته باشد.

.

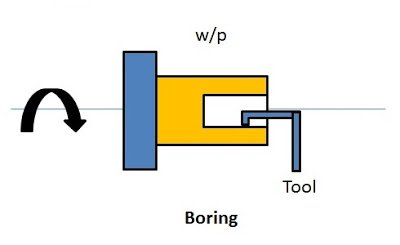

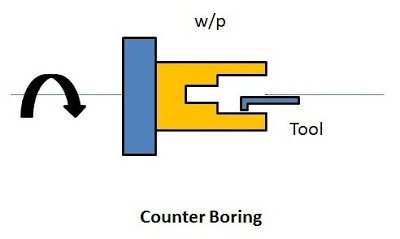

۳- داخل تراشی یا Boring

براده برداری، پرداخت ، ایجاد دندانه ، افزایش قطر و … از داخل سوراخ یا حفره ای که قبلا ایجاد شده داخل تراشی نامیده می شود و نیازمند ابزار داخل تراش است.

مته های سوراخکاری قطر پیوسته ای ندارند؛ مثلا مته ای با اندازه ی ۱۰٫۲ میلیمتر وجود ندارد و در این حالت لازم است تا ابتدا سوراخ ۱۰ میلیمتر مته زده شود و نهایتا با داخل تراشی به قطر ۱۰٫۲ میلیمتر برسد.

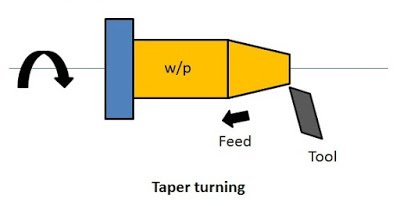

۴- مخروط تراشی یا Taper Turning

مخروط تراشی به چهار روش توسط دستگاه تراش انجام می شود :

روش اول) انحراف سوپرت فوقانی

در این حالت زاویه ی سوپرت فوقانی متناسب با زاویه ی راس مخروط تنظیم شده و با پیشروی ابزار مخروط زنی انجام می شود و از آنجایی که این سوپرت خودکار نیست، از کیفیت ماشینکاری کاسته میشود.

با توجه به محدود بودن طول کورس سوپرت، این روش برای مخروطهایی با طول بیشتر قابل اجرا نیست.

روش دوم) انحراف مرغک

در این روش مرغک و قطعه کار نسبت به محور اصلی دستگاه بصورت زاویه دار موقعیت دهی میشوند، محدودیت طول وجود ندارد و با وجود حرکت اتوماتیک سوپرت طولی کیفیت سطح بالاتر است اما برای زوایای زیاد قابل استفاده نیست.

روش سوم) استفاده از خط کش راهنما

این روش برای تولید انبوه قطعات مخروطی با حداکثر زاویه راس ۳۰ درجه بکار میرود و برای آن یک خط کش راهنما روی بستر نصب میشود که محرک آن به پیچ سوپرت عرضی متصل است و با حرکت سوپرت طولی، سوپرت عرضی نیز حرکت میکند تا تراش بصورت مخروطی باشد.

روش چهارم) استفاده از تیغه های مخروط تراشی

تیغه های مخروط تراشی لبه ای با زاویه ی راس مخروط دارند و مخروط تراشی تحت زوایای بزرگ و طول کم مورد استفاده قرار میگیرند.

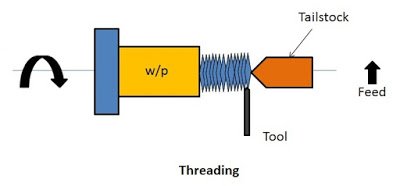

۵- پیچ تراشی، رزوه زنی یا Threading

بسیاری از قطعات شامل سطوح خارجی یا داخلی رزوه دار هستند.

دستگاههای تراش قابلیت رزوه تراشی دستی و اتوماتیک را برای هر دو پیچ متری و اینچی دارند.

رزوه تراشی برای تولید انبوه چندان کاربردی نیست و از شکلدهی رزوه بجای آن استفاده میشود که در صورت تمایل میتوانید راهنمای آن را مطالعه کنید:

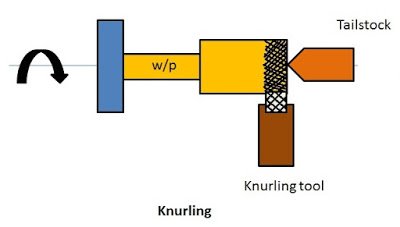

۶- آج زنی یا Knurling

نواحی از قطعات که توسط دست گرفته میشوند برای افزایش اصطکاک و جلوگیری از رها شدن آج زنی میشوند.

برای ایجاد آج، ابزار آج زنی (قرقره های آج زنی) عمود بر محور قطعه کار به ساپورت عرضی بسته می شود، سپس روی سطح مورد نظر مماس شده و با استفاده از ساپورت عرضی شکل آج بر روی قطعه ایجاد می شود؛ ساپورت طولی می تواند در حالت اتومات یا دستی تنظیم شود.

نکته: پس از آج زنی به علت سردکاری سطح استحکام بالاتری نیز خواهد داشت.

در صورت تمایل میتوانید ویدئوی فرآیند عاج زنی را مشاهده نمایید:

انواع آج از نظر ظاهری

آج های مستقیم : دندانه ها به موازات یکدیگر قرار دارند.

آج های راست دندانه و چپ دندانه : دندانه های نسبت به سطح افق به سمت چپ یا راست تمایل دارند.

آج مقعر : در این حالت قرقره ی آج زنی مقعر است و برای قطعات محدب مورد استفاده قرار می گیرد.

آج محدب : در این حالت قرقره آج زنی محدب است و برای قطعات مقعر مورد استفاده قرار می گیرد.

آج زنی با فشار قرقره روی سطح قطعه انجام می شود، با این عملیات فرورفتگی هایی در سطح قطعه بوجود میاورد و جریان مواد سبب می شود که در کنار فرورفتگی ها برجستگی هایی شکل گیرد و مجموعا شکل آج را روی سطح قطعه کار بوجود آورند. (بیشترین ضخامت قطعه افزایش میابد)

نکته: ابزار بکار رفته در ویدئو از قابلیت تنظیم زاویه ی آج برخوردار بود که بسیاری از قرقره ها چنین امکانی را ندارند.

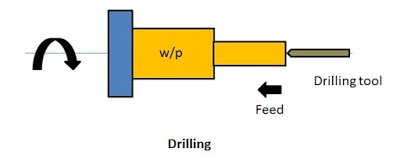

۷- سوراخکاری یا Drilling

با استفاده از دستگاه مرغک امکان ایجاد سوراخ در پیشانی قطعه کار وجود دارد، بصورتیکه مته در دستگاه مرغک جای گرفته و حین چرخش قطعه کار توسط چرخ دستی باردهی می شود.

۸- ایجاد سوراخ های کانتربور

برای قرار گیری کلگی پیچ در پوسته ی قطعات از سوراخهای کانتربور استفاده میشود که برای ایجاد آن دستگاه تراش قابل استفاده است.

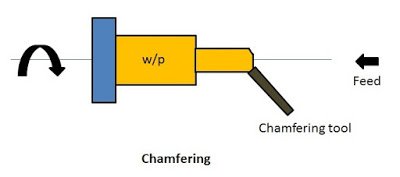

۹- لبه زنی یا chamfering

زاویه دار کردن لبه های تیز قطعات مدور توسط دستگاه تراش قابل انجام است و Chamfering نامیده میشود.

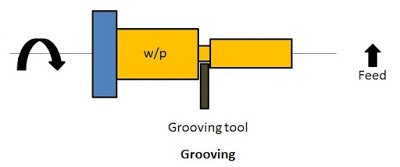

۱۰- شیار زنی یا Grooving

برای شیارزنی توسط دستگاه تراش از ابزارهای مخصوصی استفاده میشود که عرض اندکی دارند و برای موقعیت دهی در ابزارگیر نیازمند تجهیزات کمکی میباشند.

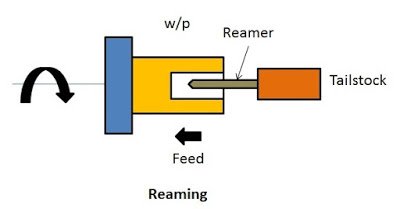

۱۱- برقوزنی یا Reaming

در دستگاه تراش، نصب برقو بجای مرغک و افزایش قطر یا صافی سطح سوراخ روی پیشانی قطعه کار امکان پذیر است.

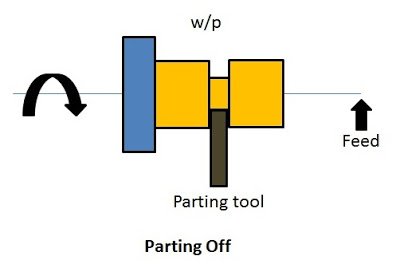

۱۲- برشکاری یا Parting off

برشکاری قطعات توسط دستگاه تراش امکان پذیر میباشد که به نوعی همان شیار زنی با عمق بیشتر است.

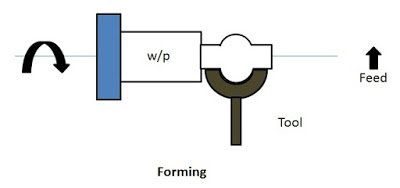

۱۳- فرم دهی یا Forming

در بعضی شرایط خاص می توان از دستگاه تراش برای شکل دهی قطعات استفاده کرد، در این روش ابزار با کانتور دلخواه بر روی قطعه کار در حال چرخش فشرده میشود تا قطعه مطابق با کانتور آن تغییر شکل دهد.

امکان استفاده از فرآیندهای Spinning نیز وجود دارد که برای کسب اطلاعات بیشتر لازم است به مقالات فرآیندهای شکلدهی مراجعه کنید:

امکان استفاده از فرآیندهای Spinning نیز وجود دارد که برای کسب اطلاعات بیشتر لازم است به مقالات فرآیندهای شکلدهی مراجعه کنید:

# دانلود کاتالوگهای دستگاه تراش

# چند پیشنهاد دیگر از نویسنده ی این مطلب

تمام تلاشمان را کردیم تا کاملترین راهنمای دستگاه تراش (در بستر اینترنت) را برایتان آماده کنیم …

در ادامه حدس میزنیم که مقالات زیر نیز برایتان مفید باشد، در صورت تمایل با کلیک روی عناوین به راهنمای مربوطه هدایت میشوید.

البته مقالات ما محدود به تجهیزات ماشینکاری نمیشود و تمامی فرآیندهای ساخت از جمله آهنگری یا پرس را بررسی کرده ایم، در صورت تمایل نگاهی به مطالب زیر داشته باشید:

با درود و سپاس

از مطالب جامع و مفیدتان .موفق و پاینده باشید.

سلام و تشکر از آرزوی خوبتون، بهترین هارو براتون آرزو میکنیم

ممنون از مطالب مفید و خوب، موفق باشید.

باعث خوشحالیه که نظرتونو جلب کرده، متشکرم

عالی بود.کوتاه و مختصر

با سلام و احترام

مطالب خیلی خوب بیان شده اند و برای افرادی مثل اینجانب که اطلاعاتی زیادی در مورد این دستگاه نداریم خیلی مفیده فایده می باشد. باتشکر از زحمات شما

با سلام به شما مهندس عزیز

باعث خوشحالیمونه و انشالله تلاش میکنیم با بروزرسانی منظم مطالب نظر شمارو بیشتر جلب کنیم

پیروز و موفق باشید

سلام اقای ادمین.مطالبتون خیلی عالی بود.من به سهم خودم استفاده کردم.ممنونم.بازهمجای بهترشدن داره.

سلام

انشالله انقدر به روز رسانی انجام میدیم تا دیگه هیچ ضعفی در مقاله نباشه

ممنون که نظر خودتونو با ما به اشتراک گذاشتین

سلام در رابطه با فرایند شکل دهی ،میخواستم بپرسم به نظر شما مناسب ترین دستگاه برای فرایند شکل دهی و فرم دهی لوله های المینیومی و مسی چه نوع دستگاهی مناسبه؟هم از لحاظ به صرفه بودن و هم کارایی راحت و مناسب

با سلام و احترام؛ مناسبترین دستگاه باید متناسب با ظرفیت مورد نظر، مقطع لولهها و نوع تغییر شکل (مثلاً خم کردن، اکسترود کردن و امثالهم) تعیین شود. تعدادی از مهمترین ملاحظات برای انتخاب ماشینآلات را در «این لینک» توضیح دادهایم. ضمن این که در ویکیتولید، بنا به سیاستی که دنبال میکنیم، از معرفی برندهای مختلف معذوریم.

بسیار ممنونم

لطف دارین مهندس عزیز

دوستان این مقاله رو بروز رسانی کردیم و برای قسمتهایی که ممکن بود ابهام بوجود بیاد ویدئو گذاشتیم … امیدوارم ازش لذت ببرین

سلام فرق رنده تراشکاری با اونی که الماس میخوره چیه

درود و سپاس

بهترین و جامعترین مطلب و مقاله درمورد دستگاه تراش بود که خوندم

سلام، واقغا از این بابت خوشحالیم چون تمام تلاش ما همینه که در ارائه ی محتوا کم کاری نکنیم و پیام شما قوت قلب برای دوستان ویکی تولیده، متشکرم

ممنون از مطالبت مفید ذکر شدھ ، فقط اگر در موردفرمولھا و بخصوص جدول اراعھ شدھ (برای افرادی کھ تازھ بھ این مقولھ واردشدن ) کمی بیشتر توضیح دادھ میشد، عالی میشد ، سپاسگزارم.

سلام .. چشم به تیم تحریریه منتقل کردیم تا در اسرع وقت توضیحات بیشتری برای جداول و روابط قرار بدن و ممنونیم که نظرتونو به ما منتقل کردین.

سلام و وقت بخیر .

مطالب سایت بسیار جامع و کامل و به زبانی ساده و گویا بیان شده اند.

چندوقت بود که در سایت های فارسی و خارجی دنبال چنین مطالبی بودم.

بسیارسپاسگزارم

سلام

از بازخورد شما متشکریم که با وجود تمام کاستیها مطالب را دوست داشتید

من اولین باریه که برای سایتی پیام میفرستم .تنها دلیلمهم این هستش که واقعا خوشحال شدم مطالبی تو این سایت دیدم که از لحاظ کامل بودن و گیرایی رو در کنار خلاصه بودن داره و برای منی که تازه کارم و میخوام تازه آشنا با قواعد تراش و فرز و CNC یک منبع خیلی جالبی بود

باید بگم دم اون کسی که مطالب رو نوشته و گردآوری کرده گرم

حامد عزیز متشکریم از بازخورد شما و خوشحالیم که از مجموعه مقالات ماشین آلات عمومی راضی هستید.

سلام لطفا در مورد حفاظگذاری سه نظام توضیح دهید. آیا همه دستگاههای تراش قابل حفاظگذاری هستند؟

سلام ممنون از اطلاعات خوبتون موفق و سربلند باشید

سلام عالیییییی بود

با سلام

ممنون از مطالب مفیدتون

در حد نرمال چقد زمان لازمه که از صفر بخوام تراشکار فول بشم

سلام بر شما

تراشکار فول یعنی کسی که با مواد و ابزارها و ماشینهای مختلف کار کرده باشه، تلورانسهارو بشناسه، سرعت عمل بالایی داشته باشه، قطعات خرابش حدأقل باشه و … که اینها بستگی به میزان کار و نوع پروژههایی داره که انجام میدین و نمیتونیم زمان تعیین کنیم اما مقدمات کارو چند ماهه یاد میگیرید.

باسلام . ممنون از مطالب جامع و مفیدتون

سلام واقعا ممنون عالی بود فقط کاش بصورت pdf هم موجود بود

با سلام

نظر لطف شماست

فایل PDF متأسفانه باعث میشه که بعد از آپدیتهای مکرر مقالات، نسخههای مختلفی وجود داشته باشه اما محتوای دینامیک همیشه آپدیته

خیلی مفید بود متشکرم

سلام.ممنون بابت شرح کار وتوضیع واضع ادمین محترم بنده میخوام ثبت نام کنم برای دستگاه تراشکاری صنعتی اگه سایتی هست یامربوط به کدام ارگان هستش لطفا راهنمای کنید

با سلام، نظر لطف شماست.

منظورتون رو متوجه نشدم، شما میتونین دستگاه تراش دلخواهتون رو خیلی راحت بهصورت نو و دست دوم خریداری کنید.

سلام و خداقوت ، ممنونم بابت مطالب مفید . فقط کاش لطف کنید منابع رو ذکرکنید ،برای پروژه ی دانشگاهم احتیاج دارم . سپاسگزارم.

هیچکدام از مطالب درسهای ماشینکاری مبتنی بر نظریات و فرضیات خاص علمی نیستند که از منبع خاصی برای صحهگذاری آنها استفاده کرده باشیم، بلکه به ماشینآلات و ادوات و فرایندهایی مربوط میشوند که بارها نمونههایشان را دیدیم و با آنها آشنا هستیم، لذا

عموم مطالب این بخش بهصورت تألیفی و بر پایهی تجربهی همکارانمان در ویکیتولید تهیه شده است.

با این حال شما میتوانید به جلد ۱۶ کتاب ASM مراجعه کنید (با عنوان Machining) و تا به مطالب مشابه و بسیاری از جداول ماشینکاری دسترسی داشته باشید، ضمن اینکه در همان کتاب میتوانید به فهرست بلندبالایی از مقالات و کتابهای مرتبط دسترسی داشته باشید که به شما در انجام تحقیقتان کمک میکند.

سلام بسیار مطالب جامع و روشن بود واقعا لذت بردم ممنونم

عالی بود ممنونم

سلام محترم کارتون عالی است دست تان درست

سلام

ممنون از مطلب مفید

منظور از Rake angel چی هست؟!

خیلی ممنون

با سپاس خیلی خوب

ممنون از زحمات ویکی تولید بنده همکار شماهستم بابیست سال سابقه واقعا زحمت کشیدید ممنون ازسایت خوبتون فقط سه تاگوه طولی وعرضی وزاویه زن رو مال تراش دومتر تبریز میخام میشه بگید دارید یاخیر

با سلام؛ از نظر مثبت شما سپاسگزارم. ویکیتولید فقط یک مرجع علمی برای علاقمندان تولید است، فروشگاه نیست و با فروشگاههای دیگر نیز همکاری ندارد. برایتان آرزوی توفیق روزافزون دارم.

سلام من میخوام دستگاه خراطی چوب بسازم که کارکردش مشابه دستگاه تراشکاری چطور میتونم مرغک و شافت چرخان رو سنتر کنمکه هم محور بشن

با سلام، سوال خوبی طرح کردید، اما ارتباطی با مطالب این درس ندارد. به طور کلی اگر دستگاه را در حد نمونه میسازید، سوراخ مربوط به مرغک و سه نظام را با کمک یک لوله استوانهای هممحور کنید. اگر تولیدکننده این دستگاه هستید و تعداد زیادی از آن را میسازید، بهتر است یک فیکسچر مونتاژی طراحی کنید تا قطعات به کمک آن موقعیت دهی شوند.

با سلام میتونید جدول پیچ بری دستگاه تراش رو برام توضیح بدید؟

میخوام یه دستگاه تراش بسازم یه چاک میخوام با یه دینام.

باسلام

لطف میکنید قیمت دستگاه تراش رومیزی metal worker

بگید

ممنون میشم

با سلام،

در ویکیتولید از معرفی محصولات و خدمات معذوریم و این معذوریت، شامل قیمت دستگاه تراش رومیزی نیز هست.

سلام. خسته نباشید، من میخواستم یه دستگاه cnc تراش رومیزی کوچک خانگی برای ساخت فلزات سخت مثل فولاد و بخرم .و دستگاه اتوماتیک باشه اینکه من تازه کارم و آشنایی ندارم ..میشه منو راهنمایی بفرمایید و چند مدل و برند رو بهم توضیح بدید و قیمت هاشم زیاد گرون نباشه ..ممنون میشم بابت کمکتون..

با سلام،

در ویکیتولید فقط به جنبهی علمی موضوعات میپردازیم و از معرفی برندها و محصولات مختلف معذوریم.

مطالب و اطلاعات در مورد هر بخش از دستگاه های صنعتی که توی سایتتون قرار دادید خیلی مفید و ارزشمند هست .

سلام مفید بود

سلام و عرض ادب . منظور از چپ تراش چیست و چطور میتوان آنرا شناسایی کرد؟

سلام وقت بخیر ممنون بابت این اطلاعات ، اگه امکانش هست راجب خرید دستگاه و چیزهایی که باید در حین خرید چک شه، چه امکاناتی باید داشته باشه و این قبیل اطلاعات هم مطلب بزارید، چه مارکهایی خوب هستن، چینی غیر چینی، تشکر

سلام،

مطابق سیاستهای ویکیتولید، نمیتوانیم برندهای مختلف تجهیزات را معرفی کنیم. اما برای انتخاب تجهیزات، ملاحظاتی وجود دارد که در “این لینک” توضیح دادهایم.

با عرض سلام و خسته نباشید به گردآورندگان این سایت، تعریف ها را عزیزان به حق گفتند. من فقط میتوانم سپاسگذار شما عزيزان باشم. خواهشی دارم، جهت آموزش علمی و کامل تراشکاری وفرز کاری کجا میتوانم ثبت نام کنم. وآیا مدرکی هم داده میشود یا نه. البته دلیل من بیشتر علاقه و عشقی است که به این صنعت دارم. اگر لطف کنید راهنمایی بفرمایید ممنونتان میشوم. آرزوی بهروزی و شادکامی برای یکایکتون را خواستارم.

با سلام، از نظر مثبت شما سپاسگزارم.

در ویکیتولید، از تبلیغ یا معرفی محصولات و خدمات خودداری میکنیم. این پرهیز، صرفاً با این هدف است که: شائبهی تبلیغاتی یا سفارشی بودن درسها به وجود نیاید.

اما به طور کلی، اولاً شما برای کار در ایران مناسب است که مدرک سازمان فنی و حرفهای کشور را دریافت کنید. گاه موسسات، مدارک دیگری را نیز به اسم خودشان ارائه میدهند که اعتبار لازم را ندارند و فقط بیانگر گذراندن یک دوره آموزشی هستند. ثانیاً تراشکاری بیش از آن که نظری باشد، مهارتی عملی است و به تمرین نیاز دارد. برای همین مناسبترین دورهها، آنهایی هستند که فرصت بیشتری برای تمرین کردن در اختیارتان قرار دهند. ضمن این که اگر بتوانید مدتی را به عنوان کارآموز در یک کارگاه فعالیت کنید و با پروژههای واقعی سر و کار داشته باشید، تجربهی بسیار ارزشمندی خواهد بود.

سلام و وقت بخیر امکانش هست فایل pdf این توضیحات رو برای دانلود بزارید؟

با سلام، خیر. مطالب فقط به شکل عمومی و در قالب صفحات وب در اختیار کاربران قرار میگیرند.