روشهای متفاوتی برای ایجاد رزوه روی قطعات صنعتی از جمله پیچ، مهره، لوله، شفت و … وجود دارد که میتوانند بر مبنای سه روش شکلدهی رزوه (بدون حذف مواد و ایجاد براده) ، ماشینکاری (حذف مواد برای ساخت لبه های رزوه) یا ریخته گری باشند؛ با این حال امروزه روشهای شکلدهی رایجترین روش ایجاد رزوه روی سطوح خارجی (مثل پیچ) هستند.

پیش از شروع مطالعه، عناوین زیر نیز در ویکی تولید منتشر شده و میتوانید در فرصت بعدی مطالعه نمایید.

در ویکی تولید تمامی روشهای ایجاد رزوه در قالب مقالات مستقل مورد بررسی قرار گرفته اند و این راهنما بصورت اختصاصی تمامی روشهای شکلدهی رزوه روی سطوح داخلی و خارجی را ارزیابی کرده و مورد بررسی قرار میدهد.

انتظار میرود پس از مطالعه ی کامل این نوشتار ضمن شناخت دقیق فرآیندهای شکلدهی رزوه، توانایی انتخاب بهترین تجهیزات را بر مبنای نیاز خود را داشته باشید.

۱- فرآیندهای شکلدهی رزوه برای سطوح خارجی

بصورت کلی و در مقیاس صنعتی از چهار روش برای شکلدهی رزوه روی سطوح خارجی استفاده میشود که عبارتند از:

- قالبهای مسطح لغزشی (Flat Dies)

- قالبهای غلتکی دوگانه یا اصطلاحا نورد دو غلتکه (Two-Die Cylindrical)

- قالبهای غلتکی سه گانه یا اصطلاحا نورد سه غلتکه (Three-Die Cylindrical)

- قالبهای غلتکی سیاره ای (Planetary Rolling Dies)

در تمامی این روشها رزوه زنی بدون حذف ماده (ماشینکاری و برش به هر نحوی) انجام میشود، لذا فرآیندهایی تمیزی هستند و شاهد اتلاف ماده ی خام نخواهیم بود، بطوریکه در ویکی پدیا و ASM عنوان شده که به نسبت روشهای ماشینکاری (مبتنی بر برش) دور ریز مواد ۱۵ تا ۲۰ درصد کاهش میابد.

نکته ۱: قالبهای غلتکی در بعضی منابع فارسی نورد یا حدیده نامیده میشوند و در این راهنما از واژه های نورد و غلتک برای ترجمه ی Roll استفاده کرده ایم.

نکته ۲: برای پیشگیری از اشتباه معادل لاتین تمامی اصطلاحات مهم را داخل پرانتز نوشته ایم و پیشنهاد میکنیم بر مبنای آنها مطالب را دنبال نمایید.

نکته ۳: در این راهنما صرفا روشهای رزوه زنی مورد بررسی قرار گرفته اند و برای اطلاع از نحوه ی ساخت بدنه ی پیچ و مهره مقالات دیگری تدوین کرده ایم.

نکته ۴: تعدادی از منابع (اکثرا قدیمی) این فرآیندها را بر مبنای شیوه ی باردهی در دو گروه In-Feed و Through-Feed طبقه بندی کرده اند که از نظر نوع تجهیزات تقاوتی با این طبقه بندی ندارند و در بخش مربوط به نورد رزوه با دو غلتک تمامی روشهای باردهی را بررسی خواهیم کرد.

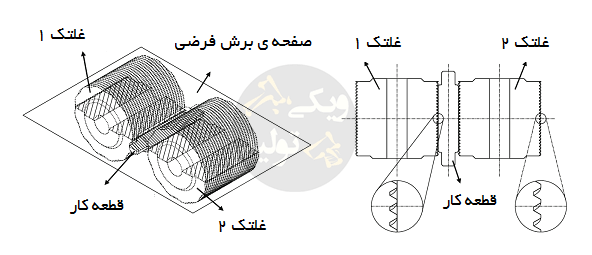

۱-۱- شکلدهی رزوه با صفحات لغزشی (Flat Dies)

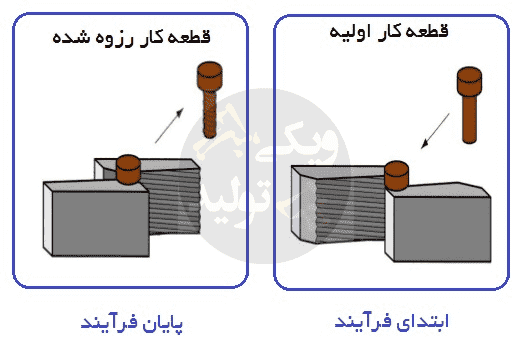

در این فرآیند از دو صفحه ی مسطح استفاده میشود که روی سطوح آنها، شکل لبه های رزوه ایجاد شده و با اعمال فشار روی سطح قطعه کاری که در میانشان قرار گرفته منتقل میشود.

نکته (علت نامگذاری این فرآیند): چون روی سطوح این قطعات فرمهای رزوه ایجاد شده و بر روی قطعات دیگری اعمال میشود، به این صفحات قالب یا Die نیز گفته میشود و بصورت کلی تمامی قطعاتی که برای شکل دادن رزوه (یا هر شکلی) روی سایر قطعات استفاده میشوند نوعی قالب هستند، لذا بعلت مسطح بودن آنها عنوان Flat Dies برای این فرآیند انتخاب شده است.

یکی از این صفحات ثابت و دیگری متحرک است و با قرارگیری قطعه کار در نقطه ی شروع و جابجایی صفحه ی متحرک، قطعه ی استوانه ای تحت تاثیر نیروی اصطکاک به سوی نقطه ی پایان غلتیده و شکلدهی رزوه انجام میشود.

نکته: لغزش (لیز خوردن) قطعه کار قابل چشمپوشی است و قطعه صرفا با غلتش به سمت نقطه ی پایانی حرکت میکند.

تصویر زیر کاملا گویای اجرای فرآیند شکلدهی رزوه توسط صفحات مسطح است:

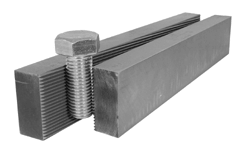

در ادامه تصویر یک نمونه ی واقعی از قالبهای مسطح رزوه زنی را مشاهده خواهید کرد:

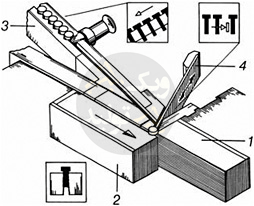

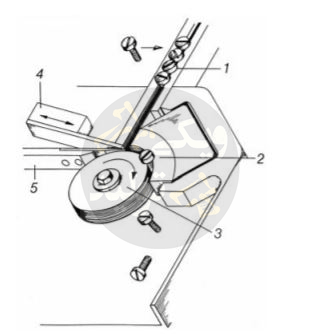

ماشینهای زیادی بر مبنای فرآیند شکلدهی رزوه با صفحات لغزشی طراحی و ساخته شده اند تا قرارگیری قطعه کار در میان صفحات بصورت خودکار انجام شود و تیراژ تولید بصورت قابل توجهی افزایش یابد، در ادامه شیوه ی خودکار سازی تغذیه (Feeding) نمایش داده شده که شماره ۱ قالب ثابت، شماره ۲ قالب متحرک، شماره ۳ نگهدارنده ی قطعات خام و شماره چهار سیستم باردهی خودکار است.

این ماشین آلات به دو صورت افقی و عمودی و در ابعاد و مشخصات مختلفی طراحی میشوند و زمانی برای تولید یک رزوه ی خاص قابل استفاده هستند که:

- فاصله ی میان صفحات قالب به اندازه ی کمترین قطر رزوه قابل تنظیم باشد (دامنه ی حرکتی آن انطباق داشته باشد)

- عرض صفحات به اندازه ای باشد که قطعه کار بتواند حداقل ۶ تا ۸ دور بصورت کامل بچرخد

- طول رزوه کمتر از پهنای صفحات باشد.

نکته: برای پیدا کردن کمترین قطر یک رزوه ی استاندارد (مثل M12) میتوانید به جداول استاندارد مراجعه نمایید.

نکته ۲: اگر قطعه کار کمتر از ۶ دوران کامل داشته باشد شکل رزوه بصورت کامل منتقل نخواهد شد و فرآیند کامل نمیشود.

نکته ۳: روشن است که تنها بخشی از قطعه کار رزوه زده میشود که در میان صفحات قرار گرفته باشد، لذا باید اندازه ی صفحات بلندتر از طول رزوه باشد.

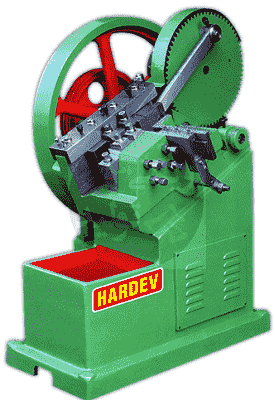

در تصویر زیر یک ماشین شکلدهی رزوه توسط قالبهای مسطح را مشاهده میکنید:

در این فرآیند با کمک صفحات شیب دار (که هنوز هم مسطح محسوب میشوند) امکان شکلدهی رزوه روی قطعات مخروطی وجود دارد. (مثلا پیچهای مخروطی) و همچنین هزینه ماشین آلات و قالبها مناسب است اما همانطور که گفتیم برای طول رزوه محدودیت وجود دارد و برای تولید یک مجموعه ی کامل از یک سری پیچ احتمالا نیازمند خرید چند مجموعه قالب و دستگاه خواهید بود. (و با این وجود امکان تولید پیچهای بسیار بلند وجود ندارد)

تجهیزات شکلدهی رزوه با فرآیند Flat Dies اغلب برای قطعاتی با قطر کمتر از ۲۵ میلیمتر، سختی کمتر از ۳۲ راکول C و طول رزوه ی کمتر از ۲۶۵ میلیمتر قابل استفاده هستند و برای تولید پیچهای شیاربند، ماشین سازی، پیچهای خودکار، MDF و چوب مناسب میباشند.

نکته: برای تولید یک سری کامل از پیچ، طول ۲۶۵ میلیمتر برای بسیاری از استانداردها مناسب خواهد بود.

نکته ۲: این فرآیند برای پیچهایی که کلگی ندارند چندان مناسب نیست چرا که باردهی دشوار میشود.

نکته ۲: در بخش شکلدهی رزوه با دو غلتک با حالات مختلف باردهی آشنا خواهید شد، اما پیش از آن برای تکمیل اطلاعات این قسمت بخاطر بسپارید که فرآِیند رزوه زنی با قالبهای مسطح از نوع In-feed است و سایر روشهای باردهی برای آن قابل اجرا نمیباشند.

۲-۱- نورد رزوه با دو غلتک (Two-Die Cylindrical)

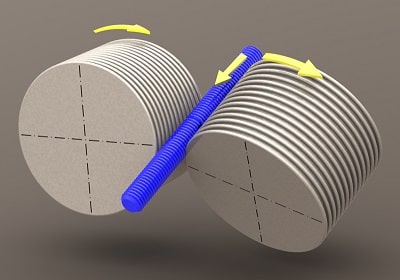

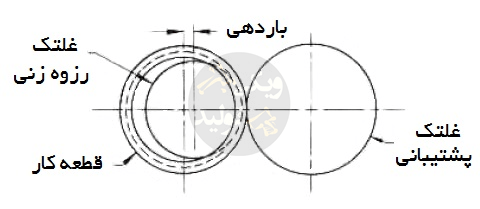

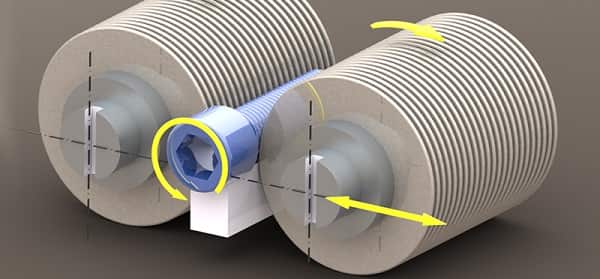

در این فرآیند از یک غلتک ثابت و یک غلتک متحرک برای شکلدهی رزوه استفاده میشود که روی محیط خارجی آنها شکل دندانه های رزوه ایجاد شده است و قالبهای غلتکی یا نورد رزوه نامیده میشوند.

با اعمال فشار غلتک متحرک بر روی قطعه کار و تحت تاثیر نیروی اصطکاک، قطعه کار چرخیده و لبه های رزوه روی سطح آن منتقل خواهد شد و در اصطلاح فرآیند نورد رزوه انجام میشود.

در تصویر بعدی نمای واقعی از نورد رزوه را مشاهده خواهید کرد که به روش In-Feed است:

۱-۲-۱- انواع باردهی در نورد رزوه با دو غلتک (و سایر فرآیندهای شکلدهی)

شرایط و حالات مختلفی وجود دارد که بواسطه ی آنها وضعیت باردهی فرآیندهای شکلدهی رزوه تعیین میشود و به آنها انواع مختلف باردهی یا Feeding نیز میگویند؛ اگر مساله کمی پیچیده بنظر میرسد صبور باشید تا در ادامه کاملا این مفاهیم و تفاوت آنها را درک نمایید.

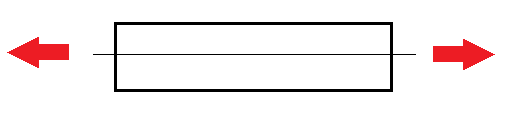

باردهی In-Feed

اگر از لحظه ی شروع فرآیند شکلدهی رزوه در قالبهای مسطح، نورد رزوه و … قطعه کار در راستای محور خود جابجایی خطی نداشته باشد نوع باردهی اصطلاحا In-Feed است، مثلا در تصویر زیر چنانچه قطعه کار در جهات قرمز رنگ حرکت کند فرآیند از نوع In-Feed نخواهد بود.

در فرآیند نورد رزوه با دو غلتک، زمانی فرآیند In-Feed است که از لحظه ی شروع فرآیند، نیروی فشاری (از طرف غلتکها) عمود بر محور قطعه کار باشد و نیرویی در راستای محور آن ایجاد نشود و اگر هم شد مقدارش کمتر از نیروی اصطکاک باشد تا جابجایی اتفاق نیافتد.

نکته تکمیلی: بد نیست در این بخش از مقاله شیوه ی باردهی فرآیند شکلدهی رزوه با قالبهای مسطح یا Flat Dies را نیز مورد بررسی قرار دهیم؛ در این فرآیند قطعه کار جابجایی خطی دارد اما در راستای محورش نیست لذا فرآیند In-Feed محسوب میشود.

در فرآیند نورد رزوه با دو غلتک از نوع In-Feed رزوه زنی از قطر ۱٫۳ تا ۳۸۰ میلیمتر و ماکزیمم طول ۴۰۰ میلیمتر امکان پذیر است.

در زیر ویدئوی رزوه زنی دوغلتکه بصورت In-Feed مشاهده میشود که تماشای آن را توصیه میکنیم:

باردهی Tangential Feed

در باردهی مماسی یا Tangential-Feed قطعه کار پس از شروع فرآیند بصورت محدودی جابجایی محوری خواهد داشت؛ لذا در حال چرخش روی محیط خارجی دو غلتک مماس میشود و با اعمال فشار بسمت داخل آنها میرود تا فرآیند نورد رزوه تکمیل گردد.

فرآیند رزوه زنی از لحظه ی تماس شروع خواهد شد و با هم مرکز شدن قطعه کار و غلتکها به پایان میرسد، همچنین بدیهی است که لازم است طول کمتر از ضخامت غلتکها باشد.

همانطور که در فیلم مشاهده کردید، امکان آن وجود دارد که حرکت چرخشی به قطعه کار (بجای یک غلتک چرخان) اعمال شود و با این تدبیر دستگاه تراش برای نورد رزوه مورد استفاده قرار گیرد که منجر به افزایش نیروهای برشی و خمشی وارد بر قطعه کار میشود.

عمومی باردهی مماسی برای شکلدهی رزوه هایی با قطر حداکثر ۶۵ میلیمتر و طول رزوه ی حداکثر ۲۲ میلیمتر قابل استفاده است.

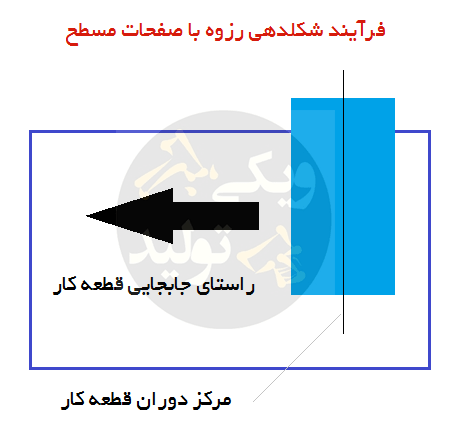

باردهی Through-Feed

در باردهی عبوری یا Through-Feed یک یا هر دو غلتک با کمی زاویه نسبت به محور قطعه کار موقعیت دهی میشوند تا هر دو نیروی فشاری و محوری بر قطعه کار وارد شود و پیوسته به سوی داخل غلتکها حرکت نماید.

این باردهی سبب میشود که اولا ساخت رزوه های بسیار بلند مستقل از ضخامت غلتکها امکان پذیر شود و دوما قطعه کار بصورت خودکار و بدون کمک اپراتور مسیر خود را طی کند.

نواحی آغازین و پایانی غلتکها بصورت مخروطی ساخته میشود تا اعمال و برداشتن فشار نورد رزوه، بصورت تدریجی انجام شود و شاهد جابجایی نامطلوب قطعه کار نباشیم.

۳-۲-۱- نحوه موقعیت دهی قطعه کار در نورد رزوه با دو غلتک

معمولا در باردهی In-Feed و Through-Feed یکی از غلتکها بصورت محوری از غلتک دیگر فاصله میگیرد تا قطعه کار در میانشان موقعیت دهی شود، هر چند دو نقطه تماس برای پایداری قطعه کافی نیست و با اعمال نیروهای شکلدهی بسمت بالا یا پایین پرتاب خواهد شد.

معمولا برای حفظ تعادل، قطعه کار ۰٫۲۵ میلیمتر پایینتر از مرکز غلتکها موقعیت دهی میشود تا پرتاب آن بسمت بالا امکانپذیر نباشد و از تکیه گاه یا استوپر برای راستای زیرین استفاده میشود.

در مواردی بجای روش بالا از بوشهای چرخان یا لوله های ساده برای موقعیت دهی استفاده میشود، با این حال هیچ یک از آنها برای نورد رزوه هایی با نسبت طول به قطر اندک مناسب نمیباشند و تنها راه حل استفاده از فیکسچرهای نسبتا پیچیده و گران قیمت است.

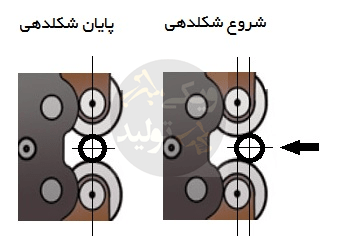

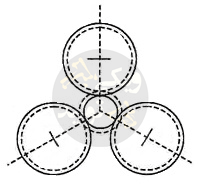

۳-۱- شکلدهی رزوه با سه غلتک (Three-Die Cylindrical)

استفاده از سه غلتک باعث افزایش دقت نورد رزوه و آسان شدن موقعیت دهی قطعه کار میشود و بدینصورت امکان تولید پیچهای آب بندی (بسیار دقیق) و رزوه هایی با نسبت طول به قطر کم بوجود خواهد آمد.

این فرآیند شباهت بسیار زیادی با نورد دو غلتکه دارد و از هر دو روش باردهی In-Feed و Through-Feed پشتیبانی میکند (بجز Tangential) اما بعلت موقعیت قرارگیری گیربکس، در ماشینهای عمودی برای طول رزوه و در ماشینهای افقی برای قطر آن محدودیتهایی وجود دارد.

برای موقعیت دهی قطعه کار یکی از مکانیزمهای زیر در نظر گرفته میشود:

- یک غلتک بصورت خطی یا شعاعی جابجا شود و دو غلتک دیگر ثابت باشند.

- دو غلتک بصورت خطی یا شعاعی جابجا شوند و غلتک دیگر ثابت باشد.

- هر سه غلتک بصورت همزمان باز یا بسته شوند. (مثل سه نظام و ابزاری بنام Die Head)

- هر سه غلتک بصورت مستقل خطی یا شعاعی جابجا شوند.

همانطور که میدانید در نورد رزوه با دو غلتک، تنها یکی از آنها به محور اسپیندل متصل است و چرخش مستقل دارد.

در نورد رزوه با سه غلتک ممکن است هیچکدام از غلتکها به محور اسپیندل متصل نباشند (هنگام استفاده از Die Head روی ماشین تراش) و قطعه کار بچرخد یا قطعه کار ثابت باشد و یک، دو یا سه غلتک به اسپیندل متصل باشند.

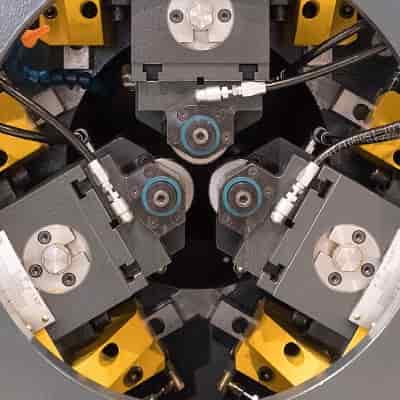

در تصویر زیر غلتکها بصورت همزمان باز و بسته میشوند و هریک میتواند بصورت مستقل در راستای عرضی جابجا شود:

در تصویر زیر هر یک از غلتکهای میتوانند بوسیله ی سیلندر هیدرولیکی در راستای شعاع جابجا شوند:

این فرآیند همانند نورد دو غلتکه میتواند توسط دستگاه تراش و با ابزاری بنام Die Head انجام شود که در تصویر مشاهده میکنید و شامل سه غلتک قابل تنظیم است که هیچکدام Driver یا متصل به محور چرخشی نیستند و تحت تاثیر نیروی اصطکاک و چرخش قطعه کار میچرخند.

بصورت کلی ماشین آلات نورد رزوه برای تولید یک مجموعه پیچ انتخاب خوبی هستند چرا که با بهره مندی از باردهی In-Feed و Through-Feed میتوانند طیف وسیعی از رزوه های کوتاه و بلند را ایجاد کنند و دقت بالایی دارند.

ماشینهای سه غلتکه در حالت In-feed برای شکلدهی رزوه هایی از قطر ۶٫۴ تا ۱۱۵ میلیمتر و طول حداکثر ۱۲۵ میلیمتر قابل استفاده هستند، همچنین استفاده از این ماشین آلات برای پیچهایی با سختی بیشتر از ۳۲ (حداکثر ۵۲) راکول C امکان پذیر است اما عمر قالب را بصورت تاثیرگذاری کاهش میدهد.

۴-۱- شکلدهی رزوه با قالبهای سیاره ای (Planetary Thread Rolling Dies)

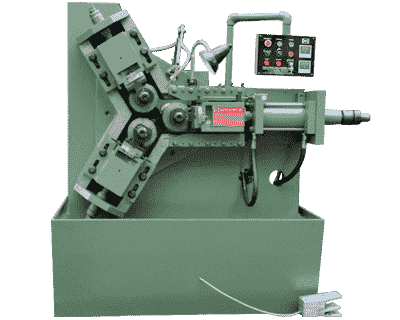

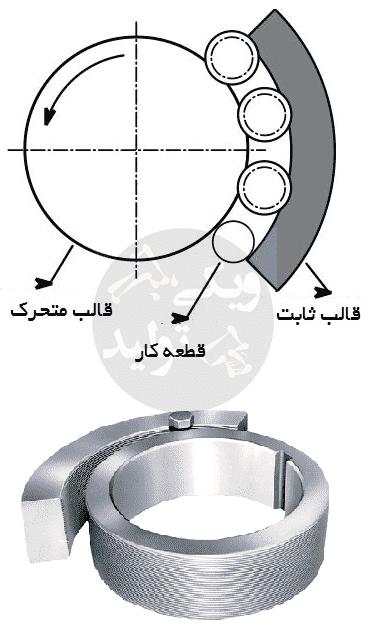

این فرآیند از یک قالب مرکزی و دوار (اصطلاحا RCD) و یک یا چند صفحه ی مقعر و ثابت (اصطلاحا RSD) با کمی فاصله از قالب مرکزی تشکیل شده که در تصویر زیر نمایش داده شده است:

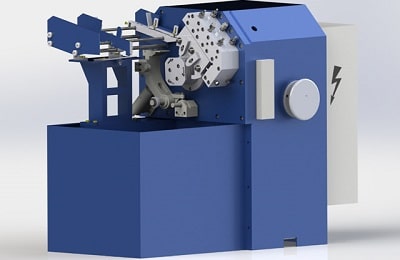

قطعه کار در میان قالب دوار و صفحه (قالب) RSD قرار میگیرد و با چرخش RCD غلتیده و تمام مسیر میان آنها را طی میکند تا شکلدهی رزوه انجام و قطعه کار خارج شود؛ در تصویر زیر یک ماشین شکلدهی رزوه به روش سیاره ای نمایش داده شده که بصورت خودکار قطعه کار را در موقعیت خود قرار میدهد:

معمولا از چند ورودی مختلف برای قطعات استفاده میشود تا بازای هر دور چرخش RCD روی سه الی هشت قطعه فرآیند نورد رزوه انجام شود و این عدد در اغلب ماشین آلات تولید انبوه پنج قطعه بازای هر چرخش است.

معمولا قطر قالب RCD از ۱۰۰ تا ۳۵۰ میلیمتر در نظر گرفته میشود که اغلب ۱۸۰ است و فاصله ی آن با قالب RSD معادل کوچکترین قطر رزوه ی مورد نظر (مطابق جداول استاندارد) میباشد؛ همچنین قالبهای چرخان (RCD) به علت قطر بزرگتر عمر بیشتری نسبت به صفحات ثابت (RSD) دارند.

نحوه ی باردهی در این فرآیند نیز مطابق با Flat Dies تنها از نوع In-Feed میباشد.

نحوه ی باردهی در این فرآیند فقط بصورت In-Feed است و میتواند تمامی قطعاتی که با فرآیند Flat Dies ایجاد میشوند بوجود بیاورد با این تفاوت که بیشترین تیراژ تولید را در میان کلیه فرآیندهای شکلدهی رزوه دارد. (تا ۳۰۰۰ قطعه در دقیقه برای رزوه هایی با قطر کوچک)

لازم به ذکر است که زمانبرترین بخش فرآیند، شکلدهی رزوه نیست بلکه موقعیت دهی و باردهی آن است که در فرآیندهای سیاره ای به بهترین نحو برای پیچهای دارای کلگی قابل اجراست؛ هر چند با توجه به In-Feed بودن فرآیند محدودیت زیادی برای طول رزوه وجود دارد.

اکثر ماشین آلاتی که بر پایه ی این فرآیند ساخته میشوند برای قطعاتی با قطر ماکزیمم ۱۶ میلیمتر عرضه میشوند و در موارد این مقدار برای رزوه هایی تا قطر ۲۹ میلیمتر نیز بوده است.

۲- فرآیندهای شکلدهی رزوه روی سطوح داخلی

همانطور که گفتیم اکثر فرآیندهای شکلدهی رزوه برای سطوح خارجی قابل استفاده هستند با این حال سه روش شکلدهی نیز برای رزوه زنی سطوح داخلی وجود دارند که عبارند از:

– استفاده از سنبه ی شکلدهی یا Mandrel

– استفاده از نورد رزوه با غلتک داخلی

– استفاده از قلاویزهای شکلدهی رزوه

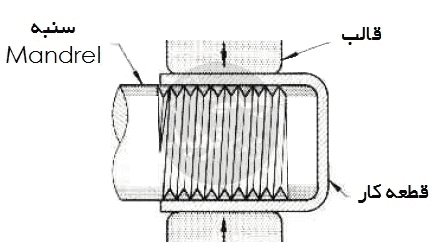

۱-۲- شکلدهی رزوه روی سطوح داخلی با Mandrel

از آنجایی که ترجمه ی مناسبی برای کلمه ی Mandrel وجود ندارد ابتدا لازم است که مفهوم آن را بدانیم؛

ماندرل یا Mandrel به قالبی عنوان میشود که حالت نری دارد و فرم روی آن در فرآیند شکلدهی روی قطعه کار اعمال میشود.

کته: اگر مخاطب مقالات ویکی تولید بوده باشید یکی از فرآیندهای شکلدهی Spinning است که ورق و Mandrel روی تراش بسته شده و میچرخند تا با فشار یک ابزار شکلدهی ورق روی Mandrel فشرده شود.

در این فرآیند علاوه بر Mandrel از سه تا چهار قالب اعمال فشار روی سطح بیرونی قطعه کار استفاده میشود که در سه مرحله شکلدهی رزوه را انجام میدهند.

۱- Mandrel درون سوراخ قطعه کار (که قرار است رزوه زنی شود) بصورت مماسی قرار میگیرد.

۲- متناسب با نوع تجهیزات، Mandrel و قطعه کار میچرخند و قالبهای بیرونی روی سطح خارجی قطعه کار فشار وارد میکنند یا Mandrel و قطعه کار ثابت میمانند و قالبهای بیرونی در حین اعمال فشار میچرخند تا شکل رزوه روی سطح داخلی ایجاد شود.

۳- پس از شکلدهی Mandrel بصورت پیچشی از قطعه کار خارج میشود.

این فرآیند محدودیتهای زیادی دارد و لازم است ضخامت دیواره ی قطعه کار (فاصله ی سطح سوراخ تا سطح بیرونی) از عمق لبه ها بیشتر باشد و در عین حال آنقدر بزرگ نباشد که از تاثیر نیروی قالبهای خارجی کاسته شود.

۲-۲- نورد رزوه روی سطوح داخلی

نورد رزوه در سطوح داخلی کاملا شبیه سطوح خارجی انجام میشود با این تفاوت که یک غلتک درون سوراخ (غلتک فرم زنی) و غلتک دیگر (غلتک پشتیبان) روی سطح بیرونی قطعه قرار میگیرد، در این مرحله غلتک فرم زنی روی سطح داخلی فشرده شده و میچرخد تا قطعه کار همراه با آن دوران نماید و تمام نواحی آن رزوه شود.

در این فرآیند لازم است دیواره ی قطعه کار به حدی ضخامت داشته باشد که فشار غلتک فرم زنی موثر باشد و جنس قطعه کار نیز ضربه پذیری بالایی داشته باشد، مثلا آلومینیوم، برنج و فولاد کم کربن گزینه های خوبی برای این فرآیند هستند.

محدودیت دیگر نورد رزوه روی سطوح داخلی آن است که برای سوراخهای کوچک، قطر غلتک فرم زنی به حدی کوچک میشود که آسیب پذیر شده و عمر کوتاهی دارد، لذا فرآیند نورد رزوه بصورت محدود انجام میشود و اغلب برای تولید قطعات ساده ای همچون لوله های انتقال حرارت و کوپلینگ کاربردیست.

نکته: در مواردی بجای غلتک پشتیبان از یک سطح مسطح استفاده میشود، چرا که شکلدهی تنها توسط غلتک فرم زنی انجام خواهد شد و روی غلتک پشتیبان لبه های رزوه وجود ندارد.

۳-۲- قلاویزهای شکلدهی رزوه

در سایر مقالاتمان در خصوص قلاویزها (قلاویز = Tap) بعنوان ابزاری برای ماشینکاری رزوه (با ایجاد براده) صحبت کردیم، با این حال با اعمال تغییراتی در هندسه و شکل لبه هایش میتوانیم آن را برای شکلدهی رزوه مورد استفاده قرار دهیم.

تیز بودن لبه های برشی سبب میشود سطح تماس ابزار و قطعه کار کاهش و تنش برشی افزایش باید، لذا با افزایش سطح تماس مقدار تنش به کمتر از حد پارگی رسیده و بجای برشکاری شاهد تغییر شکل قطعات خواهیم بود.

با همین تغییر ساده شاهد افزایش استحکام رزوه ها، عمر ابزار و سرعت رزوه زنی خواهیم بود که سبب شده فرآیند Cold Form Tapping امروزه بیشتر از سایر فرآیندهای شکلدهی سطوح داخلی مورد استفاده قرار بگیرد.

این فرآیند برای انوع سوراخ های باز و بسته قابل استفاده میباشد و برای موادی مناسب است که ضریب Elongation آنها بالای ۱۲ درصد (در ۵۰ میلیمتر) و تنش استحکام نهایی آنها کمتر از ۴۸۰ مگاپاسکال باشد، البته اگر در طول ۲۵ میلیمتر تعداد دندانه ها کمتر از ۲۰ باشد امکان رزوه زنی چنین قطعاتی نیز قابل بررسی خواهد بود.

معمولا قطعاتی از جنس فلزات چکش خوار مانند فولادهای ضد زنگ آستنیتی و کم کربن، آلومینیوم، مس و آلیاژهای آن میتوانند به این روش رزوه زنی شوند.

برای خنک کاری در فرآیند شکلدهی رزوه با قلاویز، روغنهای سولفور شده یا کلورایز شده برای قطعه کار آهنی و خنک کننده های پایه آب برای مواد غیرآهنی نرم همچون آلومینیوم و مس گزینه های مطلوبی میباشند.

این فرآیند برای فلزاتی مورد استفاده قرار میگیرد که چکش خواری مناسبی داشته باشند، مثل فولاد کم کربن، فولادهای ضد زنگ آستنیتی، آلومینیوم، مس و آلیاژهای آن و …

۳- بررسی نرخ تولید فرآیندهای شکلدهی رزوه

بصورت کلی تا رزوه هایی معادل قطر M16 (یا قطر سه چهارم اینچ)، فرآیند رزوه زنی سیاره ای بیشترین نرخ تولید را دارد و فرآیندهای لغزشی و غلتکی در رتبه های بعدی قرار میگیرند، در ادامه داده های تجربی در این خصوص را مورد بررسی قرار میدهیم.

تیراژ تولید برای رزوه هایی معادل قطر M4 ؛

با صفحات لغزشی از ۴۰ تا ۵۰۰ قطعه در دقیقه،

با رزوه زنی دو غلتکه و سه غلتکه از ۷۵ تا ۳۰۰ قطعه در دقیقه،

و با رزوه زنی سیاره ای ۴۵۰ تا ۲۰۰۰ قطعه در دقیقه میباشد.

تیراژ تولید برای رزوه هایی معادل قطر M8 ؛

با صفحات لغزشی از ۴۰ تا ۴۰۰ قطعه در دقیقه،

با رزوه زنی دو غلتکه و سه غلتکه از ۶۰ تا ۱۵۰ قطعه در دقیقه،

و با رزوه زنی سیاره ای ۲۵۰ تا ۱۲۰۰ قطعه در دقیقه میباشد.

تیراژ تولید برای رزوه هایی معادل قطر M16 ؛

با صفحات لغزشی از ۲۵ تا ۹۰ قطعه در دقیقه،

با رزوه زنی دو غلتکه و سه غلتکه از ۵۰ تا ۱۰۰ قطعه در دقیقه،

و با رزوه زنی سیاره ای ۱۰۰ تا ۴۰۰ قطعه در دقیقه میباشد.

برای رزوه هایی با قطر معادل M20، روش سیاره ای عموما قابل استفاده نیست و تیراژ تولید برای روشهای غلتکی ۵ تا ۱۰ قطعه در دقیقه و برای روشهای لغزشی ۲۰ تا ۶۰ قطعه است و همین مقادیر برای رزوه هایی با قطر M24 معادل ۱ تا ۵۰ قطعه توسط غلتکها و ۱ تا ۱۵ عدد برای صفحات لغزنده میباشد.

۴- چگونه میتوانید در تکمیل این راهنما همکاری کنید؟

متاسفانه اطلاعات کامل در خصوص ابزارهای End-Feeding قابل نصب بر روی ماشین آلات رزوه زنی دو غلتکه و سه غلتکه پیدا نکردیم، لذا اگر اطلاعات دقیقی در این خصوص دارید لطفا با ذکر منبع در تکمیل این بخش ما را یاری نمایید.

همچنین در خصوص رزوه زنی قطعات جدار نازک، قطعات سخت، تکنیکهای رزوه زنی تا نزدیکی سطوح و پارامترهای تاثیرگذار بر عمر ابزارآلات شکلدهی رزوه فرصت کافی برای بررسی و ترجمه ی منابع نداشته ایم که میتوانید با ارسال تیکت از طریق پنل کاربری ضمن اطلاع از منابع موجود ما را در ترجمه و تدوین مطالب یاری کنید.

در آخر این نوشتار کاملترین راهنمای شکلدهی رزوه در بستر اینترنت است که ترجمه ی آن به زبان انگلیسی میتواند برای علاقمندان سایر کشورها مفید باشد، لذا در صورت تمایل میتوانید در ترجمه ی آن به زبان انگلیسی با ما همکاری کنید.

۵- منابع استفاده شده برای این راهنما

محتویات این مقاله بر مبنای منابع زیر و جلد شانزدهم مجموعه کتاب های ASME با عنوان ماشینکاری میباشد:

https://www.irjet.net/archives/V6/i4/IRJET-V6I41364.pdf

http://tooling.metiz.com.tw/rolling-dies-cylindrical.html

http://www.madehow.com/Volume-3/Screw.html

https://en.wikipedia.org/wiki/Threading_(manufacturing)#Thread_forming_and_rolling

برای کسب اطلاعات بیشتر میتوانید برای جست و جو در منابع لاتین از کلید واژه ها ی Thread Forming یا Thread Rolling استفاده نمایید.

چند پیشنهاد دیگر از نویسنده ی این مطلب

تهیه ی راهنمای فرآیندهای شکلدهی رزوه به شخصه برای بنده جذابیت بالایی داشت و امیدوارم برای شما هم مفید بوده باشد، در ادامه پیشنهاداتی دارم که مطالعه آنها را توصیه میکنم.

بسیاری از خوانندگان این مقاله علاقمندند که در خصوص قطعاتی همچون پیچ و مهره اطلاعات داشته باشند،

این قطعات کاربرد زیادی در صنعت دارند و جالب است که بالای ۹۰ درصد مهندسان با تمام آنها آشنا نیستند … در حالیکه بهتر است در بعضی کاربردها از پیچ و مهره های معمولی استفاده نشود.

از سوی دیگر ممکن است علامند به تولید این قطعات باشید و انتخاب هوشمندانه آن است که ابتدا با تمام انواع آنها آشنا شوید تا بهترین سبد تولید را داشته باشید.

به هر تقدیر تلاش کرده ایم کاملترین راهنمای طبقه بندی پیچ و مهره را تهیه کنیم و با کلیک روی هشتگهای زیر میتوانید آنها را مطالعه کنید:

بصورت اختصاصی در خصوص تولید پیچ و مهره هم صحبت کرده ایم که با کلیک روی هشتگ زیر به برگه ی مربوطه هدایت میشوید:

با شکلدهی رزوه ها آشنا شدیم که تنها بخش کوچکی از دنیای بزرگ شکلدهی است!

اگر علاقمند به آشنایی با فرآیندهای شکلدهی ورق هستید، برگه ی زیر شامل مقالاتی است که قطعا برایتان مفید خواهد بود:

# فرآیندهای شکلدهی ورق (قالبهای پرس)

برای قطعات ضخیم و غیرورقی هم کاملترین مقالات را آماده کرده ایم که میتوانید با کلیک روی هشتگ زیر مطالعه نمایید:

در آخر یکی از برگه های محبوبم، دوره ی ایجاد مراکز تولیدی است که بصورت متنی و صوتی منتشر کردیم و در آن به تمام چالشهای احداث یک کارگاه یا کارخانه (از صفر تا صد) پرداخته ایم.

تعقیب

[…] # راهنمای شکلدهی رزوه […]

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.