در این مقاله با فرآیند فورج قالب بسته (Closed-Die Forging) آشنا خواهید شد.

فرآیند فورج قالب بسته میتواند برای بعضی خوانندگان پیچیده باشد، لذا تلاش کردیم علیرغم کامل بودن مطالب آن را بصورت ساده بازنویسی کنیم و برای افزایش کیفیت خواهشمندیم اگر در فهم بخشی از مطالب مشکلی داشته اید ما را جهت اصلاح آن یاری فرمایید.

فورج قالب بسته چیست؟

هدف از فرآیند فورج قالب بسته کنترل کامل تغییر شکل قطعه کار است ، پس از قالبهایی استفاده میشود که اطرافش را میپوشانند.

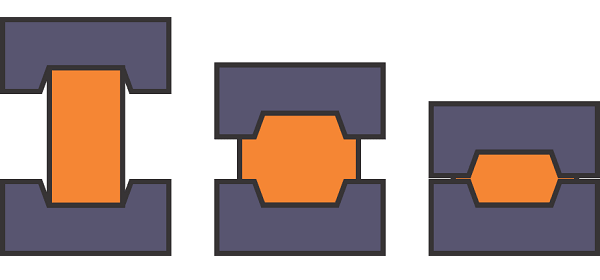

برای این کار روی سطوح قالبها محفظه هایی ایجاد میشود که اگر آنها را رو به روی هم قرار دهیم نشان دهنده ی شکل قطعه کار دلخواه هستند، به تصویر زیر توجه کنید:

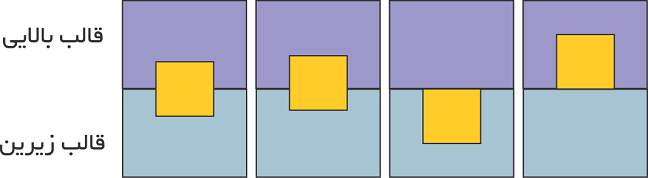

همانطور که مشخص است برای یک قطعه ی چهارگوش میتوان تمام حفره را روی یک قالب ایجاد یا آن را میان دو قالب تقسیم کرد و آن خطی که میان بخشهای بالا و پایینی قطعه ایجاد میشود، خط جدایش یا Parting Line نامیده میشود.

با پایین آمدن کوبه و تماس سطح قالب با قطعه کار، تغییر شکل نواحی مختلف قطعه آغاز میشود و آنقدر ادامه خواهد داشت تا با رسیدن به سطح محفظه متوقف و حفره پر شود تا شکل نهایی قطعه بوجود آید.

نکته: تصویر بالا صرفا برای نمایش نحوه تقسیم بندی محفظه روی قالبهاست ودر عمل استفاده از گوشه های تیز در محفظه مانع از پر شدن قطعه کار میشود.

پیش از ادامه راهنما در صورت تمایل میتوانید مطالب زیر را بعنوان پیش نیاز مطالعه فرمایید:

از چه عناوینی برای فورج قالب بسته استفاده میشود؟

در منابع فارسی آهنگری قالب بسته، آهنگری بسته، فورج قالب بسته یا فورج بسته همگی به یک فرآیند مشخص اشاره میکنند که ترجمه ی عبارت Closed-Die Forging است.

روی قالبهایی که در این فرآیند استفاده میشود حفره های مختلفی وجود دارد که Impression نامیده میشوند و لذا گاها ممکن است عبارت Impression Dies Forging نیز برای آن استفاده شود.

تفاوت فورج قالب بسته و باز چیست؟

در فورج قالب باز تمام اطراف قطعه کار پوشانده نمیشود، هرچند شکلدهی بسیاری از قطعات در همین حالت امکان پذیر است و استفاده از قالبهای بسته هزینه تولید را افزایش میدهد.

در فورج قالب بسته تغییر شکل را کاملا کنترل میکنیم تا ساخت قطعه های پیچیده تر و دقیقتر امکان پذیر باشد اما در فورج قالب باز بخشهایی از قطعه آزادانه و بدون تماس با هیچ سطحی تغییر شکل میدهند.

در آهنگری قالب بسته ابعاد قطعه کار محدود به ابعاد قالب و دستگاه پتک یا پرس است اما در آهنگری قالب باز میتوانیم قطعات بسیار بلند را بصورت تدریجی به فضای میان قالبها وارد کنیم، نمونه ای از این کار را در راهنمای فورج قالب باز بصورت ویدیویی مشاهده کردید.

هزینه ی تولید قالبهای فورج باز کمتر از فورج قالب بسته است اما برای شکلدهی قطعات پیچیده نیاز بیشتری به فرآیندهای ماشینکاری بعدی وجود دارد.

بعضی دوستان تصور میکنند که فورج قالب باز بصورت سرد و قالب بسته بصورت گرم انجام میشود، اما هر دو فرآیند اغلب بصورت آهنگری داغ (Hot Forging) طراحی میشوند.

در چه مواردی از فورج قالب بسته استفاده میشود؟

روشهای مختلفی برای ساخت یک قطعه وجود دارد که یافتن بهترین آنها نیازمند شناخت دقیق فرآیندهای ساخت و تولید است.

فورج قالب بسته هم میتواند برای ساخت قطعات زیادی استفاده شود اما لزوما بهترین روش نیست، در این بخش پارامترهای شکل هندسی، ابعاد، وزن و جنس قطعه مورد بررسی قرار میگیرند که پارامترهای مهمی در انتخاب فرآیندها هستند.

بررسی شکل و اندازه ی قطعات در فورج قالب بسته

در فورج قالب بسته شکلدهی قطعات بسیار پیچیده امکان پذیر است، هر چند احتمالا به مراحل مختلفی نیاز دارند و به تدریج به شکل نهایی نزدیک میشوند.

در این فرآیند هرچقدر ماشین پرس یا پتک بزرگتر باشد، قابلیت ساخت قطعات سنگین وجود خواهد داشت هر چند باید به تجهیزات حمل قطعه، کوره و … نیز توجه شود، اما بصورت کلی فرآیند مناسبی برای شکلدهی قطعات بسیار بلند نیست.

بررسی جنس قطعات در فورج قالب بسته

ماده ی سازنده قطعات آهنگری باید شکل پذیری بالایی داشته باشند تا نشکنند و با قدرت ماشین آلات (پرس و پتک) و استحکام قالبها و سایر قطعات اصلی سازگار باشند.

در جدول زیر موادی که قابلیت آهنگری دارند را به ترتیب فهرست کرده ایم که از آلیاژهای آلومینیوم با بالاترین قابلیت آهنگری تا آلیاژهای تنگستن را شامل میشود.

انواع فورج قالب بسته کدامند؟

فورج قالب بسته انواع مختلفی دارد که دقتهای مختلفی دارند و شامل فورج قالب بسته بلوکر (Blocker)، معمولی (Conventional) و دقیق (Close Tolerance) میشوند.

فورج قالب بسته بلوکر (Blocker-Type)

در فورج قالب بسته بلوکر دقت آهنگری پایین است، به همین خاطر گاها آهنگری غیردقیق نیز نامیده میشود.

در مواردی لازم است شکل قطعه به آنچه میخواهیم نزدیک شود تا نهایتا با ماشینکاری یا فرآیندهای دیگر قطعه ی نهایی ایجاد شود، در این حالت فورج قالب بسته بلوکر میتوانند با هزینه ای کمتر ساخته شود و شکل کلی قطعه را ایجاد کند.

لازم به ذکر است که اصلیترین کاربرد فورج بسته بلوکر، پیش شکلدهی و آماده سازی قطعه برای مرحله ی نهایی آهنگری است که باعث میشود فرسایش قالب اصلی و نیروی مورد نیاز کاهش چشمگیری داشته باشد.

در قالبهای بلوکر ابعاد قطعه کار بزرگتر است و بعضی ویژگیهای قطعه که وجودشان برای آهنگری پایانی مشکل ساز است (جلوی جریان فلز را میگیرند) در نظر گرفته نمیشوند.

فورج قالب بسته معمولی (Conventional)

در اکثر موارد از قالبهای فورجی استفاده میشود که دقت نسبتا خوبی دارند و برای بسیاری از استانداردهای تجاری کفایت میکنند، با این حال کمی زائده (Flash) بوجود میاید و نیازمند مراحلی برای پرداخت نهایی قطعه کار است.

ابعاد این قالب کوچکتر از انواع بلوکر میباشد اما جنس ماده آنها مقاومتر و گرانتر است.

فورج قالب بسته دقیق (Close Tolerance)

به فورج قالب بسته دقیق در بیشتر منابع Precision Forging و گاها Close Tolerance Forging میگویند که دقیقترین فرآیند آهنگری بسته است، بطوریکه در مواردی محفظه ای برای خروج زائده در نظر گرفته نمیشود و اصطلاحا آهنگری دقیق بدون زائده است و نیازی به ماشینکاری و پرداخت نهایی ندارد.

البته لزوما تمام قالبهای بسته ی دقیق بدون زائده نیستند، اما حداقل مقدار پرداخت و ماشینکاری نهایی را خواهند داشت که برای شکلدهی مواد گران قیمت (مثل تیتانیوم) مزیت مهمی محسوب میشود.

لازمه ی اجرای این فرآیند، ساخت دقیقتر قالبها و اعمال نیرویی معادل دو تا سه برابر فورج معمولی است که نیازمند مواد مستحکمتر و تجهیزات اعمال فشار قدرتمندتری هم میباشد.

پلیسه در فورج قالب بسته

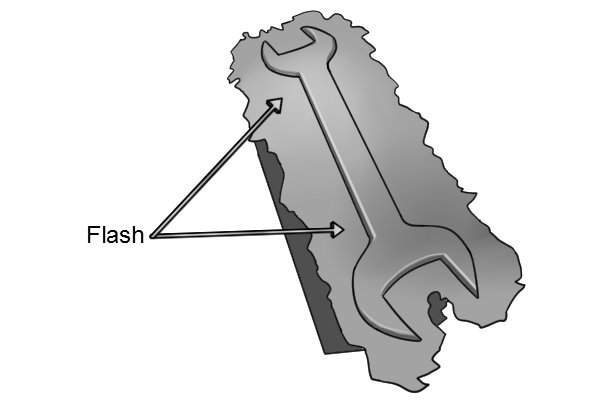

با فشرده شدن قطعه کار، بخشی از ماده به فضای میان قالبها هدایت میشود که زائده یا پلیسه (Flash) نامیده شده و باید در مراحل بعدی از قطعه کار جدا شود.

پلیسه در حقیقت همان بخش قطعه است که بصورت مازاد محاسبه شده تا از پر شدن محفظه ی قالب و تامین فشار آن اطمینان حاصل شود و در مواردی مقدارش به بیشتر از ۵۰ درصد حجم قطعه کار نهایی میرسد.

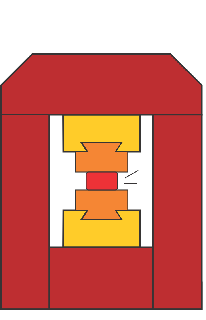

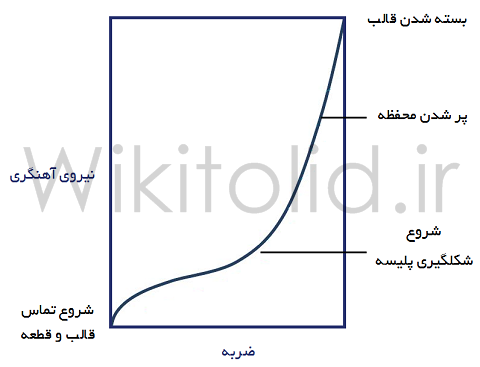

در تصویر زیر به زمان ایجاد پلیسه در کورس ضربه توجه نمایید:

در قالبهای دقیق ممکن است محاسبات به نحوی انجام شود که هیچ پلیسه ای ایجاد نشود، در این حالت شکلدهی مانند ویدئوی زیر است:

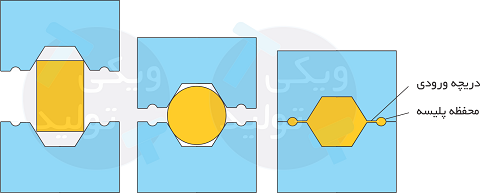

دریچه ی خروج و محفظه زائده

در میان قالبها برای کنترل بیشتر پلیسه از یک دریچه (Flash Gutter) استفاده میشود تا زائده (پلیسه) بجای نفوذ در فضای میان قالبها به آن هدایت شود.

ابعاد ورودی این محفظه (Flash Land) تاثیر مستقیم روی ماکزیمم فشار داخل قالبها دارد، بطوریکه مقادیر کم آن منجر به افزایش فشار و ابعاد بزرگ مانع از پر شدن قالب و شکلگیری صحیح قطعه کار میشود.

معمولا برای محاسبه پهنا و ضخامت دریچه ی ورودی محفظه (Flash Land) طراح از تجربیات قبلی خود استفاده کرده و با آزمون و خطا آرام آرام ابعاد ورودی را گشادتر میکند تا به نتیجه مورد نظر برسد، از سوی دیگر روابطی نیز برای آن ارائه شده که یکی از آنها را به نقل از منبع شماره ۲ در زیر مشاهده میفرمایید.

پهنا و ضخامت دریچه ی خروجی، فشار داخل محفظه پلیسه را کنترل کرده و طراح باید بهینه ترین اندازه ها را انتخاب کرده باشد، همچنین طول ورودی محفظه معمولا دو تا پنج برابر ضخامت قطعه کار است.

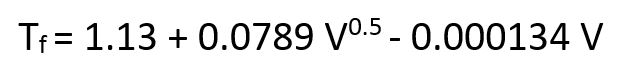

رابطه محاسبه ضخامت زائده بر مبنای حجم قطعه کار (واحد حجم cm3 و ضخامت در واحد میلیمتر میباشد)

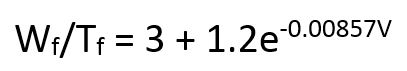

نسبت پهنا به ضخامت زائده (W پهنا و T ضخامت زائده به میلیمتر میباشد)

حذف زائده از قطعات در فورج قالب بسته

آخرین مرحله ی آهنگری داغ حذف پلیسه قطعه کار است که توسط قالبهای Trimming انجام میشود، برای اینکار هر دو فرآیند سرد و گرم قابل استفاده هستند و شکل قالب هم ارتباطی با دمای آن ندارد، اما نیروی پرس در حالت سرد بسیار بیشتر است.

روش دیگر ماشینکاری نواحی اضافه است که کند و پرهزینه میباشد (مثلا استفاده از اره نواری) و فقط برای تیراژ کم مناسب است.

در ویدیوی زیر فرآیندهای مختلف آهنگری از جمله Trimming نمایش داده شده و دیدن آن توصیه میشود:

اصطکاک و روانکاری در فورج قالب بسته

اصطکاک پدیده ی مهمی در فرآیند فورج بسته است که روی جریان فلز، توزیع فشار و نیروی آهنگری اثر میگذارد و برای مقابله با آن از مواد روان کننده (Lubricant) استفاده میشود.

روانکارهای مختلفی میتوانند در فرآیند فورج بسته استفاده شوند که هر یک ویژگیهای متمایزی دارند و باید بر اساس نوع فرآیند انتخاب شوند، بصورت کلی یک روان کار ایده آل کارهای زیر را انجام میدهد:

– نیروی اطکاک بین قالب و قطعه کار را کاهش دهد تا بیشتر نیرو صرف شکلدهی فلز و پر شدن محفظه شود.

– از آسیب سطوح در اثر جوش خوردگی موضعی جلوگیری نماید.

– دمای قطعه کار بیشتر از قالب است و روانکار میتواند بعنوان عایق از انتقال حرارت و به تبع آن اتلاف انرژی گرمایی جلوگیری کند.

– در دمای بالا، گازی با فشار متوازن ایجاد کند تا خروج قطعه کار آسان شود.

– در فرمول شیمایی آن از مواد سمی و دودزا استفاده نشود و از سوی دیگر خورنده ی فلزات نباشد.

فرآیندهای مختلف شکلدهی در فورج قالب بسته

امکان ساخت بسیاری از قطعات آهنگری در یک مرحله وجود ندارد، بلکه باید بصورت تدریجی توسط فرآیندها و قالبهای مختلف به شکل نهایی نزدیک شوند.

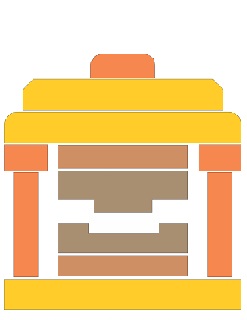

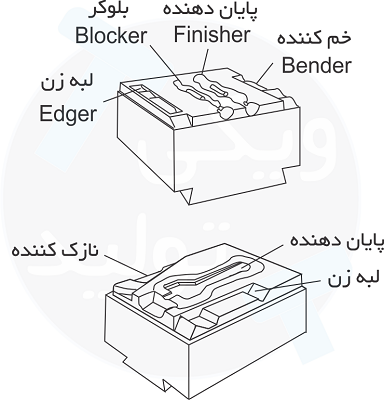

هر فرآیند، حفره (یا برجستگی، سطح و ….) مختص خود را دارد که برای قطعات کوچک و متوسط میتواند تماما روی یک دست قالب (قالب بالا و پایین) بوجود آمده باشد، اما برای قطعات بزرگ نیازمند استفاده از قالبهای مختلف است.

همانطور که در تصویر بالا میبینید، تمامی حفره ها روی یک قالب ایجاد شده اند. ممکن است در خصوص نحوه ی جابجا شدن قطعه میان این محفظه ها سوال داشته باشید که ویدئوی زیر پاسخ روشنی خواهد بود:

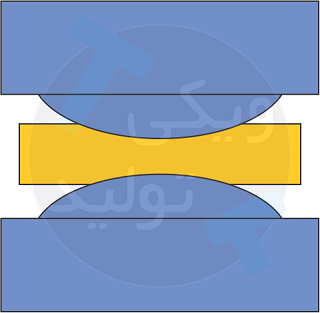

فرآیند نازک کاری (Fullering)

با ایجاد دو برآمدگی بیضوی روی قالبها و فشارشان روی قطعه کار، میتوان سطح مقطع بخشی از قطعه را کاهش داد و به طولشان افزود.

اگر بخواهیم چند فرآیند را با کمک یک جفت قالب انجام دهیم، حفره نازک کاری (Fullering Impression) میتواند نزدیک به لبه های قالب موقعیت دهی شود چون به نیروی بزرگی نیاز ندارد و بهتر است مناطق میانی که به مرکز کوبه نزدیک تر است برای فرآیندهای سنگین در نظر گرفته شود.

فرآیند نازک کاری در مراحل ابتدایی آهنگری انجام میشود تا قطعه کار برای فرآیندهای پیشرفته تر آماده شود.

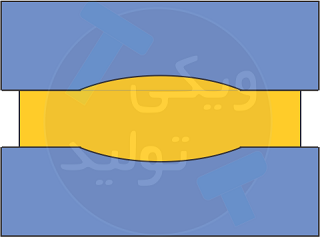

فرآیند لبه زنی (Edging)

برای این فرآیند از دو حفره ی بیضوی روی قالبها استفاده میشود که با فشرده شدن روی قطعه کار، بخشی از آن به داخل حفره ها هدایت شده و سطح مقطع افزایش میابد.

فرآیند لبه زنی برای متوازن کردن ابعاد قطعه، ایجاد لبه ها و افزایش سطح مقاطع استفاده میشود.

فرآیند رول کردن (Rolling)

برای این فرآیند از محفظه هایی استفاده میشود که قطعه کار در میانشان قرار گرفته و با چند بار چرخش و کوبیده شدن، سطح مقطع از چهار ضلعی، شش ضلعی و … به گرد تبدیل میشود.

فرآیند مسطح کردن (Flattening)

این فرآیند برای صاف کردن سطوح قطعه کار استفاده میشود، و علاوه بر آن میتواند برای کاهش ضخامت و افزایش سطح مقطع نیز بکار گرفته شود و یکی از فرآیندهای مقدماتی آهنگری محسوب میشود.

برای انجام آن میتوان بخشی از سطوح صاف قالبها را استفاده کرد یا حفره هایی با سطوح تخت را مورد استفاده قرار داد.

فرآیند خم کردن (Bending)

این فرآیند برای ایجاد خم روی یک یا چند لبه مورد استفاده قرار میگیرد و در حالت دیگر میتواند لبه ها را گیره بندی کرده و فضای میانی آنها را بصورت کششی خم نماید.

فرآیند آماده سازی نهایی (Blocker)

آماده سازی نهایی توسط حفره های بلوکر انجام میشود که در بررسی انواع فورج آهنگری بررسی کردیم، این فرآیند به نیروی نسبتا زیادی نیاز دارد و لازم است نزدیک به مرکز قالب موقعیت دهی شود تا به مرکز اثر نیروی کوبه نزدیک باشد.

فرآیند پایان دهنده (Finisher)

معمولا در فرآیند پایان دهنده (Finisher) آهنگری تمام شده و قطعه پس از طی مراحل مختلف ساخته میشود، هرچند در مواردی ممکن است فرآیندی مثل خمکاری یا برشکاری آخرین مرحله باشد.

اجرای این فرآیند معمولا به نیروی زیادی نیاز دارد و لازم است حفره Finisher در قالبهایی که برای چند عملیات ساخته میشوند نزدیک به مرکز باشد.