فرآیندهای کشش (انواع قالبهای کشش)

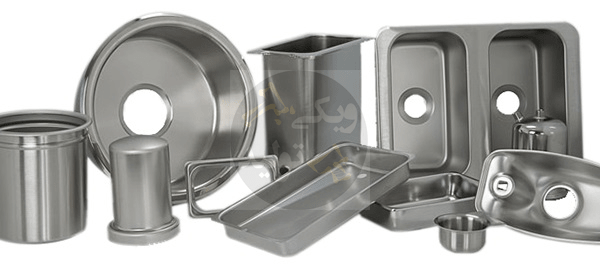

در فرآیندهای کشش (به انگلیسی: Drawing Processes)، قطعه کار (ورق یا پروفیل) با روشهای مختلفی کشیده شده و تغییر شکل میدهد و بر اساس آنها ابزارهای مختلفی (منجمله قالبهای کشش) طراحی و ساخته شده که در این مقاله مورد بررسی قرار خواهند گرفت.

برای درک بهتر فرآیند کشش و تفاوت آن با خمش میتوانیم تا کردن یک نایلون (فرآیند خمش) و کشیدن (فرآیند کشش) آن را تجسم نماییم، که در مورد اول ضخامت آن تغییری نکرده و جریان ماده بوجود نماید اما در فرآیند کشش ماده جریان یافته ممکن است تغییر ضخامت قطعه کار مشاهده شود.

لازم به ذکر است که فرآیندهای برشکاری و خمکاری در سایر مقالات ویکی تولید بررسی شده و در صورت تمایل میتوانید به آنها مراجعه نمایید.

۱- فرآیندهای کشش عمیق و سطحی (+ فرآیند بازکشش)

در فرآیندهای کشش عمیق و سطحی، قطعه کار اولیه (ورق) به شکل فنجان کشیده خواهد شد که اگر عمق آن کمتر از کوچکترین ضلع بلنک چهارگوش یا قطر بلنک گرد باشد کشش سطحی یا Shallow Drawing و در غیر اینصورت کشش عمیق یا Deep Drawing نامیده میشود.

نکته: در فرآیندهای ورقکاری به قطعه کار یا ورق اولیه بلنک (Blank) گفته میشود که میتواند در شکلهای مختلفی بریده شده باشد (دایره ای، چهارگوش و …).

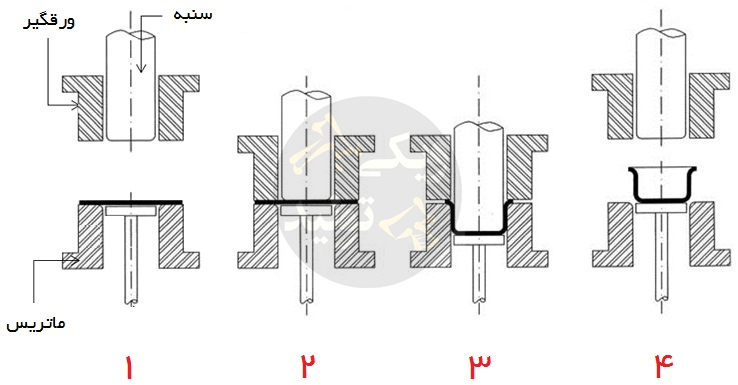

در قالبهای کشش عمیق و سطحی از اجزای مشترکی استفاده میشود که عبارتند از ماتریس (Die)، سنبه (Punch) و ورقگیر (Blank Holder) و عملکرد آنها به این شکل است که روی ماتریس حفره ای تعبیه شده و نهایتا بلنک با هدایت سنبه روی آن کشیده خواهد شد، در تصویر نحوه ی انجام فرآیند نمایش داده شده است:

برای درک بهتر کاربرد ورقگیر میتوانید آزمایشی ساده را انجام داده یا تجسم نمایید. برای اینکار یک مشمای نایلونی را روی حفره ای قرار داده و با انگشت به آن فشار وار نمایید، مشاهده خواهید کرد که نایلون همزمان با نفوذ در حفره بشدت چروک خواهد خورد.

حال اگر تمامی اطراف نایلون را مقید نمایید (کاری که ورقگیر انجام میدهد) بدون ایجاد چروک به داخل حفره کشیده خواهد شد.

بصورت کلی ورقگیر برای جلوگیری از جابجایی نامطلوب و چروکیدگی ورق مورد استفاده قرار میگیرد و در بیان علمی جریان فلز را کنترل میکند، لذا با افزایش نیروی ورقگیر چروکیدگی کاهش میابد اما جریان فلز محدود شده و احتمال پارگی ورق افزایش خواهد یاقت.

نکته: ممکن است در مواردی نیازی به استفاده از ورقگیر نباشد چرا که چروکیدگی با افزایش ضخامت کاهش یافته و گاها بدون استفاده از ورقگیر کشش سطحی در ورقهای ضخیم امکان پذیر میشود. (در چنین مواردی برای موقعیت دهی از پین استفاده میشود)

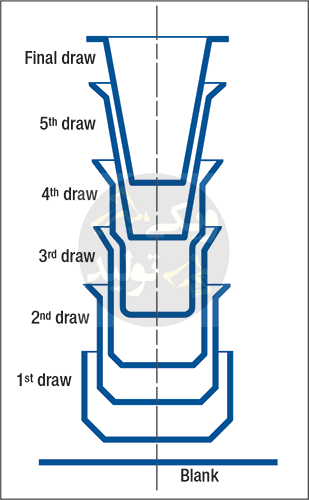

هر دو فرآیند کشش سطحی و عمیق از مکانیزم و عملکرد مشابهی استفاده میکنند با این تفاوت که در انواع عمیق برای جلوگیری از پارگی ورق ممکن است از چند مرحله کشش (بجای یک مرحله) استفاده شود که مراحل دوم و سوم و … آن بازکشش و قالبهایی که برای آنها استفاده میشود قالبهای بازکشش یا Redrawing Dies نامیده میشوند.

نرخ کشش بیانگر میزان تغییر شکل قطعه خام است و به نسبت قطر اولیه ی ورق (بلنک) به قطر سنبه گفته میشود. (میزان کاهش قطر با میزان کشش نسبت مستقیم دارد)

در هر مرحله از بازکشش نرخ کشش کمتری در دسترس قرار میگیرد بدینصورت که نرخ کشش (نسبت قطر اولیه ی بلنک به قطر سنبه) در مرحله ی اول بیشتر از مرحله ی دوم (نسبت قطر قطعه پس از مرحله ی اول به قطر سنبه) و در این مرحله بیشتر از مرحله ی سوم است (و الی آخر).

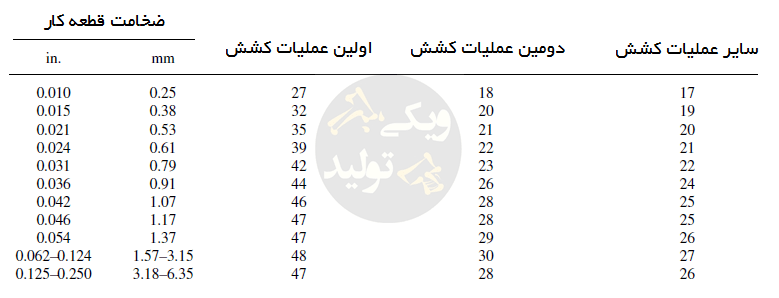

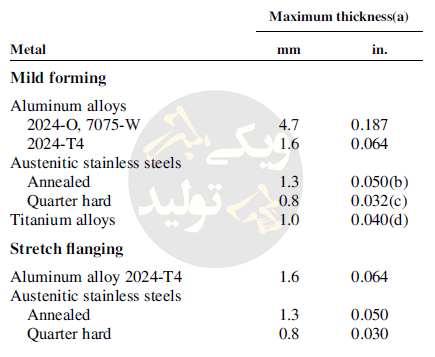

بصورت کلی درصد کشش در هر مرحله مقدار مشخصی دارد که وابسته به ضخامت قطعه کار است و ماکزیمم درصد مجاز کشش در جدول زیر نمایش داده شده است:

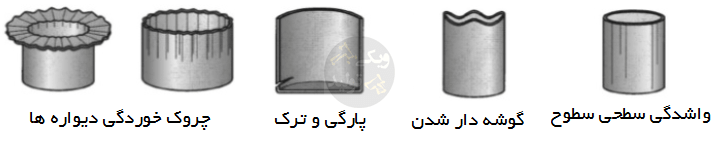

اشکالات رایج در فرآیندهای کشش

همانطور که گفته شد فرآیندهای کشش عمیق و کشش سطحی شباهت زیادی با یکدیگر دارند، با این حال بیشتر بودن نیرو و عمق کشش در قالبهای کشش عمیق سبب میشود که سهم بیشتری از اشکالات را به خود اختصاص دهند.

در تصویر زیر رایجترین دلایل شکست فرآیندهایی کشش نمایش داده شده است:

پارامترهای تاثیرگذار در کشش عمیق و سطحی

برای پیشگیری از بروز اشکالات در فرآیند کشش پارامترهای زیادی تاثیرگذار هستند که بخشی از آنها در این بخش مورد بررسی قرار گرفته است.

در صورت تمایل به کسب اطلاعات بیشتر مقالات انگلیسی زیر نیز توصیه میشود:

http://www.ijsrp.org/research-paper-0215/ijsrp-p3864.pdf

نیروی کشش (سنبه)

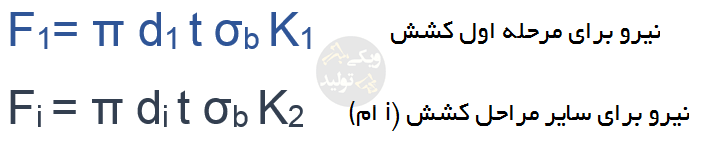

در فرآیند کشش نیروی مورد نیاز توسط فشار سنبه بر روی قطعه کار تامین شده و توسط رابطه ی زیر محاسبه میشود:

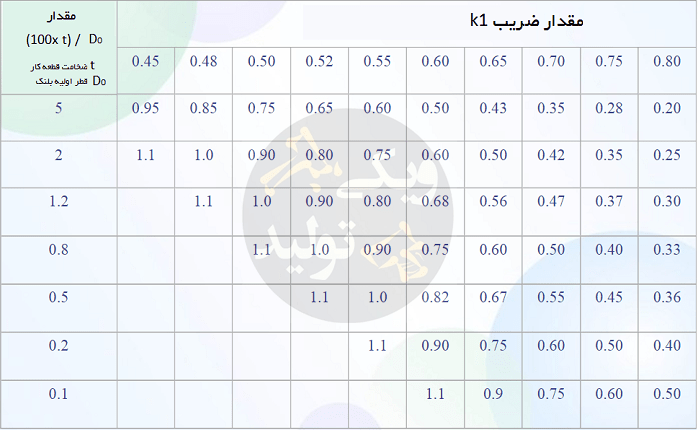

مقدار K1 عبارت است از:

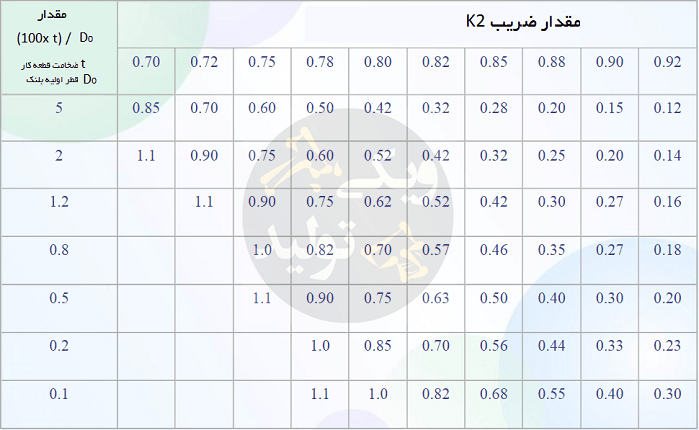

و مقدار K2 عبارت است از:

نیروی ورقگیر

با زیاد شدن نیروی ورقگیر و افزایش نیروهای کششی، بازگشت فنری کاهش یافته و چروکیدگی به حداقل مقدار خود میرسد و علاوه بر آن روی کیفیت سطح ورق، جریان فلز، توزیع تنش و کرنش، نحوه ی نازک شدگی و … نیز تاثیرگذار است.

بصورت میانگین نیروی بهینه ی ورقگیر حدود یک سوم نیروی سنبه (کشش) است که معمولا مقدار آن برای قطعات ضخیم کمتر و برای قطعات نازک بیشتر در نظر گرفته میشود.

سرعت حرکت سنبه

سرعت حرکت سنبه عامل مهمی در مدت زمان تولید محصول و تیراژ تولید است که زیاد بودن آن منجر به ترک خوردگی یا نازک شدگی دیواره ی قطعه کار و پایین بودن آن منجر به کاهش تیراژ تولید خواهد شد، لذا معمولا برای مواد سخت از سرعت های پایینتر (حدود ۱۲ تا ۲۰ متر بر دقیقه) و برای مواد نرم از سرعتهای بالاتر (۳۰ تا ۴۵ متر بر دقیقه) استفاده میشود.

روانکاری در قالب کشش

با فشرده شدن دو قطعه به روی یکدیگر ممکن است اتصالات موضعی (جوش فشاری) شکل گیرد که منجر به افزایش نیروی کشش و پارگی قطعه کار خواهد شد و برای پیشگیری از آن روانکاری ورق گزینه ی مناسبی میباشد که علاوه بر کاهش جوش فشاری، در کاهش نیروی کشش، جداسازی آسانتر ورق، پیشگیری از خوردگی، افزایش عمر ابزار و … تاثیرگذار است.

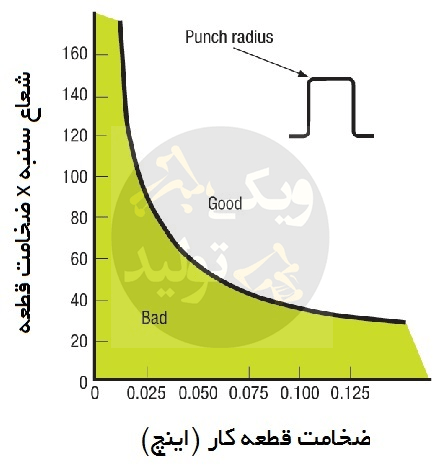

شعاع لبه های تماس سنبه با ورق

در قالبهای کشش هندسه ی سنبه تاثیر زیادی در نحوه ی توزیع ضخامت و نازک شدگی ورق دارد که در این میان شعاع لبه ها بیشترین تاثیرگذاری را خواهد داشت چرا که در صورت تیز بودن لبه های سنبه و ماتریس، تنش موضعی بسیار زیادی در محل تماس ایجاد خواهد شد که منجر به پارگی و از هم گسستگی آن میشود؛ از سوی دیگر در صورتیکه شعاع لبه های سنبه بیشتر از حد مجاز باشد احتمال چروکیدگی ورق وجود خواهد داشت.

نکته ی حائز اهمیت آن است که شعاع لبه های سنبه همواره بزرگتر از لبه های ماتریس در نظر گرفته میشود و در نمودار زیر مقادیر مناسب آن بر اساس ضخامت قطعه کار تعیین شده است:

شعاع لبه های تماسی ماتریس با ورق

کوچک بودن شعاع لبه های ماتریس (مانند سنبه) باعث نازک شدگی بیش از حد دیواره های ورق (و پارگی) و زیاد بودن آن منجر به چروکیدگی خواهد شد.

اگر ضخامت اولیه ورق اندک و نسبت قطر داخلی حفره ی کشش (در ماتریس) به ضخامت اولیه ی ورق بزرگ باشد، شعاع مناسب برای گوشه های ماتریس حداقل ۵ برابر ضخامت ورق است.

اگر ضخامت اولیه ورق بزرگ و نسبت قطر داخلی حفره ی کشش (در ماتریس) به ضخامت اولیه ی ورق کوچک باشد، شعاع مناسب برای گوشه های ماتریس حدودا ۱۰ برابر ضخامت ورق است.

لقی میان سنبه و ماتریس در قالب کشش

در قالبهای کشش حداقل لقی میان سنبه و ماتریس برابر با ضخامت ورق و حداکثر آن ۱٫۳ برابر آن در نظر گرفته میشود.

لقی کمتر از حد مجاز منجر به نازک شدگی ورق و لقی زیاد منجر به چروکیدگی و کاهش کیفیت سطحی آن خواهد شد، همچنین اگر ابعاد خارجی قطعه حائز اهمیت باشد لقی روی سنبه و در غیر اینصورت (مهم بودن قطر داخلی) روی ماتریس اعمال میشود.

ابعاد اولیه بلنک (ورق)

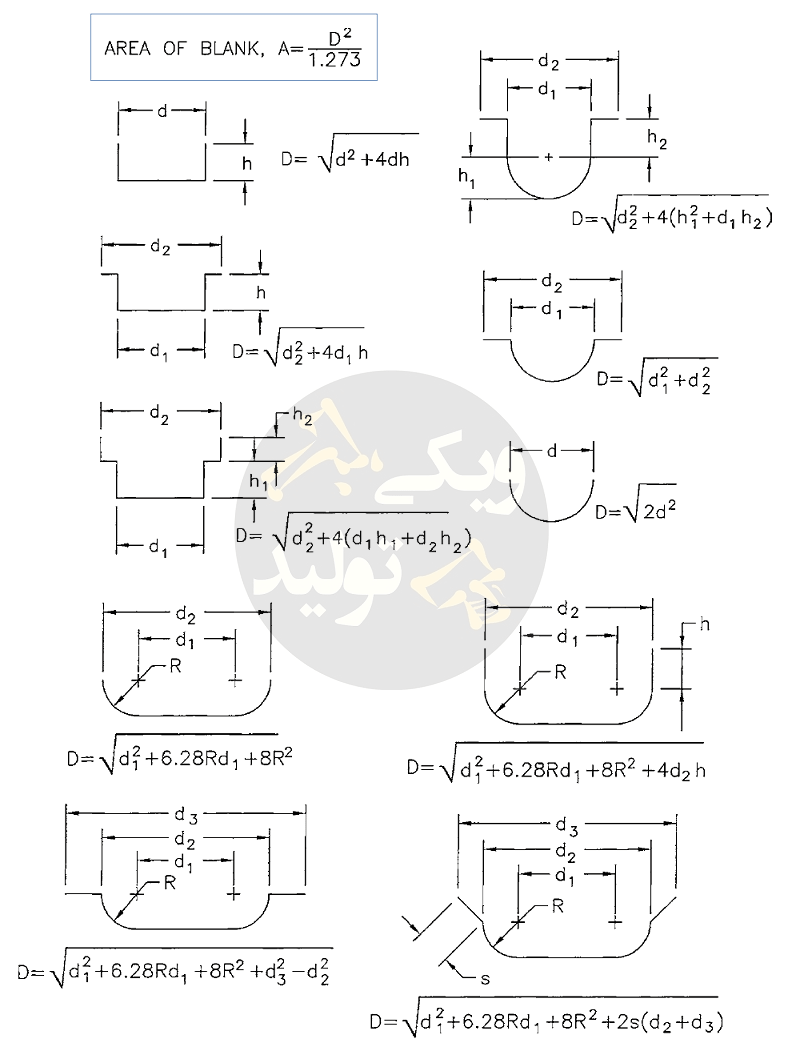

انتخاب صحیح ابعاد اولیه بلنک یکی از پارامترهای تاثیرگذار در موفقیت فرآیند کشش است که برای محاسبه ی آن روابط زیر بر اساس فرم نهایی قطعه کار قابل استفاده میباشند:

۲- فرآیند اتوکاری یا Ironing (قالب اتوکاری)

اجزای قالبهای اتوکاری چیدمانی مشابه با فرآیند کشش سطحی و عمیق دارد با این تفاوت که لقی میان سنبه و ماتریس کمتر از ضخامت ورق در نظر گرفته میشود و بدیهیست که ضخامت بخش تحتانی قطعه (مثل بطری نوشابه) تغییری نخواهد کرد.

هدف اصلی این فرآیند کاهش ضخامت دیواره های قطعه کار است که با کم بودن لقی میان سنبه و ماتریس مقدور میشود.

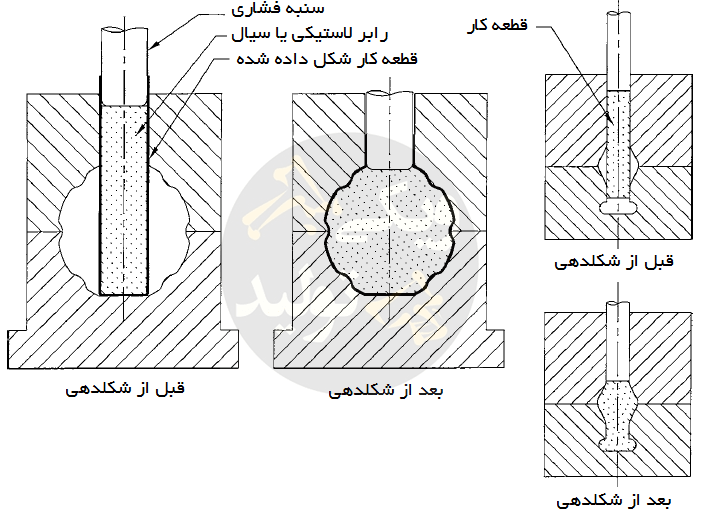

۳- فرآیندهای شکلدهی با قالب رابر پد یا لاستیکی (Rubber Pad)

در قالبهای رابرپد یکی از اجزای سنبه یا ماتریس حذف شده و بجای آن از یک قطعه ی لاستیکی همگن (اصطلاحا رابر پد یا Rubber Pad) استفاده میشود که وظیفه ی آن انتقال فشار به قطعه کار و کشیدن آن است.

رابرپد انعطاف پذیری بسیار بالایی دارد و پس از حذف عامل فشاری سریعا بحالت اولیه باز خواهد گشت، همچنین یک تکه از آن برای شکلدهی قطعاتی با جنسها و اندازه های مختلف قابل استفاده است.

بصورت کلی قالبهای شکل دهی با لاستیک، ارزان قیمت و مقرون بصرفه هستند، با این حال عمر کاری رابر (لاستیک) محدود و نرخ تولید اندک است و به همین علت عموما برای نمونه سازی بکار گرفته میشوند.

فرآیندهای شکل دهی با لاستیک به روشهای مختلفی انجام میشوند که در ادامه مورد بررسی قرار گرفته است.

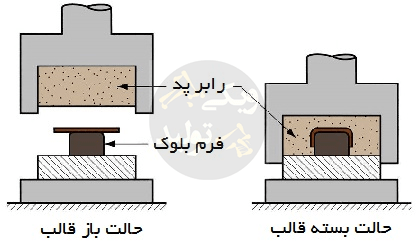

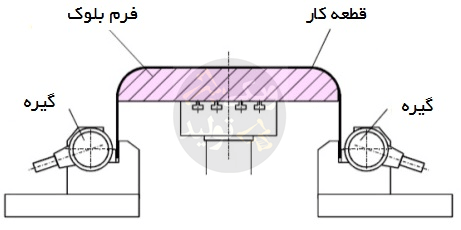

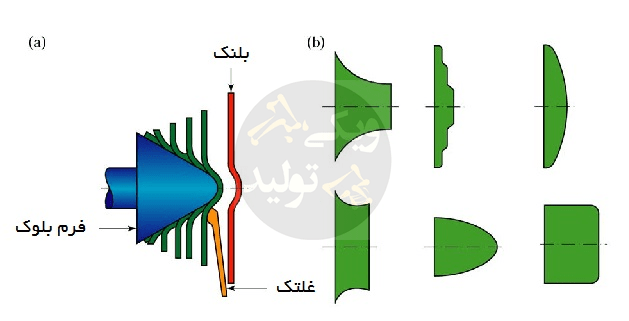

فرآیند گورین

رایجترین فرآیند شکلدهی با لاستیک فرآیند گورین یا Guerin است به حدی که معمولا قالبهای رابرپد (یا شکلدهی با لاستیک) با همین نوع از فرآیند شناخته میشوند بدین شکل که ورق روی یک قالب نری (اصطلاحا فرم بلوک یا Form Block) قرار گرفته و برای اعمال فشار و کشیدن آن از رابرپد یا لاستیک استفاده میشود.

محل قرار گیری رابر درون یک محفظه ی فلزی متصل به سینه ی پرس (رام یا ram) است که در حین کورس رفت روی قطعه کار فشرده شده و منجر به کشیدگی آن بر روی فرم بلوک میشود.

جدول زیر ماکزیمم ضخامت ورق برای شکلدهی توسط فرآیند گورین را نمایش میدهد. (منبع جلد ۱۴ ب کتابهای ASM)

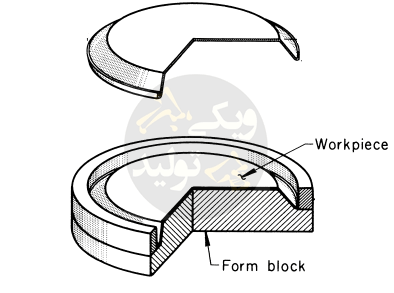

در تصویر زیر نمونه ای از فرم بلوک و قطعه ی شکل داده شده توسط فرآیند گورین نمایش داده شده است.

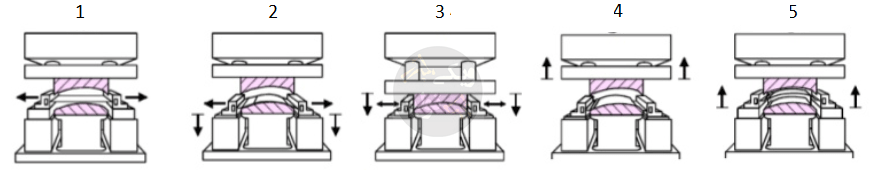

فرآیند Verson Wheelon

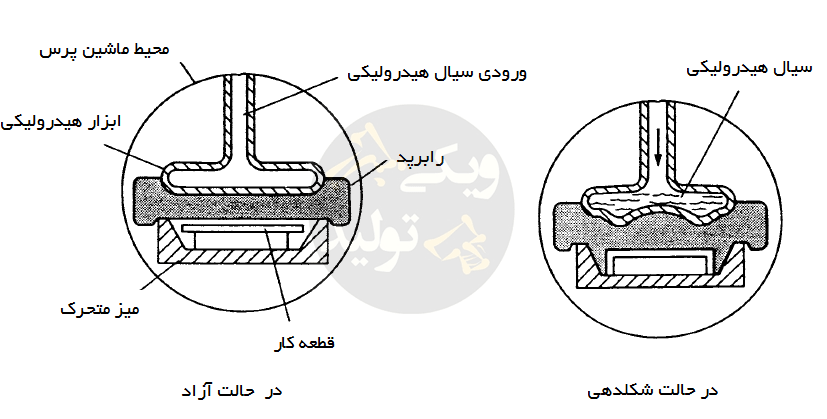

در بالای لاستیک (رابر) ابزاری هیدرولیکی (شبیه دیافراگم بسته یا بادکنک) از جنس پلی اورتان یا نئوپرن تعبیه شده که با ورود سیال و پر شدن آن منجر به تغییر شکل ورق خواهد شد، بعبارت ساده تر این فرآیند کاملا شبیه فرآیند گورین است به جز آنکه با استفاده از ابزار هیدرولیکی فشار بیشتر و متوازنتری بر رابرپد اعمال میشود که برای مواد سخت تر، ضخیم تر و پیچیده تر قابل استفاده است.

علیرغم فشار بالای فرآیند Verson Wheelon عموما برای کشش با عمق بالا گزینه ی مناسبی نیست. (به علت محدودیت ابزار هیدرولیکی در میزان جابجایی رابر)

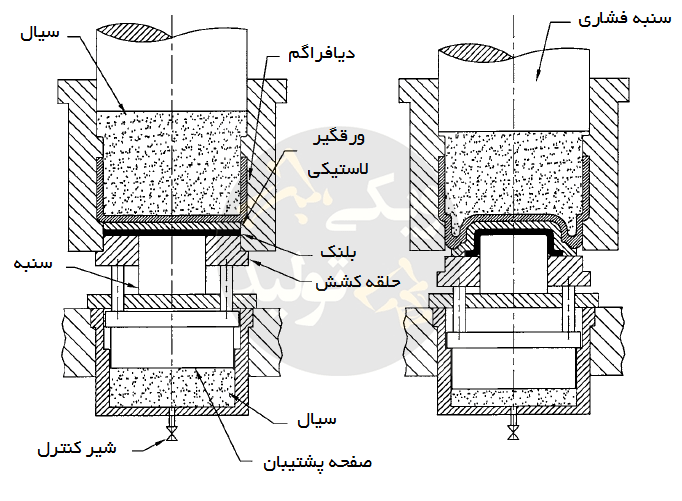

فرآیند Marform

این فرآیند تلفیقی از دو فرآیند قبلی با هدف بهره مندی از فشار بالای فرآیند ورسون-ویلون و عمق بالایی کشش در فرآیند گورین است.

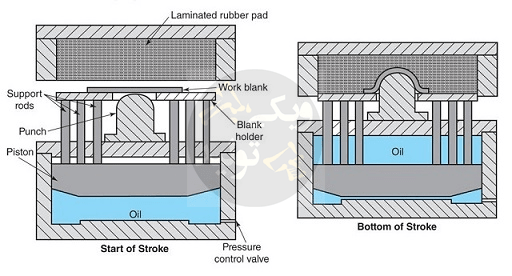

تصویر زیر آرایش اجزای قالب کشش با فرآیند Marform را نمایش میدهد:

در این فرآیند ورقگیر به چند سیلندر هیدرولیکی قابل تنظیم متصل است که با تنظیم آنها امکان بهینه سازی شکل و هندسه ی قطعه کار وجود دارد.

۴- فرآیند Bulging یا بادکردن

این فرآیند معمولا توسط فشار سیال هیدرولیکی انجام میشود، با این حال در مواردی امکان استفاده از رابر پد نیز برای آن وجود دارد لذا شرح آن را میتوانید در بخش فرآیندهای هیدروفرمینگ (در همین مقاله) مطالعه فرمایید.

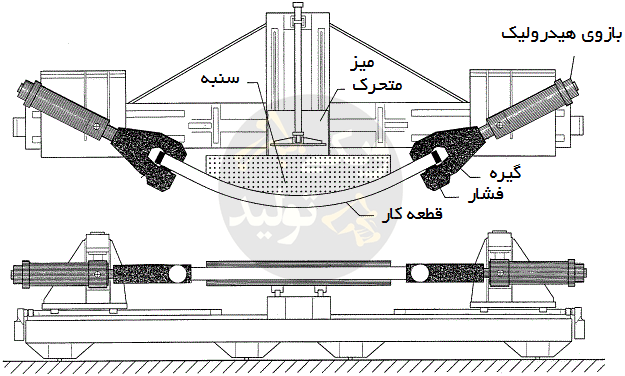

۵- فرآیند شکلدهی انبساطی یا Stretch Forming

در فرآیند شکلدهی انبساطی، گوشه های ورق توسط ورقگیر مقید شده و بر روی سنبه کشیده میشود، دقیقا مانند کشیدن یک نایلون مشمایی بر روی جسمی محدب همچون پاک کن و … که طی آن ورق منبسط شده و بخشی از شکل قطعه کار را به خود میگیرد.

این فرآیند ارزان قیمت محسوب شده و با تجهیزات معمولی قابل اجراست، از طرفی ماهیت آن بگونه ای است که بازگشت فنری را تا حد زیادی کاهش میدهد و برای قطعات بزرگ قابل استفاده است اما متاسفانه به کار گیری از آن در تیراژ انبوه امکان پذیر نیست.

یکی دیگر از معایب اصلی فرآیند Stretch Forming یکسان نبودن شکل پذیری ورق در نقاط مختلف است (که در نقاط میانی ورق کمتر میباشد) و به همین علت توزیع کرنش یکنواختی ندارد.

در ادامه انواع روشهای اجرای شکلدهی انبساطی (قالبهای استرتچ فرمینگ) مورد بررسی قرار گرفته اند.

شکلدهی انبساطی ساده

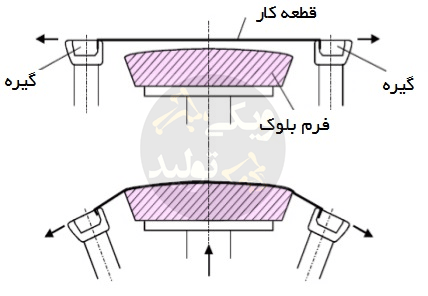

در قالب شکلدهی انبساطی ساده یاSimple Stretch Forming ورق از دو جهت (افقی یا عرضی) توسط ورقگیر مقید و با حرکت عمودی فرم بلوک (بصورت هیدرولیکی) کشیده شده و شکل خواهد گرفت.

شکل دهی انبساطی مماسی

فرآیند انبساطی مماسی یا Tangential Stretch Forming نوع توسعه یافته ی فرآیند قبلی است که در آن برای یکنواخت کردن سطح مقطع ورق از پیش کشش استفاده میشود و به این منظور علاوه بر حرکت عمودی فرم بلوک (سنبه)، گیره ها نیز از قابلیت جابجایی (افقی) برخوردار هستند.

در مرحله ی اول گیره ها به ورق متصل شده و با حرکت طولی پیش کشش مورد نیاز را تامین میکنند، سپس در مرحله ی دوم فرم بلوک مشابه با فرآیند قبلی (شکلدهی انبساطی ساده) حرکت عمودی کرده و شروع به کشیدن قطعه کار میکند که در این راستا گیره های ورقگیر چرخیده و در راستای کشش قرار میگیرند.

شکلدهی انبساطی Cyril-Bath

شرکت Cyril-Bath دستگاه پرسی را معرفی کرده که هر دو مزیت شکلدهی انبساطی و کشش عمیق را شامل میشود و علاوه بر ایجاد اشکال محدب (در جهت حرکت فرم بلوکهای فرآیند انبساطی) ایجاد فرمهای مقعر با کمک سنبه و ماتریس را امکان پذیر میکند و این در حالیست که در روشهای قبلی شکلدهی صرفا در راستای حرکت فرم بلوک قابل انجام بود.

در این فرآیند ورق توسط دو گیره مقید میشود، سپس فرم بلوک بصورت عمودی جابجا شده و ورق روی آن کشیده میشود (تا این مرحله مشابه با فرآیند مماسی است) و در مرحله ی آخر پرس بسته شده و سنبه روی ورق کشیده شده فشار وارد میکند. (و فرم های مقعر ایجاد میشود)

شکلدهی انبساطی چند محوره

در قالبهای کشش انبساطی چنانچه بیشتر از دو گیره مورد استفاده قرار بگیرد اصطلاحا چند محوره یا Multi Axial نامیده میشود که به منظور یکنواخت کردن توزیع تنش کششی است.

۶- فرآیند شکلدهی با مایع یا Hydro Forming

در قالبهای کشش هیدروفرمینگ (شکل دهی با مایع یا Hydroforming) از سیال هیدرولیکی برای اعمال فشار به قطعه کار استفاده میشود که شباهت بسیار زیادی با قالبهای کشش رابرپد دارد و به سه روش زیر قابل انجام است:

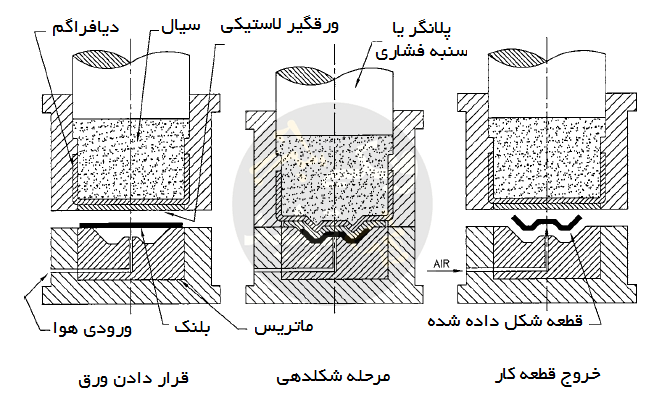

قالبهای کشش هیدروفرمینگ بر مبنای حفره (Cavity)

در این قالبها از ابزار انعطاف پذیر هیدرولیکی بنام دیافراگم استفاده میشود که با سیال پر شده (شبیه بادکنک) و در رفتاری مشابه با رابر (لاستیک) ورق را به داخل حفره ی تعبیه شده در ماتریس (Cavity) هدایت میکند (و کشش انجام میشود).

معمولا برای تسهیل خروج قطعه کار از جریان هوا استفاده میشود که در تصویر زیر نمایش داده شده است:

قالبهای کشش هیدروفرمینگ بر مبنای سنبه

در این فرآیند نیز دیافراگم عامل ایجاد فشار روی قطعه کار است با این تفاوت که قطعه کار روی سنبه (قالب نری) مستقر میشود. (بجای حفره ی ماتریس) و با اعمال فشار دیافراگم (با پایین آمدن سنبه ی فشاری یا Plunger، نشان داده شده در تصویر) در اطراف سنبه قرار گرفته و کشیده میشود.

برای کنترل فرآیند از ابزاری بنام حلقه ی کشش استفاده میشود که در اطراف سنبه قرار گرفته و ورق روی آن مستقر میشود. این ابزار توسط سیلندرهای هیدرولیکی (با فشار قابل تنظیم) بالانس شده و در استقرار قطعه کار و سرعت شکلدهی آن نقش موثری دارد.

همچنین در حد فاصل قطعه کار و دیافراگم قطعه ی انعطاف پذیری لاستیکی استفاده میشود که برای نگهداری ورق و جلوگیری از چروک خوردگی آن به کار گرفته میشود.

فرآیند کوژکاری یا محدب کاری (قالب کوژکاری)

در قالبهای کشش کوژکاری (Bulging)، ورق از پیش کشیده شده درون حفره ی ماتریس قرار میگیرد؛ سپس داخل آن توسط رابرپد یا سیال هیدرولیکی پر شده و تا زمان محدود شدن توسط دیواره های حفره منبسط میشود.

برای درک ساده تر این فرآیند میتوانیم آن را هم ردیف با بادکردن بادکنک (قطعه کار بادکنک است) بدانیم، با این تفاوت که بادکنک پس از خروج فشار سیال به شکل اولیه بازمیگردد اما تغییر شکل ورق (با احتساب کمی بازگشت فنری) دائمیست.

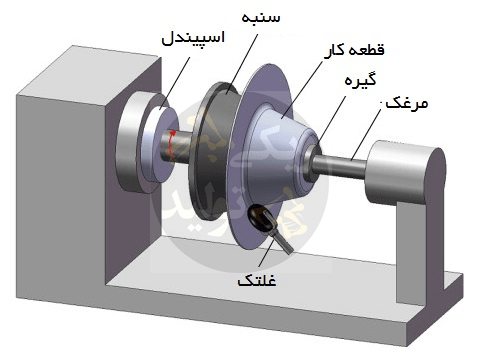

۷- فرآیند شکلدهی چرخشی

در این فرآیند قطعه کار با سرعت بالایی میچرخد (شبیه چرخیدن قطعه کار در دستگاه تراش) و توسط یک غلتک با قابلیت حرکت محوری (مثل ابزار برش در تراش) فرم داده میشود که میتواند بصورت خمشی (در فرآیند سنتی) یا کششی (در فرآیند برشی) باشد.

فرآیند شکلدهی چرخشی یا یا Metal Spinning Process یکی از قدیمی ترین روشهای شکلدهی قطعات محسوب میشود که برای گستره ی وسیعی از قطعات (آلومینیوم تا فولادهای کربنی) قابل استفاده است و میتواند برای نمونه سازی یا تولید انبوه مورد استفاده قرار بگیرد. (هم بصورت دستی و هم CNC)

شکلدهی چرخشی به روش سنتی

در شکلدهی چرخشی به روش سنتی یا Conventional Spinning فرم بلوک (همان سنبه و در این فرآیند اصطلاحا Mandrel) روی اسپیندل بسته میشود (محور دورانی)؛ سپس قطعه کار توسط پد فشاری به آن متصل شده و با چرخش سه نظام هر دوی آنها دوران بدون داشتن حرکت نسبت به یکدیگر دوران خواهند کرد.

معمولا برای کنترل چرخش قطعه کار از مرغک استفاده میشود بعبارتی یک سمت قطعه کار در تماس با فرم بلوک و سمت دیگر آن مقید به مرغک میباشد.

پس از شروع چرخش، غلتک شکلدهنده با حرکات محوری اپراتور یا CNC بصورت موضعی قطعه کار را خم خواهد داد تا نهایتا روی فرم بلوک قرار بگیرد. (این فرآیند از نوع خمش است)

شکل دهی چرخشی برشی

در فرآیند شکلدهی چرخشی برشی یا Shear Spinning از روشی مشابه با فرآیند سنتی استفاده میشود با این تفاوت که نهایتا فاصله ی غلتک تا فرم بلوک از صخامت قطعه کار کمتر خواهد شد و بدین ترتیب ورق روی فرم بلوک کشیده شده و از ضخامت دیواره ی آن کاسته میشود.

گاها برای توزیع متقارن نیرو و تسریع فرآیند، استفاده از دو غلتک (بجای یک غلتک) امکان پذیر است.

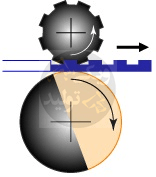

فرآیند برجسته زنی

قالبهای برجسته زنی یا Embossing عموما برای ایجاد کردن شکل حروف, اعداد و طرح های مختلف بصورت کششی و با عمقی معادل حداکثر سه برابر ضخامت ورق بکار گرفته میشوند.

در این فرآیند ورق از میان دو غلتک نر و ماده عبور مینماید بدینصورت که غلتک فوقانی ثابت است و با فشار غلتک پایینی برجسته زنی انجام میشود؛ همچنین امکان اجرای فرآیند در هر دو حالت سرد و گرم وجود دارد و روی طیف وسیعی از فلزات قابل انجام است.

سلام خسته نباشید ایا ورق استیل ۳۰۴ قابلیت اسپینیگ دارد ک به شکل مخروط در بیاد؟اگه استیل دیگه ای این قابلیت را دارد لطفا معرفی کنید

برای ساخت مخروط نوک خودکار با استیل شکل دهی با چه روش یا روشهایی مناسب و کم هزینه است

بسیار عالی و مفید ممنون از زحمات کسانی که اطلاعات مفید و در اختیار دیگران قرار میدن

خیلی خوب بود ممنون

سلام

سوال دارم اگر کمکم کنید کلی از مشکلاتم با کمک شما درست میشه

جنس ۷۱۳۱

را می خوام کشش کنم

من یه سوال دارم من دنبال یه دستگاهی هستم که بتونم روی ورق استیل شکل مستطیل به عمق ۵ میلیمتر پرس کنم چه دستگاهی لازم دارم

سلام ممنون از اطلاعات مفیدی که گذاشتید ????