انواع فرآیندهای خمکاری (قالبهای خم کاری)

فرآیندهای خمکاری برای خم کردن لبه های قطعه کار، بدون تغییر ضخامت قابل توجه، مورد استفاده قرار میگیرند که بخش زیادی از آنها توسط قالبهای خم کاری قابل انجام هستند اما برخی دیگر نیازمند تجهیزاتی همچون Press Brake یا بازوی روباتیک میباشند.

در این راهنما تمامی فرآیندهای خمکاری رایج بررسی شده و لازم به ذکر است که فرآیندهای کشش و برش در سایر مقالات ویکی تولید مورد بررسی قرار گرفته اند.

یکی از منابع مهم استفاده شده در این راهنما کتاب Hand Book Of Die Design اثر Ivana Suchi است که از لینک زیر قابل دریافت است:

دانلود کتاب طراحی قالب (انگلیسی)

نگاهی کلی به خمکاری ورق

در فرآیند خمکاری بخشی از لبه ی مسطح قطعه کار، حول یک خط مستقیم دوران کرده و زاویه دار میشود.

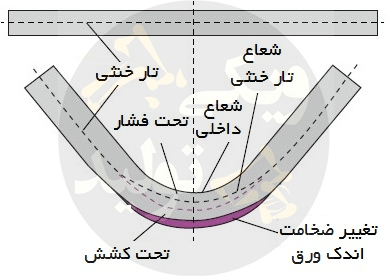

در هنگام خمش بخش از ورق (قطعه کار) تحت تاثیر کشش و بخشی از آن تحت تاثیر فشار است، با این حال در میان ورق خطی فرضی وجود دارد که در امتداد آن هیچ اثری از فشردگی یا کشیدگی مشاهده نمیشود و به آن تار خنثی یا Neutral Axis میگویند.

در فاصله ی تارخنثی تا بخش داخلی قطعه کار (با حرکت یه سمت مرکز خم) تنش فشاری و از تار خنثی تا ناحیه ی خارجی آن (با دور شدن از مرکز خم) تنش کششی ایجاد میشود که در تصویر زیر نمایش داده شده است:

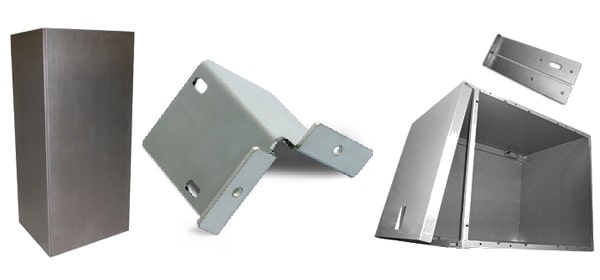

اصطلاحا به لبه هایی که توسط خم ساده زاویه دار شده اند، فلنج یا Flange گفته میشود. (انواع فلنج در راهنمایی دیگر مورد بررسی قرار خواهند گرفت)

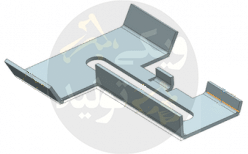

تصویر زیر فلنجهای ایجاد شده در یک قطعه کار را نمایش میدهد:

در ادامه انواع فرآیندهای خمکاری مورد بررسی قرار میگیرد.

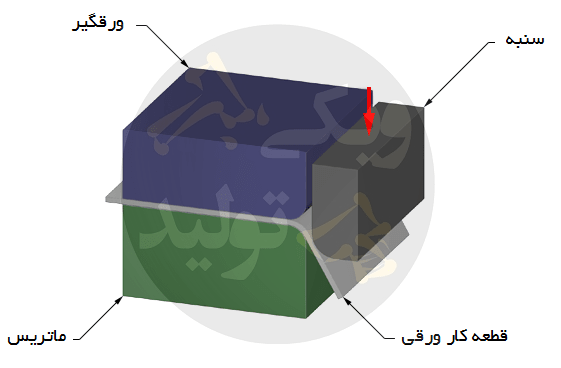

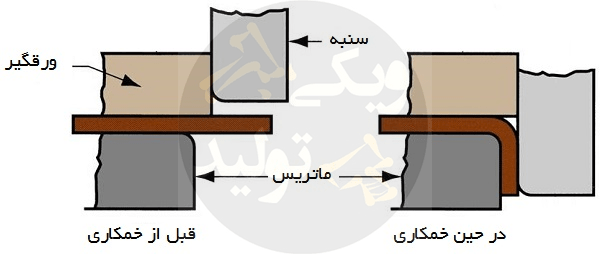

۱- فرآیند خمکاری با سنبه و ماتریس (Wipe Bending)

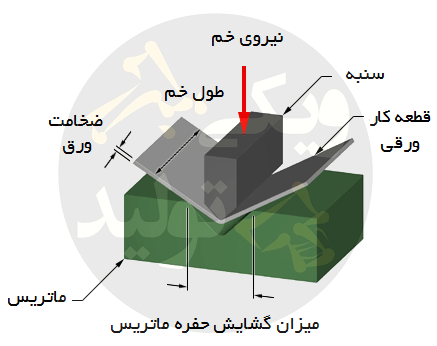

در این فرآیند قطعه کار بگونه ای روی ماتریس قرار میگیرد که بخشی از لبه ی آن بیرون باشد (ناحیه ای که خم خواهد شد)، سپس ورقگیر قطعه کار را مقید کرده و با پایین آمدن سنبه خمش انجام میشود، طوریکه شعاع و زاویه ی خم متناسب با ماتریس میباشد. (در مواردی امکان انجام این فرآیند بدون استفاده از ورقگیر وجود دارد)

در این روش ایجاد خمهایی با زاویه ی بیشتر از ۹۰ درجه امکان پذیر نیست (زوایای منفی)، همچنین آزمون و خطا هزینه ی زیادی داشته و در صورت مشاهده ی تاثیرات نامطلوب بازگشت فنری و … لازم است سنبه و ماتریس (قالبهای خمکاری ساده) اصلاح شوند.

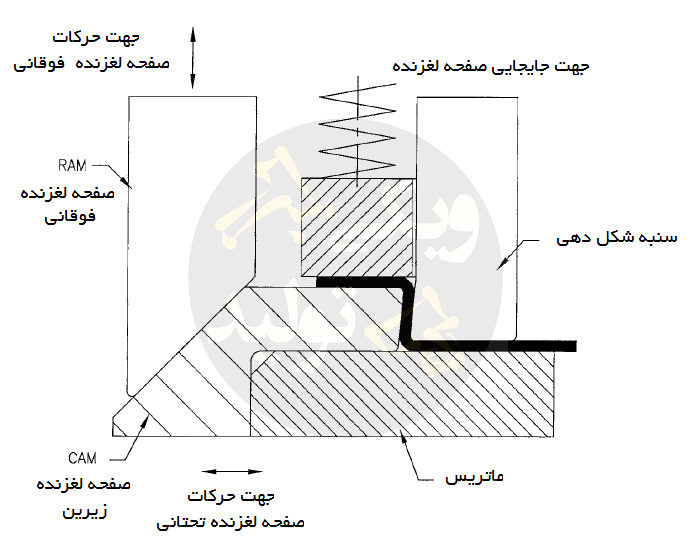

با کمک مکانیزم Cam ایجاد خمهایی با زویای منفی (بیشتر از ۹۰ درجه) امکان پذیر است، بعبارتی خمش ساده با کمک مکانیزم فرآیند اول بوجود آمده و زوایای منفی توسط مکانیزم Cam اعمال میشوند.

Cam مکانیزمی است که برای تبدیل حرکت عمودی قالب به حرکت افقی مورد استفاده قرار میگیرد، برای اینکار یک سوی این صفحات بصورت زاویه دار (۲۰ تا ۴۰ درجه) برش خورده و پولیش میشود، سپس با پایین رفتن بخش متحرک قالب خم، صفحه لغزنده متصل به آن (Ram) نیز جابجا شده و صفحه ی زیرین (Cam) بصورت عرضی حرکت خواهد کرد. (برای مشاهده نحوه ی عملکرد این مکانیزم به تصویر موجود در بخش خمکاری U شکل مراجعه نمایید)

۲- فرآیند خمکاری با حفره ی V شکل یا خمکاری گوه ای

در خمکاری V یا گوه ای، حفره ای درماتریس ایجاد شده که به شکل V است و سنبه ی نوک تیز گوه ای (نوک آن کاملا تیز نیست و شعاعی به اندازه r دارد)، قطعه کار را به داخل آن هدایت میکند تا خم شود.

معمولا این روش برای تیراژ کم و با دستگاهی بنام Press Brake انجام میشود، همچنین با تعویض ابزار دستگاه امکان استفاده از آن برای خمهای U و Z نیز وجود دارد. (امکان اجرای فرآیند با قالبهای خمکاری سنبه و ماتریس نیز وجود دارد)

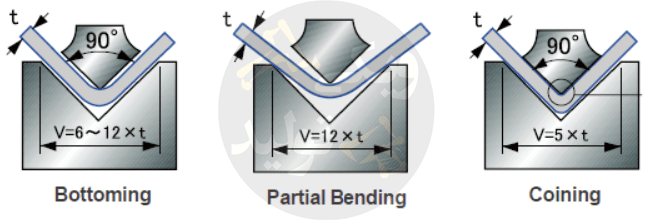

خمکاری با حفره ی V شکل یا خمکاری گوه ای به دو روش مختلف انجام میشود:

فرآیندهای خمکاری کفی (Bottoming) و جزئی یا سه نقطه ای (Partial) در گروه اول، یا روش هوایی (Air Bending) طبقه بندی میشوند و فرآیند دیگر حلقه زنی (Coining) است که بعنوان روش دوم خمکاری گوه ای محسوب میشود.

در تصویر زیر شکل هر یک از این فرآیندها به همراه میزان گشودگی توصیه شده برای حفره ی ماتریس نمایش داده شده است. (توضیحات در ادامه قرار گرفته است)

روش اول: خم V به روش هوایی (Air Bending)

همانطور که گفتیم روش هوایی یا Air Bending به دور صورت کفی (Bottoming) و سه نقطه ای یا جزئی (Partial) انجام میشود.

شیوه ی خمکاری کفی یا Bottoming

این شیوه یکی از رایجترین روشهای ایجاد خم است و پس از فشار سنبه و پایان فرآیند خمکاری، سطوح ورق (قطعه کار) و حفره ی V شکل ماتریس کاملا در تماس با یکدیگر قرار خواهند گرفت لذا شکل ورق کاملا مطابق با حفره خواهد شد.

شیوه ی خمکاری جزئی (Partial) یا سه نقطه ای

در این حالت خمکاری بدون تماس کامل ورق و حفره ی V شکل به پایان میرسد، بعبارتی فرآیند کامل نیست و بصورت جزئی انجام میشود.

ورق در دو نقطه با لبه های ابتدایی حفره و در یک نقطه با سنبه ی گوه ای شکل در تماس است که شکل نهایی و اندازه ی خم با موقعیت سنبه ی گوه ای شکل تنظیم خواهد شد. (به همین خاطر به آن خمکاری با سه نقطه میگویند)

مزیت اصلی این روش آن است که تنها با یک مجموعه قالب امکان ایجاد خمهایی با اندازه های مختلف وجود دارد.

روش دوم: خم V به روش حلقه زنی (Coining)

علت گروه بندی متفاوت این روش آن است که ورق در ناحیه ی خم دچار تغییر شکل پلاستیک میشود (بر خلاف روش هوایی) بدینصورت که پس از تماس کامل سطوح ورق و حفره ی V شکل، فرآیند به پایان نرسیده و با فشار مضاعف سنبه، ناحیه ی خم دچار فشردگی و تغییر شکل پلاستیک خواهد شد.

ویژگی اصلی این روش کاهش بازگشت فنری ورق است اما نیروی وارد بر پرس و ابزار افزایش چشمگیری خواهد داشت. (نیازمند پرس و قالب قویتری است)

۳- فرآیند خمکاری U شکل و Z شکل (قالب خم U یا Z)

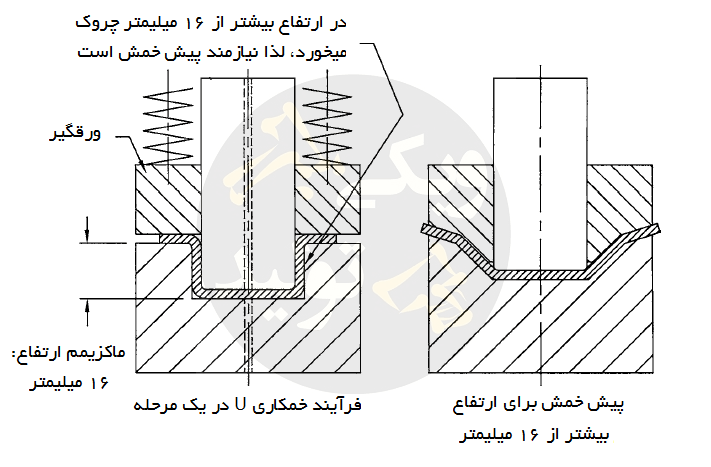

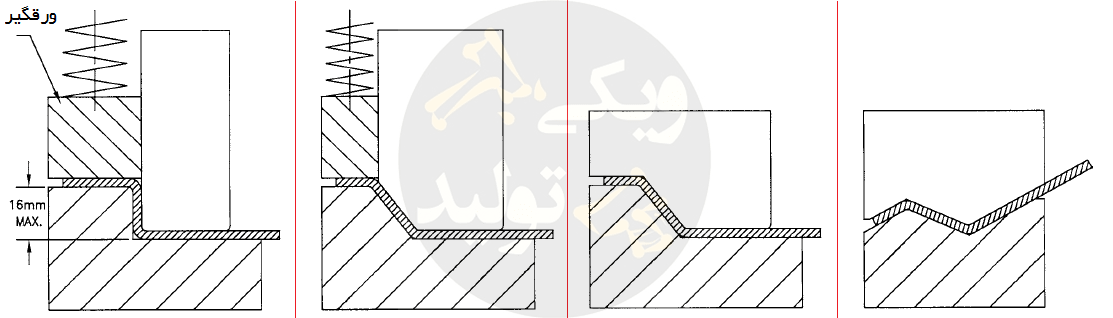

فرآیند خمکاری U شکل میتواند در یک ضرب، لبه هایی با حداکثر ارتفاع ۱۲ تا ۱۶ میلیمتر (متناسب با ضخامت قطعه کار) بوجود آورد. (مطابق تصویر)

لازم به ذکر است که ایجاد لبه هایی با ارتفاع بیشتر از ۱۶ میلیمتر (در یک ضرب) منجر به چروکیدگی یا شکم کردن ورق میشود، لذا برای آن فرآیندی بنام پیش خمش یا Pre Bending مورد استفاده قرار میگیرد. (خمکاری در دو یا چند مرحله انجام میشود)

عیب اصلی این روش محدودیت آن برای ایجاد خم با زوایه ی بیشتر از ۹۰ درجه است، با این حال مطابق تصویر با بکارگیری مکانیزم cam این محدودیت از بین خواهد رفت. (در همین راهنما مکانیزم Cam بعنوان یکی از روشهای خمکاری مورد بررسی قرار میگیرد)

نکته: در قالب خم U شکل زمانی که ram بسمت بالا میرود لازم است صفحه ی cam نیز به موقعیت قبلی خود بازگردد، لذا از یک مکانیزم فنری استفاده میشود که در تصویر بالا نمایش داده نشده است.

نوع دیگری از خمکاری U شکل وجود دارد که در آن نیمی از فرآیند انجام میشود و به آن خمکاری جزئی U شکل (Partial Bending) یا خمکاری آفست (Offset Bending) گفته میشود.

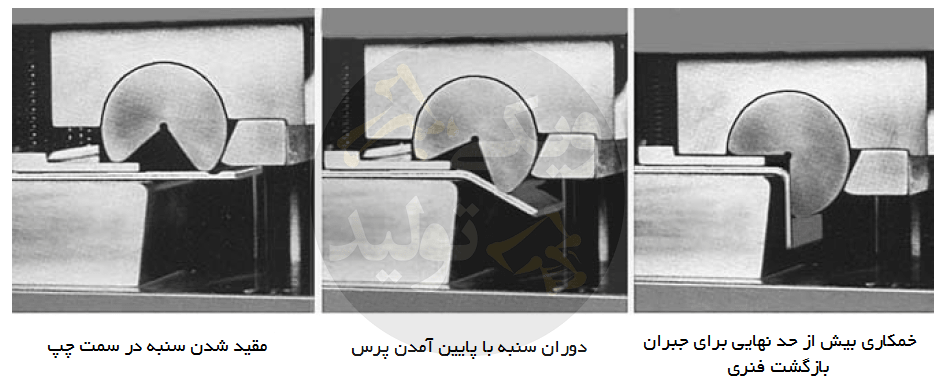

۴- فرآیند خمکاری چرخشی (Rotary bending)

در این روش سنبه بجای حرکت عمودی، دوران کرده و لبه ی قطعه کار را خم میکند لذا محدودیتی برای زوایای منفی (خمش با زاویه ی بیشتر از ۹۰ درجه نسبت به سطح ورق) وجود ندارد.

در قالبهای خمکاری چرخشی، یک از تکیه گاههای سنبه روی ورق مقید شده و با پایین آمدن کفشک متحرک (بخش متحرک قالب) حول این نقطه دوران خواهد کرد. (تبدیل حرکت عمودی پرس به حرکت دورانی)

۵- فرآیند Curling یا دایره ای کردن لبه های ورق (قالب گردزنی)

قالیهای گردزنی برای ساختن لولا (از نوع سبک)، حذف لبه های تیز و افزایش ممان اینرسی (در نواحی گرد شده) و بصورت کلی برای گرد کردن لبه های ورق مورد استفاده قرار میگیرند، با این حال برای سیم یا لوله های ظریف نیز قابل استفاده هستند.

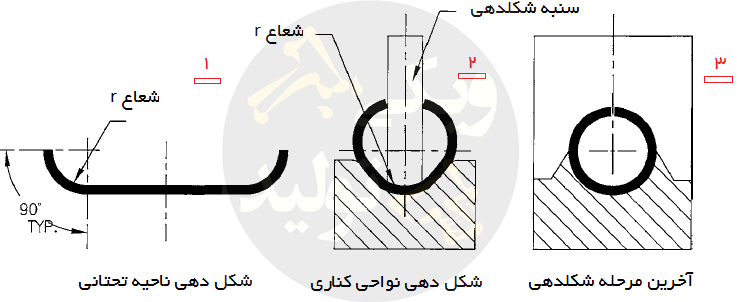

رایج ترین مکانیزم انجام فرآیند گردزنی در تصویر زیر نمایش داده شده است:

در این روش بر اثر فشار سنبه، قطعه کار مطابق با سطح حفره ی دایره ای تغییر شکل داده و گرد میشود.

برای انجام موفقیت آمیز فرآیند لازم است سطح حفره کاملا تمیز و عاری از پلیسه باشد، همچنین معمولا پیش از انجام آن لبه ی قطعه کار کمی زاویه دار میشود.

در روشی دیگر ناحیه ی تحتانی خم توسط فرآیند سنبه و ماتریس ساده و اطراف آن توسط مکانیزم cam شکل داده میشود.

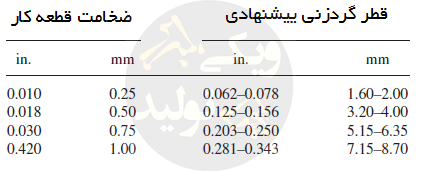

در جدول زیر بازای ضخامت قطعه کار ورقی، شعاعهای مجاز برای گردزنی تعیین شده است:

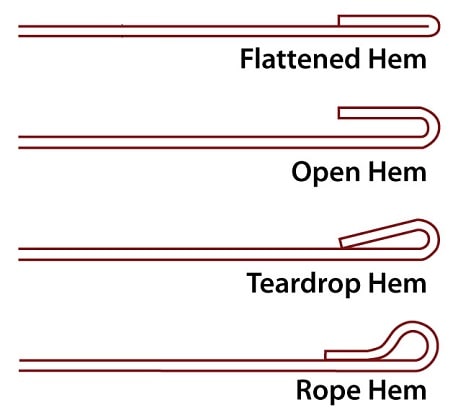

۶- فرآیند لبه زنی یا Hemming (قالبهای لبه زنی)

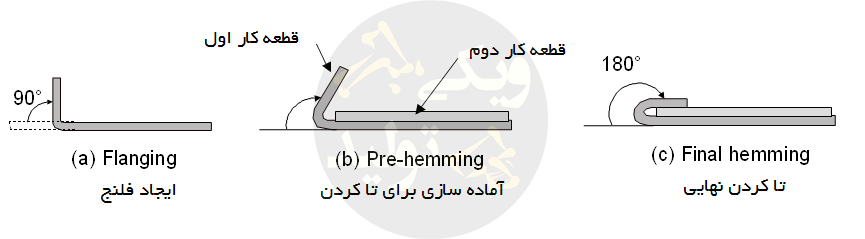

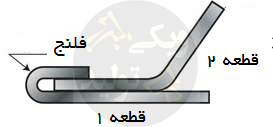

به فرآیند تاکردن لبه ی قطعه کار Hemming گفته میشود که برای بهبود ظاهر قطعه کار، حذف لبه های تیز یا متصل کردن دو قطعه ی ورقی به روی یکدیگر استفاده میشود، تصویر زیر فرآیند لبه زنی برای دو قطعه ی ورقی را نمایش میدهد:

و بصورت کلی انواع لبه زنی در تصویر زیر نشان داده شده که به دو روش غلتکی و سنبه – ماتریس قابل انجام است.

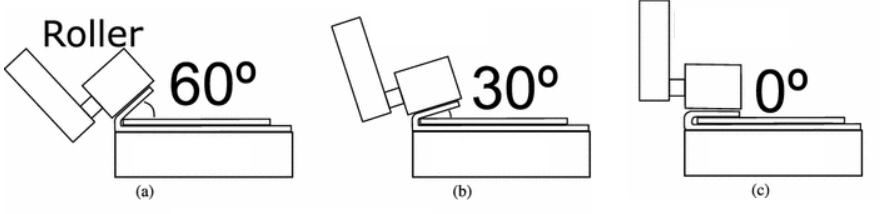

لبه زنی به روش غلتکی یا Roll Hemming

در این روش غلتک چرخان توسط بازوی متحرک بگونه ای حرکت میکند که لبه ی قطعه کار را بصورت دلخواه خم نماید.

غلتک و بازوی روباتیک برای سایر فرآیندهای خمکاری نیز قابل استفاده است اما برای تیراژ بالا مناسب نبوده و هزینه ی بالایی دارد.

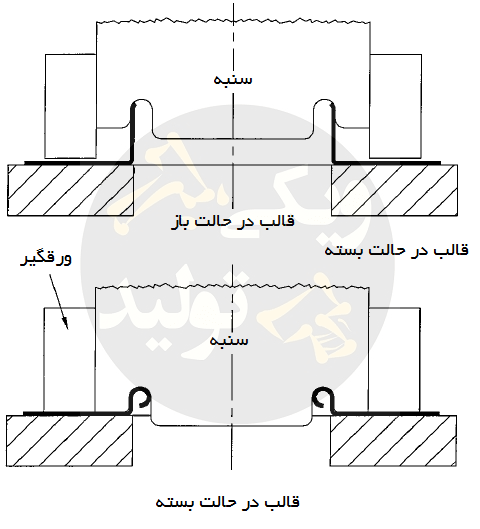

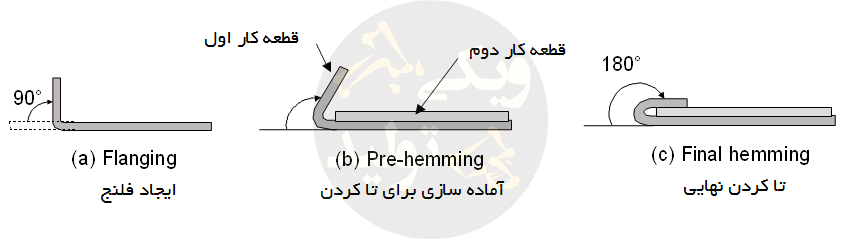

لبه زنی به روش سنبه و ماتریس یا Table Die Hemming

در این روش فرآیند لبه زنی در سه مرحله انجام میشود، بدینصورت که ابتدا روی لبه ی قطعه کار یک فلنج عمودی بوجود میاید (a)، سپس در مرحله ی دوم بسمت داخل قطعه کار متمایل شده (b) و نهایتا کاملا تا میشود (c).

ممکن است مرحله ی دوم بصورت تدریجی و درچند مرحله انجام شود.

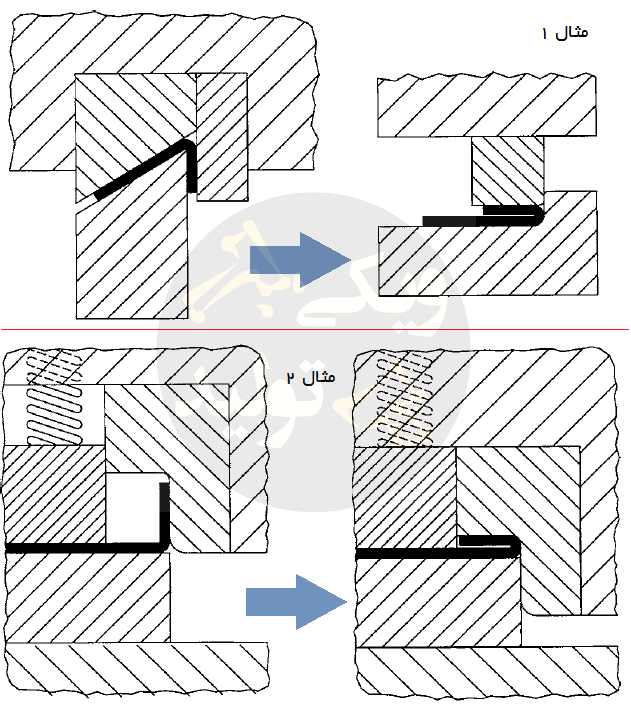

در زیر دو نمونه از عملکرد قالب لبه زنی نمایش داده شده است:

۷- فرآیند خمکاری با غلتک یا Roller Bending

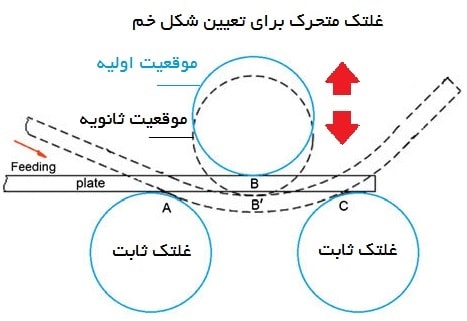

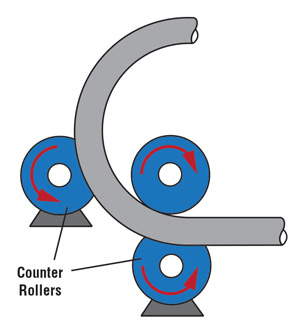

این فرآیند نیز مانند Partial V Bending نوعی خمکاری سه نقطه ای محسوب میشود که شکل نهایی قطعه کار و زاویه ی خم توسط محل قرارگیری سه غلتک تعیین میشود.

غلتکهایی که در بیرون خم قرار گرفته اند ثابت هستند و غلتکی که درون آن است قابل تنظیم است و بر قطعه کار فشار وارد کرده و فرآیند خمش را انجام میدهد.

این فرآیند علاوه بر قطعات ورقی برای پروفیل هایی با سطح مقطع متقارن (دایره، مربع و …) نیز قابل استفاده است.

نکته: برای پیچیده تر کردن شکل خمش امکان استفاده از چهار غلتک نیر وجود دارد.

۸- فرآیند چرخشی یا Spinning

این فرآیند به دو صورت سنتی و برشی انجام میشود که نوع اول خمشی و نوع دومی کششی است، لذا آن را در مقاله ی “آشنایی با انواع فرآیندهای کشش” مورد بررسی قرار داده ایم که در صورت تمایل میتوانید مطالعه فرمایید.

شاید عناوین زیر برای شما مفید باشند:

مطالب ب شکل شیوا بیان شده بود…بهتر بود درمورد نحوه ساخت و محسابات قالب هم مطالب بگذارید..جنس قالب تا طراحی