ماشین فرز و فرایند فرزکاری

در فرزکاری (Milling)، ابزار برش میچرخد و قطعهکار نسبت به آن حرکت میکند.

اگرچه این فرایند برای دورتراشی قطعات دوار چندان مناسب نیست، اما میتواند طیف بسیار متنوعی از عملیات ماشینکاری را با کمترین محدودیت روی انواع مختلف قطعهکار انجام دهد.

به همین دلیل، دستگاه فرز در بسیاری از کارگاههایی که نیاز به انعطافپذیری بالا در ساخت قطعات دارند، جزء تجهیزات پایه محسوب میشود. در کارگاههای مبتنی بر سفارش که نوع دقیق سفارشها قابل پیشبینی نیست و بهویژه در کارگاههای قالبسازی، مدیران معمولاً ماشین فرز CNC را کاربردیتر از دستگاه تراش میدانند.

در این راهنما، ضمن آشنایی دقیقتر با فرزکاری، به تجهیزات مرسوم آن (که ماشین فرز نامیده میشوند) میپردازیم. اجزای اصلی این ماشینها، ابزارهای برشی رایج، چگونگی گیرهبندی قطعات، عملیات اصلی قابل انجام با ماشینهای فرز و نحوه محاسبه پارامترهای کلیدی را بررسی خواهیم کرد.

- حرکات اصلی فرزکاری

- طبقهبندی انواع ماشینهای فرز

- انواع عملیات اصلی فرزکاری

- اجزای اصلی یک ماشین فرز

- روشهای نگهداری قطعهکار در فرزکاری

- ابزارهای برش متداول در فرزکاری

- ۱- فرز انگشتی

- ۲- فرز پیشانیتراش

- ۳- فرز پولکی یا ارهای

- ۴- فرز T شکل

- ۵- فرز چلچلهای

- ۶- فرز فرم

- 7- مته، برقو و ابزار بورینگ

- محاسبه و انتخاب پارامترها در فرزکاری

- سرعت اسپیندل

- پیشروی میز ($V_f$)

- عمق بار محوری و شعاعی ($a_p$ و $a_e$)

- نرخ برادهبرداری و توان مورد نیاز ($Q$ و $P_c$)

- ملاحظاتی برای بهینهسازی فرزکاری

- فرزکاری موافق و فرزکاری مخالف

- پدیده لرزش

- مدیریت مسیر ورود و خروج ابزار

- مدیریت حرارت و انتخاب استراتژی خنککاری

- مدیریت برادهها در فرایند فرزکاری

- انتخاب هندسه و پوشش ابزار بر اساس ماده

حرکات اصلی فرزکاری

حرکات ماشین فرز را در غالب موارد بر اساس سیستم مختصات استاندارد سهبعدی تعریف میکنند. ماشین فرز دارای سه محور حرکت خطی اصلی است که بر یکدیگر عمود هستند.

۱– محور X (حرکت طولی میز): در ماشین فرز، محور X همان طولانیترین مسیر حرکتی میز ماشین است. وقتی اپراتور روبروی دستگاه میایستد، حرکت میز به چپ و راست، حرکت در راستای محور X محسوب میشود.

۲- محور Y (حرکت عرضی میز): اگر محور X را حرکت چپ به راست در نظر بگیریم، محور Y حرکت جلو به عقب است. ترکیب حرکات X و Y به ابزار اجازه میدهد تا به هر نقطهای روی یک صفحه افقی در بالای قطعهکار دسترسی داشته باشد.

۳- محورZ (حرکت عمودی اسپیندل یا میز): محور Z عمود بر صفحه XY (موازی با محور اسپیندل) است. در ماشینهای فرز عمودی، محور Z معمولاً مربوط به حرکت بالا و پایین ابزار است. در برخی ماشینها نیز، خود میز در راستای عمودی (محور Z) حرکت میکند.

علاوه بر سه محور خطی اصلی، ماشینهای فرز پیشرفته (که اغلب CNC هستند و به عنوان ماشینهای چندمحوره شناخته میشوند) میتوانند دارای محورهای چرخشی نیز باشند تا امکان ماشینکاری سطوح پیچیدهتر و زوایای مختلف را بدون نیاز به باز و بسته کردن مجدد قطعهکار فراهم کنند.

محورهای چرخشی را اغلب به صورت زیر نامگذاری میکنند:

محور A: چرخش حول محور X

محور B: چرخش حول محور Y

محور C: چرخش حول محور Z

ماشینی که دارای سه محور خطی و دو محور چرخشی باشد (مثلاً شامل X و Y و Z و A و B) یک ماشین فرز پنجمحوره مینامند. این دستگاهها قادر به تولید قطعات بسیار پیچیده مانند پرههای توربین، ایمپلنتهای پزشکی و قالبهای بغلکشدار هستند، زیرا میتوانند ابزار را در هر زاویهای نسبت به سطح قطعهکار نگه دارند.

طبقهبندی انواع ماشینهای فرز

ماشینهای فرز را میتوان بر اساس معیارهای مختلفی مانند جهتگیری اسپیندل، نوع سیستم کنترل و ساختار بدنه دستهبندی کرد. شناخت این دستهبندیها به درک بهتر قابلیتها و محدودیتهای هر نوع ماشین کمک میکند.

طبقهبندی بر اساس نوع کنترل و اتوماسیون

دستگاههای فرز را بر اساس چگونگی کنترل عملیات و سطح اتوماسیون میتوان به گروههای زیر تقسیم کرد:

۱- ماشینهای دستی: در این ماشینها، اپراتور تمام حرکات میز و اسپیندل را با دستههای چرخان مدرج کنترل میکند. این ماشینها برای تولید تکی، نمونهسازی و تعمیرات مناسبند.

۲- ماشینهای اتوماتیک با کنترلرهای مکانیکی: این دسته شامل ماشینهایی است که میتوانند یک چرخه حرکتی تکراری را با استفاده از تجهیزات مکانیکی، به صورت خودکار انجام دهند. یک مثال کلاسیک، فرز کپیتراش است؛ در این دستگاه، یک حسگر یا قلم روی الگوی اصلی حرکت میکند و حرکات آن به صورت مکانیکی یا هیدرولیکی به اسپیندل منتقل میشود. در نتیجه، ابزار برشی همان شکل را روی قطعهکار کپی میکند.

۳- ماشینهای کنترل عددی کامپیوتری (CNC): در ماشینهای CNC، تمام حرکات محورها، سرعت اسپیندل، تعویض ابزار، و روشن و خاموش کردن مایع خنککننده توسط یک برنامه کامپیوتری کنترل میشود.

طبقهبندی بر اساس جهت محور اسپیندل

معیار دیگر برای طبقهبندی انواع ماشین فرز، جهت محور اسپیندل است. بر این اساس ماشینهای فرز را میتوان به گروههای زیر تقسیم کرد:

۱- ماشین فرز عمودی: در این ماشین، محور اسپیندل به صورت عمودی قرار دارد و ابزار از بالا به سمت قطعهکار حرکت میکند. این ماشینها برای عملیاتی مانند پیشانیتراشی، سوراخکاری و فرزکاری شیار مناسبند.

۲- ماشین فرز افقی: در این ماشین، محور اسپیندل به صورت افقی و موازی با سطح است. فرزهای افقی برای عملیاتی مانند فرزکاری محیطی با نرخ برادهبرداری بالا و یا استفاده از چندین تیغه فرز به طور همزمان، کاربرد دارند.

طبقهبندی بر اساس ساختار بدنه

ماشینهای فرز بر اساس ساختار بدنه به دستههای زیر قابل تقسیم هستند.

۱- ماشین فرز زانویی-ستونی (Knee-Type): میز روی یک قسمت متحرک به نام زانو نصب شده که میتواند روی ستون عمودی بالا و پایین برود. این طراحی انعطافپذیری خوبی برای قطعات با ابعاد مختلف فراهم میکند، اما برای قطعات بسیار سنگین صلبیت کافی ندارد. اکثر ماشینهای فرزی که مشاهده میکنیم از این نوع هستند.

۲- ماشین فرز کفی (Bed-Type Mill): در این نوع ماشین، مجموعه زانویی حذف شده است. میز مستقیماً روی یک پایه بزرگ حرکت میکند و فقط حرکت طولی (X) را انجام میدهد. حرکات عرضی (Y) و عمودی (Z) توسط کلگی اسپیندل که روی یک ستون حرکت میکند، تامین میشود. این ساختار به دلیل حذف زانویی، تحمل وزن زیادی دارد و برای ماشینکاری قطعات سنگین مانند بلوکهای قالبهای بزرگ استفاده میشود.

۳- ماشین فرز دروازهای (Gantry Mill): برای ماشینکاری قطعات بسیار بزرگ مانند اجزای هواپیما یا قالبهای غولپیکر است. در این ساختار، قطعهکار روی یک میز ثابت قرار میگیرد و یک ساختار پلمانند (Gantry) که شامل ستونها، تیر عرضی و کلگی اسپیندل است، روی ریلهایی در طرفین میز حرکت میکند. این ساختار به دستگاه اجازه میدهد کل سطح یک قطعه بسیار بزرگ را پوشش دهد و در عین حال صلبیت خود را نیز حفظ کند.

انواع عملیات اصلی فرزکاری

فرزکاری کاربردهای گستردهای دارد. در ادامه، رایجترین انواع عملیات فرزکاری بر اساس هدف نهایی معرفی میشوند.

۱- فرزکاری صفحهای

فرزکاری صفحهای معمولاً روی ماشینهای فرز افقی انجام میشود. در این عملیات، از فرز استوانهای استفاده میشود که محور آن موازی با سطح قطعهکار قرار دارد و برش اصلی توسط لبههای برشی محیطی انجام میگیرد.

یکی از مزایای این روش، نرخ برداشت ماده بالا و سرعت کار مناسب در قطعات بزرگ است. فرزکاری صفحهای اغلب برای کاهش زبری سطح و آمادهسازی اولیه آن به کار میرود.

۲- پیشانیتراشی

در پیشانیتراشی، محور فرز عمود بر سطح قطعهکار است و برش اصلی توسط لبههای انتهایی فرز و تا حدی نیز توسط لبههای محیطی آن انجام میشود.

این روش برای تولید سطوح وسیع و مسطح، کفتراشی حفرهها و نیز عملیات پایانی مناسب است. نرخ برداشت ماده در پیشانیتراشی معمولاً بالاست و به دلیل توزیع بهتر نیرو، ارتعاش کمتری نسبت به روشهای دیگر ایجاد میکند.

۳- فرزکاری جانبی

فرزکاری جانبی روشی است که در آن یک یا دو کناره عمودی قطعهکار با دقت بالا ماشینکاری میشود. در این عملیات، از فرزهای کنارهدار استفاده میشود که دارای لبههای برشی در محیط و همچنین در یک یا هر دو طرف خود هستند. این ساختار امکان ایجاد شیارها و کنارههای عمودی دقیق را فراهم میکند.

این روش معمولاً روی ماشینهای فرز افقی انجام میشود، هرچند با ابزار مناسب میتوان آن را روی ماشینهای عمودی نیز اجرا کرد.

۴- فرزکاری دو طرفه

در فرزکاری دوطرفه، دو کناره موازی یک قطعه به طور همزمان ماشینکاری میشوند. این کار با استفاده از دو فرز کنارهدار که با فاصلهای مشخص روی یک محور نصب شدهاند، انجام میشود.

ماشینکاری همزمان دو سطح، علاوهبر کاهش زمان و هزینه، به افزایش دقت ابعادی میان دو سطح کمک میکند؛ چراکه دیگر نیازی به تنظیم مجدد ابزار نسبت به قطعه کار -برای ماشینکاری سطح دوم- نیست و خطاهای ناشی از آن حذف میشود.

۵- شیار زنی و حفرهزنی

شیارزنی فرآیند ایجاد کانال یا شیاری باریک و عمیق در قطعهکار است. در این عملیات، فرز انگشتی بهصورت عمودی وارد قطعه شده و سپس در مسیر مشخص حرکت میکند. شیارها میتوانند مستقیم، منحنی یا دارای هندسههای پیچیده باشند.

حفرهزنی نیز به حذف مواد از یک ناحیه محصور در سطح قطعه اشاره دارد که در نتیجه آن، حفرهای کمعمق یا عمیق با کف مسطح یا شیبدار ایجاد میشود. برخلاف شیارزنی که مسیر آن خطی است، در حفرهزنی ابزار باید کل ناحیه مشخص را تخلیه کند.

۶- برشکاری

برشکاری برای جداسازی قطعات یا ایجاد شیارهای بسیار باریک استفاده میشود.

از مزایای برشکاری با فرز نسبت به ارهبرش، صافی بیشتر سطح و دقت بالاتر است. علاوه بر این، در برش قطعات سخت یا آلیاژهای خاص، فرزهای کاربیدی عملکرد خوبی دارند.

۷- فرزکاری فرم

فرزکاری فرم برای ایجاد اشکال و پروفیلهای منظم روی قطعهکار به کار میرود. در این روش، از فرزهای فرمدار استفاده میشود که پروفیل لبه برشی آنها دقیقاً مطابق با شکل نهایی طراحی شده است. بهاینترتیب، با یک یا چند پاس فرزکاری میتوان فرم مورد نظر را روی قطعه ایجاد کرد.

فرزهای فرمدار برای تولید انبوه اشکال استاندارد بسیار مناسباند، زیرا نیاز به برنامهریزی پیچیده مسیر ندارند و سرعت بالایی دارند.

۸- فرزکاری پروفیل و کانتور

در بسیاری از عملیات فرزکاری، حرکت ابزار در یک یا دو محور کافی است. اما در ساخت قطعاتی که شکل پیچیدهتری دارند، لازم است ابزار بهطور همزمان در چند جهت حرکت کند.

در گذشته برای کنترل چنین حرکتهایی از ابزارهای کمکی مانند شابلون استفاده میشد یا در برخی موارد اجرای آن به کلی ممکن نبود. امروزه، با بهکارگیری ماشینهای CNC، کنترل همزمان چند محور بهسادگی انجام میشود؛ البته به شرط آنکه تعداد محورهای متحرک دستگاه با نیاز شکل مورد نظر هماهنگ باشد.

در ماشینکاری این سطوح، استفاده از هر دو واژه پروفیلتراشی و کانتورتراشی متداول است. اما در اصطلاحات صنعتی، تفکیک معمولاً به این شکل است که:

اگر برای ایجاد شکل مورد نظر، حرکت همزمان ابزار در دو محور کافی باشد، به آن پروفیلتراشی (Profiling) میگویند.

اما اگر لازم باشد که ابزار در سه محور یا بیشتر بهطور همزمان حرکت کند، آن را کانتورتراشی (Contouring) مینامند.

۹- سوراخکاری، برقوزنی و بورینگ

این سه عملیات اگرچه معمولاً با دستگاه مته انجام میشوند، اما ماشینهای فرز و به ویژه ماشینهای فرز عمودی نیز میتوانند آنها را انجام دهند.

سوراخکاری (Drilling) ایجاد سوراخ با مته است. در فرز عمودی، مته در اسپیندل بسته میشود و قطعه روی میز ثابت نگه داشته میشود، سپس اسپیندل به سمت پایین حرکت کرده و سوراخ را ایجاد میکند.

برقوزنی (Reaming) برای افزایش دقت ابعادی و بهبود کیفیت سطح سوراخ از پیش ایجادشده به کار میرود.

بورینگ (Boring) برای بزرگ کردن یک سوراخ موجود به قطر دقیق و سفارشی استفاده میشود. برخلاف مته که قطر ثابت دارد، در بورینگ میتوان هر قطر دلخواهی ایجاد کرد. ابزار بورینگ یک رنده تکلبه است که روی یک کلگی نصب شده و شعاع برش آن قابل تنظیم است. این روش برای ایجاد سوراخهای بزرگ، سوراخهای با قطر غیراستاندارد یا سوراخهایی که نیاز به دقت بسیار بالا دارند، بسیار مناسب است.

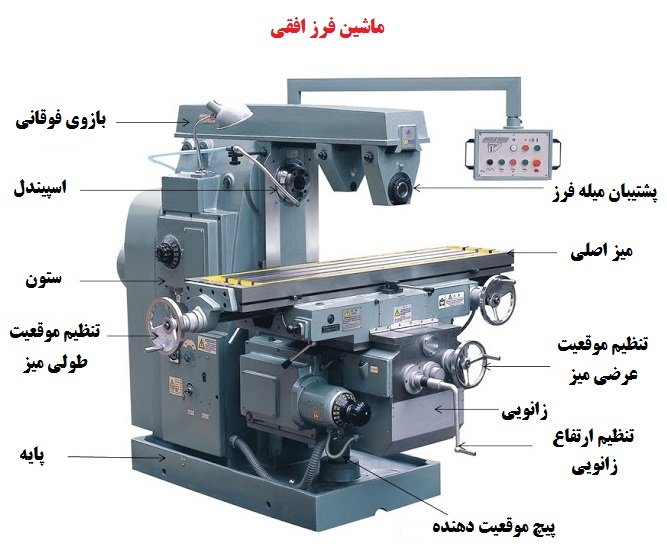

اجزای اصلی یک ماشین فرز

انواع مختلفی از ماشین فرز وجود دارد. هر یک از این ماشینها ممکن است اجزای متفاوتی داشته باشند. در ادامه، مهمترین اجزای کلیدی ماشینهای فرز را معرفی میکنیم. بسیاری از این اجزا، در هر دو ماشین فرز عمودی و افقی وجود دارند.

در تصویر زیر، نمونهای از اجزای اصلی یک ماشین فرز افقی را مشاهده میکنید:

مشابه همین اجزا در ماشین فرز عمودی نیز وجود دارد:

در ادامه، نگاه دقیقتری به اجزای کلیدی دستگاه فرز خواهیم داشت.

۱- پایه

پایه (Base) ماشین فرز، پایینترین و سنگینترین بخش دستگاه است که مستقیماً بر روی کف کارگاه قرار میگیرد.

به طور کلی و همانطور که در مورد بستر دستگاه تراش گفتیم، چنین قطعاتی را به دلیل نیاز به استحکام بالا و جذب ارتعاشات، با ضخامت زیاد و معمولا از چدن خاکستری میسازند؛ مگر دستگاه برای کارهای بسیار سبک یا در حد دستگاههای طراحی شده باشد.

تکرار این نکته هم مفید است که پایه، مرجع اصلی هندسی ماشین است؛ پس خطا در آن (مانند خمیدگی یا تاب برداشتن) میتواند دقت کلی دستگاه را کاهش دهد.

۲- ستون

ستون (Column) بدنه عمودی و اصلی دستگاه است که از روی پایه بلند میشود. ستون نیز همانند پایه از چدن ریختهگری ساخته میشود و معمولاً توخالی است تا موتور، جعبه دنده و سایر مکانیزمهای انتقال قدرت را در خود جای دهد.

در جلوی ستون، راهنماهای عمودی (Ways) وجود دارند و امکان حرکت مجموعه زانویی در جهت عمودی (محور Z) را فراهم میکنند.

بدیهی است خطا در ستونها، مثلا زاویه داشتن با محور عمودی، باعث میشود ابزار و قطعه در زاویه مورد نظر قرار نگیرند و خطا ایجاد شود.

۳- زانویی

زانویی (Knee) یک قطعه ریختهگری بزرگ است که روی راهنماهای عمودی ستون قرار میگیرد و میتواند در جهت عمودی (محور Z) حرکت کند. این حرکت برای تنظیم ارتفاع میز و در نتیجه فاصله ابزار تا سطح قطعهکار استفاده میشود.

زانویی معمولاً با یک پیچ عمودی (Elevating Screw) که توسط فرمان دستی یا موتور الکتریکی چرخانده میشود، بالا و پایین میرود. وزن زیاد زانویی به پایداری دستگاه در برابر نیروهای عمودی برش کمک میکند.

توجه به این نکته ضروری است که در برخی ماشینهای فرز صنعتی بزرگ، به جای زانویی، میز به صورت ثابت روی پایه نصب شده و اسپیندل قابلیت حرکت عمودی دارد.

۴- زینی

زینی (Saddle) روی راهنماهای افقی بالای زانویی نصب شده و میتواند در جهت عمود بر محور اسپیندل (محور Y یا جهت عرضی) حرکت کند. به عبارت دیگر، زینی به سمت ستون یا دور از آن حرکت میکند.

معمولاً یک فرمان عرضی برای کنترل دستی این حرکت وجود دارد که دارای صفحه درجهبندیشده است تا کاربر بتواند حرکت را با دقت اندازهگیری کند.

۵- میز

میز (Table) روی زینی نصب شده و میتواند در جهت موازی با محور اسپیندل (محور X یا جهت طولی) حرکت کند. این حرکت برای پیشروی ابزار در طول قطعهکار استفاده میشود.

معمولاً یک فرمان طولی برای کنترل دستی این حرکت وجود دارد که دارای صفحه درجهبندیشده است.

سطح رویی میز دارای شیارهای T شکل (T-Slots) است که برای بستن گیرهها، منگنه، روبند و سایر تجهیزات نگهدارنده قطعهکار استفاده میشوند. این شیارها امکان موقعیتدهی و محکم کردن قطعهکار در هر نقطه از سطح میز را فراهم میکنند.

۶- جعبه دنده اصلی و اهرمهای تنظیم سرعت

جعبه دنده اصلی مجموعهای از چرخدندهها با نسبتهای مختلف است که قدرت موتور را با سرعتهای متفاوت به اسپیندل منتقل میکند. این جعبه دنده امکان انتخاب طیف وسیعی از سرعتهای دورانی (RPM) را فراهم میآورد تا کاربر بتواند بسته به جنس قطعه کار، نوع ابزار و عملیات موردنظر، سرعت مناسب را انتخاب کند.

اهرمهای تنظیم سرعت معمولاً بر روی ستون نصب شدهاند و به کاربر اجازه میدهند بدون نیاز به ابزار اضافی، سرعت اسپیندل را تغییر دهد.

۷- کلگی

کلگی یا سرک (Head) بخشی از ساختار دستگاه است که مجموعه اسپیندل، جعبه دنده، موتور و مکانیزمهای انتقال قدرت را در خود جای میدهد.

۸- اسپیندل

اسپیندل (Spindle) شفتی است که در داخل مجموعه اسپیندل و در بلبرینگهای با دقت بالا قرار گرفته و با سرعتهای مختلف میچرخد. این شفت از یک سو به جعبه دنده اصلی متصل است و قدرت را از آنجا دریافت میکند؛ از سوی دیگر به ابزار یا ابزارگیر متصل میشود و آن را به دوران درمیآورد.

همانند دستگاه تراش، در دستگاه فرز نیز اتصال انتهایی اسپیندل به شکلهای استاندارد مختلفی وجود دارد، از جمله مخروط ISO، BT، CAT و R8. هر یک از این اتصالات مزایا و کاربردهای خاص خود را دارند، اما هدف همگی تامین اتصالی محکم و دقیق بین اسپیندل و ابزارگیر است.

۹- بازوی فوقانی یا رام

بازوی فوقانی یا رام، یک قطعه افقی است که فقط در ماشینهای فرز افقی وجود دارد. این بازو از بالای ستون به سمت بیرون امتداد مییابد و به عنوان تکیهگاه و نگهدارنده آربور (میلهای که ابزار فرزکاری را در ماشینهای افقی نگه میدارد) عمل میکند.

بازوی فوقانی از خمش آربور در حین برش جلوگیری میکند، صلبیت سیستم را افزایش میدهد و امکان استفاده از چند ابزار به طور همزمان را فراهم میکند. همچنین بازوی فوقانی معمولاً دارای یک یا چند یاتاقان است که میتواند در طول بازو حرکت کند تا نزدیکترین نقطه به ابزار را پشتیبانی کند.

مشاهده ادامه محتویات این درسنامه فقط برای اعضای پریمیوم امکانپذیر است.

با این وجود، تا پایان سال میتوانید فقط با عضویت در سایت، به تمام مطالب پریمیوم دسترسی داشته باشید.

شما درس 3 از مجموعه فرایندها و تجهیزات ساخت قطعات فلزی را مطالعه کردهاید. درسهای این مجموعه به ترتیب عبارتند از:

متشكر از مطالب مفيد

ممنون از مطالب کامل و جامعی که از مبحث فرزکاری گذاشتین،بسیار کاربردی بود… خدا قوت.

از بازخورد انرژیبخش شما متشکریم

خدا قوت ممنون از تلاشی که تو ساده سازی مطالب دارید. امیدوارم این کسب و کار نوپا به جایگاهی که لایقش هست برسه. خواهشا با قدرت به تولید محتوا ادامه بدید.

آقا رضای عزیز از بازخورد شما بسیار سپاسگزاریم و انشالله تلاشمان را پرقدرت ادامه خواهیم داد.

مطالب عالی بود

آقا دمتون گرم.با ذكر منبع از مطالب سايتتون براي انجام يك پروژه تحقيقاتي استفاده كردم و به شخصه برام اين مقاله بسيار مفيد واقع شد،خداقوت.

مطالب بسیار عالی خلاصه و مرتب بود – تشکر

مطالب بسیار عالی خلاصه و مرتب بود – فقط یکی دو مورد کمی نامفهوم بود که اگر توضیحات با تصویر همراه بود بسیار بهتر می شد مانند میله فرزگیر یکطرفه و دوطرفه – تشکر

سلام خسته نباشید

ایا برای مخروط تراشی یعنی تغییر کلگی فرمول خاصی وجود داره؟

مفید و عالی تشکر و سپاس از گردآوری مطالب

پاینده و سلامت باشید