ماشین مته و فرایند سوراخکاری

سوراخکاری یکی از پرکاربردترین عملیات در چرخه ساخت قطعات صنعتی است. اگر بخواهیم سوراخها را با ماشینکاری ایجاد کنیم، ابزارهای زیادی برای آن وجود دارد. مثلاً در درسهای قبلی با ماشین فرز و ماشین تراش آشنا شدید و اتفاقاً هر دوی آنها قابلیت سوراخکاری هم داشتند. اما به جز این تجهیزات عمومی، یک ماشین اختصاصی برای سوراخکاری وجود دارد که به آن ماشین مته (Drilling Machine) میگویند.

اما آیا با وجود دستگاههای پیشرفتهتر و چند کاره مثل تراش و فرز، آیا منطقی است دستگاهی بخریم که فقط برای سوراخکاری قابل استفاده باشد؟

پاسخ این سوال، به نوع و حجم کار بستگی دارد.

اگر سوراخهای کمی در کارگاه نیاز باشد و فشار زمانی خاصی هم وجود نداشته باشد، میتوان از همان فرز یا تراش استفاده کرد. در زمانهایی که این دستگاهها بیکار هستند، سوراخکاری را انجام میدهیم و نیازی به خرید تجهیزات جدید نیست.

اما اگر حجم سوراخکاری نسبتاً زیاد باشد، اشغال کردن ماشین فرز یا تراش برای این کار چندان منطقی به نظر نمیرسد. این دستگاهها چون برای طیف وسیعی از عملیات طراحی شدهاند، معمولاً کاربرد زیادی دارند و قیمتشان هم بالاتر است.

بنابراین معلق نگه داشتن یک دستگاه گرانقیمت و چندکاره فقط برای زدن چند سوراخ، از نظر اقتصادی توجیهپذیر نیست.

در ادامه، جزئیات بیشتری درباره ماشینهای مته ارائه خواهیم کرد. البته از آنجا که بسیاری از مفاهیم پایه مثل نحوه گیرهبندی قطعهکار یا نقش براده در ماشینکاری را در درسهای قبلی بررسی کردهایم، در این بخش از تکرار آنها پرهیز میکنیم.

- درک عملکرد کلی ماشین مته

- انواع ماشین مته

- انواع عملیات قابل انجام با ماشین مته

- 1- سوراخکاری

- 2- سوراخکاری هستهای

- 3- سوراخکاری پلهای

- 4- خزینهکاری استوانهای

- 5- خزینهکاری مخروطی

- 6- برقوکاری

- 7- سنترکاری

- 8- سوراخکاری تفنگی

- اجزای اصلی ماشین مته

- 1- پایه

- 2- ستون

- 3- میز کار

- 4- سر دستگاه

- 5- اسپیندل

- 6- جعبه دنده و اهرمهای تنظیم سرعت

- 7- بازوی شعاعی

- 8- سیستم خنککاری

- محاسبه و انتخاب پارامترها در متهکاری

- سرعت برشی و محاسبه دور اسپیندل

- نرخ پیشروی و سرعت پیشروی

- محاسبات رزوهزنی با قلاویز

- محاسبه توان مورد نیاز

- ملاحظات بحرانی و چالشهای عملیاتی در متهکاری

- 1- مدیریت تخلیه براده

- 2- چالش بزرگتر شدن قطر از اندازه اسمی

- 3- شکستن مته

- 4- انحراف مسیر سوراخ

- 5- مدیریت حرارت در متهکاری

درک عملکرد کلی ماشین مته

در ماشین مته، قطعهکار ثابت میماند و ابزار میچرخد. مته با دوران خود وارد قطعه میشود و سوراخ را ایجاد میکند.

این رفتار شبیه ماشین فرز است؛ یعنی ابزار حرکت میکند و قطعه ثابت است. در ماشین تراش برعکس این اتفاق میافتد. اما تفاوت مته با فرز در چیست؟

در فرزکاری، ابزار باید علاوه بر حرکت عمقی به چپ و راست، جلو و عقب نیز حرکت کند. اما مته تنها در راستای محور خود وارد قطعه میشود و حرکت جانبی دیگری ندارد.

از آنجا که نیروهای پیچیدهای در جهات مختلف وارد نمیشود، نیازی به طراحیهای پیچیده برای تحمل این بارها نیست. همین موضوع باعث میشود ساختار ماشین مته خیلی سادهتر از ماشین فرز باشد.

انواع ماشین مته

ماشینهای مته را میتوانیم بر اساس معیارهای مختلفی دستهبندی کنیم. اندازه و ظرفیت، کاربرد خاص و جهت اسپیندل از مهمترین این معیارها هستند.

الف) طبقهبندی بر اساس اندازه و ظرفیت

خیلی اوقات انواع ماشین مته را بر اساس اندازه و ظرفیت دستهبندی میکنند. بر این اساس، برخی از رایجترین انواع عبارتند از:

۱- ماشین مته قابل حمل (پرتابل)

این ماشین ابزاری سبک و کوچک است که معمولاً با دست کنترل میشود. برای تعمیرات میدانی، نصب تجهیزات و کارهای خانگی کاربرد دارد.

توان و دقت این ابزار محدود است؛ بهخصوص در مقایسه با مدلهای ثابت. اما سبک و ارزان است و راحت جابهجا میشود. همین ویژگیها آن را به گزینهای کاربردی در موقعیتهایی تبدیل کرده که نیاز به دقت بالا وجود ندارد.

۲- ماشین مته رومیزی (حساس)

این دستگاه روی میز نصب میشود و برای سوراخکاری قطعات کوچک طراحی شده است. اما چرا به آن «حساس» میگویند؟

چون اپراتور نیروی پیشروی را بهصورت دستی اعمال میکند؛ این یعنی میتواند نیروی برش را حس کند و واکنش مناسب نشان دهد.

قدرت و ظرفیت ابعادی این دستگاه محدود است، اما برای کارهای ظریف دقت خوبی دارد. همچنین هزینه کم و سادگی استفاده از مهمترین مزایای آن هستند.

۳- ماشین مته ستونی (ایستاده)

این دستگاه روی کف نصب میشود و برای سوراخکاری قطعات متوسط و بزرگ با دقت بالاتر استفاده میشود. دارای ستون قوی، میز قابل تنظیم و موتور قدرتمندتر است.

پیشروی اسپیندل میتواند دستی یا خودکار مکانیکی باشد. قطر سوراخکاری معمولاً بین ۱۵ تا ۵۰ میلیمتر است. در کارگاههای متوسط و بزرگ، تولید قطعات صنعتی و کارهای سنگین کاربرد دارد.

محدودیت این ماشین، عدم انعطافپذیری در سوراخکاری قطعات خارج از مرکز است؛ اما قدرت بالا، دقت خوب و توانایی سوراخکاری قطعات بزرگ از مزایای آن به شمار میروند.

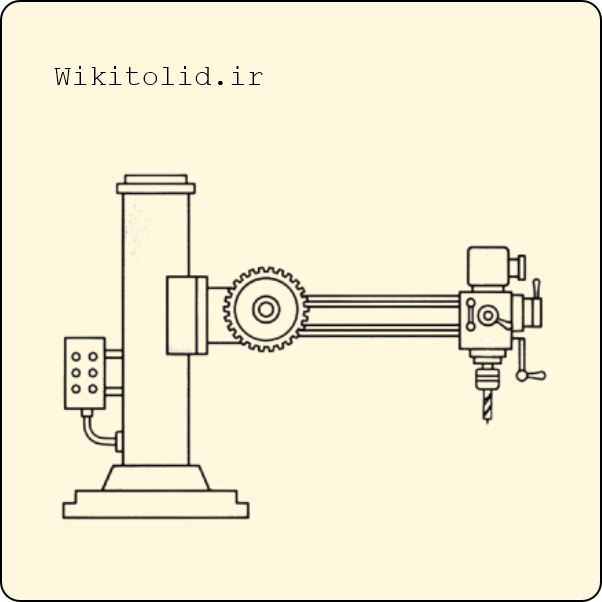

۴- ماشین مته شعاعی (رادیال)

در این دستگاه، کلهگی روی یک بازوی شعاعی قرار دارد و میتواند بهصورت افقی و چرخشی حرکت کند؛ ویژگی مهمی که امکان سوراخکاری در نقاط مختلف را بدون جابهجایی قطعهکار فراهم میکند.

این ماشین برای قطعات بزرگ و سنگین (مانند صنایع قالبسازی و خودروسازی) مناسب است و معمولاً توانایی ایجاد سوراخهایی با قطر ۲۵ تا ۱۰۰ میلیمتر را دارد.

هرچند این دستگاه گران است و فضای زیادی اشغال میکند، اما انعطافپذیری بالا در موقعیتدهی ابزار، آن را به گزینهای پرکاربرد برای قطعات حجیم تبدیل کرده است.

ب) طبقهبندی بر اساس کاربرد و ساختار ویژه

این دسته شامل ماشینهایی است که برای کاربردهای خاص صنعتی طراحی شدهاند. رایجترین آنها عبارتاند از:

۱- ماشین مته چندمحور

ماشین مته چندمحور (Multi Spindle) دارای چند محور است که همزمان کار میکنند و امکان سوراخکاری همزمان چند نقطه روی یک قطعه را فراهم میکنند.

این ماشین معمولاً در خطوط تولید انبوه استفاده میشود و سرعت تولید را بهشدت افزایش میدهد؛ اما انعطافپذیری کمی دارد چون تغییر الگوی سوراخها زمانبر است.

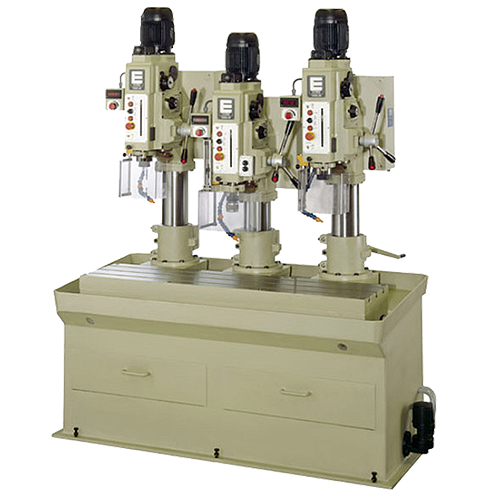

۲- ماشین مته گروهی

ماشین مته گروهی (Gang Drilling Machine) شامل چند ستون مجزا با اسپیندلهای مستقل است که روی یک میز مشترک نصب شدهاند. این ماشین برای انجام عملیات متوالی (مانند سوراخکاری، قلاویزکاری و برقوکاری) طراحی شده است. در این روش، قطعهکار بهترتیب زیر هر ستون میرود و عملیات مربوطه انجام میشود؛ این رویکرد زمان تولید را کاهش و بهرهوری را افزایش میدهد.

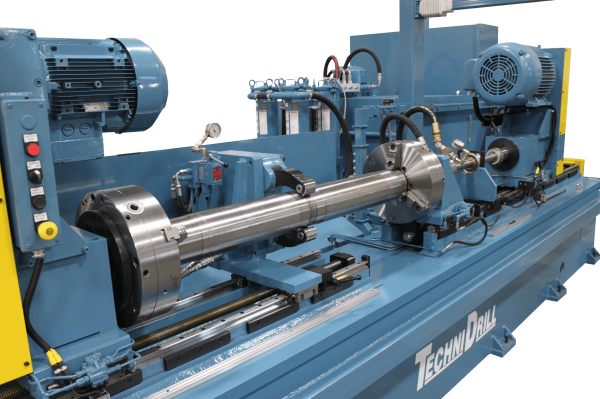

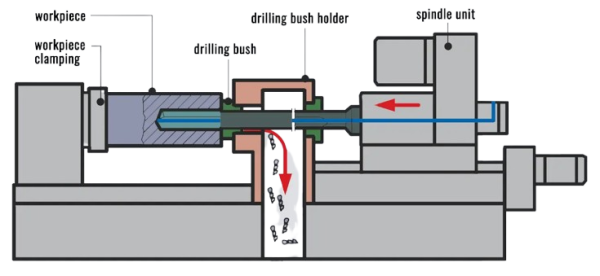

۳- ماشین سوراخکاری عمیق

این دستگاه تخصصی برای ایجاد سوراخهایی با نسبت عمق به قطر زیاد (معمولاً بیشتر از ۱۰) طراحی شده است. استفاده از متههای ویژه و سیستم خنککاری پرفشار برای تخلیه براده از ویژگیهای آن است.

این دستگاه در صنایع حساس (مانند هوافضا، نفت و گاز و تولید لولههای دقیق) کاربرد دارد؛ هرچند هزینه آن بالاست، اما تنها راهکار برای ایجاد سوراخهای عمیق و دقیق است.

۴- ماشین مته CNC

این دستگاه تحت کنترل کامپیوتری (Computer Numerical Control) کار میکند و عملیات سوراخکاری را با دقتی در حد میکرومتر و طبق برنامهای مشخص انجام میدهد. دقت بالا، تکرارپذیری عالی و قابلیت اجرای الگوهای پیچیده، این ماشین را برای صنایع پیشرفته ضروری کرده است. البته هزینه خرید و نگهداری این دستگاهها بسیار بالاست؛ بنابراین برای کارهای عمومی که ماشینهای مکانیکی پاسخگو هستند، استفاده از آنها توجیه اقتصادی ندارد.

پ) طبقهبندی بر اساس جهت محور اسپیندل

ماشینهای مته بر اساس جهت محور اسپیندل به دو دسته تقسیم میشوند:

۱- ماشین مته عمودی که در آن محور اسپیندل عمود بر میز کار است. این چیدمان برای اکثر عملیات سوراخکاری (از جمله سوراخهای ساده، قلاویزکاری و سوراخکاری دقیق) مناسب است و متداولترین نوع ماشین مته در کارگاههاست.

۲- ماشین مته افقی که در آن محور اسپیندل موازی با میز کار قرار دارد. این چیدمان برای سوراخکاری جانبی قطعات بلند (مانند میلهها و شفتها)، سوراخکاری در دیوارههای عمودی قطعات بزرگ یا مواقعی که نیاز به دسترسی افقی به سطح کار وجود دارد، استفاده میشود. همچنین در برخی کارهای تولیدی که قطعهکار بهراحتی قابل چرخش نیست، این نوع ماشین کاربرد دارد.

مشاهده ادامه محتویات این درسنامه فقط برای اعضای پریمیوم امکانپذیر است.

با این وجود، تا پایان سال میتوانید فقط با عضویت در سایت، به تمام مطالب پریمیوم دسترسی داشته باشید.

شما درس 4 از مجموعه فرایندها و تجهیزات ساخت قطعات فلزی را مطالعه کردهاید. درسهای این مجموعه به ترتیب عبارتند از:

چرا از مته هایی با قطر ۱ یا ۰/۵ میلی متر برای دستگاه مته رومیزی یا ستونی ایتفاده کرد

با سلام مطالب بسیار مفید بود متشکرم

عالی بود. ممنون

Danke ?