دستگاه تراش و فرایند تراشکاری

ماشین تراش (یا اصطلاحاً دستگاه تراش) یکی از تجهیزات ماشینکاری است. این ماشین، قطعه کار را میچرخاند؛ همزمان یک ابزار در تماس با قطعه قرار میگیرد و لایههایی از آن را جدا میکند تا قطعه به شکل نهایی برسد.

از آنجا که در دستگاه تراش، ماشینکاری حین چرخش قطعهکار انجام میشود، بیشتر برای ساخت قطعاتی با مقطع دایرهای یا مخروطی (مثل سیلندرها، شفتها، پیچها و بادامکها) مناسب است.

در این راهنما ضمن معرفی دقیقتر ماشین تراش، با انواع و اجزای سازنده دستگاههای تراش، انواع عملیات قابل انجام با این تجهیزات، چگونگی محاسبه پارامترهای ماشینکاری و بعضی چالشهای مهم (مثل چگونگی گیرهبندی قطعات، ایجاد تنش پسماند فشاری یا کاهش احتمال خمش قطعات حین تراشکاری) آشنا میشوید.

- درک عملکرد کلی ماشین تراش

- انواع ماشین تراش

- انواع عملیات قابل انجام توسط ماشین تراش

- اجزای اصلی یک دستگاه تراش

- روشهای نگهداری قطعه کار در تراشکاری

- ابزارهای برش متداول در تراشکاری

- ۱- رنده روتراشی

- ۲- رنده پیشانیتراش

- ۳- برقو یا رنده داخلتراش

- ۴- رنده رزوهزن

- ۵- رنده آجزن یا قطعکننده

- ۶- رنده شکلدهی

- محاسبات و انتخاب پارامترها در ماشینکاری

- استراتژیهای پیشرفته برای بهینهسازی تراشکاری

- 1- تراشکاری با سرعت بالا

درک عملکرد کلی ماشین تراش

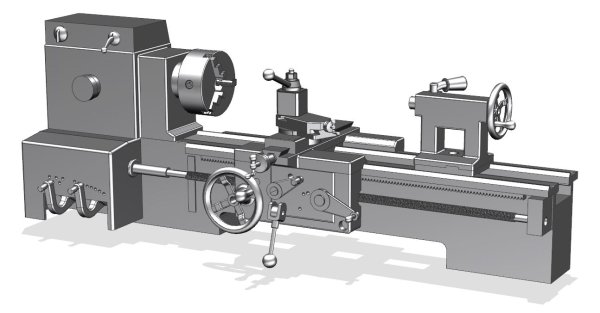

در یک ماشین تراش صدها و هزاران قطعه مختلف وجود دارد و شاید ظاهرش پیچیده به نظر برسد. اما همه کاری که یک دستگاه تراش انجام میدهد، زمینهسازی برای دو نوع حرکت اصلی است.

حرکت اول، حرکت برشی (Cutting Motion) یا همان دوران قطعه کار به دور محور خودش است.

حرکت دوم، حرکت پیشروی (Feed Motion) یا حرکات مربوط به ابزار است. ابزار معمولاً یا به موازات محور قطعهکار حرکت میکند یا به صورت عمودی به آن نزدیک میشود.

با ترکیب این دو حرکت، عملیات مختلف تراشکاری قابل انجام است.

برای این که درک کاملتری از این حرکات داشته باشید، توصیه میکنیم ویدیوی زیر را ببینید.

در این ویدیو، حرکات اصلی برای فرایند روتراشی را میبینید؛ حرکت برشی همان چرخیدن قطعه کار به دور خودش و حرکات پیشروی کلیه حرکاتی است که ابزار برای روتراشی انجام میدهد.

انواع ماشین تراش

معیارهای مختلفی برای طبقهبندی ماشینهای تراش وجود دارد. ما در این بخش سه معیاری را بررسی میکنیم که در صنعت و بازار بیشترین کاربرد را دارند.

الف) طبقهبندی بر اساس نوع کنترل و اتوماسیون

هر چه سطح اتوماسیون بالاتر باشد، سرعت و تکرارپذیری بیشتر است؛ اما در مقابل باید برای خرید و راهاندازی هزینه بیشتری بپردازید و با سیستم پیچیدهتری سروکار داشته باشید. از سوی دیگر، ماشینهای با اتوماسیون پایینتر انعطافپذیرتر هستند و برای تولید قطعات متنوع بهتر کار میکنند.

بر اساس میزان اتوماسیون و دخالت انسان، ماشینهای تراش را میتوانیم به چهار گروه تقسیم کنیم.

۱- ماشین تراش دستی

در این ماشینها، اپراتور مستقیماً کنترل همه حرکات ابزار و قطعه را بر عهده دارد.

ماشین تراش یونیورسال یا موتوردار که در بسیاری از کارگاههای تولیدی، تعمیرگاهها و مراکز آموزشی استفاده میشود، از همین نوع است. ماشینهای یونیورسال معمولاً دارای جعبه دندهای هستند که امکان تغییر سرعت دوران اسپیندل و پیشروی را فراهم میکند. همچنین با یک دستگاه میتوان عملیات متنوعی از جمله تراش بیرونی و داخلی، رزوهزنی، سوراخکاری، آجزنی و مخروطتراشی را انجام داد.

نسخه کوچکتر ماشینهای تراش که روی میز کار یا نیمکت نصب میشوند و در صنایعی مثل ساعتسازی و جواهرسازی استفاده میشوند نیز نوعی ماشین تراش دستی هستند.

دستی بودن همه کنترلها باعث میشود این ماشینها بیشتر برای تولید تکقطعه و نمونهسازی اولیه کاربرد داشته باشند.

اصلیترین محدودیتها شامل سرعت تولید پایین، وابستگی به مهارت و تجربه اپراتور، عدم ثبات کیفیت بین قطعات مختلف و محدودیت در دستیابی به تلرانسهای بسیار بسته است.

اما مزایای قابل توجهی نیز دارند. هزینه تولید این تجهیزات کمتر است و سرمایهگذاری اولیه پایینتری میطلبد. همچنین قاعده کلی این است که هر چه سطح اتوماسیون پایینتر باشد، انعطافپذیری دستگاه بیشتر است؛ بنابراین این تجهیزات از انعطافپذیرترین انواع ماشینهای تراش به حساب میآیند.

۲- ماشین تراش نیمهخودکار

در این ماشینها، بخشی از عملیات به صورت خودکار انجام میشود و بخشی نیاز به کنترل دستی دارد. دو نوع از این دسته عبارتاند از:

۱- ماشین تراش کپی: این ماشین برای تولید قطعه جدید بر اساس یک قطعه الگو است. سنسور مکانیکی، هیدرولیکی یا الکترونیکی الگو را دنبال میکند و ابزار برش را در مسیر مشابه حرکت میدهد. این امکان در مواقعی که سطح قطعات پیچیده است یا مطابق منحنیهای غیرخطی شکل میگیرد، بسیار مفید است.

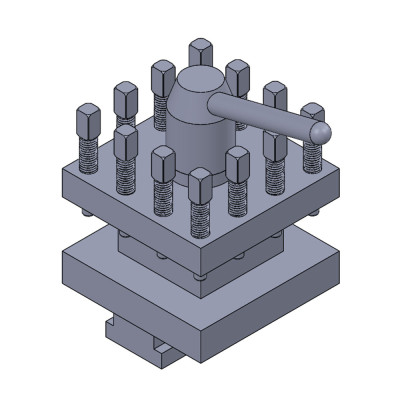

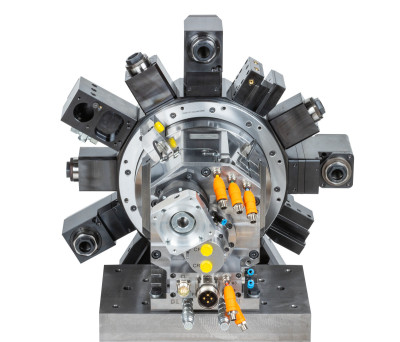

۲- ماشین تراش برجکی: این ماشینها مجهز به برجک ششگوش یا هشتگوش چندابزاری هستند. اپراتور میتواند چندین ابزار مختلف را از پیش نصب کرده و با چرخاندن ساده برجک، بدون اتلاف وقت برای تعویض ابزار، عملیات مختلف را پشت سر هم انجام دهد. این ویژگی در تولید قطعاتی که نیاز به عملیات متوالی مانند سوراخکاری، رزوهزنی، پخزنی و تراش در یک setup دارند، بسیار کارآمد است.

این ماشینها معمولاً برای تولید سریهای متوسط با پروفیل یکسانبه کار میروند. مزایای کلیدی شامل سرعت تولید بالاتر نسبت به ماشینهای دستی، تکرارپذیری خوب با انحراف معیار کمتر، کاهش خستگی اپراتور و امکان دستیابی به سطح کیفیت ثابتتر است.

در مقابل، انعطافپذیری کمتر نسبت به ماشینهای دستی، نیاز به تنظیم اولیه و زمان راهاندازی قابل توجه برای تغییر از یک قطعه به قطعه دیگر و سرمایهگذاری متوسطتر از معایب این نوع است. به همین دلیل، این ماشینها برای تولیدات بسیار کوچک یا بسیار بزرگ اقتصادی نیستند.

۳- ماشین تراش خودکار مکانیکی

در این ماشینها، فرایند پردازش قطعات بدون دخالت مستقیم اپراتور انجام میشود. نقش اپراتور محدود به نظارت، تغذیه مواد اولیه، تنظیمات اولیه و کنترل کیفی دورهای است.

در این دستگاهها، برخلاف ماشینهای CNC، کنترل ابزارها توسط کامپیوتر انجام نمیشود؛ بلکه از مکانیزمهای مکانیکی مثل کامها، دندهها، سیستمهای هیدرولیک و پنوماتیک برای خودکارسازی فرایند استفاده میشود.

سه نوع شناختهشده و متداول از این دسته عبارتاند از:

۱- ماشین تراش اتوماتیک کامدار: این ماشینها بر پایه کامهای مکانیکی کار میکنند. کام عبارت است از یک قطعه فلزی با شکل خاص که روی محور میچرخد و برجستگیهای آن حرکت ابزار را کنترل میکند. برای هر حرکت ابزار، یک کام جداگانه طراحی و ساخته میشود. این کامها روی یک محور مشترک نصب میشوند و با چرخش همزمان، توالی دقیق عملیات را اجرا میکنند. وقتی کامها یک بار تنظیم شدند، میتوانند سالها بدون نیاز به تعمیرات اساسی کار کنند. سرعت تولید چشمگیر است؛ چون همه حرکات از پیش تعیینشده و مکانیکی هستند و هیچ تأخیری برای پردازش دستورات وجود ندارد.

۲- ماشین تراش اتوماتیک میلهای: این ماشینها برای تولید انبوه قطعات کوچک تا متوسط از میلههای فلزی طراحی شدهاند. میله خام به داخل ماشین میرود و با سرعت میچرخد. چندین ابزار به طور همزمان روی آن عملیات انجام میدهند: یکی قطر بیرونی را میتراشد، دیگری سوراخ میکند، سومی رزوه میزند، چهارمی آج میزند. تمام این عملیات در چند ثانیه انجام میشود. سپس یک ابزار قطعکننده، قطعه ایجادشده را جدا میکند و میله به اندازه مشخصی به جلو میآید تا چرخه بعدی آغاز شود. کل این فرایند خودکار است و میتواند ساعتها بدون توقف ادامه یابد.

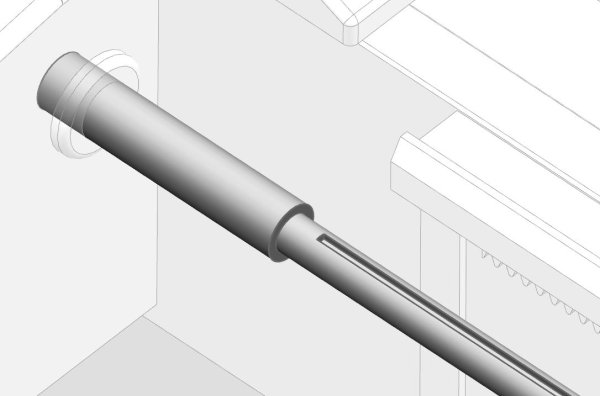

۳- ماشین تراش سوئیسی: این ماشین در واقع نوعی ماشین تراش میلهای است که برای حل مشکل خمیدگی و ارتعاش در قطعات با نسبت طول به قطر بالا طراحی شده است. در تراش میلهای معمولی، وقتی میله باریک و بلند است، فشار ابزار آن را خم میکند و دقت از بین میرود. راهحلی که صنعت ساعتسازی سوئیس در دهه ۱۸۷۰ ارائه داد این بود که یک بوش راهنما جلوی اسپیندل قرار بگیرد و میله از داخل آن عبور کند. ابزارهای برش دقیقاً کنار خروجی بوش کار میکنند؛ بنابراین فاصله بین نقطه تکیهگاه و نقطه برش تنها چند میلیمتر است. میله به تدریج از داخل بوش به جلو رانده میشود و چندین ابزار به طور همزمان روی آن کار میکنند. چون بوش همیشه میله را کنار نقطه برش محکم نگه میدارد، ارتعاش به حداقل میرسد و تراش قطعات با نسبت طول به قطر بالا با تلرانسهای چند میکرونی امکانپذیر میشود. امروزه این ماشینها برای تولید انبوه پینهای جراحی، اجزای الکترونیک دقیق و کانکتورهای هوافضا کاربرد زیادی دارند.

امروزه، با وجود پیشرفت چشمگیر فناوری CNC، این ماشینهای اتوماتیک مکانیکی هنوز در بسیاری از صنایع به طور گسترده استفاده میشوند. علت این است که CNC جایی به صرفه است که بخواهیم محصولات متنوع تولید کنیم، اما این تجهیزات بهینهترین حالت برای تولید یک قطعه در ظرفیت بالا هستند.

ماشینهای اتوماتیک مکانیکی میتوانند به عنوان بخشی از خط تولید یکپارچه عمل کنند و بدون نیاز به نظارت لحظهبهلحظه، ساعتها کار کنند. هزینه تولید هر قطعه در آنها بسیار پایین است.

قابلیت اطمینان آنها نیز بسیار بالاست؛ چون مکانیزمهای مکانیکی سادهتر از سیستمهای الکترونیکی هستند و کمتر دچار خرابی میشوند.

۴- ماشین تراش CNC

این ماشینها با استفاده از سیستم کنترل کامپیوتری و برنامهنویسی عددی (معمولاً با زبان G-code و M-code) کار میکنند. کلیه حرکات ابزار و قطعه توسط سروموتورها یا استپموتورهای دقیق کنترل میشوند که به دستورات کامپیوتر پاسخ میدهند.

این ماشینها برای طیف وسیعی از کاربردها مثل تولید قطعات با هندسه بسیار پیچیده (مانند پروفیلهای سهبعدی، منحنیهای پیچیده و اشکال غیرمتقارن)، تولیدات دقیق با تلرانسهای تنگ، سریهای کوچک و متوسط با تنوع بالا، و نمونهسازی سریع مناسب هستند.

دستگاههای CNC معمولاً با دقت بالا ساخته میشوند؛ بنابراین به دلیل وجود دستورالعمل یکسان در مورد حرکت ابزارها، امکان تولید یک قطعه با تکرارپذیری بالا مقدور است.

از سوی دیگر، چون ابزارها به صورت خودکار توسط رایانه کنترل میشوند، حرکت نقطه به نقطه در مسیرهای پیچیده مثل منحنیها امکانپذیر است؛ پس میتوان قطعاتی تولید کرد که کنترل دستی برای ساختنشان کافی نیست.

اما درکنار مزایا، این تجهیزات و به ویژه مدلهای منعطفتر و دقیقتر، قیمت خرید و هزینه نگهداری بالایی دارند. به همین دلیل، تهیه آنها برای بسیاری از کارگاههای کوچک و متوسط بهصرفه نیست. همچنین، کار با آنها متناسب با نوع دستگاه به آموزشهای متفاوتی نیاز دارد و افراد کمتری روی آنها مسلط هستند.

| دستی | نیمهخودکار | خودکار مکانیکی | CNC | |

| سرعت تولید | پایین | متوسط | بسیار بالا | بالا |

| انعطافپذیری | بسیار بالا | متوسط | صفر | بسیار بالا |

| دقت | وابسته به اپراتور | خوب | عالی | بسیار عالی |

| سرمایهگذاری | کم | متوسط | بالا | بسیار بالا |

| کاربرد اصلی | تکقطعه | سری متوسط | تولید انبوه | دقیق و پیچیده |

ب) طبقهبندی بر اساس جهت محور اسپیندل

جهت محور اسپیندل تأثیر مستقیمی بر نوع قطعات قابل تولید، نحوه نگهداری قطعهکار، توزیع نیروها و محدودیتهای ابعادی دارد. لذا برخلاف معیار کنترل و اتوماسیون که بیشتر بر سرعت و دقت تولید تمرکز دارد، این طبقهبندی بر هندسه و ویژگیهای فیزیکی قطعات متمرکز است.

بر این اساس به طور کلی دو نوع ماشین تراش قابل تصور است که آنها را بررسی خواهیم کرد.ک

۱- ماشین تراش افقی

در ماشین تراش افقی (Horizontal Lathe)، محور اسپیندل به صورت افقی و موازی با سطح زمین قرار دارد. این چیدمان کلاسیکترین و متداولترین ساختار در طراحی ماشینهای تراش است؛ اکثر ماشینهای تراش یونیورسال، ماشینهای تراش دستی سنتی و همچنین بسیاری از ماشینهای CNC مدرن از این معماری استفاده میکنند.

مزیت اصلی این چیدمان در سادگی طراحی، دسترسی آسان اپراتور به قطعهکار، و امکان نصب قطعات بلند است. اپراتور میتواند به راحتی قطعه را از جلو مشاهده کند، ابزارها را تنظیم کند و برادهها نیز به سادگی از روی بستر به سمت پایین سقوط میکنند. این ویژگی نه تنها ایمنی بیشتری فراهم میکند، بلکه در کارهای تکقطعهای و تعمیراتی که نیاز به نظارت مستمر دارند، بسیار اهمیت دارد.

اما چالش مهم ماشینهای افقی، تأثیر گرانش بر قطعات بلند و سنگین است. هنگامی که قطعهای طویل بین دو سنتر یا چاک و لونت نگهداری میشود، وزن خود قطعه میتواند باعث خمیدگی شود؛ به ویژه اگر از مواد با مدول الاستیسیته پایین ساخته شده باشد. این موضوع در تراش دقیق و در قطعاتی با تلرانسهای تنگ اهمیت زیادی دارد و نیازمند تکیهگاههای اضافی است.

۲- ماشین تراش عمودی

در ماشین تراش عمودی، محور اسپیندل به صورت عمودی و عمود بر سطح زمین قرار دارد و قطعهکار روی یک صفحه چرخان افقی (faceplate یا chuck) نصب میشود. این طراحی برای حل مشکلات مربوط به قطعات بزرگ، سنگین و کوتاه به وجود آمده است. در واقع، این ماشینها را میتوان تکاملیافتهای از ماشینهای تراش سنتی برای مقابله با محدودیتهای هندسی قطعات عریض دانست.

قطعاتی مانند چرخدندههای بزرگ صنعتی، فلنجهای نفت و گاز، دیسکهای ترمز خودروهای سنگین، روتورهای توربین، رینگهای یاتاقانهای غولپیکر و قطعات سازهای گرد در صنایع دریایی نمونههایی از کاربردهای معمول VTL هستند. این قطعات معمولاً قطری در حد یک تا چند متر دارند اما ارتفاع آنها به نسبت کم است.

مزیت اصلی ماشینهای عمودی در توزیع یکنواخت وزن قطعه است. وقتی قطعهای سنگین روی صفحه افقی قرار میگیرد، وزن آن مستقیماً به سمت پایین و به طور یکنواخت بر روی سطح تماس توزیع میشود. در نتیجه، برخلاف ماشینهای افقی که در آنها وزن قطعه موجب خمیدگی در راستای افقی میشود، در VTL خطر تغییر فرم ناشی از گرانش تقریباً از بین میرود. این ویژگی به ویژه در تراش قطعات چندتنی که در صنایع سنگین رایج است، اهمیت حیاتی دارد.

علاوه بر این، در ماشینهای عمودی امکان دسترسی همهجانبه به سطح قطعه وجود دارد. معمولاً یک یا دو برجک ابزار در اطراف صفحه چرخان قرار دارند که میتوانند به طور همزمان یا متوالی عملیاتهای مختلف مانند تراشکاری قطر خارجی، تراشکاری سطح، سوراخکاری مرکزی و حتی عملیات فرزکاری سبک را انجام دهند. این قابلیت چندکاره بودن، زمان تولید را در قطعات پیچیده کاهش میدهد.

از نظر ساختاری، ماشینهای VTL معمولاً دارای بستر بسیار قوی و سفت هستند که از چدن یا فولاد ریختهگری ساخته میشوند. صفحه چرخان از طریق یک موتور قدرتمند با گشتاور بالا به چرخش درمیآید. سیستم بیرینگهای این ماشینها نیز باید بار محوری بسیار بالایی را تحمل کنند، چراکه کل وزن قطعه به صورت عمودی به اسپیندل وارد میشود.

در کاربردهای مدرن، بیشتر ماشینهای VTL از نوع CNC و مجهز به سیستمهای اندازهگیری دیجیتال، کنترل دما، و قابلیت جبران خطای حرارتی هستند. این ویژگیها دقت ابعادی را حتی در قطعات بزرگ تا سطح میکرون تضمین میکنند؛ موضوعی که در صنایعی مانند تولید توربینهای گازی و نفت و گاز ضروری است.

با این حال، ماشینهای VTL معمولاً گرانتر، سنگینتر و فضابرتر از ماشینهای افقی هستند. همچنین نصب و راهاندازی اولیه آنها پیچیدهتر است و نیاز به کفسازی مناسب و فونداسیون محکم دارند. اما در صنایع سنگین که با قطعات حجیم سر و کار دارند، این سرمایهگذاری کاملاً توجیهپذیر است.

پ) طبقهبندی بر اساس ابعاد و ظرفیت

ابعاد ماشین تراش نه تنها محدوده قطعات قابل تولید را مشخص میکند، بلکه بر هزینههای خرید، نصب، نگهداری، مصرف انرژی و حتی فضای فیزیکی کارگاه تأثیر مستقیم دارد. برای طبقهبندی بر اساس ابعاد، دو معیار مهم وجود دارد: قطر بستر و فاصله بین سنترها. قطر بستر، حداکثر قطر قطعهای را که میتواند روی بستر بچرخد تعیین میکند؛ فاصله بین سنترها نیز طول مفید تراشکاری را مشخص میکند. همچنین توان موتور معیار مهمی برای تعیین ظرفیت دستگاه است. بر اساس این معیارها، دستگاههای تراش به دستههای زیر تقسیم میشوند.

۱- ماشین تراش سبک

ماشینهای تراش سبک (Light Duty) معمولاً قطری تا حدود ۲۵۰ میلیمتر روی بستر و فاصلهای بین ۵۰۰ تا ۷۵۰ میلیمتر بین سنترها دارند. قدرت موتور آنها عموماً بین ۰.۵ تا ۲ کیلووات است.

دو نوع اصلی این دسته عبارتاند از ماشین تراش نیمکتی که به دلیل ابعاد فشرده و وزن سبک روی میز کار یا سکوی مخصوص نصب میشود، و ماشین تراش دستگاهی که برای قطعات بسیار ریز، دقیق و ظریف مانند اجزای ساعتسازی، قطعات پزشکی و اپتیک طراحی شده است.

کاربرد اصلی این ماشینها در کارگاههای خانگی، آموزشگاههای فنی و حرفهای، تعمیرگاههای کوچک، آزمایشگاههای تحقیقاتی و کارگاههای ساخت ابزارهای اندازهگیری است. این ماشینها به ویژه برای هابیکاران، دانشجویان رشتههای مکانیک و تکنسینهای تعمیراتی که نیاز به تولید قطعات کوچک یا نمونهسازی اولیه دارند، مناسب است.

مزایای ماشینهای تراش سبک شامل قیمت پایین، سهولت نصب و جابجایی، مصرف انرژی کم و نیاز به فضای محدود است. همچنین آموزش کار با این ماشینها سادهتر است و خطرات ایمنی نسبت به ماشینهای بزرگتر کمتر است. با این وجود، محدودیتهایی نیز دارند: توان برش پایین به معنای عدم امکان کار با مواد خیلی سخت یا برداشت براده سنگین است؛ سفتی ساختاری محدود میتواند منجر به ارتعاش (chatter) در برشهای عمیق شود؛ و محدودیت در ابعاد قطعه، آنها را برای کارهای صنعتی سنگین نامناسب میکند.

۲- ماشین تراش متوسط

ماشینهای تراش متوسط (Medium-Duty) قطر روی بستر بین ۲۵۰ تا ۵۰۰ میلیمتر و فاصله بین سنترها معمولاً بین ۷۵۰ تا ۲۰۰۰ میلیمتر دارند. قدرت موتور این ماشینها بین ۲ تا ۱۵ کیلووات متغیر است. ماشین تراش یونیورسال استاندارد، نماینده اصلی این دسته است و به عنوان اسب کار کارگاههای صنعتی شناخته میشود.

این ماشینها برای طیف وسیعی از قطعات قابل استفاده هستند: از شفتهای متوسط تا فلنجهای صنعتی، از قالبهای تزریق پلاستیک تا اجزای مکانیکی ماشینآلات. کاربرد آنها در کارگاههای صنعتی متوسط، واحدهای نگهداری و تعمیرات در کارخانهها، مراکز تولید سری کوچک و متوسط و کارگاههای ابزارسازی است.

مزیت اصلی ماشینهای تراش متوسط، تعادل مناسب بین انعطافپذیری، ظرفیت و قیمت است. این ماشینها به اندازه کافی قدرتمند هستند که بتوانند انواع عملیات تراشکاری از رویهگیری تا رزوهتراشی، از سوراخکاری تا مخروطتراشی را انجام دهند؛ اما همچنان برای کارگاههای با بودجه محدود قابل دسترس هستند. این ماشینها معمولاً مجهز به جعبه دنده متنوع، امکان تنظیم سرعت اسپیندل و پیشروی، و لوازم جانبی مختلف مانند چاک چهار فک، لونت ثابت و متحرک هستند.

بسیاری از ماشینهای CNC در کلاس متوسط قرار دارند و این موضوع، این دسته را به یکی از پرتقاضاترین بخشهای بازار ماشینابزار تبدیل کرده است. ترکیب تواناییهای CNC با ابعاد متوسط، فرصت تولید قطعات پیچیده در تیراژ متوسط را با دقت بالا فراهم میکند.

۳- ماشین تراش سنگین

ماشینهای تراش سنگین (Heavy Duty) قطر روی بستر بیش از ۵۰۰ میلیمتر و در بسیاری موارد تا ۲ متر یا حتی بیشتر دارند. فاصله بین سنترها میتواند از ۲ تا ۱۲ متر و حتی در موارد خاص تا ۲۰ متر نیز برسد. قدرت موتور اسپیندل این ماشینها معمولاً بین ۱۵ تا ۱۰۰ کیلووات است و برخی مدلهای ویژه دارای چندین موتور هستند.

این دسته شامل ماشین تراش افقی سنگین (heavy-duty horizontal lathe) و ماشین تراش عمودی بزرگ (large VTL) است. قطعاتی که با این ماشینها تولید میشوند، معمولاً وزنی بین چندین صد کیلوگرم تا چندین ده تن دارند.

کاربرد این ماشینها در صنایع مختلف است: کشتیسازی (تولید شفتهای پروانه، بوشهای یاتاقان عظیم)، نیروگاهی (روتورهای توربین، اجزای ژنراتورهای بزرگ)، معدنی و راهسازی (رولرهای آسیاب، محورهای دستگاههای سنگین)، سازههای فلزی بزرگ و صنایع نفت و گاز (فلنجهای لولههای انتقال، اجزای سکوهای دریایی).

ویژگیهای ساختاری این ماشینها شامل بسترهای بسیار قوی و سفت از چدن یا فولاد ریختهگری، سیستمهای بیرینگ غولپیکر با ظرفیت بار بسیار بالا، سیستمهای خنککاری صنعتی و اغلب سیستمهای جمعآوری براده خودکار است. بسیاری از ماشینهای سنگین مدرن مجهز به CNC چند محوره، سیستمهای لیزری اندازهگیری و سیستمهای جبران خطای حرارتی هستند تا دقت ابعادی در مقیاس بزرگ حفظ شود. این موضوع چالشی است که با توجه به انبساط حرارتی قطعات عظیم، بسیار پیچیده است.

سرمایهگذاری اولیه برای ماشینهای تراش سنگین میتواند از چند صد هزار تا چندین میلیون دلار باشد. علاوه بر قیمت خود ماشین، هزینههای آمادهسازی فونداسیون، نصب و راهاندازی، ابزارهای ویژه و آموزش اپراتورهای متخصص نیز قابل توجه است. همچنین هزینههای عملیاتی از جمله مصرف انرژی بالا، نیاز به تعمیرات و نگهداری تخصصی، و دورههای توقف برای سرویسدهی باید در نظر گرفته شود.

انواع عملیات قابل انجام توسط ماشین تراش

ماشین تراش طیف وسیعی از عملیات ماشینکاری را انجام میدهد. در این بخش، مهمترین عملیات پایه را تشریح میکنیم.

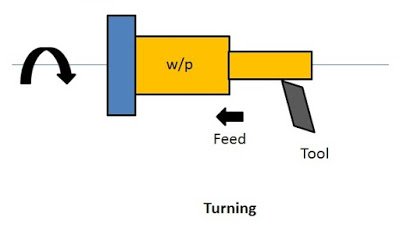

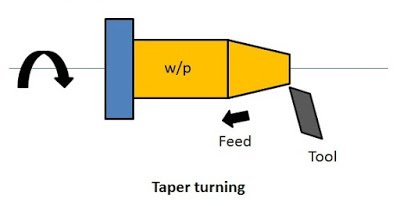

۱- روتراشی

روتراشی (Turning) متداولترین عملیات ماشین تراش است. در این فرآیند، لایهای از سطح خارجی قطعهکار برداشته میشود و قطر آن کاهش مییابد.

این ماشینکاری میتواند به موازات محور اسپیندل و با یک عمق ثابت انجام شود که به آن روتراشی مستقیم میگویند. اما اگر عمق به صورت پلهای تغییر کند (مثلاً ابتدا ۲ میلیمتر و سپس ۴ میلیمتر ماشینکاری شود) به این عملیات اصطلاحاً پلهزنی میگویند.

گاهی ابزار را با زاویهای نسبت به محور اسپیندل حرکت میدهند؛ در این صورت سطح قطعهکار به شکل مخروطی ماشینکاری میشود که به آن روتراشی مخروطی میگویند.

حتی ممکن است حرکت ابزار به صورت خط مستقیم نباشد و مثلاً یک منحنی را ماشینکاری کند که در این حالت نیز به چنین عملیاتی روتراشی میگویند.

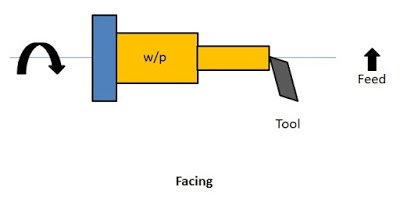

۲- پیشانیتراشی

در عملیات پیشانیتراشی (Facing)، سطح انتهایی قطعه که عمود بر محور دوران است را ماشینکاری میکنند. این عملیات معمولاً با دو هدف انجام میشود.

گاهی هدف رساندن طول قطعه به اندازه دقیق مورد نظر است؛ در این صورت کمی از پیشانی (سطح زیرین) را ماشینکاری میکنند تا به اندازه مطلوب برسد. گاهی نیز هدف ایجاد یک سطح صاف و تمیز در آن ناحیه است تا مبنای دقیقتری برای اندازهگیری باشد، به خوبی روی قطعه دیگر بنشیند یا بستر خوبی برای سوراخکاری فراهم کند.

عمق برش در پیشانیتراشی معمولاً کمتر از روتراشی است و بین ۰٫۵ تا ۲ میلیمتر قرار میگیرد؛ چون در این عملیات سطح تماس ابزار با قطعه بیشتر است و فشار بیشتری تحمیل میشود.

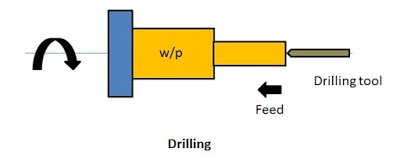

۳- سوراخکاری

سوراخکاری (Drilling) در ماشین تراش معمولاً برای ایجاد سوراخ محوری در مرکز قطعه استفاده میشود؛ ایجاد سوراخ روی سطوح دیگر دشوار و گاهی ناممکن است. برای این کار، مته را روی مرغک متحرک قرار داده و قطعه را گیرهبندی میکنند. سپس همانطور که قطعه میچرخد، مته را به سمت قطعه و در عمق آن حرکت میدهند و سوراخ ایجاد میشود.

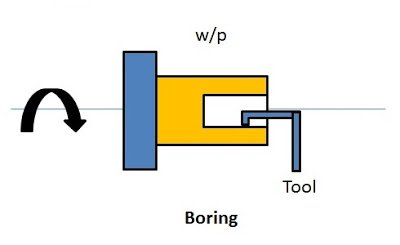

۴- بورینگ

وقتی سوراخ اولیه توسط مته ایجاد شد اما نیاز است قطر آن دقیقتر، صافتر یا بزرگتر شود، از عملیات بورینگ (Boring) استفاده میشود. در بورینگ، یک ابزار تکلبه داخل سوراخ قرار داده شده و با حرکت طولی، سطح داخلی سوراخ را تراش میدهد.

بورینگ نسبت به مته میتواند سوراخ را با دقت ابعادی بیشتری ایجاد کند. زبری سطح حاصل از بورینگ کمتر از مته است. همچنین برای ایجاد سوراخهای بزرگ (مثلاً بیش از ۵۰ میلیمتر)، شاید متههای استاندارد موجود نباشد و تنها راه استفاده از بورینگ باشد. علاوه بر این، بورینگ میتواند خطای عمود نبودن سوراخها را نیز اصلاح کند.

با این وجود، بورینگ سرعت پایینتری نسبت به متهزنی دارد و راهاندازی آن نیز زمان بیشتری نیاز دارد. برای سوراخهای کوچک (مثلاً کمتر از ۱۰ میلیمتر) استفاده از آن عملاً ممکن نیست.

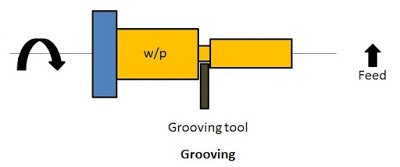

۵- شیار تراشی

در عملیات شیارتراشی (Grooving) یک شیار حلقوی با عرض مشخص روی سطح خارجی یا داخلی قطعه ایجاد میشود.

ابزار شیارزنی معمولاً یک رنده باریک با عرض ثابت است که باید دارای استحکام کافی برای تحمل نیروهای خمشی باشد؛ زیرا در حین برش، تنها یک لبه باریک با قطعه در تماس است و نیروی برشی به صورت متمرکز به ابزار وارد میشود.

استفاده مداوم و فراوان از سیال برش در شیارتراشی ضروری است. به دلیل محصور بودن نقطه برش در داخل شیار، دمای تولیدشده بسیار بالاست و اگر خنککاری کافی نباشد، ابزار به سرعت آبی میشود (Bluing) و تیزی خود را از دست میدهد. همچنین سیال برش به خروج تراشهها از داخل شیار کمک میکند.

شکل براده اهمیت زیادی در شیارتراشی دارد. برادههای پیوسته و بلند میتوانند در داخل شیار گیر کنند و باعث شکستن ابزار شوند؛ بنابراین استفاده از اینسرتهایی با برادهشکن که تراشههای کوتاه و حلزونی تولید میکنند، بسیار مهم است.

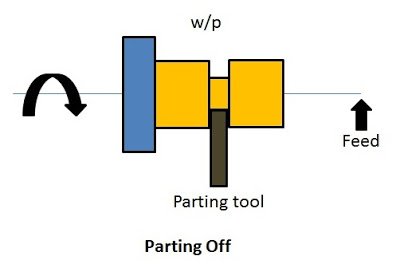

۶- برش قطعه

برش قطعه (Parting Off) حالت خاصی از شیارتراشی است که در آن هدف جداسازی کامل قطعه از میله اصلی است.

یکی از چالشهای رایج در برش قطعات با دستگاه تراش، گیر کردن ابزار در شیار است. همانطور که ابزار به سمت مرکز پیش میرود، شیار عمیقتر شده و فضای خروج تراشه محدودتر میشود. تراشههای گیرکرده میتوانند ابزار را مسدود کنند و نیروی شدیدی به آن وارد کنند که منجر به شکستن آن میشود. برای جلوگیری از این مشکل، باید به طور مرتب ابزار را خارج کرده و تراشهها را پاک کرد.

چالش دیگر، ارتعاش ابزار به دلیل نسبت طول به عرض بالای آن است. ابزار برش معمولاً یک رنده باریک و بلند است که از استحکام خمشی پایینی برخوردار است؛ این امر باعث میشود که در حین برش، ارتعاشات ایجاد شود که کیفیت سطح برش را بسیار کاهش میدهد و حتی میتواند منجر به شکستن ابزار شود.

همچنین در برشکاری، توجه به لحظه جداسازی مهم است. وقتی ابزار به مرکز میرسد و قطعه آماده جدا شدن است، باید سرعت پیشروی به شدت کاهش یابد تا قطعه به آرامی جدا شود. اگر این کار انجام نشود، قطعه ممکن است ناگهان بیفتد و به سوپورت یا بستر ماشین برخورد کند و آسیب ببیند.

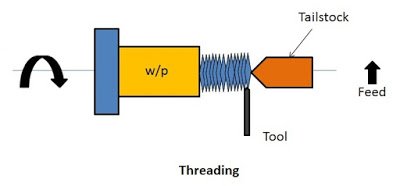

۷- پیچتراشی

پیچتراشی (Threading) برای ایجاد رزوه (Thread) روی سطح خارجی یا داخلی قطعات استوانهای استفاده میشود. رزوهها در صنعت کاربردهای گستردهای دارند: اتصال قطعات (پیچ و مهره)، انتقال حرکت (پیچ حرکت خطی) و تنظیم دقیق.

در پیچتراشی، ابزار باید به صورت همزمان دو حرکت داشته باشد: حرکت عمقی (به سمت داخل قطعه) و حرکت طولی (موازی با محور قطعه). نسبت این دو حرکت تعیینکننده گام رزوه (Thread Pitch) است. گام رزوه به فاصله بین دو قله متوالی رزوه گفته میشود و معمولاً بر حسب میلیمتر (در سیستم متریک) یا تعداد رزوه در هر اینچ (در سیستم اینچی) بیان میشود.

در ماشین تراش، این حرکت همزمان توسط پیچ راهنما تأمین میشود. هنگامی که آچارک روی جعبه پیشروی را درگیر میکنیم، رندهگیر به پیچ راهنما قفل میشود و با چرخش پیچ راهنما، سوپورت به سمت جلو یا عقب حرکت میکند. نسبت دور چرخش اسپیندل به دور چرخش پیچ راهنما تعیین میکند که در هر دور اسپیندل، سوپورت چه مقدار حرکت کند و این همان گام رزوه را مشخص میکند.

ابزارهای پیچتراشی معمولاً از فولاد تندبر (HSS) یا کاربید (Carbide) ساخته میشوند و باید دقیقاً طبق پروفیل رزوه مورد نظر سنگزنی شوند.

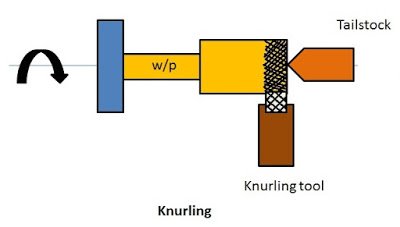

۸- آجزنی

آجزنی (Knurling) برای ایجاد الگوهای برجسته و منظم از خطوط متقاطع یا موازی روی سطح قطعهکار است. برخلاف تمام عملیات قبلی که بر اساس ماشینکاری بودند، آجزنی بر اساس تغییر شکل پلاستیک فلز انجام میشود.

آجزنی کاربردهای متنوعی دارد. گاهی فقط برای زیباسازی است. گاهی برای ایجاد سطح ناصاف در قطعاتی که با دست گرفته میشوندمثلاً دستگیره یک ابزار که دست باید محکم روی آن بچسبد و لیز نخورد. گاهی آجزنی برای این است که قطعه فلزی را در روکش پلاستیکی قرار دهند و محکم در آن فیکس شود. همچنین آجزنی میتواند به طور جزئی باعث افزایش قطر قطعهکار تا حدود ۰٫۲ تا ۰٫۵ میلیمتر شود.

ابزار آجزنی شامل دو غلتک سختشده است که الگوی معکوس روی سطح خود دارند. این غلتکها با فشار بالا به قطعهکار وارد میشوند و الگو را منتقل میکنند. انواع اصلی الگوی آج عبارتند از:

آج مستقیم: خطوط موازی با محور قطعهکار. این الگو سادهترین نوع است و فقط یک غلتک با شیار موازی نیاز دارد.

آج مورب: خطوط به صورت مورب نسبت به محور قطعهکار. زاویه معمول ۳۰ درجه است.

آج الماسه: رایجترین نوع آج که از دو غلتک با شیارهای مورب در جهات مخالف تشکیل میشود. تقاطع این خطوط الگوی الماسی ایجاد میکند.

برای درک بهتر فرایند آجزنی میتوانید ویدئوی زیر را مشاهده کنید:

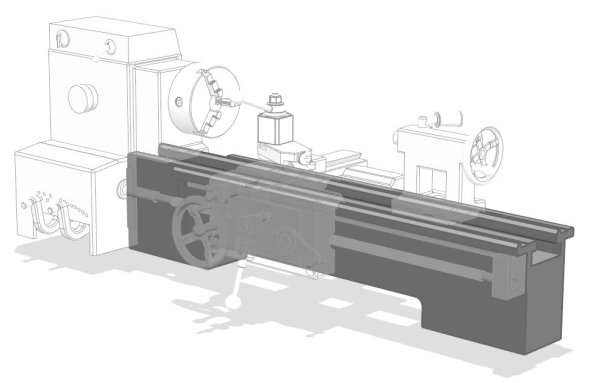

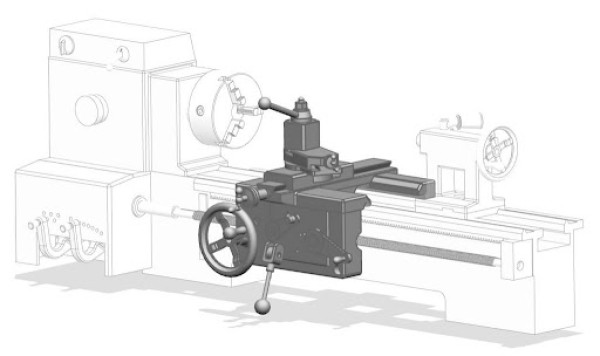

اجزای اصلی یک دستگاه تراش

انواع مختلفی از ماشین تراش وجود دارد. هر یک از این ماشینها ممکن است اجزای متفاوتی داشته باشند. برای شروع آشنایی، دستگاه تراش یونیورسال را مبنا قرار میدهیم؛ این ماشین یکی از متداولترین انواع دستگاه تراش در کارگاههاست. همچنین به دلیل امکانات کاملی که دارد، تقریباً تمام اجزای کلیدی یک دستگاه تراش را در بر میگیرد. در ادامه هر یک از این اجزا را دقیقتر بررسی خواهیم کرد.

الف- بستر ماشین و راهنماهای طولی

بستر ماشین تراش، پایه اصلی دستگاه تراش است که قطعات دیگر بر روی آن نصب میشوند. این قطعه معمولاً از چدن خاکستری ریختهگری شده و به دلیل نیاز به استحکام بالا و جذب ارتعاشات، با ضخامت قابل توجهی ساخته میشود.

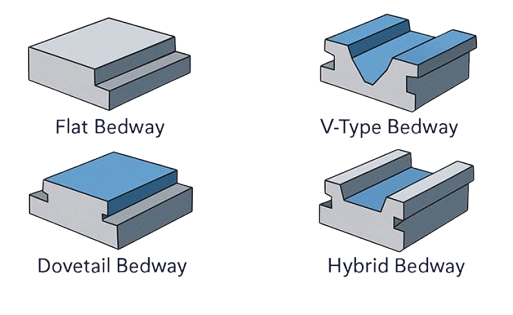

بستر دارای دو راهنمای طولی (Ways) موازی است که با دقت بسیار بالا ماشینکاری شدهاند.

این راهنماها میتوانند به شکل مسطح (Flat Ways)، V شکل (V-Ways) یا ترکیبی از آنها باشند.

راهنماهای بستر امکان حرکت صاف و یکنواخت مجموعه سوپورت را در جهت محور دوران قطعه فراهم میکنند؛ همچنین موقعیت دقیق و تکرارپذیر این حرکت را تضمین میکنند. بنابراین هرگونه فرسایش، شکاف یا عدم موازات در راهنماها بر دقت قطعات تولیدی تاثیر میگذارد و باعث تولید قطعات مخروطی ناخواسته یا سطوحی با کیفیت پایین میشود.

علاوه بر این، بستر به عنوان مرجع اصلی هندسی ماشین تراش عمل میکند؛ خطای هندسی در آن (مانند خمیدگی یا تاب برداشتن) میتواند در کل دستگاه تراش منتشر شود و تمام عملیات را تحت تاثیر قرار دهد.

ب- مجموعه مرغک ثابت

مجموعه مرغک ثابت در یک سمت بستر (معمولاً سمت چپ) نصب میشود و محل قرارگیری موتور، سیستم انتقال قدرت و اسپیندل اصلی است. در ادامه اجزای این مجموعه را بررسی میکنیم.

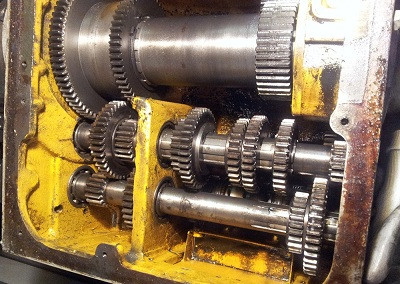

۱- جعبه دنده اصلی و اهرمهای تنظیم سرعت دورانی

جعبه دنده اصلی (Gearbox) مجموعهای از چرخدندهها است که قدرت موتور را با سرعتهای متفاوت به اسپیندل منتقل میکنند. با کمک این چرخدندهها، کاربر میتواند سرعت دوران قطعهکار را تغییر دهد.

در ماشینهای تراش قدیمیتر، تغییر سرعت با جابجایی دستی اهرمها و درگیر کردن چرخدندههای مختلف انجام میشد؛ این کار معمولاً نیاز به توقف کامل ماشین داشت. در ماشینهای مدرنتر، جعبه دندههای پیشرفتهتری با قابلیت تغییر سرعت در حین کار (در برخی مدلها) یا حداقل با تعداد سرعتهای بیشتر طراحی شدهاند.

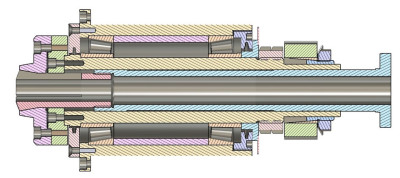

۲- اسپیندل

اسپیندل (Spindle) یک شفت توخالی است که در داخل مرغک ثابت و در بلبرینگهای با دقت بالا قرار گرفته و با سرعتهای مختلف میچرخد. این شفت از یک سو به جعبه دنده اصلی متصل است و قدرت را از آنجا دریافت میکند؛ از سوی دیگر به دستگاه نگهدارنده قطعه کار (مانند سهنظام یا چهارنظام) متصل میشود و قطعه کار را به دوران درمیآورد.

اتصال انتهایی اسپیندل (Spindle Nose) به شکلهای استاندارد مختلفی وجود دارد، از جمله اتصالات رزوهای (Threaded)، کمربندی (Cam-Lock) و فلنچی (Flanged). هر یک از این اتصالات مزایا و کاربردهای خاص خود را دارند، اما هدف همگی آنها تامین اتصالی محکم، دقیق و قابل تکرار بین اسپیندل و دستگاه نگهدارنده قطعه است. رایجترین نوع اتصال، اتصالهایی است که برای نصب سهنظام یا چهارنظام طراحی شدهاند.

توخالی بودن اسپیندل امکان عبور میلههای بلند از داخل آن را فراهم میکند؛ این ویژگی برای تراش میلههای طویل بسیار مفید است. همچنین این حفره داخلی میتواند برای نصب تجهیزات خاصی مانند مندرل (برای نگهداری قطعات توخالی یا حلقویشکل) یا کولتهای کششی (برای گرفتن قطعات از داخل) به کار رود.

دقت و صافی دوران اسپیندل یکی از مهمترین عوامل تعیینکننده کیفیت نهایی قطعه است. هرگونه لقی، خروج از مرکز یا ارتعاش در اسپیندل بلافاصله به قطعه کار منتقل میشود و سطوحی ناهموار و غیرقابل قبول تولید میکند.

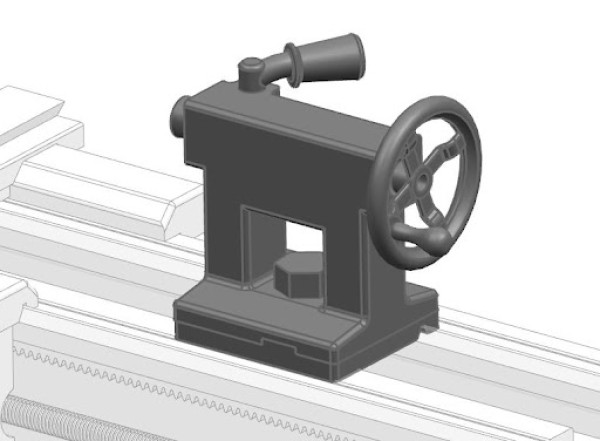

پ- دستگاه مرغک متحرک

مرغک متحرک (Tailstock) در سمت دیگر دستگاه تراش (معمولاً سمت راست) قرار دارد و برخلاف مرغک ثابت، میتواند به صورت طولی روی بستر حرکت کند و در هر نقطه مطلوب قفل شود. این بخش دو کاربرد اساسی دارد:

۱- نگهداری قطعات بلند: وقتی نسبت طول به قطر قطعه کار زیاد است، نگهداری آن از یک سمت در سهنظام یا چهارنظام کافی نیست. در این حالت، نیروهای برشی و وزن قطعه ممکن است باعث خمیدگی و ارتعاش شود؛ در نتیجه به دقت ابعادی و کیفیت سطح آسیب میرساند. برای جبران این مشکل، انتهای دیگر قطعه را به مرغک متحرک متصل میکنند.

برای استفاده از مرغک متحرک به عنوان تکیهگاه، ابتدا یک سوراخ مرکزی به وسیله مته مخصوص مرکززنی در انتهای قطعه ایجاد میشود. سپس یک مرغک زنده یا مرغک ثابت در داخل کله مرغک متحرک قرار داده شده و به داخل سوراخ مرکزی قطعه فشار داده میشود.

مرغک ثابت دارای نوک استاندارد ۶۰ درجه است و بدون دوران باقی میماند؛ بنابراین نیاز به روغنکاری دارد تا در اثر اصطکاک با قطعه دوار آسیب نبیند. مرغک زنده دارای بلبرینگ است و همراه با قطعه میچرخد؛ در نتیجه اصطکاک کمتری ایجاد کرده و دقت بالاتری دارد.

۲- سوراخکاری و قلاویزکاری: مرغک متحرک دارای یک کله (Quill یا Ram) است که میتواند به صورت طولی حرکت کند و وارد یا خارج شود. این حرکت معمولاً با یک فرمان چرخشی کنترل میشود. در داخل این کله میتوان مته، برقو، تپ یا سایر ابزارهای دوار را قرار داد و با حرکت دادن کله به سمت قطعه کار که در حال دوران است، عملیات سوراخکاری یا قلاویزکاری انجام داد.

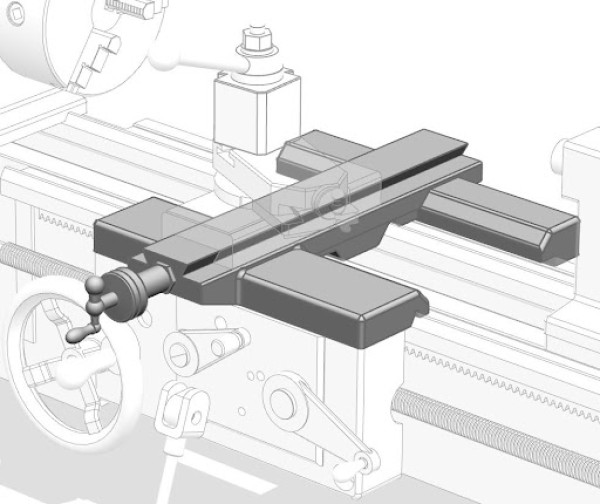

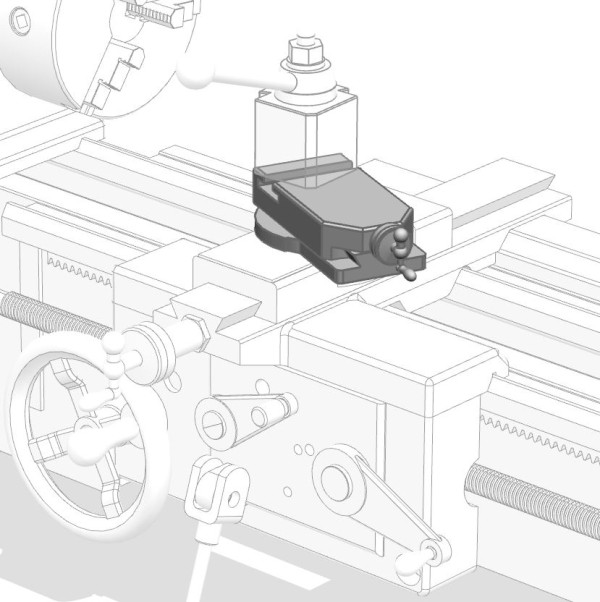

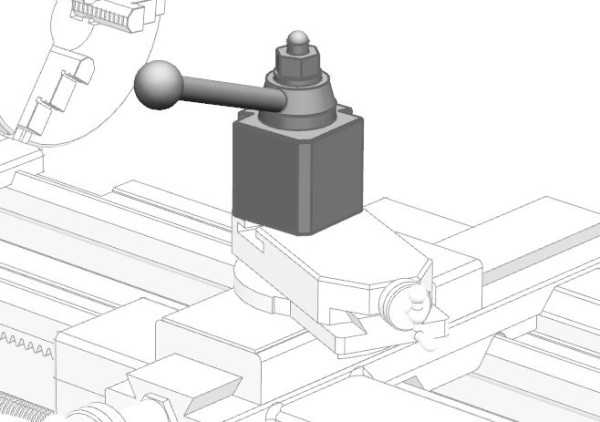

ت- مجموعه سوپورت

مجموعه سوپورت (Carriage Assembly) شامل مجموعهای از مکانیسمها برای نگهداری ابزار و حرکت دادن آن در جهات مختلف است. این مجموعه از چندین بخش تشکیل شده که مهمترین آنها را معرفی خواهیم کرد.

۱- زینی

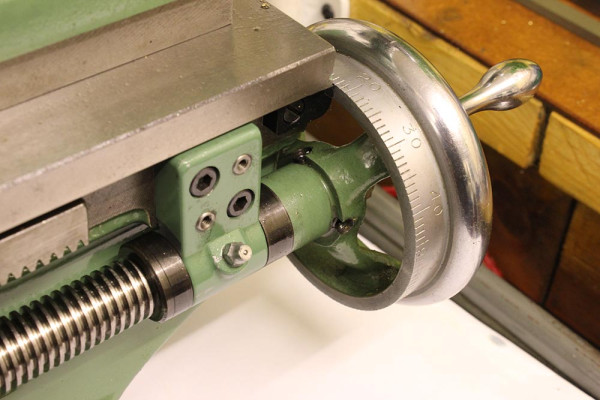

زینی (Saddle) یک قطعه بزرگ فلزی است که روی راهنماهای بستر قرار میگیرد و میتواند به صورت طولی (موازی با محور اسپیندل) حرکت کند. این حرکت میتواند دستی با چرخاندن فرمان طولی یا خودکار از طریق مکانیزم پیشروی انجام شود. زینی پایه اصلی برای سایر اجزای سوپورت است؛ بنابراین باید با دقت بر روی راهنماهای بستر حرکت کند تا موازی بودن مسیر ابزار با محور اسپیندل تضمین شود.

۲- سوپورت عرضی

سوپورت عرضی (Cross-Slide) بر روی زینی نصب شده و میتواند در جهت عمود بر محور اسپیندل (جهت شعاعی یا قطری) حرکت کند. این حرکت برای پیشانیتراشی و تنظیم عمق برش در روتراشی استفاده میشود.

معمولاً یک فرمان عرضی برای کنترل دستی این حرکت وجود دارد که دارای صفحه درجهبندیشده است تا کاربر بتواند حرکت را با دقت اندازهگیری کند.

دقت در خواندن صفحه درجهبندی بسیار مهم است؛ چون این عدد تغییر شعاع قطعه را نشان میدهد، اما در عمل تغییر قطر دو برابر آن است (زیرا ابزار از دو طرف قطعه مواد را جدا میکند). برای مثال، اگر سوپورت عرضی ۱ میلیمتر به سمت داخل حرکت کند، قطر قطعه ۲ میلیمتر کاهش مییابد.

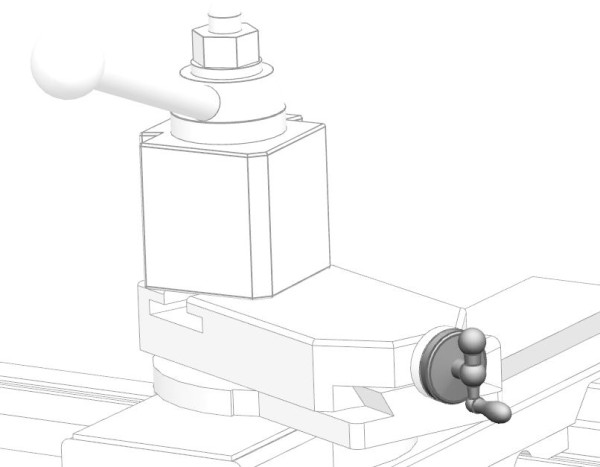

۳- سوپورت فوقانی یا کلهگی

سوپورت فوقانی (Compound Rest) بر روی سوپورت عرضی نصب شده و میتواند در یک صفحه افقی به هر زاویه دلخواه (معمولاً تا ۹۰ درجه) چرخانده شود و در آن زاویه قفل شود.

این سوپورت نیز دارای فرمان و صفحه درجهبندیشده جداگانه است تا کاربر بتواند حرکت را به دقت کنترل کند.

این قابلیت برای مخروطتراشی زوایای کوتاه مفید است. با چرخاندن کلهگی به زاویه مطلوب و حرکت دادن آن، ابزار در مسیری مورب حرکت کرده و سطحی مخروطی ایجاد میکند. همچنین کلهگی برای تنظیمات دقیق در عملیاتی مانند پیشانیتراشی با زاویه یا پیچتراشی با گامهای ریز استفاده میشود.

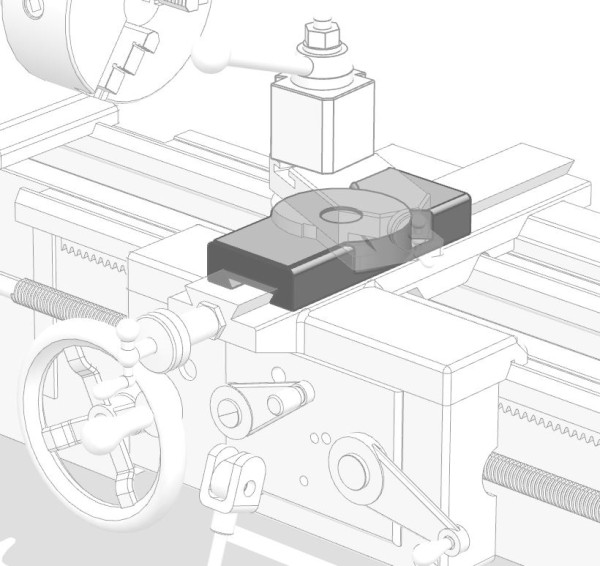

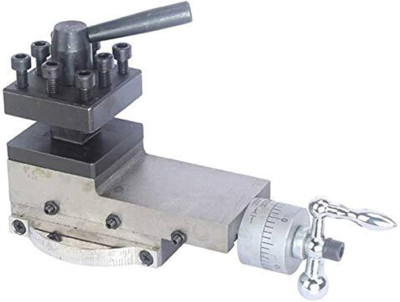

۴- رندهگیر یا ابزارگیر

رندهگیر (Tool Post) بر روی سوپورت فوقانی نصب شده و محلی است که ابزارهای برشی در آن بسته میشوند.

انواع مختلفی از رندهگیرها وجود دارد:

رندهگیر ساده: این نوع قدیمیترین شکل رندهگیر است که معمولاً فقط یک ابزار را نگه میدارد و با استفاده از پیچ و مهره، ابزار را در موقعیت دلخواه قفل میکند.

رندهگیر چهارگوش: این نوع به شکل برجک چهارطرفه است که میتوان چهار ابزار مختلف را در چهار طرف آن نصب کرد و با چرخاندن برجک، ابزار موردنظر را به سمت قطعه کار آورد. این نوع رندهگیر برای تولید انبوه مناسب است؛ چون تعویض سریع ابزار را امکانپذیر میکند.

رندهگیر نوع سریعبند: در این سیستم، هر ابزار در یک هولدر مجزا نصب میشود و هولدرها را میتوان با یک اهرم ساده و سریع تعویض کرد. هولدرهای مختلف برای کاربردهای گوناگون طراحی شدهاند، مانند هولدر استاندارد برای رندههای معمولی، هولدر برقو برای داخلتراشی و هولدر آجزنی.

رندهگیر برجکی (Turret): در برخی ماشینهای تراش، بهویژه برای تولیدات نیمهانبوه یا انبوه، به جای رندهگیرهای معمولی از یک برجک چندوجهی (معمولاً ۴، ۶ یا ۸ وجهی) استفاده میشود. این برجک امکان نصب چندین ابزار مختلف را به صورت همزمان فراهم میکند و با یک چرخش ساده، ابزار موردنظر به موقعیت کاری میرسد. این سیستم زمان تعویض ابزار را کاهش داده و بهرهوری را افزایش میدهد.

۵- جعبه دنده پیشروی

جعبه دنده پیشروی (Apron) بخشی است که در جلوی زینی آویزان شده و وظیفه اصلی آن تبدیل حرکت دورانی به حرکت خطی است. به عبارت سادهتر، این جعبه حرکت چرخشی پیچ راهنما (که برای پیچتراشی استفاده میشود) یا میل پیشروی (که برای تراشهای معمولی به کار میرود) را دریافت میکند و آن را به به حرکت مستقیم زینی تبدیل میکند؛ بنابراین ابزار میتواند به صورت خودکار در امتداد یا عرض قطعه حرکت کند.

روی جعبه پیشروی معمولاً چند اهرم یا دکمه وجود دارد که امکان فعال یا غیرفعال کردن پیشروی خودکار را فراهم میکند. پیشروی خودکار به این معناست که ابزار خودش با سرعت ثابت حرکت میکند و اپراتور نیازی به هدایت دستی آن ندارد. این اهرمها همچنین امکان انتخاب جهت حرکت را میدهند؛ یعنی میتوان تعیین کرد که ابزار در جهت طولی (موازی با قطعه) یا عرضی (به سمت مرکز قطعه) حرکت کند.

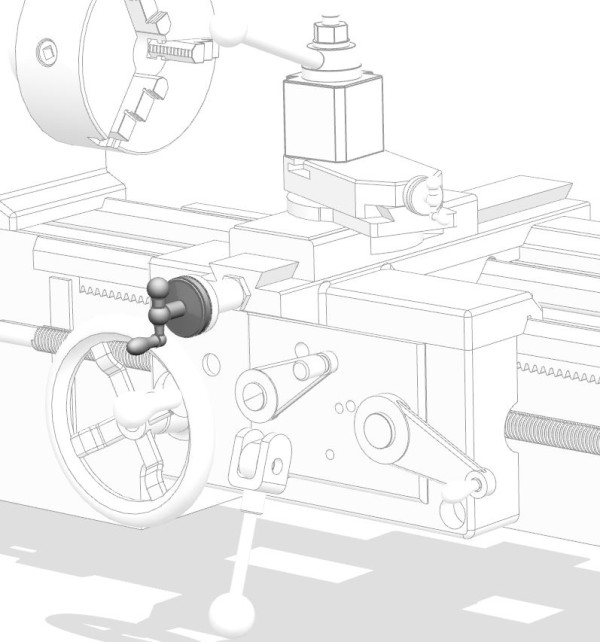

ث- پیچ راهنما و میل پیشروی

برای انجام خودکار عملیاتهای مختلف در ماشین تراش، نیاز به سیستمی است که حرکت را از موتور به سوپورت منتقل کند. این کار توسط دو محور اصلی انجام میشود: پیچ راهنما و میل پیشروی. وقتی دستگاه تراش را از کنار نگاه میکنید، این دو محور به خوبی دیده میشوند؛ یکی رزوه دارد و دیگری رزوه ندارد.

۱- پیچ راهنما

پیچ راهنما (Lead Screw) یک میله رزوهدار است که در زیر بستر و موازی با محور اسپیندل قرار دارد. این پیچ از یک سمت به جعبه دنده مرغک ثابت متصل است و با سرعتهای مختلف میچرخد. وقتی در جعبه پیشروی یک مکانیزم خاص روی رزوههای پیچ راهنما قفل میشود، حرکت دورانی پیچ به حرکت خطی زینی تبدیل میشود؛ بنابراین سوپورت به صورت خودکار در امتداد قطعه حرکت میکند.

پیچ راهنما عمدتاً برای پیچتراشی استفاده میشود. در این حالت، با تنظیم جعبه دندههای مناسب، نسبت دوران اسپیندل به دوران پیچ راهنما تعیین میشود و همین نسبت گام پیچی را که بر روی قطعه ایجاد میشود، مشخص میکند. به عبارت سادهتر، هر چقدر پیچ راهنما کندتر بچرخد، گام پیچ بزرگتر خواهد بود.

۲- میل پیشروی

میل پیشروی (Feed Rod) یک میله صاف یا شیاردار است که برای پیشروی خودکار در عملیاتهای معمولی تراشکاری مانند روتراشی و پیشانیتراشی به کار میرود. برخلاف پیچ راهنما که فقط در پیچتراشی استفاده میشود، میل پیشروی در عملیاتهای روزمره به کار میرود؛ چون فرسایش کمتری ایجاد میکند و عمر بیشتری دارد.

در جعبه پیشروی، مکانیزمی وجود دارد که با درگیر شدن، حرکت دورانی میل پیشروی را به حرکت خطی زینی در جهت طولی یا عرضی تبدیل میکند. معمولاً یک جعبه دنده پیشروی (Feed Gearbox) در مرغک ثابت امکان انتخاب نرخهای مختلف پیشروی را فراهم میکند. این نرخها بر حسب میلیمتر بر دور یا اینچ بر دور بیان میشوند و معمولاً روی صفحهای در ماشین نمایش داده میشوند تا اپراتور بتواند متناسب با نوع کار و جنس قطعه، سرعت مناسب را انتخاب کند.

روشهای نگهداری قطعه کار در تراشکاری

یکی از مهمترین عوامل موفقیت در تراشکاری، نگهداری صحیح و ایمن قطعه کار است. . قطعه باید طوری بسته شود که نیروهای برشی، گشتاور و ارتعاشات، باعث حرکت یا شلشدن آن نشوند. همچنین، روش نگهداری باید دقت مرکزیت و همراستایی را تضمین کند. اما مهمترین روشهای نگهداری قطعهکار کداماند؟ در ادامه به این پرسش پاسخ میدهیم.

الف- سه نظام و چهار نظام

سهنظام و چهارنظام از رایجترین ابزارهای نگهداری قطعهکار در ماشین تراش هستند که روی اسپیندل نصب میشوند.

۱- سه نظام

سهنظام (Three-Jaw Chuck) سه فک دارد که بهطور همزمان و هماهنگ به سمت مرکز حرکت میکنند. این حرکت همگام از طریق یک مکانیزم مارپیچ (مارپیچ ارشمیدس) اتفاق میافتد. اپراتور آچار مخصوصی را وارد میکند و با چرخاندن آن، هر سه فک با سرعت یکسان به سمت داخل یا خارج جابهجا میشوند.

این ویژگی باعث میشود سهنظام بیشترین کاربرد را برای قطعات متقارن داشته باشد؛ مثلاً قطعات با مقطع دایرهای یا ششضلعی منظم. چرا که قطعه فوراً بسته میشود و مرکزیت آن نیز بهطور خودکار با اسپیندل همراستا میشود.

اما برای قطعات مربعی، قطعات با مقطع نامنظم، یا حتی قطعات دایرهای که باید خارج از مرکز بسته شوند، سهنظام ابزار مناسبی نیست.

۲- چهار نظام

چهارنظام (Four-Jaw Chuck) چهار فک دارد که هرکدام بهطور مستقل تنظیم میشود. این یعنی باید هر فک را جداگانه حرکت دهید تا قطعه دقیقاً در مرکز قرار گیرد. کار زمانبر است، اما انعطاف بسیار بیشتری میدهد.

برای مرکزگیری قطعه در چهارنظام، معمولاً از ساعت اندیکاتور استفاده میشود. نوک ساعت اندیکاتور را با سطح خارجی قطعه مماس میکنند و اسپیندل را بهآرامی میچرخانند. حرکت عقربه نشاندهنده خروج از مرکز بودن قطعه است؛ با تنظیم فکها، قطعه آنقدر جابجا میشود تا این خطا به حداقل برسد.

چهارنظام به نسبت سه نظام، برای نگهداری قطعات بزرگ و سنگین نیز مناسبتر است؛ زیرا توزیع نیرو روی چهار نقطه، پایداری بیشتری نسبت به سه نقطه ایجاد میکند.

در ویدئوی زیر، چگونگی استفاده از چهار نظام را مشاهده میکنید:

ب- صفحه رویه

صفحهرویه (Faceplate) یک دیسک فلزی صاف است که شیارهای Tشکل یا سوراخهایی برای نصب پیچ و بست دارد. این صفحه مستقیماً روی اسپیندل نصب میشود و قطعه با استفاده از گیره، پیچ و مهره یا بستهای زاویهای به آن محکم میشود.

از صفحهرویه برای قطعات بسیار نامنظم، تخت و غیردایرهای استفاده میشود؛ یعنی قطعاتی که امکان بستن آنها در سهنظام یا چهارنظام وجود ندارد.

استفاده از این روش به دقت بالایی نیاز دارد. قطعه باید طوری بسته شود که مرکز جرم آن تا حد امکان روی محور دوران قرار گیرد؛ در غیر این صورت، عدم تعادل باعث ارتعاش، فرسایش یاتاقانها و کاهش دقت ماشینکاری میشود.

از صفحهرویه برای پیشانیتراشی سطوح بزرگ هم استفاده میشود. قطعه بهصورت صاف روی آن قرار میگیرد و با حرکت عرضی ابزار، سطح آن تراشیده میشود.

پ- کولت و آداپتور کولت

کولت (Collet) نوعی بوش فشاری است که برای مهار میلهها و قطعات کوچک دایرهای یا ششضلعی با قطر ثابت به کار میرود. کولتها در اندازههای مختلفی ساخته میشوند و هرکدام فقط برای یک محدوده قطر مشخص مناسب است (معمولاً با تلرانس ۰٫۵ میلیمتر یا کمتر).

مزیت اصلی کولت، مرکزیت بسیار بالا و نگهداری محکم و یکنواخت قطعه است. بستن و باز کردن آن سریع انجام میشود و به تنظیمات پیچیده نیازی ندارد. به همین دلیل، کولتها برای کارهای دقیق، تولید انبوه قطعات کوچک و ماشینکاری میلههای بلند بسیار مناسب هستند.

برای استفاده از کولت در ماشین تراش معمولی، به آداپتور کولت (Collet Chuck) نیاز است. این آداپتور روی اسپیندل نصب میشود و مکانیزمی دارد که با چرخاندن آن، کولت را فشرده و قطعه را محکم در جای خود نگه میدارد.

ت- مندرل

مندرل (Mandrel) محوری استوانهای است که قطعات توخالی را از داخل نگه میدارد.

فرض کنید قطعهای دارید که سطح داخلی آن قبلاً ماشینکاری شده و حالا میخواهید سطح خارجی آن را تراش بزنید. اگر این قطعه را از بیرون در سهنظام ببندید، فکها به سطح داخلی ماشینکاریشده فشار میآورند و احتمالاً آن را خراب میکنند. در این شرایط از مندرل استفاده میشود.

مندرل را از داخل سوراخ قطعه عبور میدهند و دو سر آن را بین مرغک ثابت (که در اسپیندل نصب است) و مرغک متحرک (که در انتهای دیگر دستگاه قرار دارد) محکم میکنند. قطعه روی این محور مینشیند و با چرخش مندرل، همراه آن میچرخد.

انواع مختلفی از مندرل وجود دارد:

مندرل استاندارد یا جامد: یک محور استوانهای ساده با شیب بسیار کم (معمولاً ۱ به ۲۰۰۰) که با اصطکاک، قطعه را محکم نگه میدارد. این شیب ملایم باعث میشود وقتی مندرل را داخل سوراخ میکنید، قطعه کمکم محکمتر بشود.

مندرل انبساطی: دارای مکانیزمی است که میتواند قطر آن را تغییر دهد. این ویژگی یعنی یک مندرل انبساطی میتواند برای محدوده وسیعتری از قطرها استفاده شود؛ نیازی نیست برای هر اندازه سوراخ، مندرل جداگانهای داشته باشید.

مندرل کنگرهای یا Gang: برای نگهداری همزمان چند قطعه کوچک روی یک محور استفاده میشود. به جای اینکه هر قطعه را جداگانه ببندید و تراش بزنید، میتوانید چندتای آنها را روی یک مندرل قرار دهید و یکجا کار کنید.

استفاده از مندرل به دقت نیاز دارد. اگر قطعه بهدرستی روی آن نصب نشود، ممکن است در حین کار بلغزد یا مرکزیت خود را از دست بدهد. همچنین نیروی برشی نباید آنقدر زیاد باشد که قطعه را از روی مندرل بکشد بیرون.

ث- جیگ و فیکسچر

بعضی قطعات نه در سهنظام میگنجند، نه در چهارنظام قابل تنظیم هستند، و نه میتوان آنها را روی مندرل بست. شکل قطعه ممکن است نامنظم باشد، نقاط بستن آن در جای غیرمعمولی قرار داشته باشند، یا به دلایل فنی دیگری نیاز به روش نگهداری خاصی داشته باشند.

در این موارد ممکن است یک جیگ یا فیکسچر اختصاصی برای آن قطعه طراحی شود.

این روش معمولاً در تولید انبوه استفاده میشود. برای تولید صدها یا هزاران قطعه یکسان، خیلی اوقات ارزش دارد که یک جیگ یا فیکسچر اختصاصی طراحی کنید. این کار نهتنها سرعت تولید را بالا میبرد، بلکه تکرارپذیری و دقت را هم تضمین میکند؛ چون هر بار قطعه دقیقاً به همان شکل و در همان موقعیت بسته میشود.

ج- روش بستن بین دو مرغک

این روش یکی از قدیمیترین و همچنان دقیقترین روشها برای نگهداری قطعات بلند مانند شفتها، محورها و میللنگها است.

پیشنیاز این روش، ایجاد سوراخهای مرکزی مخروطی (معمولاً با زاویه ۶۰ درجه) در دو انتهای قطعه کار و با استفاده از مته مرغک است. بعد، یک سر قطعه روی مرغک ثابت که در اسپیندل نصب شده قرار میگیرد و سر دیگر روی مرغک گردان سوار میشود.

مرغک ثابت همراه با اسپیندل میچرخد، اما اگر از مرغک ثابت در دستگاه مرغک عقبی استفاده شود، باید بهطور مداوم روغنکاری شود تا از سایش جلوگیری شود. برای حل این مشکل، معمولاً از مرغک زنده استفاده میکنند که یاتاقان داخلی دارد و همراه با قطعه میچرخد. این کار نیاز به روغنکاری مداوم را از بین میبرد و امکان کار با سرعتهای بالاتر را فراهم میکند.

از آنجا که قطعه آزادانه روی مرغکها میچرخد، برای انتقال گشتاور دورانی اسپیندل به آن، از ابزاری به نام سگدست (Lathe Dog) استفاده میشود. سگدست یک گیره است که به انتهای قطعه بسته میشود و دم یا شاخک آن داخل شیار صفحهرویه یا سهنظام قرار گرفته و نیروی دورانی را منتقل میکند.

هنگام تراشکاری قطعه بین دو مرکز، باید دقت شود که فشار مرغک متحرک نه بیش از حد باشد که باعث خمش قطعه و فرسایش مرکز میشود و نه خیلی کم باشد که قطعه لق میشود و ارتعاش ایجاد میکند.

مشاهده ادامه محتویات این درسنامه فقط برای اعضای پریمیوم امکانپذیر است.

با این وجود، تا پایان سال میتوانید فقط با عضویت در سایت، به تمام مطالب پریمیوم دسترسی داشته باشید.

شما درس 2 از مجموعه فرایندها و تجهیزات ساخت قطعات فلزی را مطالعه کردهاید. درسهای این مجموعه به ترتیب عبارتند از:

با درود و سپاس

از مطالب جامع و مفیدتان .موفق و پاینده باشید.

سلام و تشکر از آرزوی خوبتون، بهترین هارو براتون آرزو میکنیم

ممنون از مطالب مفید و خوب، موفق باشید.

باعث خوشحالیه که نظرتونو جلب کرده، متشکرم

عالی بود.کوتاه و مختصر

با سلام و احترام

مطالب خیلی خوب بیان شده اند و برای افرادی مثل اینجانب که اطلاعاتی زیادی در مورد این دستگاه نداریم خیلی مفیده فایده می باشد. باتشکر از زحمات شما

با سلام به شما مهندس عزیز

باعث خوشحالیمونه و انشالله تلاش میکنیم با بروزرسانی منظم مطالب نظر شمارو بیشتر جلب کنیم

پیروز و موفق باشید

سلام اقای ادمین.مطالبتون خیلی عالی بود.من به سهم خودم استفاده کردم.ممنونم.بازهمجای بهترشدن داره.

سلام

انشالله انقدر به روز رسانی انجام میدیم تا دیگه هیچ ضعفی در مقاله نباشه

ممنون که نظر خودتونو با ما به اشتراک گذاشتین

سلام در رابطه با فرایند شکل دهی ،میخواستم بپرسم به نظر شما مناسب ترین دستگاه برای فرایند شکل دهی و فرم دهی لوله های المینیومی و مسی چه نوع دستگاهی مناسبه؟هم از لحاظ به صرفه بودن و هم کارایی راحت و مناسب

با سلام و احترام؛ مناسبترین دستگاه باید متناسب با ظرفیت مورد نظر، مقطع لولهها و نوع تغییر شکل (مثلاً خم کردن، اکسترود کردن و امثالهم) تعیین شود. تعدادی از مهمترین ملاحظات برای انتخاب ماشینآلات را در «این لینک» توضیح دادهایم. ضمن این که در ویکیتولید، بنا به سیاستی که دنبال میکنیم، از معرفی برندهای مختلف معذوریم.

بسیار ممنونم

لطف دارین مهندس عزیز

دوستان این مقاله رو بروز رسانی کردیم و برای قسمتهایی که ممکن بود ابهام بوجود بیاد ویدئو گذاشتیم … امیدوارم ازش لذت ببرین

سلام فرق رنده تراشکاری با اونی که الماس میخوره چیه

درود و سپاس

بهترین و جامعترین مطلب و مقاله درمورد دستگاه تراش بود که خوندم

سلام، واقغا از این بابت خوشحالیم چون تمام تلاش ما همینه که در ارائه ی محتوا کم کاری نکنیم و پیام شما قوت قلب برای دوستان ویکی تولیده، متشکرم

ممنون از مطالبت مفید ذکر شدھ ، فقط اگر در موردفرمولھا و بخصوص جدول اراعھ شدھ (برای افرادی کھ تازھ بھ این مقولھ واردشدن ) کمی بیشتر توضیح دادھ میشد، عالی میشد ، سپاسگزارم.

سلام .. چشم به تیم تحریریه منتقل کردیم تا در اسرع وقت توضیحات بیشتری برای جداول و روابط قرار بدن و ممنونیم که نظرتونو به ما منتقل کردین.

سلام و وقت بخیر .

مطالب سایت بسیار جامع و کامل و به زبانی ساده و گویا بیان شده اند.

چندوقت بود که در سایت های فارسی و خارجی دنبال چنین مطالبی بودم.

بسیارسپاسگزارم

سلام

از بازخورد شما متشکریم که با وجود تمام کاستیها مطالب را دوست داشتید

من اولین باریه که برای سایتی پیام میفرستم .تنها دلیلمهم این هستش که واقعا خوشحال شدم مطالبی تو این سایت دیدم که از لحاظ کامل بودن و گیرایی رو در کنار خلاصه بودن داره و برای منی که تازه کارم و میخوام تازه آشنا با قواعد تراش و فرز و CNC یک منبع خیلی جالبی بود

باید بگم دم اون کسی که مطالب رو نوشته و گردآوری کرده گرم

حامد عزیز متشکریم از بازخورد شما و خوشحالیم که از مجموعه مقالات ماشین آلات عمومی راضی هستید.

سلام لطفا در مورد حفاظگذاری سه نظام توضیح دهید. آیا همه دستگاههای تراش قابل حفاظگذاری هستند؟

سلام ممنون از اطلاعات خوبتون موفق و سربلند باشید

سلام عالیییییی بود

با سلام

ممنون از مطالب مفیدتون

در حد نرمال چقد زمان لازمه که از صفر بخوام تراشکار فول بشم

سلام بر شما

تراشکار فول یعنی کسی که با مواد و ابزارها و ماشینهای مختلف کار کرده باشه، تلورانسهارو بشناسه، سرعت عمل بالایی داشته باشه، قطعات خرابش حدأقل باشه و … که اینها بستگی به میزان کار و نوع پروژههایی داره که انجام میدین و نمیتونیم زمان تعیین کنیم اما مقدمات کارو چند ماهه یاد میگیرید.

باسلام . ممنون از مطالب جامع و مفیدتون

سلام واقعا ممنون عالی بود فقط کاش بصورت pdf هم موجود بود

با سلام

نظر لطف شماست

فایل PDF متأسفانه باعث میشه که بعد از آپدیتهای مکرر مقالات، نسخههای مختلفی وجود داشته باشه اما محتوای دینامیک همیشه آپدیته

خیلی مفید بود متشکرم

سلام.ممنون بابت شرح کار وتوضیع واضع ادمین محترم بنده میخوام ثبت نام کنم برای دستگاه تراشکاری صنعتی اگه سایتی هست یامربوط به کدام ارگان هستش لطفا راهنمای کنید

با سلام، نظر لطف شماست.

منظورتون رو متوجه نشدم، شما میتونین دستگاه تراش دلخواهتون رو خیلی راحت بهصورت نو و دست دوم خریداری کنید.

سلام و خداقوت ، ممنونم بابت مطالب مفید . فقط کاش لطف کنید منابع رو ذکرکنید ،برای پروژه ی دانشگاهم احتیاج دارم . سپاسگزارم.

هیچکدام از مطالب درسهای ماشینکاری مبتنی بر نظریات و فرضیات خاص علمی نیستند که از منبع خاصی برای صحهگذاری آنها استفاده کرده باشیم، بلکه به ماشینآلات و ادوات و فرایندهایی مربوط میشوند که بارها نمونههایشان را دیدیم و با آنها آشنا هستیم، لذا

عموم مطالب این بخش بهصورت تألیفی و بر پایهی تجربهی همکارانمان در ویکیتولید تهیه شده است.

با این حال شما میتوانید به جلد ۱۶ کتاب ASM مراجعه کنید (با عنوان Machining) و تا به مطالب مشابه و بسیاری از جداول ماشینکاری دسترسی داشته باشید، ضمن اینکه در همان کتاب میتوانید به فهرست بلندبالایی از مقالات و کتابهای مرتبط دسترسی داشته باشید که به شما در انجام تحقیقتان کمک میکند.

سلام بسیار مطالب جامع و روشن بود واقعا لذت بردم ممنونم

عالی بود ممنونم

سلام محترم کارتون عالی است دست تان درست

سلام

ممنون از مطلب مفید

منظور از Rake angel چی هست؟!

خیلی ممنون

با سپاس خیلی خوب

ممنون از زحمات ویکی تولید بنده همکار شماهستم بابیست سال سابقه واقعا زحمت کشیدید ممنون ازسایت خوبتون فقط سه تاگوه طولی وعرضی وزاویه زن رو مال تراش دومتر تبریز میخام میشه بگید دارید یاخیر

با سلام؛ از نظر مثبت شما سپاسگزارم. ویکیتولید فقط یک مرجع علمی برای علاقمندان تولید است، فروشگاه نیست و با فروشگاههای دیگر نیز همکاری ندارد. برایتان آرزوی توفیق روزافزون دارم.

سلام من میخوام دستگاه خراطی چوب بسازم که کارکردش مشابه دستگاه تراشکاری چطور میتونم مرغک و شافت چرخان رو سنتر کنمکه هم محور بشن

با سلام، سوال خوبی طرح کردید، اما ارتباطی با مطالب این درس ندارد. به طور کلی اگر دستگاه را در حد نمونه میسازید، سوراخ مربوط به مرغک و سه نظام را با کمک یک لوله استوانهای هممحور کنید. اگر تولیدکننده این دستگاه هستید و تعداد زیادی از آن را میسازید، بهتر است یک فیکسچر مونتاژی طراحی کنید تا قطعات به کمک آن موقعیت دهی شوند.

با سلام میتونید جدول پیچ بری دستگاه تراش رو برام توضیح بدید؟

میخوام یه دستگاه تراش بسازم یه چاک میخوام با یه دینام.

باسلام

لطف میکنید قیمت دستگاه تراش رومیزی metal worker

بگید

ممنون میشم

با سلام،

در ویکیتولید از معرفی محصولات و خدمات معذوریم و این معذوریت، شامل قیمت دستگاه تراش رومیزی نیز هست.

سلام. خسته نباشید، من میخواستم یه دستگاه cnc تراش رومیزی کوچک خانگی برای ساخت فلزات سخت مثل فولاد و بخرم .و دستگاه اتوماتیک باشه اینکه من تازه کارم و آشنایی ندارم ..میشه منو راهنمایی بفرمایید و چند مدل و برند رو بهم توضیح بدید و قیمت هاشم زیاد گرون نباشه ..ممنون میشم بابت کمکتون..

با سلام،

در ویکیتولید فقط به جنبهی علمی موضوعات میپردازیم و از معرفی برندها و محصولات مختلف معذوریم.

مطالب و اطلاعات در مورد هر بخش از دستگاه های صنعتی که توی سایتتون قرار دادید خیلی مفید و ارزشمند هست .

سلام مفید بود

سلام و عرض ادب . منظور از چپ تراش چیست و چطور میتوان آنرا شناسایی کرد؟

سلام وقت بخیر ممنون بابت این اطلاعات ، اگه امکانش هست راجب خرید دستگاه و چیزهایی که باید در حین خرید چک شه، چه امکاناتی باید داشته باشه و این قبیل اطلاعات هم مطلب بزارید، چه مارکهایی خوب هستن، چینی غیر چینی، تشکر

سلام،

مطابق سیاستهای ویکیتولید، نمیتوانیم برندهای مختلف تجهیزات را معرفی کنیم. اما برای انتخاب تجهیزات، ملاحظاتی وجود دارد که در “این لینک” توضیح دادهایم.

با عرض سلام و خسته نباشید به گردآورندگان این سایت، تعریف ها را عزیزان به حق گفتند. من فقط میتوانم سپاسگذار شما عزيزان باشم. خواهشی دارم، جهت آموزش علمی و کامل تراشکاری وفرز کاری کجا میتوانم ثبت نام کنم. وآیا مدرکی هم داده میشود یا نه. البته دلیل من بیشتر علاقه و عشقی است که به این صنعت دارم. اگر لطف کنید راهنمایی بفرمایید ممنونتان میشوم. آرزوی بهروزی و شادکامی برای یکایکتون را خواستارم.

با سلام، از نظر مثبت شما سپاسگزارم.

در ویکیتولید، از تبلیغ یا معرفی محصولات و خدمات خودداری میکنیم. این پرهیز، صرفاً با این هدف است که: شائبهی تبلیغاتی یا سفارشی بودن درسها به وجود نیاید.

اما به طور کلی، اولاً شما برای کار در ایران مناسب است که مدرک سازمان فنی و حرفهای کشور را دریافت کنید. گاه موسسات، مدارک دیگری را نیز به اسم خودشان ارائه میدهند که اعتبار لازم را ندارند و فقط بیانگر گذراندن یک دوره آموزشی هستند. ثانیاً تراشکاری بیش از آن که نظری باشد، مهارتی عملی است و به تمرین نیاز دارد. برای همین مناسبترین دورهها، آنهایی هستند که فرصت بیشتری برای تمرین کردن در اختیارتان قرار دهند. ضمن این که اگر بتوانید مدتی را به عنوان کارآموز در یک کارگاه فعالیت کنید و با پروژههای واقعی سر و کار داشته باشید، تجربهی بسیار ارزشمندی خواهد بود.

سلام و وقت بخیر امکانش هست فایل pdf این توضیحات رو برای دانلود بزارید؟

با سلام، خیر. مطالب فقط به شکل عمومی و در قالب صفحات وب در اختیار کاربران قرار میگیرند.