در این راهنما آهنگری قالب باز (Open Die Forging) بررسی میشود.

قبل از شروع توجه نمایید که در صورت تمایل میتوانید مروری بر مقالات انواع تجهیزات آهنگری (پرس و چکش) داشته باشید تا با آمادگی بهتری این راهنما را مطالعه فرمایید:

پس از بررسی آهنگری قالب باز، میتوانید راهنمای آهنگری قالب بسته را با لینک زیر مشاهده کنید.

۱- فورج قالب باز چیست ؟!

در آهنگری قالب باز (یا همان فورج باز) قطعه کار میان قالبهایی قرار گرفته که اطرافش را احاطه نمیکنند (پس باز هستند) و ماده میتواند آزادانه در همه ی جهات آزادانه در جریان باشد، بجز نواحی که توسط قالب محدود شده است.

با این توصیف برای آهنگری یک قطعه ی پیچیده لازم است ضربات در زوایا و جهات مختلف اعمال شود تا هر بار مقداری به شکل نهایی نزدیک شویم و برای اینکار از قالبهای تخت، منحنی یا V شکل استفاده میشود.

در مثالی ساده اگر بخواهیم یک قطعه ی مکعب مستطیل را به استوانه تبدیل کنیم، ابتدا طول آن از طریق کوبش به مقدار نهایی میرسد، سپس با ضربات متوالی و چرخیدن قطعه کار به هشت ضلعی و نهایتا استوانه تبدیل میشود.

فرآیند آهنگری قالب باز اصولا از نوع شکلدهی داغ یا Hot Forging است و در اصطلاح انگلیسی Open-Die Forging نامگذاری شده است.

نکته: در مواردی از عبارات Flat-Die یا Smith برای اشاره به فورج باز استفاده میشود که چندان علمی نیست، چرا که بیانگر انواع خاصی از این فرآیند بوده و جامع محسوب نمیشوند.

در چه مواردی از آهنگری قالب باز استفاده میشود؟

آهنگری قالب باز نیازی به قالبهای اختصاصی و دقیق ندارد و با صفحات تخت و V شکل انجام میشود اما بخش زیادی از ماده قابل کنترل نیست و برای شکلها و شیارهای دقیق گزینه ی خوبی محسوب نمیشود، همچنین ضرورت جابجایی مکرر قطعات پیچیده در قالبهای باز باعث میشود که نرخ تولید پایین باشد.

گاها یک قطعه ی بسیار بلند (مثلا ۶ متری) بصورت تدریجی وارد فضای دستگاه (پرس، پتک) شده و بصورت آهنگری قالب باز تغییر شکل میدهند که این امکان برای سایر انواع فورج وجود ندارد، در ویدئوی زیر نمونه ای از شکلدهی قطعه ای بلند مشاهده میشود:

آزاد بودن بخشهایی از ماده باعث میشود نیروی تغیر شکل کمتری نیاز باشد و در مواردی ممکن است استفاده از قالب بسته برای یک پتک یا پرس وجود نداشته باشد اما همان دستگاه برای آهنگری قالب باز کفایت کند.

بصورت کلی در شرایط زیر آهنگری قالب باز انتخاب مناسبی خواهد بود:

– برای آهنگری قطعات ساده در تیراژ تولید کم یا متوسط، چون در تیراژ کم هزینه ی قالب، سود تولید را شدیدا کاهش میدهد.

– برای آهنگ قطعات بسیار بزرگ که ساخت قالب برای آنها امکان پذیر نیست و هزینه ی زیادی هم دارد.

– زمانی که فرصت کافی برای ساخت قالب وجود ندارد!

– زمانی که پرس یا چکش تناژ لازم برای آهنگری قالب بسته را نداشته باشد.

مزایای فورج قالب باز

زمانی که از مزایا صحبت میکنیم تمامی موارد بصورت کلی عنوان میشوند، با این ملاحظه مزایای آهنگری قالب باز عبارتند از:

– اندازه ی کوچکتر دانه ها در ریز ساختار

– کاهش تخلخل در قطعه کار

– استحکام بیشتر

– مقاومت بیشتر در برابر خستگی

– پیوستگی جریان دانه ها

۲- چه قطعاتی میتوانند با آهنگری قالب باز ساخته شوند؟!

در فورج قالب باز مانند هر فرآیند دیگری، محدودیتهایی برای تولید قطعات وجود دارد و معمولا اولین مساله ای که مطرح میشود قابلیت ساخت قطعات مورد نظر است.

در این بخش محدودیتهای آهنگری قالب باز برای متغیرهای وزن، ابعاد و جنس قطعه توضیح داده میشود.

جنس قطعه کار در فورج قالب باز

بعنوان یک قاعده ی کلی مواد ترد و شکننده قابل استفاده برای آهنگری قالب باز نمیباشند اما برای یک جواب دقیق کافیست از فهرست زیر استفاده کنید که مواد قابل آهنگری به ترتیب اولویت قرار گرفته اند:

– آلیاژ آلومینیوم (بیشترین قابلیت آهنگری قالب باز )

– آلیاژهای منگنز

– مس

– فولادهای کربنی کم آلیاژ

– فولادهای ضد زنگ مارتنزیتی

– فولادهای پیر سختی شده ی مارتنزیتی

– آلیاژهای نیکل

– فولادهای ضد زنگ نیمه آستنینی

– آلیاژهای تیتانیوم

– سوپرآلیاژهای پایه آهن

– سوپرآلیاژهای پایه کبالت

– آلیاژهای نیوبیوم

– آلیاژهای تانتالوم

– آلیاژهای مولیبدن

– سوپر آلیاژهای پایه نیکل

– آلیاژهای تنگستن

– آلیاژهای بریلیوم (کمترین قابلیت)

محدودیت ابعاد و وزن قطعات در آهنگری قالب باز

برای اندازه و وزن قطعات در آهنگری قالب باز محدودیتی وجود ندارد اما باید ظرفیت ماشین پرس یا پتک و قابلیت دوران و جابجایی قطعه در نظر گرفته شود و در صورت مهیا بودن شرایط نمونه هایی با طول بیشتر از ۲۰ متر و وزنی بیشتر از ۵۰۰ تن نیز تولید شده اند، از سوی دیگر آهنگری قطعات کوچک هم بسادگی امکان پذیر است که توسط ماشینهای پرس و پتک با ابعاد کوچکتر انجام میشود.

شکل قطعات در آهنگری قالب باز

همانطور که گفتیم در فورج باز نواحی متفاوت بصورت جداگانه شکلدهی میشوند و امکان شکلدهی قطعات پیچیده وجود ندارد، هر چند گفته میشود آهنگران حرفه ای هر چیزی را بخواهند در قالب باز تولید میکنند اما گاها پیرو منطق اقتصادی و مهندسی نیست.

آهنگری قالب باز برای قطعات ساده کاربرد بیشتری دارد اما بصورت کلی ساخت قطعات زیر با این فرآیند رایج است:

– قطعات استوانه ای متقارن مانند انواع دیسک، شفت (ساده و پله دار)، روتور، شاتون که میتوانند سوراخدار نیز باشند مثل چرخ فلزی، چرخدنده، پولی و …

– انواع پروفیلهای متقارن با مقاطع گرد، چهار گوش، شش گوش، هشت گوش و …

– قطعات کانتوردار مانند قلاب، پره های توربین، مخازن فشار و …

– قطعاتی با فرمهای ساده مانند هاب و …

– کلگی قطعات مانند پیچ و پین و پیستون و …

در زیر ویدئوی فورج قالب باز یک حلقه را ببینید.

۳- انتخاب پرس و پتک برای فورج قالب باز

در حین فرآیند فورج قالب باز، لازم است مقدار نیرو تا حد زیادی کنترل شود و به همین علت پتکهای سقوط آزاد و پرسهای مکانیکی تجهیزات مناسبی برای اعمال ضربه و فشار نیستند.

برای آهنگری قطعاتی تا وزن ۵ تن معمولا از پرس هیدرولیک و پتک توان بالا (Power Drop) استفاده میشود و برای قطعات سنگین تر و بزرگتر تنها ماشینهای پرس هیدرولیکی قابل استفاده میباشند.

برای آشنایی با پتک توان بالا کلیک کنید.

برای آشنایی با انواع ماشینهای هیدرولیکی کنیک کنید.

۴- قالبها در آهنگری قالب باز

قالبهای بکار رفته در آهنگری قالب باز در حرارت بالا استفاده میشوند و به همین علت عموما از فولاد گرم کار ساخته میشوند (سری H در استاندارد AISI) اما در مواردی آلیاژهایی مانند AISI 4300 یا AISI 4100 یا فولادهای کم آلیاژ بکار گرفته میشوند.

بصورت کلی مواد استفاده شده برای قالبهای آهنگری داغ باید مقاومت مناسبی در برابر سایش، تغییر شکل پلاستیک، خستگی و شوک حرارتی داشته باشند اما علاوه بر ماده سازنده، شیوه ی طراحی قالب نیز تاثیر چشمگیری بر عمر آن دارد.

در ادامه نمونه هایی از فولادهای گرم کار پایه کروم که در ساخت قالب آهنگری کاربرد زیادی دارند فهرست شده است:

- H10

- H11

- H12

- H13

- H14

- H19

و نمونه های فولاد تنگستن عبارتند از:

- H21

- H22

- H23

- H24

- H25

- H26

دو مثال زیر فولادهای کم آلیاژی هستند که در بعضی شرایط قابل استفاده میباشند:

- ASM 6G

- ASM 6F2

در فرآیند آهنگری باز قالبها میتوانند یکی از انواع تخت، نیم دایره ای و V باشند که یکی از آنها روی کوبه (Ram) فوقانی و دیگری روی کوبه ی زیرین نصب میشود و لزوما هر دو از یک نوع نمیباشند. (مثلا قالب بالا Flat و پایینی V باشد)

قالبهای آهنگری تخت (Flat Dies)

نواحی تماس قطعه کار با قالبهای تخت محدود شده و جریان فلز در سایر نواحی برقرار است و برای شکلدهی قطعاتی همچون تیرها و میله ها، قطعات تخت و گرد مورد استفاده قرار میگیرند.

زمانی که هر دو قالب بالا و پایین از نوع تخت باشند باید توازی میان آنها رعایت شود تا قطعه کار به شکل مخروطی شکلدهی نشود، همچنین پهنای صفحاتشان معمولا ۴۰۵ تا ۴۵۵ است و گوشه ها و لبه هایشان فیلت میخورد تا مانع از تمرکز تنش شوند.

لبه ها و گوشه های قالبهای تخت بصورت گرد طراحی میشوند تا از تمرکز تنش

از قالبهای تخت برای شکلدهی تیرها، قطعات تخت و گرد برای شکلدهی نواحی کناری قطعه کار استفاده میشود و همانطور که از نامشان مشخص است صفحات تختی هستند که هر دو تکه ی آنها بصورت موازی روی کوبه ها نصب میشوند.

قالب های آهنگری نیم دایره ای (Swage)

اگر در مرکز سطح تماس قالب تخت (Flat Die) با قطعه کار یک حفره ی نیم دایره ای ایجاد شود به آن قالب نیم دایره ای یا Swage میگویند که نواحی کناری قطعه را تا حد بیشتری محدود و جهت جریان فلز را به راستای طولی هدایت میکند، در این حالت شعاع نیم دایره برابر با قطر کوچکترین قطعه ای است که میتواند در میانشان قرار بگیرد.

مزایای قالبهای آهنگری Swage

– حین آهنگری نواحی کناری قطعه کار دچار برآمدگی نمیشود.

– حرکت جریان فلز در راستای طول قطعه کار هدایت میشود.

– بخش مرکزی قطعه کار تغییر شکل بیشتری خواهد داشت. (بهبود خواص مکانیکی)

– سرعت آهنگری بیشتر میشود.

معایب قالبهای آهنگری Swage

– سازگاری زیادی برای اندازه های مختلف قطعه کار ندارند.

– احتمال برش ناخواسته یا سایش قطعه افزایش میابد.

قالبهای آهنگری V

برای ساخت قطعات گرد و سیلندرهایی با سوراخ میانی (توسط ماندرل) بکار گرفته میشوند و معمولا بهینه ترین زاویه برای آنها از ۹۰ تا ۱۲۰ درجه است.

۵- ابزارهای کمکی شکلدهی در فورج باز

برای عملیات ساده همچون تغییر طول و قطر یک دیسک از قالبهای تخت استفاده میشود با این حال همانطور که گفتیم یک اپراتور ماهر میتواند قطعات بسیار پیچیده ای را با فورج قالب باز تولید نماید!

قالبها میتوانند شکلهای مختلفی داشته یا حتی بصورت نر و ماده برای قطعات کانتور دار (ماننده پره توربین یا مخزن فشار) ساخته شوند اما برای ارتقای بیشتر و تولید قطعات پیچیده از ابزارهای کمکی مانند ماندرل، پانچ، بالستر و … استفاده میشود.

ماندرل (Mandrel)

ماندرل قطعه ی استوانه ای شکل یا مخروطی است که از سوراخ یا حفره ی قطعات عبور کرده و در کاربردهای مختلف بکار برده میشود.

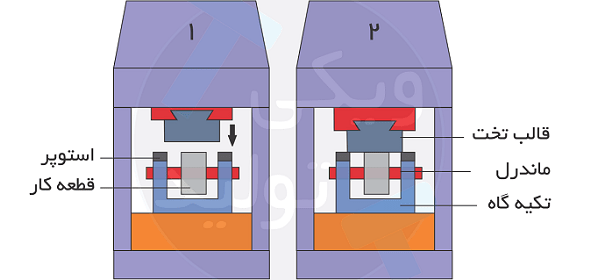

در تصویر زیر ماندرل بجای قالب زیرین قرار داده شده و یک دیسک را نگه میدارد تا با کوبش قالب فوقانی قطر آن کاهش و ضخامتش افزایش یابد که در این حالت میزان نفوذ قالب رویی با استوپرها تعیین میشود.

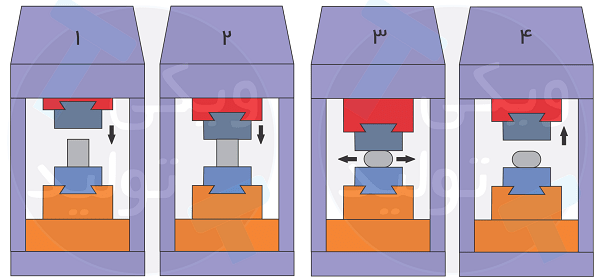

در مواردی قطعه کار روی ماندرل نصب شده و دوران میکند تا ضربات قالبها (دو یا چند قالب) شکل آن را تغییر دهد، همچنین افزایش قطر سوراخ یا اندازه ی حفره ها نیز با این ابزار انجام میشود.

نکته تکمیلی: چند نفر از خوانندگان پرسیدند که چگونه بیشتر از دو قالب روی پرس نصب میشود؟ فرآیند عنوان شده در بالا (دوران قطعه و کوبش چند قالب) در راهنمایی مجزا بنام آهنگری دورار آموزش داده خواهد شد.

در کاربردی دیگر قطعه کار روی ماندرل بسته شده و با فشار قالب تخت فوقانی و قالب V زیرین از ضخامتش کاسته شده و در راستای ماندرل به طولش افزوده میشود. (اصطلاحا اکسترود میشود)

معمولا مرکز ماندرل سوراخ میشود که برای خنک کاری آن از طریق هوا یا آب و پیشگیری از چسبیدن قطعه کار میباشد.

پانچ (Punch)

در آهنگری قالب باز برای ایجاد سوراخهایی با قطر مختلف از ابزاری بنام سنبه یا پانچ استفاده میشود که شباهت زیادی با سنبه های سوراخکاری در قالبهای پرس دارد.

پانچ میتواند توسط دنباله ی خود به کوبه یا قالب بالا یا پایین متصل شود اما برای سوراخهای بزرگ معمولا رو ی هر دو قالب (یا قالب و سندان) نصب میشود تا نهایتا سوراخهای بالا و پایین به هم رسیده و سوراخ اصلی را بوجود آورند.

پانچها میتوانند از نظر شیوه ی اتصال و فرم لبه ها انواع متنوعی داشته باشند.

ابزار ایجاد حفره (Trepanning Tools)

گاها روی قطعات حفره های بزرگی در نظر گرفته میشود که لازم است با ورود و نفوذ این ابزارها روی قطعات ایجاد شود، معمولا این کار فقط از طریق کوبه ی فوقانی انجام میشود و این ابزارآلات مشابه پانچ هستند اما ابعاد بسیاری بزرگتری داشته و به منزله ی یک قالب به حساب میایند.

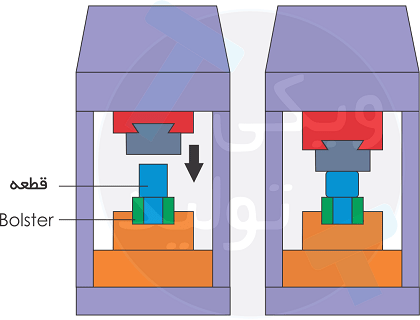

ابزار پله زنی (Bolster)

ابزار پله زنی سوراخی دارد که بخشی از قطعه کار در آن قرار میگیرد تا هنگام فشار یا ضربه قالب (یا کوبه) فشرده نشود و تغییر شکل نداشته باشد و بجای آن ضخامت ناحیه ی بیرونی کاهش یافته و پهن میشود.

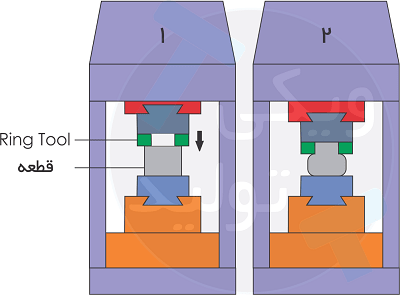

ابزار ایجاد زبانه (Ring Tool)

برای ایجاد زبانه روی سطح قطعات از Ring Tool استفاده میشود که اغلب بشکل یک قطعه ی استوانه ای شیار دار است.

سطح ابزار تمام سطح رویی قطعه را میپوشاند و هنگام فشار از تغییر شکل آن جلوگیری میکند، پس جریان فلز به سمت داخل سوراخ هدایت شده و آن را پر میکنند.

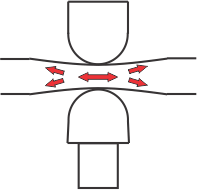

ابزار کاهش قطر (Fullers) و برش (Cutter)

از ابزارهای کاهنده قطر (Fuller) بصورت دوتایی و برای بوجود آوردن شیار یا پله روی قطعات مدور استفاده میشود که یکی در زیر و دیگری روی قطعه نصب میشود و با فشار روی قطعه ی دوار، شیار یا پله را بوجود میاورند.

ابزارهای برنده نیز نوعی ابزار کاهنده هستند که عمق شیار آنها زیادتر است و منجر به جدایش بخشی از قطعات میشود.

روشهای مختلفی برای نصب این تجهیزات روی قالبها وجود دارد اما معمولا زبانه ی آنها در سوراخ تعبیه شده روی قالب یا کوبه قرار گرفته و مقید میشود.

۶- پوسته زدایی، پیش گرمایش و روانکاری در فورج باز

در آهنگری قالب باز مانند سایر انواع آهنگری اتفاقاتی مانند تشکیل پوسته های اکسیدی، جریان نامطلوب فلز، ایجاد نواحی مرده و … مشاهده میشود که بررسی آنها ضرورت دارد.

پیش گرم کردن قالب در فورج باز

برای یکنواخت کردن حرارت قالب و کاهش نقاطی که اختلاف دما دارند قالب پیش گرم میشود اما در آهنگری قالب باز تماس زیادی میان قالب و قطعه کار وجود ندارد و در بیشتر موارد نیازی به پیش گرم کردن قالبها نیست مگر زمانی که قطعه کار غیر آهنی باشد (مثلا آلومینیوم) و در این حالت برای گرم کردن قالب از مجاورت آنها با فلزات داغ یا شعله استفاده میشود.

پوسته زدایی در آهنگری قالب باز (Descaling)

هنگام داغ کردن قطعات آهنگری، روی سطوحشان پوسته های اکسیدی (Scale) تشکیل شده و با فشار آهنگری ترکها و سوراخهای ریز بوجود میاید که از کیفیت قطعه کار میکاهد.

لازم است قبل یا هنگام آهنگری برای پوسته زدایی (Descaling) راهکاری اندیشیده شود، بخصوص فورج قالب باز به زمان بیشتری نیاز دارد و باعث میشود که قطعه ی داغ زمان بیشتری در تماس با اتمسفر باشد که شانس تشکیل پوسته را افزایش خواهد داد و این در حالیست که قطعات بزرگ گاها چند بار حرارت دهی مجدد میشوند.

یکی از رایجترین روشهای پوسته زدایی استفاده از جریان هوا یا آب پرفشار برای شکاندن پوسته ها و از بین بردن آنهاست، البته جریان آب برای مناطقی با دسترسی کم، مانند داخل سوراخها، عملکرد بهتری دارد.

بصورت کلی سه تا پنج درصد فلز قطعه کار برای پوسته زدایی از بین میرود که در فیلم پایانی نشان داده میشود.

روانکاری در آهنگری قالب باز (Lubrication)

روانکاری نیروی اصطکاک و سایش را کاهش داده و در مقدار نیرو و جریان فلز اثرگذار است، از چسبیدن قطعه و قالب جلوگیری میکند و در قالبهای بسته بعنوان یک عایق حرارتی میان قطعه و قالب، نرخ خنک شوندگی قطعه را کم میکند که باعث خواص مکانیکی بهتری میشود.

ماده روانکار برای فرآیند فورج باز معمولا گرافیت، سولفید مولیبدن و پودر شیشه است، البته در آهنگری قالب باز روانکاری چندان رایج نیست بجز موارد زیر:

۱- جریان فلز مناسب نباشد و کارایی قالب را کاهش دهد.

۲- نواحی مرده یا تغییر شکل نیافته وجود نداشته باشد.

۳- جنس قطعه کار طوری باشد که اصلاح ساختار حین تغییرات فازی مشاهده نشود، مانند فولاد زنگ نزن آستنیتی، آلیاژهای آلومینیوم و آلیاژهای مبتنی بر نیکل.

۴- قطعاتی که کانتور یا شکل خاصی دارند.

۷- تلورانسها و آفستها در آهنگری قالب باز

در موارد زیادی لازم است پس از آهنگری قطعه از فرآیند ماشینکاری برای رسیدن به ابعاد نهایی استفاده شود تا مشکلات سطحی احتمالی نیز از بین بروند.

پس قطعه کار مقداری بزرگتر در نظر گرفته میشود که به آن اصطلاحا آفست میگویند، هر چند ترجمه ای نسبتا اشتباه است و کلمه ی بهتر Allowance یا حدود اضافه ی ماشینکاری است که در منابع علمی مورد استفاده قرار میگیرد.

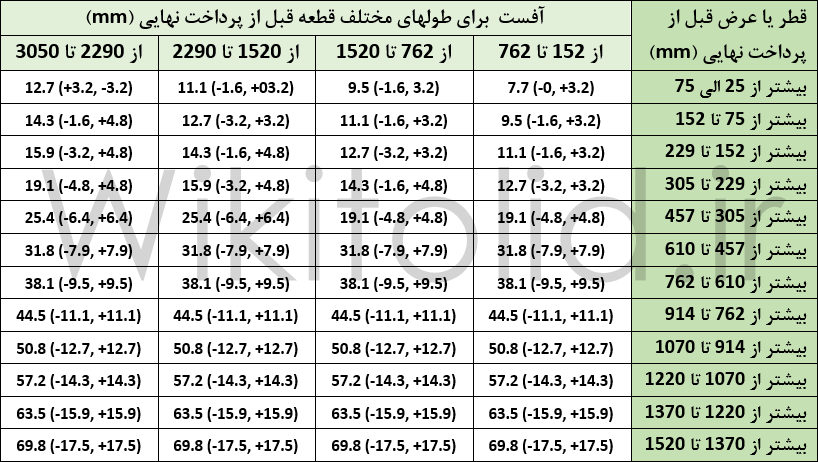

در ادامه آفست و تلورانس مجاز برای قطعاتی با مقاطع یکنواخت گرد، چهارگوش و هشت گوش نمایش داده میشود. (برای بزرگنمایی روی تصویر کلیک کنید)

۸- منابع بیشتر برای فورج قالب باز

– مقالات و اخبار کامل از صنعت آهنگری جهان (وبسایت Forging)

– کتاب الکترونیکی انگلیسی برای فورج قالب باز و قالب بسته

ویدئویی کامل از فرآیند آهنگری قالب باز

در آخر توصیه میکنیم ویدئوی زیر را برای آشنایی کامل با آهنگری قالب باز ببینید که شامل تمام فرآیندهای مهم میباشد.

نکته: دوستانی که در خصوص پوسته های اکسیدی سوال داشتند در این ویدئو به وضوح آن را مشاهده میکنند.

خوانندگان این مطلب به موارد زیر نیز علاقمند بوده اند: