فنرها قطعات استاندارد پرکاربردی هستند که در انواع متفاوتی عرضه شده و در صنایع مختلف مورد استفاده قرار میگیرند، با این حال این گستره در قالبهای فلزی محدودتر است و اغلب به فنر مارپیچ فشاری خلاصه میشود.

بی شک انتخاب صحیح فنر برای اجزای حساسی همچون ورقگیر یا پران، تاثیر زیادی بر عملکرد و عمر قالب داشته و به همین علت، آشنایی با فنرهای مارپیچ (مورد استفاده در قالبهای فلزی) و روش استفاده از آنها امری ضروری محسوب میشود.

در این مقاله ضمن مرور کلی فنرهای قالبسازی، پارامترهای تاثیرگذار، ملاکهای انتخاب، روش استفاده در قالب و … نیز مورد بررسی قرار گرفته است.

فنر چیست؟

به هر جسمی با خاصیت کشسانی، ارتجاعی یا الاستیک فنر گفته میشود و تمامی این کلمات مترداف با واژه ی انگلیسی Elasticity هستند؛ لذا تعریف فنر پس از آشنایی با مفهوم کشسان یا الاستیک بودن مواد تکمیل خواهد شد.

خاصیت کشسانی یا Elasticity چیست؟

خاصیت کشسانی بیانگر تمایل مواد به حفظ تعادل و شکل اولیه است و با اعمال نیرو به هر نقطه از جسم کشسان و خارج کردن آن از حالت تعادل، نیروهایی در راستای بازگرداندن آن به حالت تعادل ایجاد میشود که نیروی فنر یا کشسان نامیده میشوند.

نکته ی حائز اهمیت آن است که با افزایش نیروی خارجی ممکن است تغییر شکل ماده دائمی شده و هرگز به حالت اولیه بازنگردد، در این شرایط اصطلاحا ماده دچار تغییر شکل پلاستیک (بجای الاستیک) شده است. (تا حدی از نیرو منجر به تغییر شکل الاستیک و بیشتر از آن منجر به تغییر شکل پلاستیک میشود)

محدوده ی تغییر شکل الاستیک و پلاستیک برای هر ماده متفاوت است و توسط نمودارهای تنش-کرنش نمایش داده میشود، برای کسب اطلاعات بیشتر میتوانید از لینک زیر استفاده نمایید:

منحنی تنش کرنش – وبسایت کوپاکو

قانون هوک : رابطه ی میان نیرو و میزان تغییر شکل فنر

آقای هوک در قرن شانزدهم میلادی آزمایشی انجام داد و مشاهده کرد به نسبت افزایش نیروی وارد بر فنر، طول آن نیز افزوده خواهد شد؛ بعبارتی میان تغییر طول مواد کشسان (X) و نیروی ایجاد شده (F) رابطه ی خطی وجود دارد و با کمک ضریبی بنام نرخ فنر (K یا r) به یکدیگر تبدیل میشوند.

F=K.X

رابطه بالا (معادله ی هوک) برای بعضی از فنرها و مواد کشسان قابل استفاده نیست اما برای تمامی فنرهای قالبسازی حاکم است و میتواند مبنای محاسبات قرار بگیرد.

در صورت تمایل به کسب اطلاعات بیشتر در خصوص قانون هوک میتوانید به لینک زیر مراجعه نمایید:

معادله ی هوک – مقاله ای تئوریکال از ویکی پدیا

فنر مارپیچ در قالبهای فلزی چه کاربردی دارد؟

در قالبهای مرحله ای یا پراگرسیو (Progressive) از فنرهای سبک و کوچک برای ساخت انواع استوپر (Stopper) استفاده میشود (که مکانیزهای بسیار ساده ای دارند و در مقاله ای جداگانه بررسی میشوند)، علاوه بر این مهمترین کاربرد فنر در قالبهای فلزی عبارت است از:

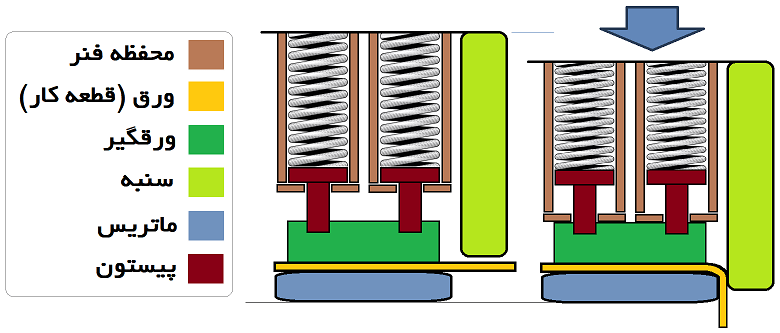

۱- فنر مارپیچ در ساخت ورقگیر

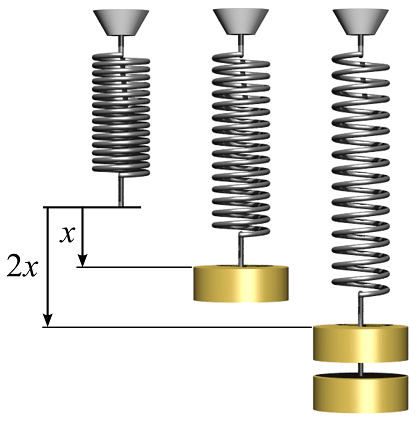

در بسیاری از قالبهای فلزی (بخصوص برای شکلدهی قطعات پیچیده) برای جلوگیری از جابجایی نامطلوب یا چروکیدگی ورق (قطعه کار) از قطعه ای بنام ورقگیر استفاده میشود، در تصویر زیر یکی از مکانیزمهای رایج برای ورفگیر نمایش داده شده است:

ابتدا پیستون در جایگاه خود نصب شده، سپس فنر در پشت آن بصورت فشرده قرار گرفته و درب محفظه توسط پیچ بسته شده است؛ در این شرایط با توجه به فشردگی اولیه ی فنر (پیش بار یا Preload ایجاد شده) از نخستین لحظات تماس ورقگیر با قطعه، بصورت تاثیرگذاری عملیات جلوگیری از چروکیدگی یا لغزش قطعه کار آغاز خواهد شد. (در غیر اینصورت نیروی آن در اوایل تماس کافی نبوده و بی تاثیر خواهد بود)

بدیهی است که در ادامه ی فرآیند با جمع شدگی بیشتر فنر، نیروی ورقگیر افزایش یافته و در صورت طراحی نامناسب منجر به پارگی، یا تغییر فرم و ضخامت قطعه کار خواهد شد.

نکته: زمانی ورقگیر تاثیرگذار است که پیش از سنبه در تماس با ورق قرار بگیرد و از لغزش یا چروکیدگی آن پیشگیری نماید.

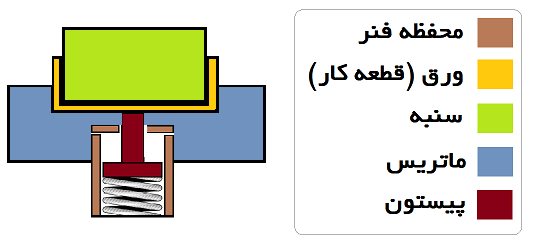

۲- فنر در ساخت پران

در بعضی قالبها ورق پس از شکلدهی به سطح ماتریس چسبیده و جداسازی آن دشوار است لذا برای تسریع و تسهیل خروج آن از ابزاری بنام پران استفاده میشود؛ این قطعات پیستون ساده ای هستند که به فنر متصل شده و پس از حذف نیروی پرس (سنبه) قطعه کار را به بیرون هدایت میکنند.

چرا از فنر مارپیچ برای قالبسازی استفاده میشود؟

همانطور که در تصاویر بخش قبل مشهود است، فنرهای قالبسازی در خلاف جهت حرکت پرس قرار گرفته و بصورت خطی جابجا میشوند، همچنین استوانه ای بودن آنها ساخت محفظه ی فنر را تسهیل خواهد کرد و به همین علت فنرهای مخروطی کاربرد چندانی ندارند.

با توجه به موارد ذکر شده، فنرهای مارپیچ فشاری غیرمخروطی (استوانه ای) رایجترین انواع قابل استفاده در قالبهای فلزی محسوب میشوند که با پیچیده شدن سیم (با مقطع دایروی، چهارگوش یا بیضوی) به دور میله ی استوانه ای یا مخروطی بوجود میایند. (برای سیمهای قطور یا سخت اینکار در دمای بالا انجام میشود.)

برای افزایش نرخ فنرهای قالبسازی معمولا از مقاطع مستطیلی استفاده میشود که علت آن در بخش بعدی مورد بررسی قرار خواهد گرفت.

محاسبه ی نرخ ثابت فنر (K) برای فنر مارپیچ

در بعضی مواد مقدار نرخ فنر (بر خلاف نامش) متغیر است، با این حال این مقدار در فنر مارپیچ همواره ثابت است. در ادامه روش محاسبه ی نرخ فنرهای مارپیج برای مقاطع چهارگوش و گرد مورد بررسی قرار خواهد گرفت. (منظور مقطع سیمی است که برای ساخت فنر به دور میله ی استوانه ای پیچیده میشود)

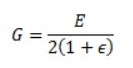

جنس ماده در قالب مدول سختی (G) بر نرخ فنر (K یا r) تاثیرگذار است و رابطه ی آن با مدول الاستیسیته و ضریب پویسون به شکل زیر است :

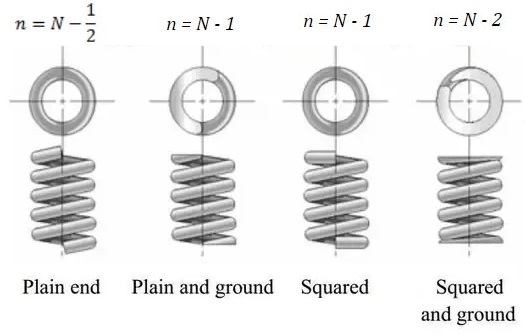

پارامتر مهم بعدی، تعداد حلقه های موثر و درگیر فنر است که به شکل ابتدایی و انتهایی فنر بستگی دارد، در تصویر زیر N تعداد کل حلقه های فنر و n تعداد حلقه های موثر آن است که در محاسبه ی نرخ فنر مورد نیاز خواهد بود.

نکته ۱: برای محاسبه ی تعداد حلقه ها میتوانید طول آزاد فنر مارپیچ را بر گام آن تقسیم نمایید. (با گام فنر و طول آزاد در بخشهای بعدی همین مقاله آشنا خواهید شد.)

پس از انجام موارد بالا لازم است محاسبات بر مبنای سطح مقطع فنر (یا سیم سازنده ی فنر) مطابق یکی از دو مسیر زیر پیموده شود:

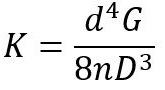

محاسبه نرخ فنر مارپیچ با مقطع گرد

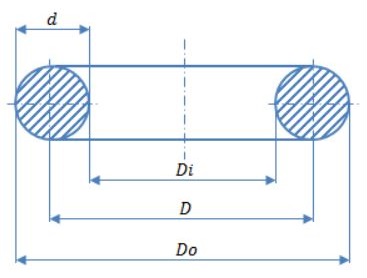

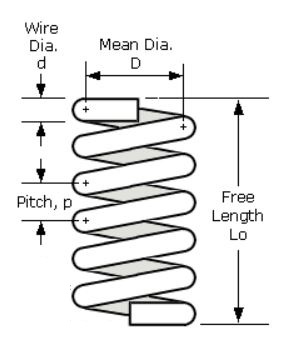

با کمک مقادیر محاسبه شده در بخش قبل و مشخصات هندسی فنر مطابق تصویر زیر محاسبه ی نرخ فنر مارپیچ بسادگی امکان پذیر خواهد بود، برای یافتن پارامترهای هندسی به تصویر زیر توجه فرمایید:

حال با کمک رابطه ی زیر، نرخ فنر در واحد کیلوگرم بر متر محاسبه خواهد شد:

در این رابطه n تعداد حلقه های موثر، G، G مدول سختی و سایر موارد پارامترهای هندسی نشان داده شده در تصویر بالا هستند.

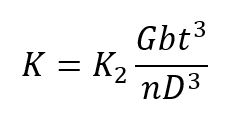

محاسبه نرخ فنر مارپیچ با مقطع چهارگوش

سطح مقطع سیم سازنده ی فنر در ضریب سختی آن تاثیرگذار است و رابطه ی قبلی با کمی تغییر برای فنرهایی با مقاطع مستطیلی و مربعی قابل استفاده خواهد بود:

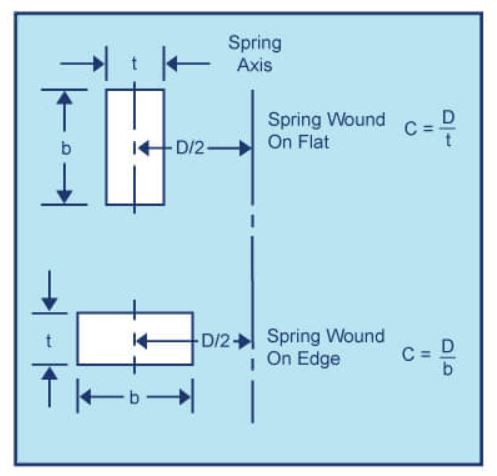

در این رابطه n تعداد حلقه های موثر، G مدول سختی ماده ی سازنده ی فنر و مقادیر b و t و D فواصل تعیین شده در تصویر زیر هستد که D/2 فاصله ی مرکز سطح مقطع تا محور دورات است: (برای مقاطع مربعی b و t برابرند و در مورد ضریب K1 هم صحبت خواهیم کرد)

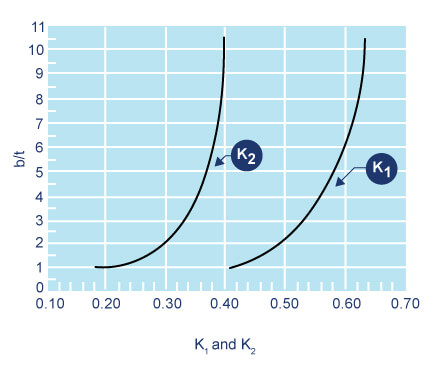

آخرین پارامتر موثر در محاسبه ی نرخ فنر مارپیچ با مقطع چهارگوش مقدار K1 است که مطابق نمودار زیر و بر مبنای نسبت عرض به ارتفاع انتخاب میشود:

مرور کلی پارامترهای موثر بر نرخ فنر مارپیچ

بر مبنای روابط بالا، پارامترهای مختلف بر نرخ فنر به شرح زیر اثرگذار هستند:

تاثیر سطح مقطع و قطر خارجی بر نرخ فنر مارپیچ

پهنای فنر مارپیچ وابسته به قطر میله و سطح مقطع سیمی است که به دور آن پیچیده شده و با افزایش هر یک از آنها (و نتیجتا پهنای آن) نرخ فنر افزایش خواهد یافت.

نکته: بدیهی است که با توجه به یکسان بودن سطح مقطع سیم سازنده ی فنر، بازای هر قطر خارجی فنر تنها یک قطر داخلی و بازای هر قطر داخلی تنها یک قطر خارجی وجود خواهد داشت.

برای سطح مقطعی با مساحت A، نرخ فنر (ضریب فنریت، K یا r) برای فنرهای ساخته شده از مقاطع مستطیلی بیشتر از مقاطع مربعی و برای مقاطع مربعی بیشتر از مقاطع گرد است.

تاثیر طول بر نرخ فنر

با افزایش طول فنر، طول کورس (یا حداکثر میزان فشردگی فنر) افزایش و نرخ ثابت (K) کاهش خواهد یافت و بالعکس.

تاثیر گام (یا فاصله ی حلقه ها) بر نرخ فنر

با افزایش فاصله ی حلقه ها نرخ فنر کاهش خواهد یافت، بعبارتی با افزایش تعداد حلقه ها در یک طول مشخص، یا کاهش گام پیچ، نرخ فنر (K یا r) افزایش میابد.

تاثیر جنس ماده ی سازنده بر نرخ فنر

مدول الاستیسیته و ضریب پویسون مواد در مدول سختی تاثیرگذار هستند که با افزایش مقدار مدول سختی، نرخ فنر افزایش میابد.

معرفی یک وبسایت برای محاسبات فنر

میتوانید بجای استفاده از روابط بالا و محاسبات دستی فنر از نرم افزار آنلاین آن استفاده نمایید که بدون نیاز به نصب و بسادگی در لینک زیر قابل استفاده است:

https://www.acxesspring.com/find-spring-constant-k-units-calculator.html

نحوه ی استفاده از کاتالوگ فنر مارپیچ

استفاده از کاتالوگ سازندگان فنر کار آسانیست، با این حال شامل نکاتی میشود که تسلط بر آنها برای انتخاب صحیح فنر ضرورت دارد؛ در این بخش مهمترین مقادیر و اصطلاحات بکار رفته در کاتالوگ سازندگان فنر مورد بررسی قرار خواهد گرفت.

نکته: لازم به ذکر است که سازندگان فنر قالبسازی از چهار رنگ مختلف برای طبقه بندی محصولاتشان استفاده میکنند که نرخ فنر در رنگ های سبز، آبی، قرمز و زرد به ترتیب از کم به زیاد افزایش خواهد یافت.

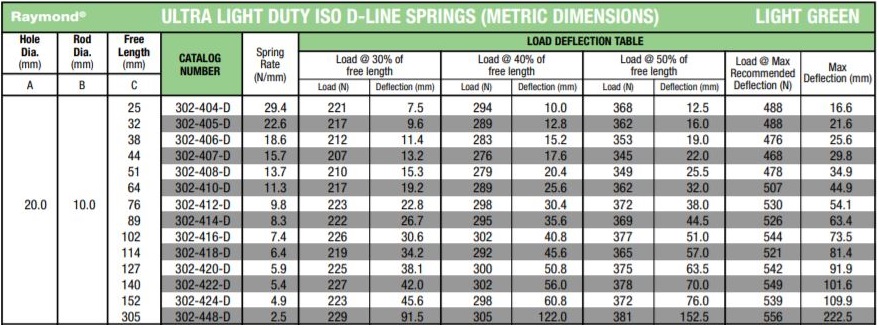

قطر سوراخ (Hole Diameter) و قطر میله یا (Rod Diameter)

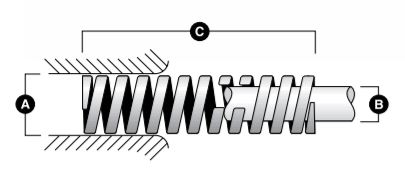

در جداول، ستونهای اول و دوم مربوط به قطر سوراخ و میله راهنما هستند که به نوعی بیانگر قطر خارجی (O.D) و داخلی (I.D) فنر میباشند، به تصویر زیر توجه نمایید:

همانطور که در ابتدای مقاله و در تصاویر شماتیک ورقگیر و پران قابل مشاهده است، اصولا فنرها درون محفظه یا سوراخی نصب میشوند که قطر آن بیشتر از قطر خارجی فنر (پهنای فنر یا O.D) میباشد؛ این لقی (اختلاف قطر) برای جلوگیری از آسیب فنر و تسهیل فرآیند مونتاژ در نظر گرفته میشود. (پهنای فنر در حالت فشرده کمی بیشتر از حالت معمول است)

در حفیقت مقدار اعلام شده در ستون اول (قطر سوراخ) کمی بیشتر از قطر خارجی فنر است (معمولا ۱ میلیمتر) و بدین معناست که فنر انتخاب شده برای قرار گیری در سوراخی با همین قطر (مقدار ستون اول) مناسب است.

ستون دوم به منزله ی قطر میله ای میباشد که برای عبور از داخل این فنر مناسب است و مقدارش کمی کوچکتر از I.D یا قطر داخلی فنر اعلام میشود. (معمولا ۱ میلیمتر)

نکته: بدیهی است که با کم شدن دو برابر پهنای سیم سازنده ی فنر از قطر خارجی، اندازه ی قطر داخلی محاسبه میشود. (و بازای هر قطر خارجی تنها یک قطر داخلی وجود خواهد داشت.)

طول آزاد فنر یا Free Length

طول فنر زمانیکه تحت تاثیر هیچگونه نیرویی نباشد طول آزاد فنر یا Free Length نامیده میشود و معمولا هنگام سفارش یا خرید فنر، طولی که به فروشنده اعلام میشود همان طول آزاد فنر است.

معمولا ستون سوم جداول به طول آزاد فنر اختصاص داده میشود بدینصورت که بازای هر قطر خارجی یا داخلی فنر (که به یکدیگر وابسته هستند) طولهای مختلفی پیشنهاد شده و طراح بر مبنای نیاز خود بهینه ترین مقدار را انتخاب مینماید.

نرخ فنر (K یا r)

این مقدار در ستونی با عنوان r یا Spring Rate و بصورت مجزا برای تمامی فنرها اعلام میشود. (در کاتالوگ های مبتنی بر سیستم متریک بر اساس نیوتون بر میلیمتر اعلام میشود)

نیروی فنر در فشردگی ۳۰% ، ۴۰% و ۵۰%

بر اساس قانون هوک و طول فنر، نیروهای ایجاد شده برای سی، چهل و پنجاه درصد فشردگی از قبل محاسبه شده و در جداول گنجانده میشود.

ماکزیمم فشردگی مجاز فنر یا Max Deflection یا Max Length Course

با افزایش فشردگی، نیروی وارد شده بر فنر افزایش یافته و با عبور از حد الاستیک دچار تغییر شکل دائم خواهد شد لذا هر فنر تا حد مشخصی از نیرو را تحمل میکند(F) که مطابق با قانون هوک معادل ماکزیمم فشردگی مجاز فنر یا Max Deflection میباشد.(X)

در قالبهای فلزی از فنرهایی استفاده میشود که ماکزیمم فشردگی مجاز آنها از طول کورس قالب بزرگتر باشد.

نکته: گاها در کاتالوگهای قالبسازی علاوه بر ماکزیمم فشردگی، ماکزیمم نیروی مجاز نیز اعلام میشود.

گام فنر مارپیچ یا Pitch

بیانگر تعداد حلقه های فنر مارپیچ در یک طول مشخص است و مطابق تصویر زیر با اندازه گیری فاصله ی دو حلقه بدست میاید:

انتخاب تعداد و نوع فنر قالبسازی در ورقگیر (و سایر اجزای مشابه)

در این بخش مراحل انتخاب تعداد و نوع فنر برای ورقگیر توضیح داده شده است، با این حال این فرآیند برای سایر اجزا و تجهیزات مرتبط با فنر نیز قابل استفاده خواهد بود.

۱- ابتدا نیروی مورد نیاز ورقگیر محاسبه میشود. (در مقالات مربوط به ورقگیر مورد بررسی قرار میگیرد)

۲- طول کورس قالب، یا همان میزان فشردگی مورد نیاز فنر، محاسبه میشود. (که در حوصله ی موضوع این راهنما نیست و در مقالات دیگر مورد بررسی قرار میگیرد)

۳- بر اساس معادله ی هوک، با داشتن نیروی F (قدم اول) و میزان فشردگی فنر (قدم دوم) مقدار کلی نرخ فنر (K) محاسبه میشود. (F=KX)

نکته : معمولا نیروی ورقگیر ۱۰ تا ۲۵ درصد و طول کورس آن یک تا ۴ میلیمتر بیشتر از مقدار واقعی در نظر گرفته میشود.

۴- معمولا اندازه ی قالب و مساحت مفید آن بگونه ای است که امکان استفاده از چندین فنر وجود خواهد داشت، در این حالت بهتر است از فنرهای یکسانی (نرخ فنر یکسان) استفاده شود که مجموع سختی آنها برابر با K میشود:

Ktotal= K1+K2+K3+…

و با فرض یکسان بودن فنرها:

K1=K2=K3= …

و

Ktotal= n.k

که n تعداد فنرها و k مقدار نرخ فنر برای هر یک از آنهاست.

متاسفانه با توجه به محدودیت فنرها در عموم موارد برای دستیابی به K بدست آمده، نیازمند استفاده از چندین فنر خواهید بود.

نکته : با افزایش تعداد فنرها، هزینه ی ساخت و مونتاژ قالب افزایش میابد (ست کردن فنرها نسبتا پرزحمت است)، لذا بهتر است بجای تعداد زیادی فنر ضعیف، از فنرهای قوی با تعداد کمتر استفاده شود. (که در این حالت نیز قطر سوراخها افزایش میابد، اما کماکان هزینه و زمان ساخت قالب کمتر است)

۵- با توجه به طول کورس مورد نیاز خود قوی ترین فنر (از نظر نرخ فنر K یا r) را انتخاب نمایید و با تقسیم نرخ فنر کلی (Ktotal) بر ثابت قویترین فنر (با طول کورس مورد قبول) ، حداقل تعداد n را بدست آورید.

۶- احتمالا عدد بدست آمده برای n اعشاری است، مقدار را بسمت بالا رند نمایید.

پس از پایان گام ششم باید فضای قالب برای استفاده از قدرتمندترین فنر قابل استفاده با تعداد n مورد بررسی قرار گرفته و در صورت نیاز قدرت فنر یا تعداد آن بهینه سازی شود.

دانلود نمونه کاتالوگ فنر قالبسازی

تسلط بر کاتالوگ سازندگان قطعات استاندارد بخش مهمی از پروسه ی طراحی قالب محسوب میشود، لذا توصیه میشود کاتالوگ فنرهای قالبسازی شرکت Raymond را از لینک زیر دانلود کرده و با کمک آن به مرور مطالب این مقاله بپردازید:

http://www.productodiemakers.com/Producto.Catalog.pdf

کاتالوگ فنرهای قالبسازی شرکت HALE نیز توسط لینک زیر قابل دریافت است:

https://www.hales.com.au/wp-content/uploads/product-catalogues/industrial-springs.pdf

شاید عناوین زیر برای شما مفید باشند:

سلام. ممنون از مطالب خوبتون.

قسمت انتخاب تعداد و نوع فنر در قالبسازی عالی بود. مخصوصا مراحلی که گفته بودین.

سلام ممنونم مطالب علمی و خوب بود انشاالله اینکه سایتها با کار جوانان دانش بنیان ادامه یابد و بتواند نیاز کاری را برآورد کند فایل های محاسبه فنر و سایتهای مشابه بسیار خوب هست اضافه شود

سلام،ممنون از مطالب خوب وکاربردی تون

خيلي عالي بود

ممنون

تفاوتي درمحاسبات فنر در حالت كشش و فشار وجود داره؟