راهنمای مبانی و اصول ماشینکاری

برای تبدیل یک ماده اولیه به شکل نهایی، فرایندهای مختلفی وجود دارد. مثلاً میتوانیم آن را فشار دهیم یا بکشیم تا شکلش عوض شود، یا آن را ذوب کنیم و داخل قالب بریزیم. ماشینکاری هم یکی از این فرایندهاست.

در ماشینکاری، با استفاده از ماشینهای مخصوص، قسمتهای اضافی ماده خام را به صورت براده جدا میکنیم تا قطعه به شکل نهایی مورد نظر برسد.

چگونه میتوانیم بخشهایی از یک ماده اولیه را با ماشینکاری جدا کنیم؟ برای این کار، متناسب با جنس و شکل اولیه قطعهکار و شکل نهایی مورد نظر، تجهیزات و روشهای متفاوتی وجود دارد که در درسهای بعدی با آنها آشنا خواهید شد.

اما قبل از پرداختن به این تجهیزات و فرایندها، لازم است بیشتر با مفهوم و مبانی اولیه ماشینکاری آشنا شوید. این دانش پایه برای درک مباحث بعدی ضروری است.

در این درس، بخشی از مهمترین مباحث پایه را ارائه میکنیم. کمی پایینتر، فهرست این مباحث را مشاهده میکنید.

اگر از قبل با ماشینکاری آشنا نیستید، پیشنهاد میکنیم همه موارد را به ترتیب بخوانید. اما اگر به دنبال موضوع خاصی هستید، کافی است آن را در فهرست پیدا کنید و مستقیم به همان قسمت بروید.

- ماشین کاری چیست؟

- دستهبندی فرایندهای ماشینکاری

- مثلث ماشین کاری: قطعهکار، ابزار و ماشین

- پارامترهای کلیدی فرایند ماشینکاری

- الف) سرعت برشی

- ب) نرخ پیشروی

- پ) عمق برش

- ت) نرخ برادهبرداری

- براده به عنوان مهمترین راهنمای ماشینکاری

- الف) براده چیست؟

- ب) چرا شناخت براده مهم است؟

- پ) مدلی برای درک چگونگی شکلگیری براده

- ت) انواع اصلی براده

- ث) پدیده لیه انباشته (BUE)

- ج) کنترل براده

- سیالات برشی در ماشینکاری

- سیالات برشی چه فوایدی میتوانند داشته باشند؟

- انواع سیالات برشی

- کیفیت سطح در ماشین کاری

- الف) زبری سطح و عوامل مؤثر بر آن

- ب) اثرات متالورژیکی ماشینکاری

- 1- کار سختی

- 2- تنشهای پسماند

- ارتعاشات در ماشین کاری

ماشین کاری چیست؟

ماشینکاری یک فرایند کاهشی است؛ یعنی شکل نهایی قطعه از طریق حذف ماده به دست میآید، نه اضافه کردن آن.

در ماشین کاری، ابزار برشی که سختتر از قطعهکار است، تنش زیادی در یک ناحیه ایجاد میکند. وقتی این تنش از استحکام برشی ماده فراتر رود، ماده شکسته میشود و لایهای نازک به صورت براده جدا میشود. این عمل آنقدر تکرار میشود تا قطعه به ابعاد نهایی برسد.

ریشههای ماشینکاری به اولین تلاشهای انسان اولیه برای شکل دادن به سنگ و چوب باز میگردد.

اولین ماشین ابزار واقعی، یک تراش ابتدایی در مصر باستان بود. گفته شده است که حدود ۱۳۰۰ سال پیش از میلاد. صنعتگران مصری قطعات چوبی را بین دو محور قرار میدادند؛ آن وقت یکی آن را میچرخاند و دیگری با ابزاری تیز به سطح آن فرم میداد.

با فرض درست بودن این روایت، چنین دستگاهی را میتوان نسخه اولیه دستگاههای تراش امروزی تصور کرد. ماشین تراش، هنوز هم بر اساس اصل «چرخاندن قطعهکار در برابر یک ابزار ثابت» کار میکند.

اما یکی از نقاط عطف مهم در زمان انقلاب صنعتی و در ارتباط با موتور بخار رخ داد. جیمز وات موتور بخار خود را بهبود بخشیده بود، اما سیلندرهای آن دقیق نبودند و بخار از درز پیستونها فرار میکرد.

برای حل این چالش، شخصی به نام جان ویلکینسون در سال ۱۷۷۵ ماشینی ساخت که ابزار برش را به جای قرار دادن در خارج از سیلندر، درون آن نصب میکرد.

بدین ترتیب آنچه امروز «داخلتراشی» مینامیم متولد شد.

تحول دیگری که به موازات این پیشرفتها اتفاق افتاد، مربوط به دقت حرکت ابزار بود. همانطور که گفتیم در ماشینهای اولیه، قطعهکار میچرخید و خود اپراتور باید ابزار را نگه میداشت و با نیروی دست هدایت میکرد. چنین سیستمی نمیتوانست دقت بالایی داشته باشد. اختراع ساپورت لغزنده توسط هنری مودسلی، این محدودیت را برطرف کرد. ساپورت، ابزار برش را روی یک مسیر فلزی صاف نگه میداشت و با دقت میکرومتری حرکت میداد.

در درسهای بعدی، با نقش این اختراع در ماشینهای تراش امروزی بیشتر آشنا خواهید شد.

اما اختراع مودسلی فقط برای تراشیدن فرمهای استوانهای مناسب بود. صنایع نوظهورمثل سازندگان اسلحه در آمریکا به قطعاتی نیاز داشتند که سطوح مختلف را هم ماشینکاری کنند. این نیازها مقدمه ظهور دستگاههای فرز را فراهم کرد.

سال ۱۸۶۱، ساعتسازی به اسم جوزف براون، ماشین فرز یونیورسال را عرضه کرد. برخلاف تراش که قطعهکار میچرخید، فرز براون یک ابزار چرخان داشت که در سه جهت حرکت میکرد و میتوانست سطوح تخت، شیارها و حتی اشکال مارپیچ را بتراشد.

به طور کلی هر چه تکنولوژی پیشرفت میکند، نیازهای جدیدتری به وجود میآیند که باز هم تکنولوژی را به پیشرفت وا میدارند. همین ترتیب، در مورد ماشینکاری نیز در جریان بوده و توسعه هر چه بیشتر آن را امکانپذیر کرده است.

به عنوان نمونه، نیروی هوایی ایالات متحده بعد از جنگ جهانی دوم نیاز زیادی به ساخت قطعات پیچیده بالگرد داشت. ماشینکاران حرفهای به بخشی از این نیاز پاسخ میدادند؛ اما هر چه سرعت تولید بیشتر میشد، دقت کاهش مییافت.

این چالشها سوال را مطرح میکرد: چرا به جای هدایت دستی، حرکات ماشین توسط ماشین هدایت نشود؟ پاسخ ساده بود: اگر بخواهیم فقط یک قطعه مشخص را بسازیم، مسیر حرکت ابزارها را میتوانیم تا حدی با شابلون مشخص کنیم. اما حالا که میخواهیم از یک دستگاه برای ساخت قطعات متنوع و بیشمار استفاده کنیم، عملاً هر ابزار به شابلون خاص خودش نیاز دارد.

اما در جهان مهندسی، همیشه راهی برای عبور از چالشها هست. راهحل این بود که یک سری کدهای عددی را روی نوار کاغذی پانچ کنند. ماشین این نوار را بخواند و ابزار را مطابق آن حرکت دهد. این ایده اجرا شد و سیستمهای کنترل عددی یا NC متولد شدند.

بعدها، با پیشرفت علوم رایانه، این پانچها و نوارها جای خود را به نرمافزارها دادند. اپراتور میتوانست برنامه را به سادگی ویرایش کند، آن را شبیهسازی نماید و با فشردن یک دکمه، پیچیدهترین قطعات را با دقتی در حد چند هزارم میلیمتر بسازد. این تکنولوژی همان «کنترل عددی کامپیوتری» یا CNC است؛ تکنولوژی که میان برنامهنویسی و ماشینکاری ارتباط برقرار کرد و امروزه برای بسیاری از ما آشناست.

دستهبندی فرایندهای ماشینکاری

گفتیم که ماشینکاری یعنی حذف ماده تا قطعه به شکل نهایی برسد. اما این حذف لزوماً به یک شکل اتفاق نمیافتد؛ راههای مختلفی برای جدا کردن ماده از قطعهکار وجود دارد. به همین دلیل، فرایندهای ماشینکاری را بر اساس مکانیزم حذف مواد به گروههای متفاوت تقسیم میکنند. در ادامه با این گروهها آشنا میشوید.

۱- برادهبرداری: تراشکاری، فرزکاری، سوراخکاری

این گروه را احتمالاً بیشتر از همه میشناسیم. در این روشها، یک ابزار برشی با لبههای مشخص و هندسه معین، لایهای از ماده را به صورت براده جدا میکند. مکانیزم کار مبتنی بر تغییر شکل پلاستیک و شکست برشی ماده است؛ به عبارت دیگر، ابزار با نفوذ در قطعهکار، ماده را تحت فشار قرار میدهد تا به شکل براده جدا شود.

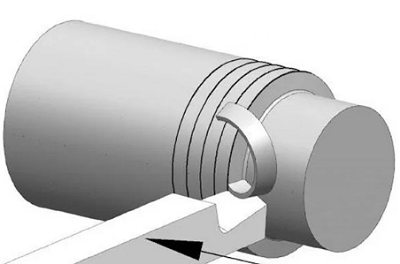

تراشکاری (Turning) معمولاً برای ایجاد سطوح استوانهای و متقارن به کار میرود. در این فرایند قطعهکار میچرخد و ابزار حرکت خطی دارد.

فرزکاری (Milling) برای ایجاد سطوح تخت، شیارها و کانتورهای پیچیده مناسب است. برخلاف تراشکاری، در اینجا ابزار چندلبه میچرخد و قطعهکار حرکت پیشروی را انجام میدهد.

سوراخکاری (Drilling) هم برای ایجاد سوراخهای استوانهای استفاده میشود.

۲- سایش: سنگزنی، لپینگ، هونینگ

فرض کنید بخواهیم دقت ابعادی بالاتر یا کیفیت سطح بهتری داشته باشیم. در این شرایط، برادهبرداری معمولی کافی نیست.

در فرایندهای سایشی، حذف ماده توسط تعداد بسیار زیادی از دانههای ساینده سخت انجام میشود که به صورت تصادفی جهتگیری کردهاند. هر دانه ساینده مانند یک ابزار برشی میکروسکوپی عمل میکند و برادههای بسیار ریزی را از سطح جدا میکند.

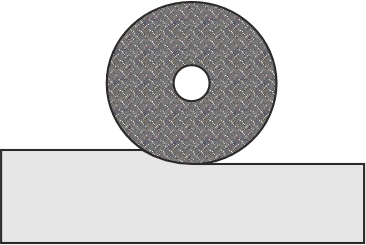

سنگزنی (Grinding) یکی از اصلیترین فرایندهای این گروه است. این روش برای دستیابی به دقت ابعادی بسیار بالا و کیفیت سطح عالی، به خصوص روی مواد سختشده، به کار میرود.

لپینگ (Lapping) و هونینگ (Honing) فرایندهای فوق دقیقتری هستند. این دو برای ایجاد سطوح با صافی آینهای و تلرانسهای بسیار بسته در حد میکرون استفاده میشوند.

این فرایندها معمولاً به عنوان عملیات نهایی (Finishing) پس از برادهبرداری اولیه انجام میشوند.

۳- فرایندهای غیرسنتی: EDM و واترجت

اگر ماده بسیار سخت باشد، یا هندسه آنقدر پیچیده باشد که نتوانیم از ابزارهای قبلی استفاده کنیم، فرایندهای غیرسنتی به کار میآیند. این فرایندها جای استفاده از ابزارهای سنتی، از انرژیهای حرارتی، شیمیایی یا الکتریکی استفاده میکنند. به عنوان نمونهای از این فرایندها به دو مورد اشاره میکنیم.

ماشینکاری تخلیه الکتریکی (Electrical Discharge Machining – EDM) با استفاده از جرقههای الکتریکی کنترلشده، ماده را ذوب و تبخیر میکند. این روش برای ماشینکاری مواد بسیار سخت مانند کاربیدها، یا ایجاد هندسههای بسیار ظریف مناسب است.

ماشینکاری با جت آب (Waterjet Cutting) از یک جریان آب با فشار فوقالعاده بالا و گاهی همراه با ذرات ساینده برای برش مواد استفاده میکند.

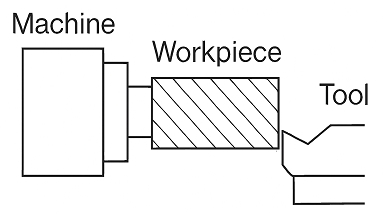

مثلث ماشین کاری: قطعهکار، ابزار و ماشین

موفقیت هر عملیات ماشینکاری به تعامل سه عنصر اصلی بستگی دارد: قطعهکاری که قرار است شکل داده شود، ابزاری که عمل برش را انجام میدهد، و ماشینابزاری که قدرت و حرکت را فراهم میکند. در این بخش، توضیحاتی در مورد این عناصر ارائه خواهیم کرد.

الف) قطعهکار (Workpiece)

بعضی قطعات را اصلاً نمیتوان ماشینکاری کرد؛ برخی دیگر قابل ماشینکاری هستند اما چالشهای زیادی دارند. برای توصیف این وضعیت از اصطلاح ماشینکاریپذیری (Machinability) استفاده میکنیم که سهولت ماشینکاری یک ماده را بیان میکند.

ماده با ماشینکاریپذیری خوب، مادهای است که بتوان آن را با کمترین آسیب به ابزارها و با کیفیت سطح مناسب، نیروی برشی کم و کنترل آسان براده ماشین کاری کنیم. عوامل متعددی بر ماشینکاریپذیری تأثیر میگذارند:

۱- خواص مکانیکی: موادی با سختی و استحکام بالا، مقاومت بیشتری در برابر برش نشان میدهند که منجر به نیروی برشی، دما و سایش بیشتر ابزار میشود. از سوی دیگر، مواد بسیار نرم نیز به دلیل تمایل به چسبندگی (تشکیل BUE) میتوانند مشکلساز باشند.

۲- خواص حرارتی: هدایت حرارتی بالای ماده باعث میشود حرارت تولیدشده در ناحیه برش به سرعت از ابزار دور شده و در بدنه قطعهکار پخش شود؛ این امر به خنک ماندن ابزار و افزایش عمر آن کمک میکند. موادی مانند آلیاژهای تیتانیوم به دلیل هدایت حرارتی پایین، ماشینکاری دشواری دارند.

۳- ساختار میکروسکوپی: وجود عناصر آلیاژی، ناخالصیهای سخت (مانند کاربیدها) یا فازهای مختلف در ساختار ماده میتواند بر نحوه تشکیل براده و سایش ابزار تأثیر بگذارد. برای بهبود ماشینکاریپذیری، گاهی عناصری مانند گوگرد یا سرب به فولادها اضافه میشود (فولادهای خوشتراش).

هدف نهایی از ماشینکاری، تبدیل قطعهکار به قطعه دلخواه است؛ بنابراین ابزار مناسب و پارامترهای ماشینکاری باید بر اساس ماده سازنده قطعهکار انتخاب شوند. برای نمونه، برای ماشینکاری یک فولاد سختشده، نیاز به ابزاری بسیار سختتر مانند نیترید بور مکعبی (CBN) و سرعتهای برشی مشخصی است؛ در حالی که برای ماشینکاری آلومینیوم، میتوان از ابزارهای کاربایدی یا حتی فولاد تندبر (HSS) با سرعتهای بسیار بالاتر استفاده کرد.

ب) ابزار برشی (Cutting Tool)

در ماشینکاری، ابزار برشی وسیلهای است که با کمک آن مواد را از روی قطعهکار برمیداریم. این ابزار باید در شرایط بسیار سخت (دما، فشار و سایش بالا) عملکرد مورد نظر را انجام دهد. در این بخش با مواد سازنده ابزارها و ویژگیهای هندسی آنها آشنا میشوید.

۱- مواد سازنده ابزارهای برشی

یک ابزار برشی ایدهآل باید ترکیبی از خواص متضاد را داشته باشد:

سختی: باید به طور قابل توجهی سختتر از قطعهکار باشد تا بتواند در آن نفوذ کرده و آن را برش دهد. این سختی باید در دماهای بالا نیز حفظ شود.

چقرمگی: ابزار باید بتواند ضربات و نیروهای متناوب در حین برش را بدون شکستن یا لبپریدگی تحمل کند. این خاصیت به ویژه در برشهای منقطع (مانند فرزکاری) اهمیت دارد.

مقاومت به سایش: برای داشتن عمر طولانی، ابزار باید در برابر مکانیزمهای مختلف سایش (خراشان، چسبان، نفوذی) مقاوم باشد.

پایداری شیمیایی: ابزار نباید در دماهای بالای فرایند با ماده قطعهکار واکنش شیمیایی دهد؛ چون این واکنشها میتوانند منجر به سایش سریع (مانند سایش نفوذی) شوند. برای مثال، ابزارهای الماسی را نمیتوان برای ماشینکاری فولاد به کار برد زیرا کربن موجود در الماس در آهن حل میشود.

چه موادی میتوانند این ترکیب دشوار را فراهم کنند؟ بعضی از پرکاربردترین آنها عبارتند از:

فولادهای تندبر (HSS – High-Speed Steel): این آلیاژهای فولادی حاوی عناصر آلیاژی مانند تنگستن، مولیبدن، کروم و وانادیم هستند. مزیت اصلی HSS چقرمگی بسیار بالای آن است که آن را برای برشهای منقطع و ماشینهایی با صلبیت کمتر مناسب میسازد. با این حال، سختی گرم آنها نسبتاً پایین است و در دماهای بالای ۶۰۰ درجه سانتیگراد به سرعت نرم میشوند.

کاربیدهای سمانته (Cemented Carbides): کامپوزیتهایی هستند که از ذرات بسیار سخت سرامیکی (مانند کاربید تنگستن – WC) تشکیل شدهاند که توسط یک زمینه فلزی نرمتر (معمولاً کبالت – Co) به هم چسبیدهاند. کاربیدها سختی گرم بسیار بالاتری نسبت به HSS دارند و امکان ماشینکاری با سرعتهای ۳ تا ۵ برابر بیشتر را فراهم میکنند. امروزه، بسیاری از ابزارهای کاربایدی با لایههای نازک و بسیار سخت (مانند TiN, TiCN, Al₂O₃) پوشش داده میشوند تا مقاومت به سایش و عمر آنها افزایش یابد.

سرامیکها و سرمتها: ابزارهای سرامیکی (مبتنی بر اکسید آلومینیوم یا نیترید سیلیکون) سختی گرم و پایداری شیمیایی فوقالعادهای دارند و برای ماشینکاری با سرعت بسیار بالا، به ویژه روی چدنها و سوپرآلیاژها مناسب هستند. با این حال، بسیار ترد بوده و به ضربه حساساند. سرمتها (Cermets) ترکیبی از سرامیک (Ceramic) و فلز (Metal) هستند معمولاً بر پایه کاربید تیتانیوم که چقرمگی بهتری نسبت به سرامیکهای خالص دارند و پرداخت سطح عالی ایجاد میکنند.

نیترید بور مکعبی (CBN) و الماس پلیکریستال (PCD): این دو ماده در صدر جدول سختی مواد ابزار قرار دارند. CBN دومین ماده سخت شناختهشده پس از الماس است و برای ماشینکاری فولادهای سختشده، چدنهای سخت و سوپرآلیاژها ایدهآل است. PCD سختترین ماده ابزار است و برای ماشینکاری مواد غیرآهنی بسیار ساینده مانند آلومینیومهای با سیلیسیم بالا، کامپوزیتها و سرامیکها به کار میرود.

۲- شکل هندسی (زوایای ابزار)

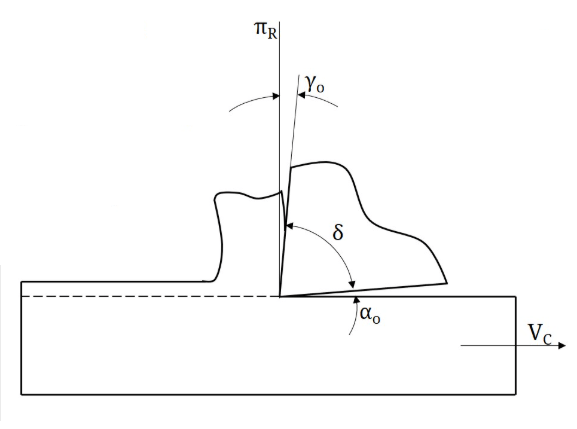

هندسه ابزار تاثیر مستقیمی بر کیفیت ماشینکاری، نیروهای برش و عمر ابزار دارد. در میان ویژگیهای هندسی، زوایای ابزار یکی از مهمترین معیارها برای انتخاب ابزار است. در دیاگرام زیر، سه زاویه اصلی در یک نمای دوبعدی از فرآیند برش (برش متعامد) نشان داده شده است:

زاویه براده (Rake Angle) با نماد $\gamma_o$: این زاویه بین وجه جلویی ابزار (سطحی که براده روی آن میلغزد) و صفحه مرجع عمودی ($\pi_R$) قرار دارد. زاویه براده مسیر خروج براده را مشخص کرده و بر چگونگی تشکیل آن تأثیر میگذارد. زاویه براده ممکن است مثبت یا منفی باشد. در حالت مثبت (ماننده تصویر)، وجه جلویی ابزار به سمت عقب متمایل است. این هندسه برش را آسانتر کرده و نیروی لازم برای جدا کردن براده را کاهش میدهد. همچنین دمای کمتری تولید شده و کیفیت سطح بهبود مییابد. عیب اصلی آن این است که لبه ابزار نازکتر و ضعیفتر شده و احتمال شکستن آن افزایش مییابد. در حالت منفی، وجه جلویی به سمت جلو متمایل میشود. این کار باعث میشود لبه ابزار بسیار ضخیمتر و مستحکمتر شود. این زاویه برای ماشینکاری مواد سخت یا برشهای منقطع (مانند فرزکاری) که ابزار با ضربه مواجه میشود، مناسب است. اما نیاز به نیروی برشی بیشتری دارد و دمای بالاتری تولید میکند.

زاویه آزاد (Clearance Angle) با نماد $\alpha_o$: این زاویه بین وجه پشتی ابزار و سطح تازه ماشینکاریشدهی قطعهکار است. هدف اصلی از ایجاد این زاویه، جلوگیری از اصطکاک مخرب میان ابزار و قطعهکار است. تصور کنید این زاویه صفر باشد؛ در این صورت، تمام وجه پشتی ابزار به طور مداوم روی سطح تازهبرشخورده کشیده میشود که باعث سایش شدید ابزار، افزایش دما و خراب شدن کیفیت سطح قطعه است. اگر این زاویه خیلی کوچک باشد، سایش وجه آزاد سریعتر اتفاق میافتد و عمر ابزار کم میشود. در مقابل، هرچه این زاویه بزرگتر باشد، فضای بیشتری بین ابزار و قطعه ایجاد شده و اصطکاک کاهش مییابد. اما این کار به قیمت ضعیف شدن لبه ابزار تمام میشود؛ زاویه آزاد بیش از حد، لبه ابزار را نازک و شکننده میکند.

زاویه لبه یا گوه (Lip Angle) با نماد $\delta$: این زاویه، در واقع زاویهی نوک ابزار است که بین وجه براده و وجه آزاد قرار دارد. این زاویه مستقیماً استحکام نوک ابزار را تعیین میکند. هر چه زاویه گوه بزرگتر باشد، نوک ابزار قویتر است و حرارت را بهتر دفع میکند. برعکس، زاویه کوچکتر به معنای نوک تیزتر اما ضعیفتر است.

این سه زاویه به هم وابستهاند و در برش متعامد، مجموع آنها همیشه ۹۰ درجه است:

$$ \gamma_o + \alpha_o + \delta = 90^\circ $$

این رابطه نشان میدهد که افزایش یکی از زوایا (مثلاً زاویه براده برای برشی نرمتر) به قیمت کاهش زاویهی دیگر (مثلاً زاویه لبه و در نتیجه کاهش استحکام) تمام میشود.

یک نکته بسیار مهم که اغلب باعث سردرگمی میشود، تفاوت در نمادگذاری این زوایا در منابع مختلف است. این موضوع به دلیل وجود دو سیستم استاندارد اصلی است: سیستم ORS که در مراجع اروپایی و بینالمللی رایج است و سیستم ASA که بیشتر در منابع آمریکایی دیده میشود. در سیستم ORS، که تصویر بالا بر اساس آن است، زاویه براده با نماد γ (گاما) و زاویه آزاد با α (آلفا) نمایش داده میشود، در حالی که در سیستم ASA این نمادها کاملاً برعکس به کار میروند (α برای زاویه براده و γ برای زاویه آزاد). بنابراین، به عنوان یک نتیجهگیری کلیدی برای جلوگیری از هرگونه اشتباه، همیشه باید به تعریف و موقعیت زاویه در شکل توجه کرد، نه صرفاً به حرف یونانی آن.

برای درک بهتر زوایای ابزار، دیدن ویدئوی زیر را پیشنهاد میکنیم. در این ویدئو، زوایای تیغه برش تراشکاری به زبان انگلیسی مورد بررسی قرار گرفته است.

3- سایش ابزار و عمر آن

در هر لحظه که ابزار برش مشغول کار است، بخشی از عمر مفید خود را از دست میدهد. این فرآیند اجتنابناپذیر است، اما تا حد زیادی قابل مدیریت است. قاعدتاً باید تلاش کنیم سایش غیرضروری ابزار را به حداقل برسانیم، زیرا تأثیر مستقیم و قابلتوجهی بر هزینههای تولید دارد.

فرض کنید یک ابزار کاربایدی 500 هزار تومان قیمت دارد و عمرش 2 ساعت است. یعنی هر دقیقه استفاده از این ابزار، حدود 4 هزار تومان هزینه دارد. حالا اگر شرایط برشی را طوری تنظیم کنید که عمر ابزار به نصف برسد، هزینه هر دقیقه دو برابر میشود. این فقط هزینه خود ابزار است؛ هزینه توقف ماشین برای تعویض ابزار، هزینه قطعات ضایع شده در اثر سایش بیش از حد، و هزینه کاهش کیفیت سطح را هم باید حساب کنید.

از طرف دیگر، وقتی ابزار ساییده میشود، دقت ابعادی قطعه کاهش مییابد و زبری سطح افزایش پیدا میکند. در نهایت، یا باید قطعه را دور بریزید یا عملیات اضافی روی آن انجام دهید.

بنابراین درک مکانیزمهای سایش و نحوه کنترل آنها، برای مدیریت هزینه و کیفیت حیاتی است.

مکانیزمهای سایش

ساییده شدن ابزار تحت تأثیر سه مکانیزم مختلف اتفاق میافتد:

1- سایش خراشان (Abrasive Wear): تصور کنید با یک کاغذ سنباده روی چوب کار میکنید. ذرات سخت سنباده، کمکم از سطح چوب مواد برمیدارند. دقیقاً همین اتفاق برای ابزار میافتد. در ماده قطعهکار، ذرات بسیار سختی وجود دارد، مثل کاربیدها یا اکسیدها. وقتی براده روی سطح ابزار میلغزد، این ذرات مثل یک سنباده میکروسکوپی عمل میکنند و کمکم از سطح ابزار مواد برمیدارند. این فرایند شبیه به فرسایش سنگها در رودخانه است؛ آرام اما مداوم. این مکانیزم در سرعتهای پایین و متوسط غالب است. هر چه قطعهکار سختتر یا حاوی ذرات بیشتری باشد، سایش خراشان شدیدتر میشود.

2- سایش چسبان (Adhesive Wear): حالا تصور کنید دو قطعه فلز را با فشار و دمای بسیار بالا به هم فشار بدهید. در این شرایط، اتمهای سطحی دو فلز میتوانند به یکدیگر بچسبند. دقیقاً همین اتفاق بین ابزار و براده میافتد. فشار و دمای تماس آنقدر بالا است که نقاط کوچکی از سطح ابزار به براده میچسبد. وقتی براده حرکت میکند، این جوشهای کوچک پاره میشوند و ذرات کوچکی از ابزار را با خودشان میبرند. گاهی این ذرات جدا شده روی لبه ابزار انباشته میشوند و یک لایه ناپایدار میسازند (BUE). این لبه دائماً در حال رشد، پاره شدن و دوباره ساخته شدن است؛ هر بار که پاره میشود، کمی از ابزار را هم با خودش میبرد.

3– سایش نفوذی (Diffusion Wear): این مکانیزم کمی پیچیدهتر است. تصور کنید یک قطعه شکر را داخل آب داغ بگذارید؛ شکر به تدریج حل میشود،. در دماهای بسیار بالا (معمولاً بالای 800 درجه سانتیگراد) اتمها میتوانند از یک ماده به ماده دیگر «نفوذ» کنند. این دقیقاً مثل حل شدن است، اما در حالت جامد. برای مثال، در ابزارهای کاربایدی، اتمهای کربن یا کبالت از سطح ابزار به داخل براده داغ نفوذ میکنند. این نفوذ ساختار ابزار را تضعیف میکند و آن را نرمتر میکند. در نتیجه، ابزار سریعتر ساییده میشود. این مکانیزم در ماشینکاری با سرعت بالا (جایی که دما بسیار بالا میرود) غالب است. به همین دلیل است که افزایش جزئی در سرعت برشی میتواند عمر ابزار را بهشدت کاهش دهد.

انواع سایش در ابزار

مکانیزمهایی که گفتیم، دو الگوی سایشی در ابزار به وجود میآورند:

1- سایش وجه براده یا دهانهای (Crater Wear): این سایش روی وجه جلویی ابزار(جایی که براده داغ روی آن میلغزد) ظاهر میشود. به شکل یک گودال یا دهانه است که کمکم عمیقتر میشود. علت اصلی آن ترکیبی از سایش نفوذی و سایش چسبان است. براده با دمای بسیار بالا و تحت فشار زیاد روی این سطح میلغزد؛ هم اتمها به داخل براده نفوذ میکنند، هم ذرات کوچک از سطح کنده میشوند. اگر این دهانه خیلی عمیق شود، لبه ابزار ضعیف میشود و ممکن است ناگهان بشکند.

2- سایش وجه آزاد (Flank Wear): این سایش روی وجه پشتی ابزار (جایی که با سطح تازه ماشینکاریشده در تماس است) ظاهر میشود. به شکل یک نوار صاف و ساییده شده است که کمکم پهنتر میشود. علت اصلی آن سایش خراشان است. ذرات سخت موجود در سطح قطعه، مثل یک سنباده روی وجه آزاد کار میکنند. هر چه این نوار پهنتر شود، دقت ابعادی قطعه کاهش مییابد؛ چون ابزار دیگر در همان نقطه مورد نظر برش نمیدهد. به همین دلیل، معمولاً عرض این نوار سایش را بهعنوان معیار اصلی برای تعیین پایان عمر ابزار استفاده میکنند.

تعریف عمر ابزار و معادله تیلور

کی باید ابزار را عوض کنیم؟ عمر ابزار (Tool Life) به مدت زمانی گفته میشود که یک ابزار میتواند بهطور مؤثر برادهبرداری کند، تا اینکه به یک حد مشخص سایش برسد. این حد را معمولاً بر اساس عرض نوار سایش وجه آزاد تعیین میکنند (مثلاً 0.3 میلیمتر).

عمر ابزار را میتوان بر حسب زمان (دقیقه)، تعداد قطعات تولیدی، یا طول مسافت برشی بیان کرد.

در سال 1907، فردریک وینسلو تیلور رابطه سادهای کشف کرد که هنوز هم کاربرد دارد:

$$v_c \cdot T^n = C$$

$v_c$ سرعت برشی است.

$T$ عمر ابزار بر حسب دقیقه است.

$n$ یک توان است که به جنس ابزار و قطعهکار بستگی دارد (هر چه ابزار مقاومتر باشد، n کوچکتر است).

$C$ یک ثابت است که به سایر شرایط برشی بستگی دارد و برابر با سرعت برشی برای عمر ابزار یک دقیقه است.

قاعدتاً یافتن مقادیری مثل n و C به صورت تجربی است و در دل کار به دست میآید. اما هدف اصلی ما از ارائه این رابطه، درک روابط میان متغیرهاست. این معادله نشان میدهد رابطه بین سرعت و عمر ابزار توانی است، نه خطی. یعنی اگر سرعت برشی را ۲۰٪ افزایش دهید، عمر ابزار ممکن است به نصف برسد. اگر ۵۰٪ افزایش دهید، عمر ممکن است به یکچهارم برسد. این تأثیر بسیار شدید است. چون با افزایش سرعت، دما بهشدت بالا میرود و سایش نفوذی (که حساسترین مکانیزم به دما است) تشدید میشود.

پ) ماشین ابزار (Machine Tool)

تصور کنید یک نجار با اره و رنده دستی، چوبی را شکل میدهد؛ یا یک مجسمهساز با قلم و چکش، سنگی را میتراشد. اما در ماشینکاری، ما ابزار را مستقیماً در دست نمیگیریم؛ بلکه ابزار را به یک ماشینابزار میسپاریم و ماشین، نیرو و حرکت لازم برای برادهبرداری را فراهم میکند.

یک ماشینابزار سه وظیفه مهم دارد:

تأمین حرکات نسبی: تصور کنید میخواهید یک میله استوانهای بتراشید. ابزار باید در حالی که قطعه میچرخد، به آرامی به سمت آن پیش برود؛ اگر سرعت چرخش یا پیشروی حتی اندکی نامنظم باشد، روی سطح قطعه موج و ناهمواری ایجاد میشود. ماشینابزار این حرکات را با دقت و سرعت کنترلشده فراهم میکند.

تأمین قدرت: حالا تصور کنید میخواهید فولادی سخت را ماشینکاری کنید. ابزار باید با نیروی کافی به داخل فلز فرو رود و براده را جدا کند. اگر موتور ماشین ضعیف باشد، ابزار گیر میکند، سرعت میافتد و یا اصلاً نمیتواند مواد را ببرد. ماشینابزار از طریق موتور و اسپیندل، قدرت لازم برای غلبه بر نیروهای برشی را تأمین میکند.

تأمین صلبیت: فرض کنید یک خطکش پلاستیکی نرم دارید و میخواهید با آن خط مستقیم بکشید؛ اما همین که قلم را فشار میدهید، خطکش خم میشود و خط کج میشود. دقیقاً همین اتفاق در یک ماشین غیرصلب میافتد. وقتی ابزار به قطعه فشار میآورد، نیروی برشی ایجاد میشود. اگر بدنه ماشین، اسپیندل یا گیرهها به اندازه کافی محکم نباشند، تحت این نیرو خم میشوند یا میلرزند. در این وضعیت ابزار از مسیر اصلی منحرف میشود؛ ابعاد قطعه غلط در میآید، سطح زبر و ناصاف میشود و ممکن است ابزار بشکند. یک ماشین صلب مثل یک میز سنگی محکم است و هر چقدر هم فشار بیاورید، تکان نمیخورد. این صلبیت تضمین میکند موقعیت نسبی ابزار و قطعهکار دقیقاً همانجایی بماند که باید باشد.

اگرچه ماشینهای ابزار انواع مختلفی مثل ماشین تراش، ماشین فرز و ماشین سنگ دارند اما همگی دارای اجزای مشترکی هستند:

بستر (Bed): فونداسیون اصلی ماشین است که تمام قطعات روی آن سوار میشوند. این قاب معمولاً از چدن ریختهگری شده و وزنش چند صد کیلوگرم یا حتی چند تن است. چرا که هر لرزش و خمش کوچک در این قاب، مستقیماً به قطعهکار منتقل میشود و دقت را کاهش میدهد.

اسپیندل (Spindle): محوری است که با دقت بالا میچرخد و ابزار (در فرزکاری) یا قطعهکار (در تراشکاری) را نگه میدارد. در ماشین فرز، ابزار برشی (مثل مته) داخل اسپیندل بسته میشود و میچرخد؛ در ماشین تراش، قطعهکار داخل اسپیندل گیر میکند و میچرخد. به هر حال، اسپیندل همان چیزی است که حرکت چرخشی را ایجاد میکند و قدرت موتور را به لبه ابزار میرساند. اگر اسپیندل لق باشد یا یاتاقانهایش فرسوده شوند، تمام دقت ماشین از بین میرود.

میز (Table): میز، سطح کاری ماشین است. در ماشین فرز، قطعهکار را روی میز میبندید و میز در جهات مختلف (جلو-عقب، چپ-راست) حرکت میکند تا قطعه زیر ابزار چرخان قرار بگیرد. در ماشین تراش، ممکن است ساپورت ابزار روی میز حرکت کند. به هر حال، میز باید صاف، هموار و دقیقاً موازی با محورهای ماشین باشد؛ وگرنه هر عیب روی میز، مستقیماً به قطعهکار منتقل میشود.

سیستمهای حرکتی (Drives and Ways): حالا که بستر، اسپیندل و میز را داریم، چطور میز را حرکت میدهیم؟ تصور کنید میخواهید یک جعبه سنگین را روی زمین بکشید؛ اگر زمین صاف و روغنکاریشده باشد، با کمترین نیرو میتوانید آن را جابهجا کنید. در ماشین ابزارها، همین سیستم تحت عنوان «راهنمای لغزشی» پیشبینی شده است که صیقل و روغنکاری شده هستند و میز یا ساپورت با کمترین لرزش و کمترین لقی روی آنها حرکت میکند. ضمن این که برای به حرکت درآوردن میز به نیرو احتیاج داریم. موتورها (معمولاً سروو موتورها) این نیرو را تأمین میکنند. اما چطور نیروی موتور به میز منتقل میشود؟ از طریق پیچهای ساچمهای (Ball Screws). پیچ ساچمهای شبیه یک پیچ معمولی است، اما به جای اینکه با اصطکاک کار کند، از ساچمههای کوچک فولادی استفاده میکند که با حداقل اصطکاک حرکت را منتقل میکنند. وقتی موتور پیچ را میچرخاند، میز با دقت و نرمی حرکت میکند. این سیستم به شما امکان میدهد میز را با دقت صدم میلیمتر (یا حتی کمتر) جابهجا کنید.

مشاهده ادامه محتویات این درسنامه فقط برای اعضای پریمیوم امکانپذیر است.

با این وجود، تا پایان سال میتوانید فقط با عضویت در سایت، به تمام مطالب پریمیوم دسترسی داشته باشید.

شما درس 1 از مجموعه فرایندها و تجهیزات ساخت قطعات فلزی را مطالعه کردهاید. درسهای این مجموعه به ترتیب عبارتند از:

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.