شما در حال خواندن درس برنامهریزی تقریبی ظرفیت یا RCCP از مجموعه برنامهریزی و کنترل تولید هستید.

در برنامهریزی تولید تلاش میکنیم متناسب با استراتژی سازمان و امکاناتی که در اختیار داریم، بهترین پاسخ را به تقاضا دهیم؛ این در حالی است که در درسهای قبل برای برنامهریزی تجمعی و زمانبندی اصلی تولید تمرکزمان روی تقاضا بود و کمتر به ظرفیت منابع توجه داشتیم. لذا شاید این سوال به ذهن برسد که چه زمانی نوبت به بررسی انطباق برنامه تولید با ظرفیت منابع میرسد؟

در پاسخ میتوان گفت: مطابق مدلی که پیشتر برای درک فرایند برنامهریزی تولید ارائه کردیم، بعد از تنظیم برنامه زمانبندی اصلی تولید باید برنامهریزی تقریبی ظرفیت (RCCP) را انجام دهیم تا ببینیم که برنامه تنظیم شده چقدر با ظرفیت منابع هماهنگ است. اگر برنامه تنظیم شده با ظرفیت منابع هماهنگ باشد، آن را تایید کرده و فرایند برنامهریزی را ادامه میدهیم؛ در غیر این صورت باید برنامه زمانبندی را تغییر دهیم یا برای تغییر ظرفیت منابع اقدام کنیم. نوع دقیقتری از برنامهریزی ظرفیت را نیز بعد از برنامهریزی مواد مورد نیاز (MRP) انجام میدهیم که به آن برنامهریزی دقیق ظرفیت میگویند.

سوال دیگری که میتوان پرسید، این است که: اگر برنامهریزی تقریبی ظرفیت کافی نیست و در هر حال باید برنامهریزی دقیق ظرفیت را انجام دهیم، چرا از ابتدا برنامهریزی دقیق را انجام نمیدهیم؟

پاسخ این است که برنامهریزی تولید از ساختار سلسله مراتبی پیروی میکند، یعنی از کلیات شروع میشود و به تدریج جزئیات بیشتری را در بر میگیرد. در مراحل برنامهریزی تجمعی و برنامهریزی زمانبندی اصلی، جزئیات به اندازهای نیست که ظرفیت مورد نیاز را به دقت برآورد کنیم؛ پس برنامهریزی تقریبی ظرفیت را انجام میدهیم. ضمناً برنامهریزی مواد مورد نیاز (MRP) زمانبر است، پس بهتر است قبل از انجام آن تا حد امکان از انطباق زمانبندی اصلی تولید با ظرفیت منابع مطمئن باشیم.

جهت تاکید بر ضرورت برنامهریزی تقریبی ظرفیت مفید است بدانیم در مدلی که برای فرایند برنامهریزی تولید ارائه کردیم، برنامهریزی تقریبی ظرفیت فقط برای تایید برنامه زمانبندی اصلی تولید تجویز شده، در حالی که بسیاری از مدیران تولید آن را یک بار برای بررسی برنامه تجمعی و یک بار برای بررسی زمانبندی اصلی تولید انجام میدهند. به عبارتی خیلی از صاحبنظران، اهمیت بیشتری برای برنامهریزی تقریبی ظرفیت قائلند و توجه بیشتری به آن نشان میدهند.

در این درس قصد داریم با استفاده از کتاب Master Scheduling از جان پروند، یکی از رویههای نسبتاً رایج برای برنامهریزی تقریبی ظرفیت را ارائه کنیم. گفتنی است که در این درس به بررسی برنامه زمانبندی اصلی تولید بسنده نکرده و چگونگی استفاده از RCCP برای تایید یا رد برنامههای تجمعی را نیز توضیح خواهیم داد.

برنامهریزی تقریبی ظرفیت یا RCCP چیست؟

در این درس وقتی از برنامهریزی ظرفیت صحبت میکنیم، صرفنظر از این که منظورمان برنامهریزی تقریبی یا دقیق باشد، قصد داریم به سوالات زیر پاسخ دهیم:

ظرفیت مورد نیاز برای اجرای برنامه چقدر است؟

ظرفیت برنامهریزی شده در بازههای زمانی مورد نظر چقدر است؟

آیا میان «ظرفیت مورد نیاز» و «ظرفیت برنامهریزی شده» توازن وجود دارد؟ در غیر این صورت چگونه میتوانیم بین آنها توازن برقرار کنیم؟

تلاش برای پاسخ به سوالات بالا، فعالیتی از جنس برنامهریزی ظرفیت است. اگر هدف دستیابی به پاسخهای دقیق باشد، این فعالیت برنامهریزی دقیق ظرفیت و در غیر این صورت برنامهریزی تقریبی ظرفیت یا Rough Cut Capacity Planning نامیده میشود. عبارت «Rough Cut» نیز اشاره به غیر دقیق و تخمینی بودن دارد.

به تعبیر جان پروند در کتاب Master Schedunling، در برنامهریزی تقریبی ظرفیت تلاش میکنیم که ۸۰ تا ۹۰ درصد مسائل بالقوه در اجرای برنامه تجمعی یا زمانبندی اصلی را تشخیص دهیم؛ سایر مسائل نیز معمولاً در مرحله MRP و با برنامهریزی دقیق ظرفیت شناسایی میشوند.

فرایندی جهت برنامهریزی اولیه ظرفیت

مطابق توضیحاتی که در بخش قبل ارائه کردیم، هر روشی که بتواند «ظرفیت مورد نیاز» و «ظرفیت برنامهریزی شده» را کنار هم قرار دهد و در مورد «انطباق آنها» اظهار نظر کند، اقدامی برای برنامهریزی اولیه ظرفیت (RCCP) است.

روشی که برای برنامهریزی اولیه ظرفیت استفاده میکنیم، لازم نیست حتماً مطابق چارچوب مشخصی باشد. مثلاً شاید یک مدیر با دیدن برنامه تولید و با در نظر داشتن تجربیاتش راجع به ظرفیت منابع، اعلام کند که: «اجرای برنامه مقدور نیست، مگر ظرفیت بعضی منابع را حداقل ۱۰% افزایش دهیم». کاری که این مدیر انجام داده، صرفنظر از کارآمد بودن یا نبودن، نوعی برنامهریزی اولیه ظرفیت است.

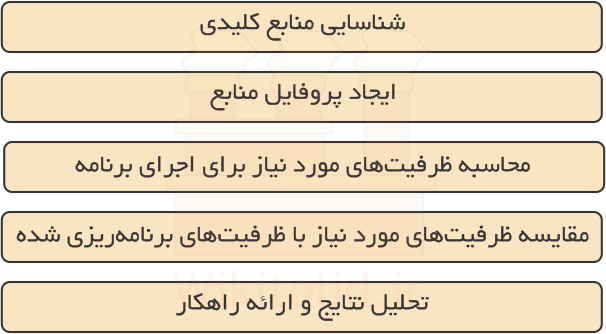

با این که روشهای متنوع و گاه خلاقانهای برای برنامهریزی تقریبی ظرفیت وجود دارد، در این درس برنامهریزی تقریبی ظرفیت به کمک پروفایل منابع را توضیح خواهیم داد. البته این روش شکل واحدی ندارد، اما عموماً مطابق فرایند زیر انجام میشود:

۱- شناسایی منابع کلیدی یا تمام نفرات، تجهیزات، تامینکنندگان و به طور کلی واحدهای کلیدی که در اجرای صحیح برنامه تجمعی یا برنامه زمانبندی اصلی نقش دارند.

۲- تعیین مقدار کاری که منابع کلیدی میتوانند در ارتباط با اجرای برنامه انجام دهند؛ این مقادیر در جدولی به نام پروفایل منابع یا Resources Profile درج میشوند.

۳- محاسبه ظرفیت مورد نیاز برای منابع کلیدی که با استفاده از پروفایل منابع انجام میشود؛ یعنی باید ببینیم هر کدام از منابع کلیدی باید چه ظرفیتی داشته باشند تا برنامه به درستی اجرا شود.

۴- مقایسه ظرفیت مورد نیاز برای اجرای برنامه با ظرفیت برنامهریزی شده برای منابع؛ یعنی باید ببینیم که ظرفیت منابع در بازههای زمانی مختلف چقدر با ظرفیت مورد نیاز تفاوت دارد.

۵- تحلیل اطلاعات و در صورت نیاز، یافتن راهکار برای ایجاد انطباق میان ظرفیت مورد نیاز و ظرفیت برنامهریزی شده.

محتوای درس بر اساس فرایند بالا تنظیم شده است؛ در ادامه هر کدام از بخشهای این فرایند را جداگانه بررسی خواهیم کرد.

۱- شناسایی منابع کلیدی

در این درس، منظور از منبع (Resource) هر چیزی مثل: نفرات، عملیات، فرایند، دپارتمان، دستگاه، خط تولید، انبار یا تامینکننده است که نقشی در اجرای برنامهها داشته باشد. ضمناً از میان منابع مختلف، فقط آنهایی را شناسایی میکنیم که کلیدی باشند؛ البته در نظر داشتن منابع دیگر هم مفید است، اما در برنامهریزی تقریبی ظرفیت علاقمندیم که با نادیده گرفتن بعضی جزئیات، سریعتر در مورد اجرایی بودن یا نبودن برنامهها اظهار نظر کنیم.

برای تشخیص کلیدی بودن یا نبودن یک منبع، معیار دقیق و مشخصی وجود ندارد؛ اما عموماً منبعی را کلیدی میدانیم که مدیریت ظرفیت آن مهم، زمانبر دشوار یا پرهزینه باشد. در ادامه به چند ویژگی اشاره میکنیم که وجود آنها نشانهای از کلیدی بودن یک منبع است؛ اما این موارد فقط مصادیقی از مهم، زمانبر، دشوار یا پرهزینه بودن مدیریت ظرفیت هستند و ویژگیهای دیگری را نیز میتوانیم به فهرست زیر اضافه کنیم.

۱- پایین بودن ظرفیت یک منبع در قیاس با منابع دیگر، یا اصطلاحاً گلوگاه بودن یک منبع، میتواند نشان از کلیدی بودن آن داشته باشد. گلوگاهها موجب میشوند که ظرفیت کل سیستم محدود شود و منابع دیگر نتوانند از تمام ظرفیت خود استفاده کنند؛ لذا معمولاً مدیریت ظرفیت گلوگاهها و استفاده بهینه از آنها اهمیت زیادی دارد.

۲- گاه یک منبع به ابزار خاصی نیاز دارد؛ هر چه دسترسی به این ابزار محدودتر یا استفاده از آن دشوارتر باشد، کنترل ظرفیت دشوارتر است و احتمال کلیدی بودن آن منبع افزایش مییابد.

۳- هر چه استفاده از یک منبع به دانش یا مهارت بیشتری نیاز داشته باشد، احتمال کلیدی بودن آن افزایش مییابد. مثلاً شاید یک دستگاه آزمایشگاهی داشته باشیم که فقط یکی از کارشناسان مجموعه روش استفاده از آن را میداند. در این حالت غیبت یا مرخصی آن شخص میتواند تأثیر به سزایی در ظرفیت دستگاه داشته باشد.

۴- هر چه جایگزین کردن یک منبع دشوارتر باشد، آن منبع مهمتر و کلیدیتر به نظر میرسد. مثلاً فرض کنید دستگاهی داریم که نمونه مشابه آن به سختی یافت میشود. اگر این دستگاه خراب یا متوقف شود، برونسپاری خدمات آن یا تهیه دستگاه مشابه دشوار خواهد بود؛ لذا احتمالاً آن را کلیدی قلمداد میکنیم.

۵- منبعی که عملکرد آن تحت تاثیر عوامل مختلفی است و همواره تغییر میکند، معمولاً کلیدی به حساب میآید. برای مثال شاید تامینکنندهای در اروپا داریم که رابطهمان با آن به واسطه تنشهای سیاسی و تحریمها متزلزل است، یا دستگاه حساسی داریم که ظرفیت آن متناسب با کیفیت مواد تغییر میکند، لذا به دلیل دشوار بودن مدیریت ظرفیت این منابع، ممکن است آنها را کلیدی قلمداد کنیم.

۶- اگر لیدتایم یک منبع در حد چند ماه باشد، معمولاً آن را کلیدی در نظر میگیریم. مثلاً شاید برای تامین مواد اولیه در موعد مناسب لازم باشد که سفارش را ۱۲۰ روز زودتر ثبت کنیم، یا ساختن و کالیبره کردن ادوات مونتاژ به ۷۵ روز زمان نیاز داشته باشد. افق زمانی برنامههای تولید محدود است، پس اگر این فواصل را نادیده بگیریم، اجرای برنامهها با مشکل مواجه میشود. از این رو مناسب است چنین منابعی را کلیدی فرض کنیم تا در همان مراحل اولیه، تدابیری را در مورد آنها پیشبینی کنیم.

برای فهرست کردن منابع کلیدی، تا حد امکان باید منابع مشابه یا مرتبط را یک منبع واحد در نظر بگیریم و از شلوغکاری پرهیز کنیم. مثلاً اگر چند دستگاه مشابه داریم که از همه آنها به شکل یکسان استفاده میکنیم، میتوانیم مجموعهی آنها را یک منبع واحد در نظر بگیریم. به همین شکل اگر چند دستگاه مختلف داریم که همیشه با هم کار میکنند، یا مواد را از فروشندگانی میخریم که اولویتی نسبت به هم ندارند، مناسب است که این دستگاهها یا تامینکنندگان را منابع واحد قلمداد کنیم. حتی در ارتباط با یک دپارتمان، مثل دپارتمان کنترل کیفیت، شاید تصمیم بگیریم که تمام المانهای تشکیلدهنده آن را یک منبع واحد در نظر بگیریم.

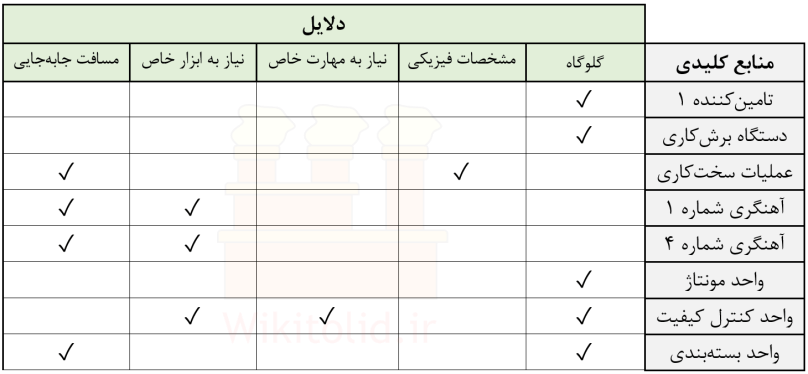

در تصویر زیر نمونهای از جدول منابع کلیدی را مشاهده میکنید. در این جدول دلایلی که باعث شده منابع تعیین شده را کلیدی قلمداد کنیم، مشخص کردهایم. به غیر از منابعی که در این جدول به آنها اشاره کردهایم، منابع دیگری نیز در واحد تولیدی وجود دارند که آنها را کلیدی نمیدانیم؛ مثلاً در کارخانه چند واحد آهنگری هست که از میان آنها، آهنگری شماره ۱ و آهنگری شماره ۴ را کلیدی فرض کردهایم.

۲- تشکیل پروفایل منابع

نمایه منابع یا پروفایل منابع (Resources Profile) مقدار کاری که هر منبع میتواند در ارتباط با اجرای برنامهها انجام دهد را توصیف میکند. اصولاً این مقدار را بر اساس واحد زمان توصیف میکنیم؛ زیرا متناسب با واحدهای زمانی مختلف مثل: یک ساعت، یک روز یا یک ماه تغییر میکند. با این وجود ممکن است برای منبعی مثل انبار، تعیین مقدار کار بر اساس واحد زمان بیمعنا باشد، مثلاً نمیتوانیم بگوییم ظرفیت انبار ۱۰۰ واحد در روز و ۳۰۰۰ واحد در ماه است، بلکه ظرفیت آن همواره ۱۰۰ واحد است.

برای تعیین مدت زمانی که هر منبع برای انجام یک کار مشخص نیاز دارد، معمولاً مجموع «زمان مورد نیاز برای آمادهسازی و تنظیم آن منبع» و «مدت زمانی که برای پردازش محصول یا ارائه خدمت صرف میکند» را لحاظ میکنیم. مثلاً اگر تنظیم دستگاه برای پردازش هر واحد از قطعهای به ۱۰ دقیقه زمان و پردازش آن قطعه به ۲۰ دقیقه زمان نیاز داشته باشد، میگوییم دستگاه برای انجام امور مربوط به آن قطعه به ۰.۵ ساعت زمان نیاز دارد. لذا اگر بخواهیم پروفایل را بر مبنای تولید ۱۰۰ واحد محصول تنظیم کنیم و هر محصول به دو واحد از این قطعه نیاز داشته باشد، مقدار کاری که دستگاه میتواند انجام دهد را «۱۰۰ ساعت به ازای یک دستگاه» تعیین میکنیم.

برای این که بدانیم یک منبع چند بار به آمادهسازی نیاز دارد و چه کارهایی انجام میدهد، باید به BOM محصول و فرایند تولید آن دسترسی داشته باشیم.

مثلاً شاید مطابق روتینگهای مربوط به یک قطعه متوجه شویم که دستگاه شماره ۱ باید یک بار آن را روتراشی، و سپس دو سوراخ روی آن ایجاد کند. اگر آماده کردن دستگاه برای روتراشی به ۱۰ دقیقه زمان نیاز داشته باشد و عملیات روتراشی را در ۸ دقیقه انجام دهد، مجموع زمان لازم برای روتراشی ۱۸ دقیقه است. اگر آماده کردن دستگاه برای سوراخکاری به ۴ دقیقه زمان نیاز داشته باشد و سوراخکاری را در ۸ دقیقه انجام دهد، مجموع زمان مورد نیاز برای سوراخکاری ۱۲ دقیقه است. بنابراین مجموعاً دستگاه شماره ۱ برای پردازش این قطعه به ۳۰ دقیقه زمان نیاز خواهد داشت.

در ادامه قصد داریم چگونگی تشکیل پروفایل منابع را به کمک مثال نشان دهیم؛ اما بدین منظور ابتدا باید بدانیم که پروفایل منابع را برای بررسی برنامه زمانبندی اصلی تولید تشکیل میدهیم یا برای بررسی برنامه تجمعی. در حالت اول پروفایل منابع نشان میدهد که هر منبع در ارتباط با هر محصول چه مقدار کار انجام میدهد، اما در حالت دوم پروفایل منابع نشان میدهد که هر منبع در ارتباط با تمام محصولات یک گروه چه مقدار کار باید انجام دهد.

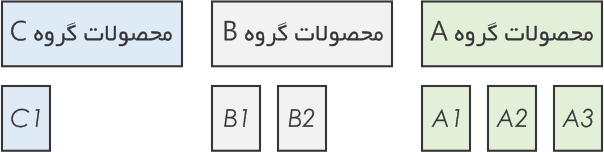

ایجاد پروفایل منابع به شکل غیر تجمعی

ابتدا حالت اول یعنی ایجاد پروفایل در ارتباط با تمام محصولات را بررسی میکنیم. فرض کنید سه گروه محصول به نامهای A و B و C داریم. گروه A شامل سه محصول با نامهای A1 و A2 و A3، گروه B شامل دو محصول به نامهای B1 و B2 و گروه C شامل یک محصول به نام C1 است.

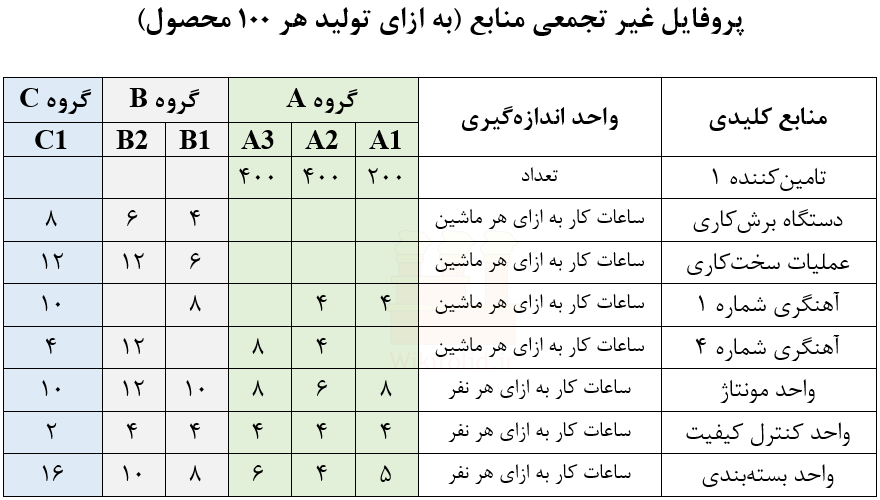

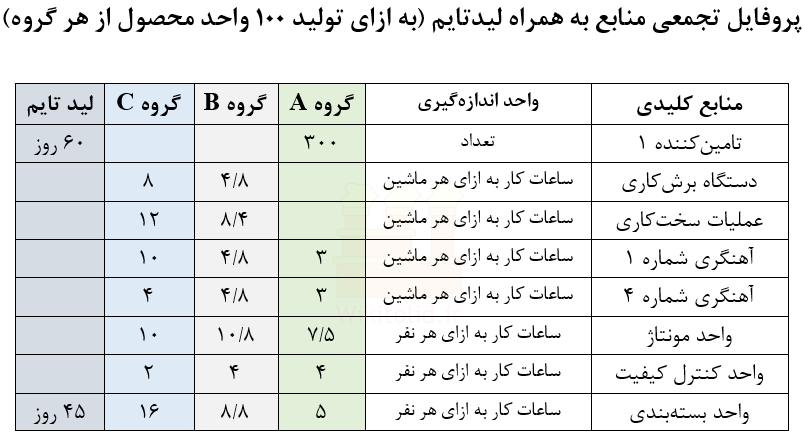

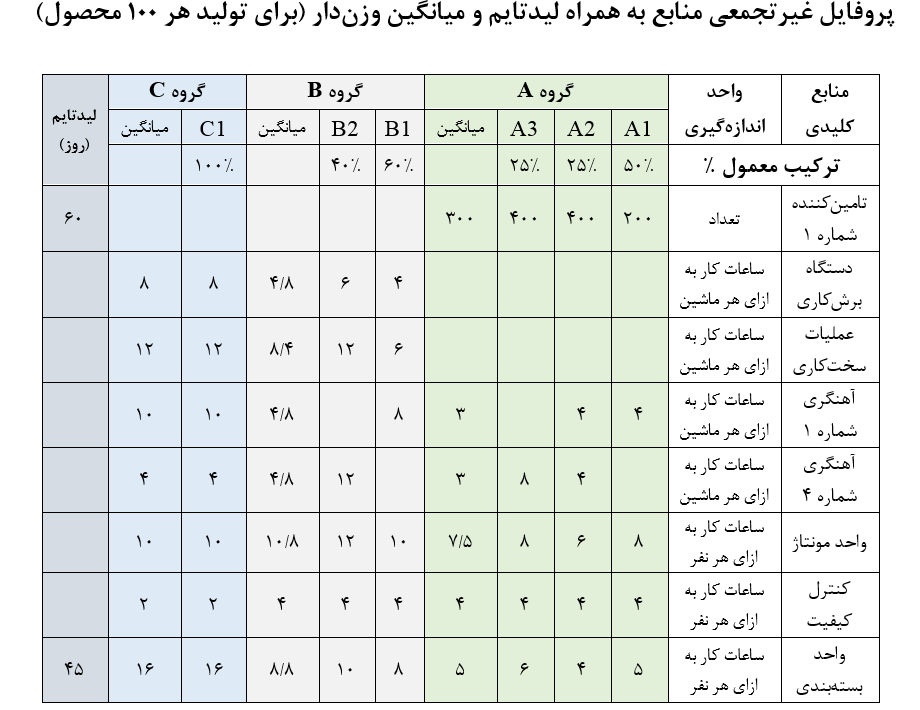

در ادامه مشخص میکنیم که هر کدام از منابع کلیدی قادر به انجام چه مقدار کار برای این محصولات هستند. پروفایل زیر بر اساس تولید ۱۰۰ واحد از هر محصول تنظیم شده است. بر اساس این پروفایل، تامینکننده شماره ۱ برای تولید ۱۰۰ واحد محصول A1 باید ۲۰۰ واحد ماده خام تحویل دهد. همچنین آهنگری شماره ۱ برای تولید ۱۰۰ واحد محصول B1 باید به اندازه ۸ ساعت کار کند. ضمناً همین منبع برای پردازش محصول C1 به ۱۰ ساعت زمان نیاز دارد.

نکته: برای تعیین واحد اندازهگیری مناسب در ستون دوم، ملاحظاتی باید رعایت شود که در درس اندازهگیری ظرفیت مطالعه دادهایم. به طور کلی، آشنایی با درسهای مجموعه مدیریت ظرفیت برای اجرای درست RCCP ضرورت دارد.

تصویر بالا را میتوانیم نمونه سادهای از پروفایل منابع بدانیم که برای بررسی زمانبندی اصلی تولید تنظیم شده است؛ اما برای کاملتر شدن این پروفایل، مناسب است ستونی برای درج «لیدتایمها» نیز به آن بیافزاییم.

هر منبع باید مدتی قبل از موعد مقرر برای «کامل شدن محصول» فراخوانی شود که به این مدت زمان لیدتایم (Lead Time) میگویند. مثلاً شاید لازم باشد که ۶۰ روز قبل از آماده شدن محصول، مواد اولیه مورد نیاز را به تامینکننده شماره ۱ سفارش دهیم و ۴۵ روز قبل از آن، موضوع را به واحد بستهبندی اطلاع دهیم. در این حالت لیدتایم مربوط به تامینکننده شماره ۱ برابر ۶۰ روز و لیدتایم مربوط به واحد بستهبندی برابر ۴۵ روز است.

همه منابع لیدتایم دارند، اما معمولاً لیدتایم آنها به اندازهای نیست که مانع اجرای برنامه باشد؛ اما در مواردی ممکن است لیدتایم یک منبع طولانیتر از افق زمانی برنامهریزی باشد. مثلاً شاید اجرای برنامه زمانبندی اصلی با افق زمانی یک ماه، مستلزم بهرهبرداری از منبعی با لیدتایم ۶۰ یا ۹۰ روز باشد؛ در این حالت ممکن است نتوانیم آن منبع را به موقع فراخوانی کنیم. لذا مناسب است در مواردی که لیدتایم یک منبع زیاد است، آن را در پروفایل درج کنیم و قبل از تایید برنامه، آن را در نظر بگیریم.

ایجاد پروفایل منابع به شکل تجمعی

پروفایلی که در بخش قبل ایجاد کردیم، وضعیت منابع را در ارتباط با همه محصولات توصیف میکند و بدین لحاظ برای بررسی برنامه زمانبندی اصلی مفید است؛ اما اگر در مرحله برنامهریزی تجمعی باشیم، این پروفایل به کار نمیآید و باید از پروفایل تجمعی استفاده کنیم.

یادآوری این نکته مفید است که در برنامه تجمعی فقط برای گروههای محصولات برنامهریزی میکنیم. مثلاً مطابق برنامه تجمعی میگوییم که در دوره دوم باید ۱۰۰ واحد از محصولات گروه A در دسترس قرار بگیرد، اما مشخص نمیکنیم که چه تعداد از آنها A1 و چه تعداد A2 باشند؛ اما در زمانبندی اصلی تولید دقیقاً مشخص میکنیم که چه تعداد A1 یا چه تعداد A2 باید در دسترس قرار بگیرد. برای همین، در این مرحله به پروفایلی نیاز دارم که مقدار کار هر منبع را در ارتباط با گروههای محصولات -نه محصولات زیر مجموعه آنها- نشان دهد.

برای ایجاد پروفایل تجمعی یک چالش وجود دارد: هر منبع ممکن است در ارتباط با هر کدام از محصولات یک گروه، مثلاً محصول A1 و محصول A2، کارهای متفاوتی انجام دهد. مثلاً فرض کنید دستگاهی داریم که قطعه A1 را رو تراشی و قطعه A2 را سوراخکاری میکند، طوری که روتراشی قطعه A1 به ۲۰ دقیقه و سوراخکاری قطعه A2 به ۱۰ دقیقه زمان نیاز دارد. اما برای این که مشخص کنیم دستگاه مورد نظر چه مقدار کار در ارتباط با محصولات گروه A انجام میدهد، کدام محصول باید مبنا قرار بگیرد؟

جهت رفع این چالش، راهکارهای متفاوتی وجود دارد. مثلاً اگر مقدار کاری که یک منبع در ارتباط با محصولات یک گروه انجام میدهد تقریباً برابر باشد، میتوانیم یکی از آنها را به نمایندگی از بقیه مبنا قرار دهیم. همچنین ممکن است از مقدار کاری که یک منبع در ارتباط با محصولات یک گروه انجام میدهد، میانگین بگیریم. اما یکی از روشهای رایجتر و نسبتاً دقیقتر، میانگین وزندار است که در این درس از آن استفاده میکنیم.

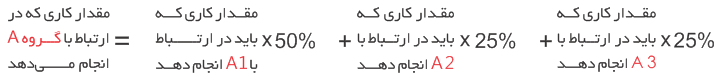

برای محاسبه میانگین وزندار، گروه A را در نظر بگیرید. این گروه شامل سه محصول است. برای استفاده از میانگین وزندار باید بپرسیم احتمال این که در هر دوره به هر کدام از محصولات A1 و A2 و A3 نیاز داشته باشیم چقدر است؟ در پاسخ، نتایج پیشبینی تقاضا میتوانند مفید باشد. مثلاً شاید احتمالی دهیم در هر دوره ۵۰٪ سفارشات مربوط به A1 و ۲۵٪ مربوط به A2 و ۲۵٪ مربوط به A3 باشند. بر این اساس میانگین کاری که منبع مورد نظر در ارتباط با محصولات گروه A انجام میدهد را با رابطه زیر حساب میکنیم.

با کمک رابطه بالا، پروفایل تجمعی منابع را مطابق جدول زیر و بر اساس تولید ۱۰۰ واحد از محصولات هر گروه تشکیل دادهایم. مطابق جدول، دستگاه برشکاری برای تولید هر ۱۰۰ واحد از محصولات گروه B به ۴.۸ ساعت وقت نیاز دارد. همچنین در این پروفایل، مطابق توضیحانی که دادیم، ستون لیدتایم نیز پیشبینی شده است و لیدتایمهای قابل توجه را در آن درج کردهایم.

پروفایل منابع به هر دو شکل تجمعی و غیرتجمعی

کمی بالاتر یک نمونه ساده از پروفایل غیرتجمعی منابع را ارائه کردیم که تصویر زیر، نسخهی کاملتر آن است. در این نسخه اولاً ستون لیدتایمها را اضافه کردهایم. ثانیاً از مقادیر کاری که هر منبع برای محصولات مختلف انجام میدهد، میانگین وزندار گرفتهایم تا جدولمان برای بررسی برنامههای تجمعی نیز کارایی داشته باشد. در پروفایل تجمعی که در بخش قبل ارائه کردیم، مقدار کاری که هر منبع میتواند انجام دهد با مقادیر میانگین در این جدول برابر است. لذا تشکیل این جدول برای بررسی هر دو برنامه تجمعی و زمانبندی اصلی کافی است.

۳- محاسبه ظرفیت مورد نیاز برای اجرای برنامه

با استفاده از پروفایل منابع میتوانیم محاسبه کنیم که هر کدام از منابع برای اجرای برنامه تجمعی یا برنامه زمانبندی اصلی تولید، باید چقدر ظرفیت داشته باشند.برای محاسبه ظرفیت مورد نیاز ابتدا تعداد محصول مورد نیاز در هر دوره را با مراجعه به برنامه تجمعی یا برنامه زمانبندی اصلی تولید مشخص میکنیم. سپس مقدار کاری که هر منبع باید جهت تولید هر واحد محصول انجام دهد را با مراجعه به پروفایل منابع تعیین میکنیم. این دو مقدار را در هم ضرب میکنیم تا ظرفیت مورد نیاز به دست آید.

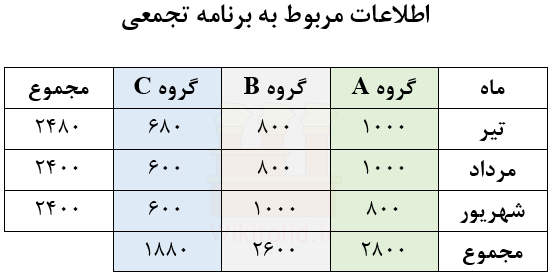

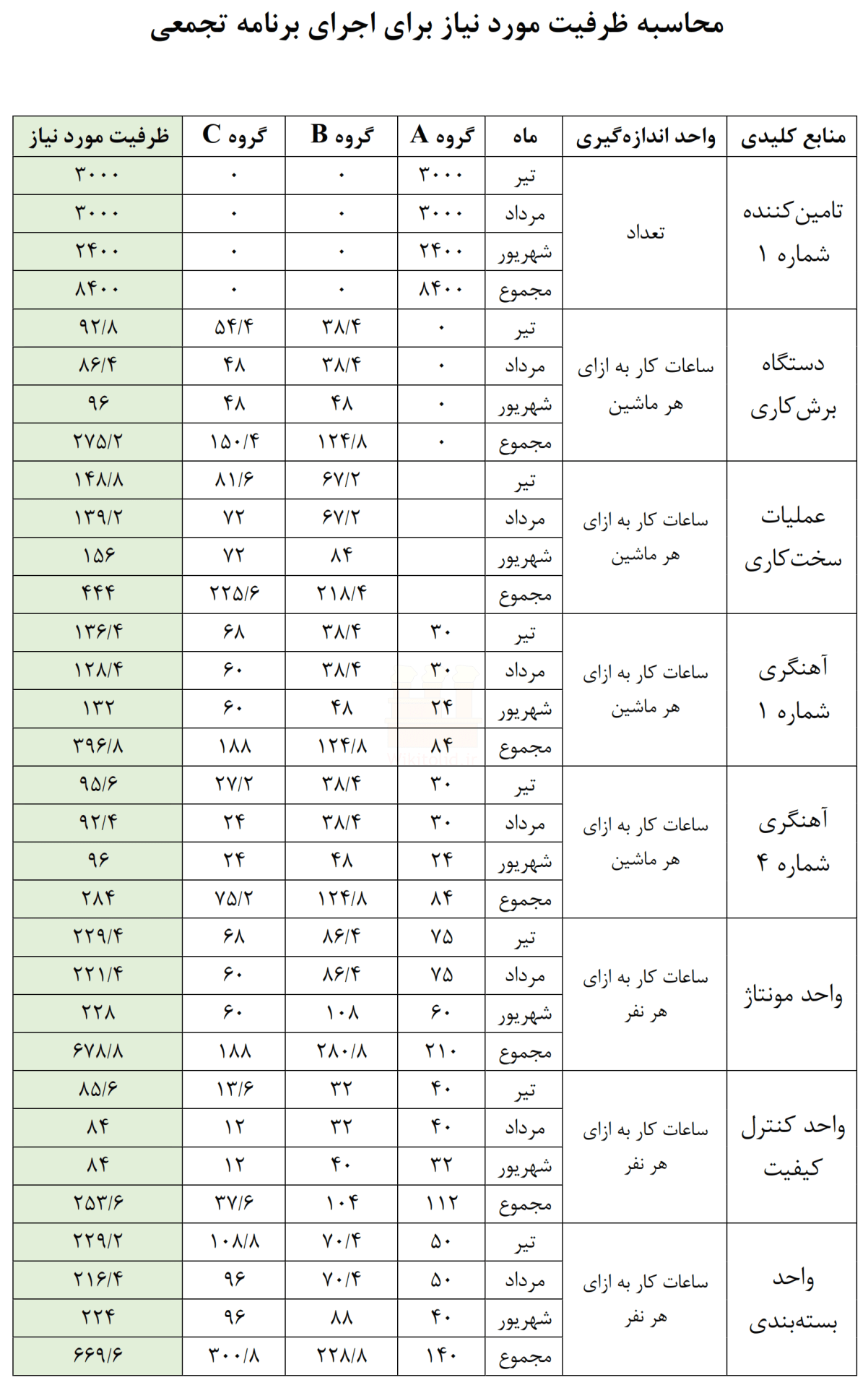

برای مثال فرض کنید که برنامه تجمعی زیر در اختیارمان قرار گرفته باشد و بخواهیم ظرفیت مورد نیاز برای اجرای آن را محاسبه کنیم.

مطابق برنامه باید ۸۰۰ واحد از محصولات A برای شهریور در دسترس قرار بگیرد. در شهریور به ۸۰۰ واحد از محصولات A نیاز است. پروفایل منابع که در بخش قبل ارائه کردیم، بر مبنای تولید ۱۰۰ واحد محصول تنظیم شده است. مثلاً واحد کنترل کیفیت برای تولید ۱۰۰ واحد از محصولات A باید ۴ ساعت زمان به ازای هر نفر زمان صرف کند. یعنی اگر فقط یک نفر در واحد کنترل کیفیت مستقر باشد، پردازش ۱۰۰ واحد محصول به ۴ ساعت زمان نیاز خواهد داشت. بنابراین برای پردازش ۸۰۰ واحد محصول در شهریور به ۳۲ ساعت زمان به ازای هر نفر نیاز است.

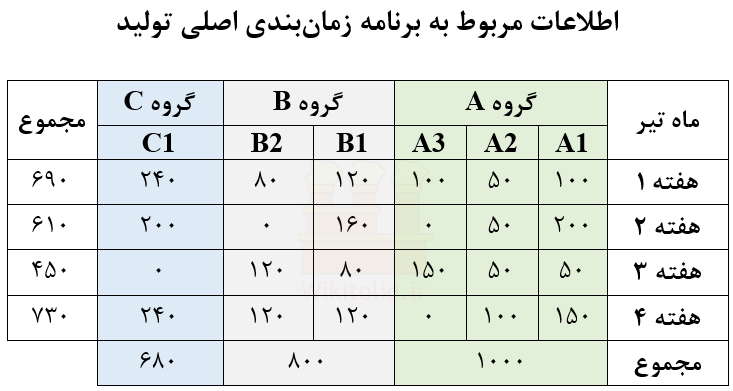

برای محاسبه ظرفیت مورد نیاز جهت اجرای برنامه زمانبندی اصلی تولید نیز باید مشابه همین اقدامات را انجام دهیم. فرض کنید برنامه زمانبندی اصلی تولید مطابق جدول زیر است.

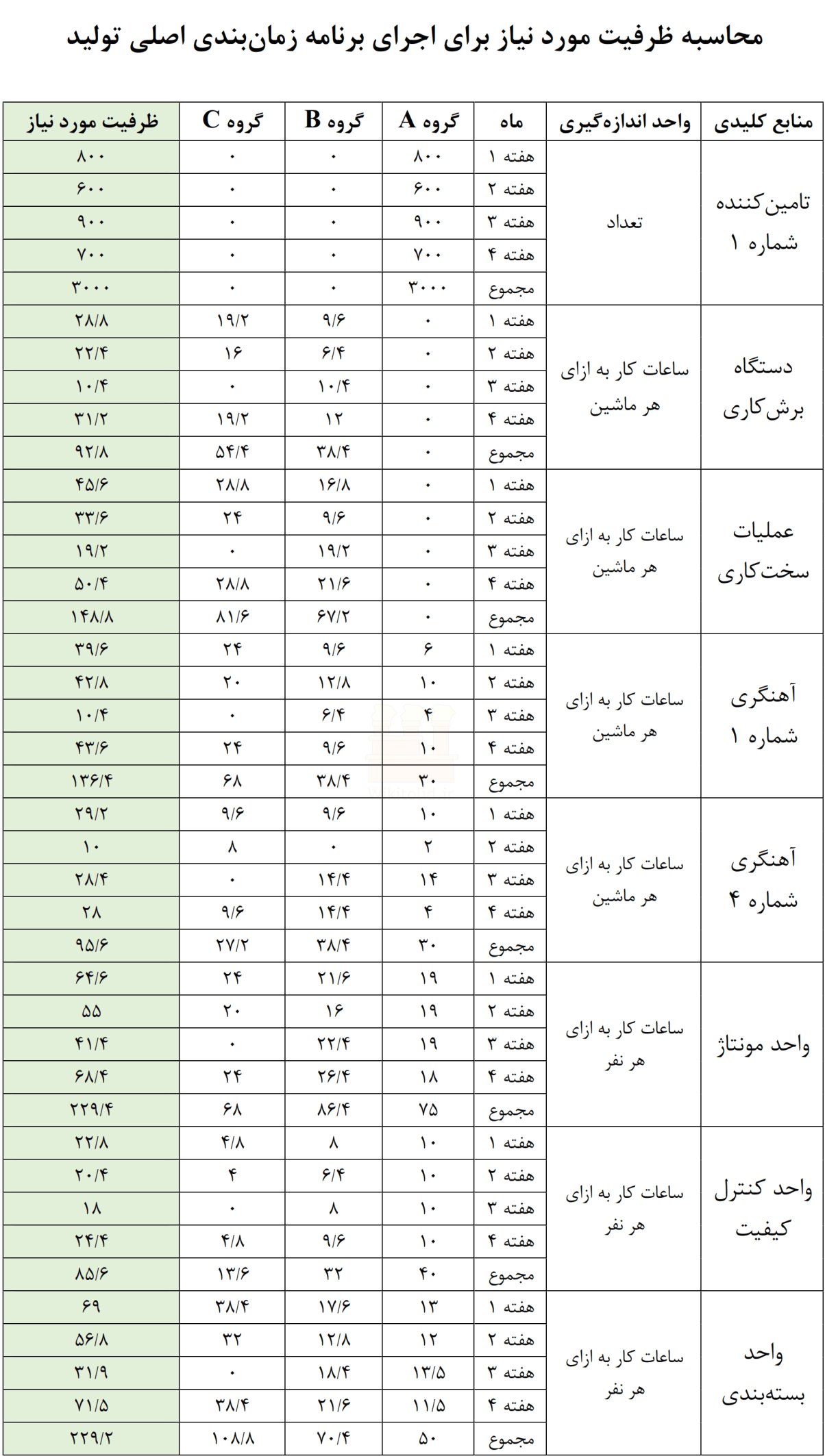

در رابطه با این جدول نیز برای محاسبه ظرفیت مورد نیاز، کافی است مقادیر مورد نیاز از هر محصول در دورههای زمانی مختلف را در مقدار کار مورد نیاز برای پردازش هر واحد محصول ضرب کنیم. ظرفیت مورد نیاز منابع کلیدی در رابطه با اجرای برنامه زمانبندی اصلی تولید را در جدول زیر مشاهده میکنید.

۴- مقایسه ظرفیت مورد نیاز با ظرفیت برنامهریزی شده

بعد از تعیین ظرفیت مورد نیاز برای هر منبع، باید ببینیم که چقدر با ظرفیت برنامهریزی شده فاصله دارد. اگر ظرفیت مورد نیاز کمتر از ظرفیت برنامهریزی شده باشد، ممکن است اجرای برنامه با مشکل روبهرو شود؛ اما کماکان شاید بتوانیم با اعمال بعضی تنظیمات و نزدیک شدن به ظرفیت حداکثر، محدودیتهای موجود را رفع کنیم. اما ظرفیت برنامهریزی شده و ظرفیت حداکثر چیست؟ برای پاسخ، لازم است ابتدا با مفهوم ظرفیت نمایش داده آشنا شویم.

۱- ظرفیت نمایش داده شده (Demonstrated Capacity): ظرفیتی است که بنا به اطلاعات قبلی و آن چه در عمل دیدهایم از منابع انتظار داریم. مثلاً شاید چند بار تلاش کردهایم ظرفیت دستگاهی را به ۱۰ واحد در ساعت برسانیم، اما این مقدار در بهترین حالت به ۸ واحد رسیده باشد. در این حالت ظرفیت نمایش داده شده همان ۸ واحد است. بالعکس شاید تصور میکردیم که ظرفیت منبعی حداکثر ۱۰ واحد است، اما در عمل ببینیم که ۱۲ واحد است. در برنامهریزی ظرفیت باید واقعیتها را مبنا قرار دهیم، لذا تا حد امکان تلاش میکنیم که ظرفیت واقعی منابع را بر اساس مشاهدات شناسایی کنیم.

۲- ظرفیت برنامهریزی شده (Planned Capacity): در برنامهریزی کاری به ظرفیت کنونی منابع نداریم، بلکه میخواهیم بدانیم ظرفیت منابع در آینده چقدر است. برای مثال وقتی ظرفیت مورد نیاز در دوره چهارم را بررسی میکنیم، باید بدانیم ظرفیت منابع در دوره چهارم چقدر است، نه این که ظرفیت آنها در دوره دوم یا سوم را مبنا قرار دهیم. «ظرفیت برنامهریزی شده» نشان میدهد که ظرفیت منابع در دورههای آینده چقدر خواهد بود. تا وقتی عوامل خارجی شرایط کنونی را تغییر ندهند و خودمان برای تغییر شرایط برنامهریزی نکنیم، ظرفیت برنامهریزی شده برای هر منبع با ظرفیت نشان داده شده برای آن برابر خواهد بود. اما شاید شرایط به واسطه عوامل خارجی تغییر کند، یا خودمان تدابیری برای افزایش یا کاهش ظرفیت اتخاذ کنیم؛ در این حالت ظرفیت برنامهریزی شده تغییر میکند. برای مثال ممکن است برنامهریزی کنیم که در دوره دوم، تجهیزات جدیدی در واحد کنترل کیفیت مستقر شوند تا ظرفیت آن افزایش یابد. در این حالت ظرفیت برنامهریزی شده برای دوره دوم را متناسب با تغییر اعمال شده افزایش میدهیم. البته تغییر ظرفیت یا به عبارتی برنامهریزی برای ظرفیت، اصول و ملاحظاتی دارد که در مجموعه مدیریت ظرفیت به بخش مهمی از آنها پرداختهایم.

۳- ظرفیت حداکثر (Maximum Capacity): معمولاً ظرفیت برنامهریزی شده برای منابع کمتر از حداکثر ظرفیتی است که میتوانند داشته باشند. مثلاً شاید برنامهریزی کنیم که یک دپارتمان روزی ۱۲ ساعت کار کند، پس قاعدتاً ظرفیت برنامهریزی شده برای آن را هم بر مبنای روزی ۱۲ ساعت کار اعلام میکنیم. اما اگر بنا به اضطرار ساعات کار را افزایش دهیم، ظرفیت آن منبع نیز افزایش مییابد. ظرفیت حداکثر نشان میدهد که بدون تغییر اساسی در زیر ساختها و بدون سرمایهگذاری قابل توجه، ظرفیت یک منبع حداکثر چه مقدار است. البته رسیدن به ظرفیت حداکثر فقط به واسطه افزایش ساعات کاری امکانپذیر نخواهد شد، بلکه حسب مورد شاید مستلزم افزایش تعداد کارکنان، استفاده از تجهیزات کمکی و تدابیر دیگر باشد.

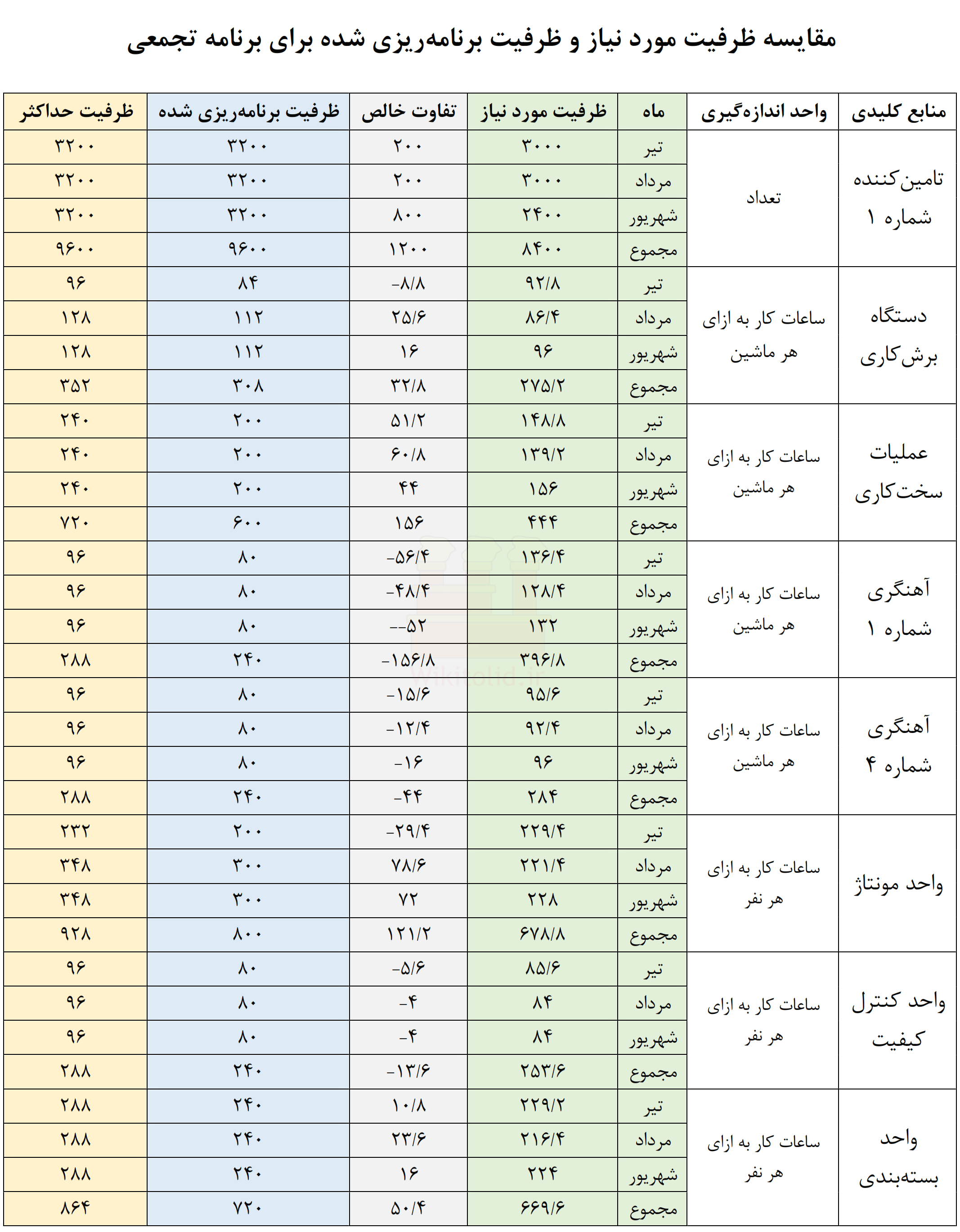

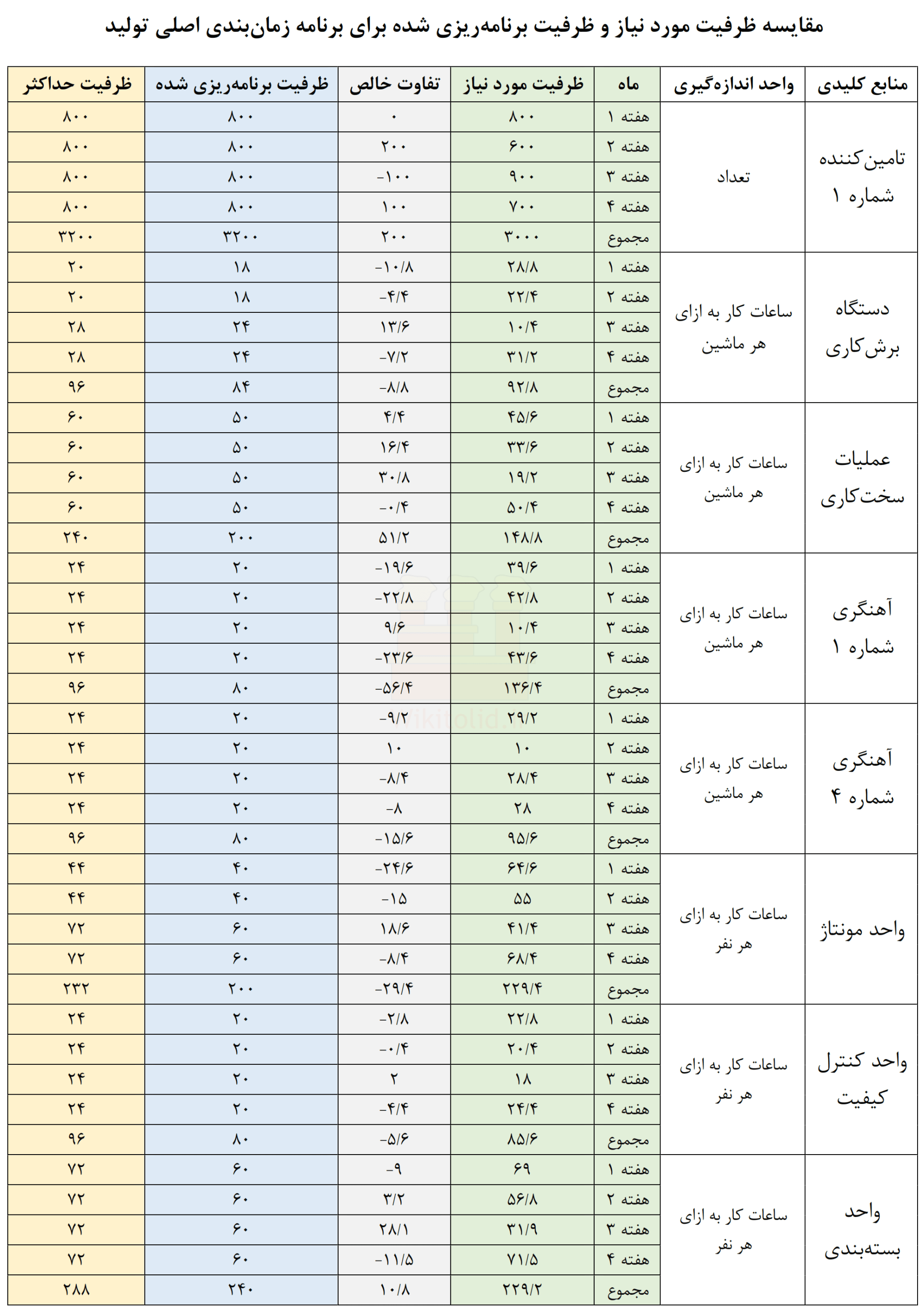

در بخش قبل ظرفیت مورد نیاز را به دست آوردیم و در این بخش منظور از ظرفیت برنامهریزی شده و ظرفیت حداکثر را توضیح دادیم. در ادامه ظرفیت مورد نیاز برای برنامه تجمعی را با ظرفیت برنامهریزی شده و ظرفیت حداکثر منابع مقایسه میکنیم. لازم به ذکر است که اطلاعات مربوط به برنامه تجمعی را در بخش قبل، یعنی بخش سوم، ارائه کردیم.

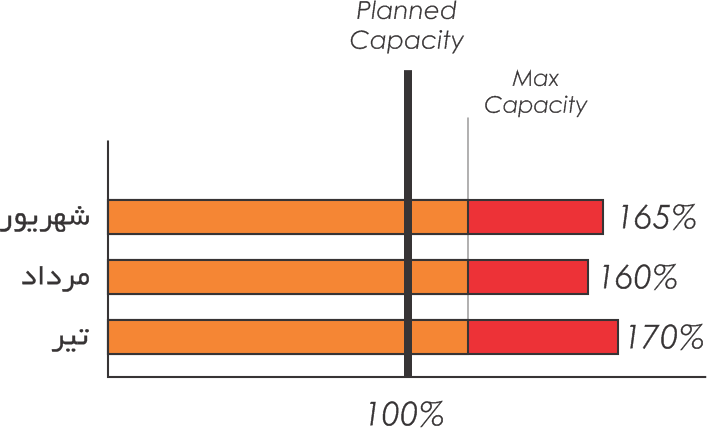

جدول زیر برای مقایسه ظرفیت مورد نیاز برای اجرای برنامه زمانبندی اصلی تولید با ظرفیت برنامهریزی شده و ظرفیت حداکثر منابع را نشان میدهد.

۵- بررسی نتایج و ارائه راهکارهایی برای ایجاد توازن

جداولی که در بخش قبل ارائه کردیم، اطلاعاتی در اختیارمان قرار میدهند که میتوانیم از آنها برای تایید یا رد برنامه تجمعی (AP) و برنامه زمانبندی اصلی (MPS) و همچنین یافتن راهکارهایی برای اصلاح برنامهها یا تغییر ظرفیت منابع استفاده کنیم. نهایتاً میتوانیم بر اساس تحلیلهایی که انجام میدهیم، نظرات و پیشنهادات خود را به مدیران بخشهای مختلف ارائه دهیم تا به ایشان در تصمیمگیری کمک کند. در ادامه بعضی از مهمترین ملاحظات برای بررسی نتایج و ارائهی راهکارهای مناسب را بررسی خواهیم کرد.

لیدتایم منابع

در مورد لیدتایمها توضیحاتی را در بخش دوم ارائه کردیم. گاه برنامهای ارائه میشود که فرصت کافی برای انجام ملزومات آن وجود ندارد؛ به عبارتی ممکن است اجرای برنامه به منابعی با لیدتایم طولانی نیاز داشته باشد و نتوانیم در مدت باقیمانده، اقدامات لازم را انجام دهیم. قاعدتاً در هر سازمان، برنامهریزی اولیه برای چنین منابعی را به صورت بلندمدت انجام میدهند. مثلاً برای خرید مواد اولیه از تامینکنندگان خارجی، جای این که منتظر برنامههای ماهیانه بمانند، نیاز سالیانه را پیشبینی کرده و آن را یک جا سفارش میدهند. یا مثلاً برای خرید ملزومات بستهبندی، ترجیح میدهند که مقداری فراتر از نیاز احتمالی خود را خریداری کنند تا بعداً با محدودیت مواجه نشوند. با این حال خیلی اوقات تجربه کافی در مورد یک منبع نداریم یا تغییراتی در مورد استفاده از یک منبع اتفاق میافتد، لذا باید در برنامهریزی اولیه ظرفیت به موضوع لیدتایم منابع توجه کنیم.

کمبود ظرفیت

کمبود ظرفیت یعنی ظرفیت برنامهریزی شده برای یک منبع کمتر از ظرفیت مورد نیاز باشد؛ در این حالت تفاوت خالص یک مقدار منفی را نشان میدهد. بدیهی است که در اجرای هر برنامه ممکن است ظرفیت برنامهریزی شده برای بعضی از منابع برابر با ظرفیت مورد نیاز و برای بعضی بیشتر یا کمتر از آن باشد.

وقتی کمبود ظرفیت داریم، تلاش برای دستیابی به ظرفیت حداکثر میتواند راهی برای رفع محدودیت باشد. مثلاً میتوانیم تعداد شیفتها و ساعات کاری را افزایش دهیم، از کارکنان موقت کمک بگیریم، به تجهیزات فشار بیاوریم یا از ادوات کمکی استفاده کنیم تا ظرفیت افزایش یابد. البته این راهکار نمیتواند سیاست همیشگی ما باشد. در برنامهریزی تولید، مبنا همان ظرفیت برنامهریزی شده است، یعنی انتظار داریم که برنامهها را حتیالمقدور در شرایط معمولی اجرا کنیم. اعمال فشار حداکثری روی منابع میتواند باعث کاهش بهرهوری و افزایش هزینهها شود. همچنین جلوتر توضیح خواهیم داد که هر چه فاصله ظرفیت مورد نیاز و ظرفیت حداکثر کمتر باشد، ریسک ناتمام ماندن یا ناقص اجرا شدن برنامه افزایش مییابد.

گاهی ظرفیت مورد نیاز به اندازهای زیاد است که حتی ظرفیت حداکثر نمیتواند به آن پاسخ دهد. در این شرایط اجرای برنامه مقدور نیست؛ لذا باید برنامه را تغییر دهیم یا راهی برای افزایش ظرفیت بیابیم. خیلی اوقات یک برنامه غیر قابل اجرا با اعمال بعضی تغییرات ساده به برنامهای قابل اجرا تبدیل میشود؛ لذا مناسب است که پیش از هر تغییر اساسی در برنامهها یا ظرفیت منابع، ابتدا راههای سادهتر را بررسی کنیم. مثلاً اگر در یک دوره کمبود ظرفیت و در سایر دورهها مازاد ظرفیت داریم، شاید بتوانیم با هماهنگی واحد فروش، مقدار سفارشات دورههای مختلف را تغییر دهیم تا توازن بهتری برقرار شود.

در مواردی که تغییر دادن مقدار و زمانبندی سفارشات مقدور یا توجیهپذیر نیست، برونسپاری فعالیتها میتواند راهکار مناسبی باشد؛ در این حالت انجام بخشی از کارها را به دیگران میسپاریم تا ظرفیت مورد نیاز برای منابع داخلی سازمان کاهش یابد. همچنین شاید بتوانیم با تغییر فرایند تولید یا روتینگها، مقدار محصول مورد نیاز را مطابق برنامه تولید کنیم. مثلاً شاید بتوانیم جای آهنگری کردن یکی از قطعات، آن را ماشینکاری کنیم. یا جای ساخت آن قطعه در آهنگری شماره ۱، موقتاً آن را در آهنگری شماره ۲ تولید کنیم. البته این اقدامات ممکن است به کاهش کیفیت یا افزایش هزینهها منتهی شوند.

در بخشهای قبل یک برنامه تجمعی و یک برنامه زمانبندی اصلی تولید ارائه کردیم؛ سپس با کمک پروفایل منابع، ظرفیت مورد نیاز برای هر منبع را به دست آورده و با ظرفیت برنامهریزی شده مقایسه کردیم. مطابق جداول ارائه شده در بخش ۴ میبینیم که در خیلی از دورهها، ظرفیت برنامهریزی شده برای بعضی منابع کمتر از ظرفیت مورد نیاز است. از میان موارد مختلف کمبود ظرفیت، قصد داریم برای مثال، وضعیت دو منبع «دستگاه برشکاری» و «آهنگری شماره ۱» را بررسی کنیم.

ابتدا وضعیت دستگاه برشکاری در رابطه با اجرای برنامه تجمعی را بررسی میکنیم. برای این که تصویر بهتری از وضعیت این منبع داشته باشیم، از تصویر زیر استفاده میکنیم. این تصویر بر اساس جداول بخش ۴ تنظیم شده و نسبت «ظرفیت مورد نیاز» به «ظرفیت برنامهریزی شده» را برای دستگاه برشکاری نشان میدهد. همانطور که میبینیم ظرفیت دستگاه در ماههای مرداد و شهریور بیشتر از حد نیاز است و بدین جهت محدودیتی نداریم. اما در تیر ماه ظرفیت مورد نیاز بیشتر از ظرفیت برنامهریزی شده و کمتر از ظرفیت حداکثر است، پس میتوانیم با تدابیری مثل افزایش ساعات کاری و کمک گرفتن از کارکنان بخشهای دیگر، برنامه را به درستی اجرا کنیم.

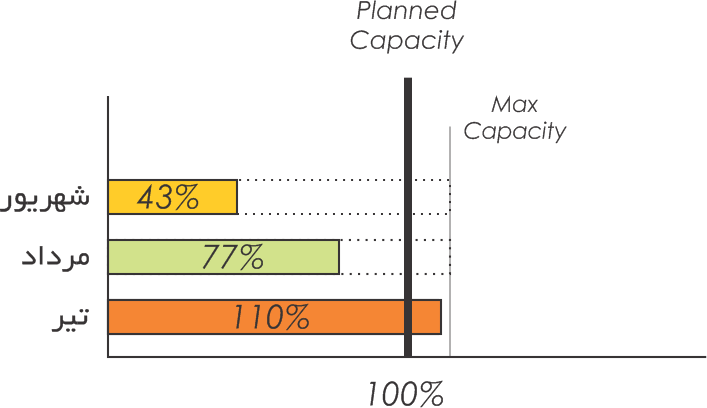

در ادامه وضعیت دستگاه برشکاری در رابطه با اجرای برنامه زمانبندی اصلی تولید را بررسی میکنیم. این برنامه فقط برای ماه تیر تنظیم شده است. نسبت ظرفیت مورد نیاز به ظرفیت برنامهریزی شده را در تصویر زیر مشاهده میکنید. در هفتههای اول و دوم و چهارم تیر، ۵۶% و ۲۴% و ۳۰% کمبود ظرفیت داریم؛ ضمناً ظرفیت حداکثر در هیچ کدام از هفتهها به اندازهای نیست که کمبود ظرفیت را جبران کند. اما از آن جایی که ظرفیت خالی نسبتاً زیادی در هفته سوم داریم، شاید بتوانیم تغییرات نسبتاً سادهای در برنامه تولید اعمال کنیم تا بار کاری هفتههای دیگر به واسطه این ظرفیت خالی تعدیل شود. مثلاً میتوانیم با بعضی مشتریان بخواهیم که سفارش خود را با چند هفته تاخیر تحویل بگیرند. اگر این توافق حاصل شد، در تمام هفتهها با حداکثر ظرفیت کار کرده و فعالیتهای ناتمام هفتههای اول و دوم، و بخشی از کارهای هفته چهارم را در هفته سوم انجام میدهیم.

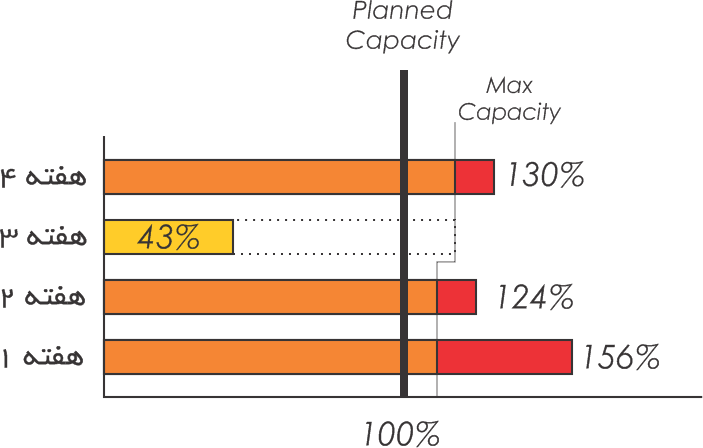

یکی دیگر از منابعی که بررسی میکنیم آهنگری شماره ۱ است. تصویر زیر مطابق برنامه تجمعی تنظیم شده و نسبت ظرفیت مورد نیاز به ظرفیت برنامهریزی شده برای آهنگری شماره ۱ را نشان میدهد. کمبود ظرفیت در همهی ماهها به اندازهای است که نمیتوانیم برنامه تجمعی را اجرا کنیم. البته اگر به اجرای برنامه اصرار داشته باشیم، راهکارهایی قابل تصور است. مثلاً شاید بتوانیم با اعمال تغییراتی در آهنگری شماره ۲، بخشی از کارهای مربوط به آهنگری شماره ۱ را توسط آن انجام دهیم، یا بخشی از کارهای آهنگری شماره ۱ را برونسپاری کنیم.

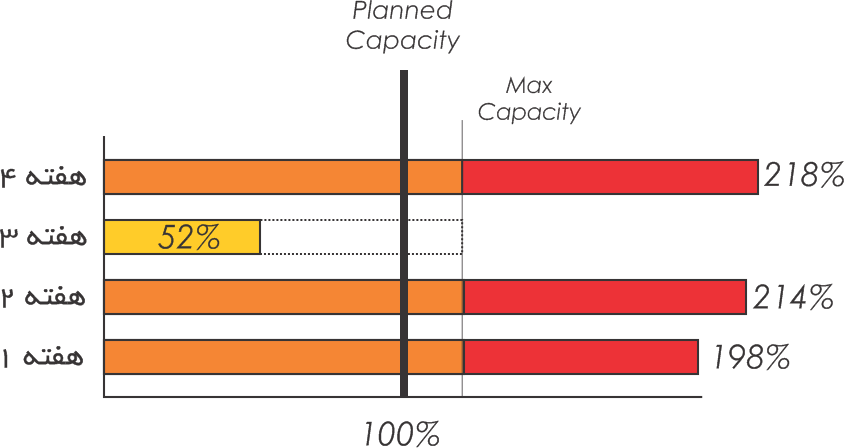

تصویر زیر نسبت ظرفیت مورد نیاز برای اجرای برنامه زمانبندی اصلی تولید به ظرفیت برنامهریزی شده برای آهنگری شماره ۱ را نشان میدهد. همانطور که مشخص است، این برنامه نیز با ظرفیت آهنگری شماره ۱ همخوانی ندارد و قابل اجرا نیست. در این مورد، حتی ظرفیت خالی هفته سوم نیز برای جبران کمبود ظرفیت در هفتههای دیگر کافی نیست.

نزدیک بودن ظرفیت مورد نیاز به ظرفیت حداکثر

در مواردی که فاصله اندکی میان ظرفیت مورد نیاز و ظرفیت حداکثر وجود دارد، احتمال ناتمام ماندن اجرای برنامه افزایش مییابد. در این شرایط وقفه در کار تجهیزات، تعطیلی نا به هنگام یا مرخصی نفرات باعث میشود که نتوانیم به ظرفیت مورد نیاز پاسخ دهیم. لذا در مواردی که اجرای برنامه را به امید بهرهبرداری از ظرفیت حداکثر تایید میکنیم، مفید است به تبعات احتمالی آن توجه داشته باشیم.

مازاد ظرفیت

اگر ظرفیت مورد نیاز کمتر از ظرفیت برنامهریزی شده باشد، مازاد ظرفیت داریم و «تفاوت خالص» یک مقدار مثبت را نشان میدهد.

مازاد ظرفیت باعث نمیشود که به اجرایی بودن برنامه ایراد بگیریم. جه بسا وجود کمی مازاد ظرفیت در منابع میتواند اجرای صحیح برنامه را تضمین کند و سوپاپ اطمینانی برای پاسخ به نوسانات تقاضا باشد. اما مفید است که در برنامهریزی اولیه ظرفیت (RCCP) به مازاد ظرفیت نیز توجه کنیم، زیرا شاید بتوانیم با اصلاحاتی در برنامه ارائه شده یا برنامه ظرفیت، بهرهوری را افزایش و هزینهها را کاهش دهیم.

اصولاً ظرفیت منابع بر اساس منافع میانمدت و بلندمدت سازمان تعیین میشود. ملاحظات مربوط به تعیین ظرفیت را قبلاً در درس انتخاب سطح کلی ظرفیت، درس استراتژی تغییر ظرفیت و همچنین درس ظرفیت پایه و برنامهریزی تغییر ظرفیت مطالعه کردهایم.

خیلی اوقات ظرفیت منابع را طوری تنظیم میکنیم که در بعضی دورهها کمبود ظرفیت و در بعضی دورهها مازاد ظرفیت داشته باشیم. قاعدتاً در این موارد مشاهده مازاد ظرفیت در چند دوره، سبب نمیشود که تصمیمهای بلند مدت را کنار بگذاریم و جهت تعدیل ظرفیت اقدام کنیم. اما در این موارد برای افزایش بهرهوری مناسب است تدابیری را اتخاذ کنیم، مثلاً تعمیر تجهیزات یا آموزش کارکنان را حتیالمقدور در دورههایی انجام دهیم که مازاد ظرفیت داریم. همچنین میتوانیم برنامهریزی کنیم که کارکنان این بخشها، در دورههای مازاد ظرفیت در بخشهای دیگری که با کمبود ظرفیت مواجهند اشتغال داشته باشند.

اما گاه میبینیم که ظرفیت یک منابع در همه دورهها به طور قابل توجهی بیشتر از ظرفیت مورد نیاز است. اگر این ظرفیت آگاهانه انتخاب شده باشد، نیاز به اقدام خاصی ندارد. اما باید این احتمال را در نظر داشته باشیم که شاید ظرفیت منابع بر مبنای اطلاعات و برآوردهای نادرست انتخاب شده باشند. لذا اگر ظرفیت برنامهریزی شده برای یک منبع نامناسب به نظر میرسد، میتوانیم موضوع را به مدیران مربوطه اطلاع دهیم تا در مورد ثابت نگه داشتن یا تعدیل آن تصمیمگیری کنند.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.