در این راهنما با انواع دستگاه CNC آشنا خواهید شد.

۱٫ ماشین ابزار یا دستگاه CNC چیست ؟

کنترل عددی (Numerical Control) نوعی برنامه ریزی برای خودکارسازی ماشین آلات است که اگر توسط کامپیوتر انجام شود به آن کنترل عددی کامپیوتری (Computer Numerical Control یا CNC) میگویند؛ پس تجهیزات CNC نوع متفاوتی از ماشین آلات نیستند، بلکه همان تجهیزات معمول مانند تراش، فرز، سنگ، جوش، پرس، برش لیزر یا واترجت و … میباشند که برای کنترل توسط کامپیوتر بهینه سازی شده اند.

نکته: زمانیکه در محاورات غیر تخصصی از عنوان دستگاه CNC استفاده میشود معمولا منظور گوینده ماشین فرز CNC است.

۲٫ دستگاههای CNC چگونه بوجود آمدند !؟

سالها پیش در دهه چهارم میلادی پروژه ای برای اتوماسیون دستگاههای ماشینکاری با اهداف زیر آغاز شد:

- یک قطعه در کارگاه های مختلف بصورت یکسان ساخته شود.

- ساخت قطعات بدون حضور فیزیکی اشخاص امکان پذیر باشد.

- تاثیر خطای انسانی به کمترین مقدار خود رسیده و تا حد امکان حذف شود.

- ماشینکاری لبه های منحنی و غیر منظم بدون استفاده از شابلونها، امکان پذیر شود.

تلاش محققین بی پاسخ نماند و پس از حدود دو سال ماشینهای NC یا کنترل عددی بوجود آمدند! با این راهکار که هر عدد معادل یک دستور خاص باشد و ماشین بداند که مثلا با عدد یک روشن شود، با عدد دو ابزار را در راستای مثبت حرکت دهد و …

از دوره ای صحبت میکنیم که ده ها سال تا ظهور سیستم عامل ویندوز فاصله دارد! و چالش اصلی آن است که چگونه باید مفهوم کدهای عددی را به دستگاه بفهمانند !؟

در جواب راهکارهای مختلفی ارائه شد که نوارهای بلند پانچ شده محبوب ترین آنها بودند، بطوریکه تعداد و چیدمان سوراخهای هر ردیف میتوانست به معنای عددی خاص برای دستگاه باشد. (تجسم کنید که مهندسان آن زمان بجای کامپیوتر روبه روی دستگاه پانچ نشسته و کدهای خود را بصورت سوراخ روی نوار ایجاد میکردند)

در سالهای ۱۹۵۰ تا ۱۹۶۰ پیشرفت کامپیوترها از یک سو و سروو موتورها (برای کنترل محورها) از سوی دیگر کمک کردند تا دیگر به نوارهای پانچ نیازی نباشد! سروموتورها میتوانستند با کمک سیگنال خاموش و روشن شوند یا سرعت چرخش خود را تنظیم نمایند تا پیوند میان کامپیوتر و موتورها آغاز شود.

در دستگاههای CNC یک مغز متفکر یا کامیپوتر (Controller) وجود دارد که اپراتور میتوانست کدها را مستقیما در آن وارد کند، هر چند این پروسه عمر زیادی نداشت و به مرور زمان نرم افزارهای CAM پیشرفت کردند تا دیگر نیازی به وارد کردن دستی کدها نباشد! (در همین راهنما بیشتر با CAM آشنا خواهید شد)

در تکنولوژی حال حاضر، اپراتور شکل قطعه اولیه و نهایی، پارامترها و مسیر حرکت ابزار را تعریف میکند تا کدها بصورت خودکار تهیه شوند، سپس با کمک یک کابل کامپیوتر خود را به کنترلر دستگاه (کامپیوتر دستگاه) متصل میکند تا کدها بدون نیاز به تایپ منتقل شوند.

۳٫ چه زمانی به دستگاه CNC نیاز دارید !؟

ماجرای دستگاه های CNC با کمی جو زدگی و تصمیمات احساسی توام شده بطوریکه بسیاری از کارگاهها و مراکز تولیدی نیازی به آنها ندارند اما برای تکمیل ویترین تجهیزاتشان اقدام به خریداری میکنند یا کارگاهی مبتنی بر خدمات تراش یا فرز CNC احداث میکنند بدون آنکه برای جذب مشتریان راهکاری اندیشیده باشند.

نکته اصلی آن است که نباید یک دستگاه CNC را متفاوت از ماهیت اصلی آن بدانیم، مثلا دستگاه برش لیزر CNC چیزی جز یک ماشین برشکاری اتوماتیک نیست اما انتخاب خودکار یا سنتی بودن آن به آگاهی از مزایا و معایب تجهیزات CNC نیاز دارد که در این بخش بررسی میشوند.

اگر دقت محصولات بالا و تیراژ پایین باشد!

بعضی قطعات دقت بالایی دارند که تولیدشان خارج از توان تجهیزات سنتی است و استفاده از دستگاههای CNC ، در حد نمونه سازی، راهکار مناسبی میباشد اما برای تیراژ بالا بهتر است فرآیندهای ورقکاری و آهنگری استفاده شوند تا علیرغم دقت بالا نرخ تولید بیشتر و قیمت تمام شده کمتر باشد.

# با فرآیندهای آهنگری آشنا شوید

# با فرآیندهای ورقکاری آشنا شوید

اگر شکل قطعات پیچیده است!

در بعضی قطعات شکل لیه ها یا سطوح منحنی است که نمیتواند در قالب نقشه ی دو بعدی اندازه گذاری شود و کنترل ابزار برای ماشینکاری آن غیر ممکن است! و این در حالیست که نرم افزارهای CAM میتوانند آنها را شناسایی کرده و بسادگی ابزار را در جهت ساخت این لبه ها هدایت کنند.

پس در کارگاههای قالبسازی، فیکسچرسازی، مدلسازی، مهندسی معکوس و … دستگاههای CNC کاملا ضروری محسوب میشوند.

اگر پژوهشگر هستید!

در آزمایشگاههای پژوهشی زمان حرف اول را میزند و احتمالا تعداد اپراتورهای تجهیزات سنتی کمتر است، پس وجود یک دستگاه CNC میتواند سرعت نمونه سازی را افزایش دهد.

۴٫ مزایای دستگاههای CNC

- تولید مستمر قطعات بدون حضور همیشگی اپراتور

- دقت بالاتر و امکان ساخت قطعات پیچیده متناسب با نوع دستگاه

- -تکرار پذیری بالا و ساخت قطعات یکسان در کارگاههای مختلف

- قابلیت شبیه سازی فرآیند ساخت بصورت نرم افزاری برای محاسبه زمان و هزینه

۵٫ معایب دستگاههای CNC

- هزینه ی بیشتر تعمیرات و نگهداری

- قیمت خرید بسیار بالاتر

- مصرف انرژی بیشتر

۶٫ شیوه ارتباط دستگاه CNC با رایانه

G-Code (جی کد) پرکاربردترین زبان دستگاه سی ان سی است که از سال ۱۹۵۰ در دانشگاه MIT مورد استفاده قرار گرفته و بعدها در سال ۱۹۸۰ با نام RS274D تکمیل و عرضه شده است.

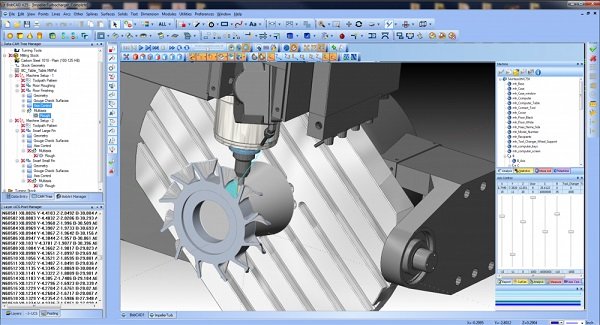

نرم افزارهای Computer Aided Manufacturing یا CAM با نظارت اپراتور، برنامه ساخت را به G-Code ترجمه و به کنترلر CNC ابلاغ می کنند.

با این اوصاف برای ساخت قطعات لازم است قابل دو بعدی یا سه بعدی توسط یکی از نرم افزارهای Computer Aided Design یا CAD ساخته شود و برای تهیه دستورالعمل تولید به نرم افزار CAM منتقل شود.

نکته: همانطور که گفتیم اکثر ماشین های CNC از زبان استاندارد G-Code پشتیبانی می کنند، اما بعضی کنترلرهای ساخته شده توسط شرکتهایی همچون Mazak یا Heidnhein مبتنی بر زبانهای دیگری هستند یا در مواردی یک دستور مشخص جی کد دارای معانی متفاوتی برای کنترلرهای مختلف است.

برای حل این ناسازگاری و ایجاد ارتباط استاندارد میان نرم افزارهای CAM و دستگاه CNC از نرم افزاری با نام Postprocessor استفاده می شود که بخشی از نرم افزارهای CAM است و با انتخاب نام و مدل دستگاه کدنویسی متناسب انجام خواهد شد.

۷٫ درجات آزادی (دو محوره، سه محوره و ..) در دستگاه CNC

متناسب با نوع دستگاه CNC ممکن است ابزار، قطعه کار یا هر دوی آنها در یک یا چند محور، قابلیت چرخش و جابجایی داشته باشند که مجموع آنها درجات آزادی دستگاه را تعیین میکنند.

محورهای جابجایی و درجات آزادی در دستگاه های سی ان سی بصورت زیر در نظر گرفته میشوند:

دستگاه CNC دو محوره

در حالا زیر دستگاه CNC دو محوره نامیده میشود:

- اگر قطعه کار ثابت باشد و ابزار در دو راستای X و Y قابلیت جابجایی خطی داشته باشدمانند اکثر دستگاههای برشکاری لیزر یا واترجت

- اگر ابزار ثابت مانده و قطعه کار در راستای دو محور جابجایی خطی داشته باشد مانند ماشین برشکاری فوم با سیم داغ.

دستگاه CNC دو و نیم محوره

در حالات زیر دستگاه CNC دو و نیم محوره است.

- قطعه کار ثابت بماند و ابزار بتواند در دو راستا بصورت همزمان جابجا شود و حول یک راستا بصورت غیر همزمان دوران کند.

- قطعه کار ثابت بماند و ابزار بتواند در دو راستا بصورت همزمان و در یک راستا بصورت غیر همزمان جابجا شود.

- قطعه کار در دو راستا حرکت خطی همزمان داشته باشد و ابزار بتواند بصورت غیر همزمان حول یک محور دوران کند.

- قطعه کار در دو راستا حرکت خطی همزمان داشته باشد و ابزار بتواند بصورت غیر همزمان حول در یک محور جابجا شود.

همچنین شرایط زیر نیز مشابه شرایط بالا هستند:

- ابزار کار ثابت بماند و قطعه بتواند در دو راستا بصورت همزمان جابجا شود و حول یک راستا بصورت غیر همزمان دوران کند.

- ابزار کار ثابت بماند و قطعه بتواند در دو راستا بصورت همزمان و در یک راستا بصورت غیر همزمان جابجا شود.

- ابزار کار در دو راستا حرکت خطی همزمان داشته باشد و قطعه بتواند بصورت غیر همزمان حول یک محور دوران کند.

- ابزار کار در دو راستا حرکت خطی همزمان داشته باشد و قطعه بتواند بصورت غیر همزمان حول در یک محور جابجا شود.

دستگاه CNC سه محوره

در حالا زیر دستگاه CNC سه محوره است.

- قطعه کار ثابت بوده و ابزار در سه راستا حرکت خطی همزمان داشته باشد.

- قطعه کار ثابت بوده و ابزار در دو راستا حرکت خطی و یک راستا حرکت دورانی همزمان داشته باشد.

- ابزار در دو راستا حرکت خطی و قطعه در یک راستا حرکت دورانی همزمان داشته باشد.

- ابزار در یک راستا حرکت خطی و قطعه در دو راستا حرکت خطی همزمان داشته باشد.

- ابزار حول یک راستا حرکت دورانی و قطعه در دو راستا حرکت خطی همزمان داشته باشد.

- ابزار در دو راستا حرکت دورانی و قطعه در یک راستا حرکت خطی همزمان داشته باشد.

- ابزار ثابت بوده و قطعه در سه راستا حرکت خطی همزمان داشته باشد.

- ابزار ثابت بوده و قطعه در دو راستا حرکت خطی و یک راستا حرکت دورانی همزمان داشته باشد.

دستگاه CNC چهار محوره

همان فرآیند بکار رفته در حالات قبلی در این بخش هم وجود دارد اما لیست بلندبالایی میشود که از حوصله بحث خارج است.

بصورت کلی در این حالت مجموع درجات آزادی قطعه و ابزار برابر چهار است که اگر حرکت همزمان آنها امکان پذیر باشد، چهار محور واقعی (یا True 4 axis) نامیده میشود.

ترکیبهای مختلفی میتوانند برای دستگاههای چهار محوره استفاده شوند که شامل سه راستای حرکت خطی و محور دورانی برای قطعه کار (یا ابزار)، سه حرکت خطی برای ابزار و یک محور دورانی برای قطعه کار و … میباشند.

دستگاه CNC پنج محوره

در این حالت در صورت ثابت بودن دستگاه (ابزار)، ابزار (دستگاه) سه درجه آزادی برای حرکت خطی و دو محور دورانی دارد که مجموعا پنج درجه آزادی را بوجود میاورند، علاوه بر این ممکن است بعضی درجات آزادی برای قطعه و سایر آنها برای ابزار در نظر گرفته شده باشد.

در صورت قابلیت حرکت تمامی محورها بصورت همزمان به آن پنج محوره واقعی یا True 5 Axis میگویند.

پنج محور : سه محور اصلی و دو محور چرخشی در این حالت وجود دارند. ممکن است یک الی دو محور صرفا برای موقعیت دهی بکار گرفته شوند و امکان جابجایی همزمان تمامی محورها وجود نداشته باشد یا تمامی ۵ محور امکان جابجایی و چرخش همزمان داشته باشند که به آن ۵ محور حقیقی گفته می شود. (True 5 Axis)

دستگاه CNC شش محوره و بیشتر!

در دستگاههای شش محوره در صورت ثابت بودن قطعه کار، ابزار میتواند در راستای تمامی جهات اصلی حرکت خطی داشته و حول آنها دوران نماید، همچنین حالات بسیار متفاوتی از درجات آزادی ابزار و قطعه کار وجود دارد که مجموعا شامل ۶ محور حرکتی یا دورانی میشوند.

در صورت آزاد بودن تمام درجات آزادی قطعه کار و ابزار در جهات اصلی، اصطلاحا ماشین ۱۲ محوره است که شامل حالات بسیار متنوعی میباشد.

۸٫ اجزای اصلی دستگاه CNC

دستگاههای CNC انواع مختلفی دارند که بخش زیادی از اجزایشان وابسته به ماهیت اصلی ماشین ابزارشان است، با این حال شاکله ی تمامی آنها مشابه یکدیگر است و از سه بخش اصلی تشکیل میشوند که در این بخش بررسی خواهیم کرد.

۸٫۱٫ بخش مکانیکی دستگاه CNC

این بخش شامل تمامی موتورها، مکانیزمها و سازه و چهارچوب دستگاه CNC میشود.

محور اصلی یا Spindle

یکی از مهمترین بخشهای مکانیکی یک دستگاه CNC، محور اصلی یا اسپیندل است که برای چرخاندن ابزار (در ماشینهایی مثل فرز یا مته CNC) یا قطعه (در ماشینهایی مثل تراش یا سنگ CNC) بکار میرود و سرعت چرخش آنها توسط سیگنال صادر شده از واحد کنترل (MCU) قابل تنظیم است.

نکته : در بعضی تجهیزات مانند واترجت، برش لیزر یا پلاسما، وایرکات، پرس یا چکشها و … اسپیندل کاربردی ندارد.

موتورها و مکانیزمهای تبدیل حرکت چرخشی به خطی

حرکات ابزار و میز قطعه کار توسط واحد کنترل و بصورت خودکار انجام میشود و برای این کار باید حرکت چرخشی موتور توسط مکانیزم بال اسکرو یا چرخ دنده و شانه به صورت خطی روی محورها اعمال شود، پس دقت موقعیت دهی ابزار و قطعه کار وابسته به دقت موتور، اتصالات و مکانیزم استفاده شده برای تبدیل حرکت چرخشی به خطی میباشد.

موتورهای بکار رفته در ماشین آلات سی ان سی میتوانند در دو نوع استپ موتور یا سرووموتور باشند.

سروموتورها صدای کمتری تولید می کنند و راندمان بیشتری نسبت به استپ موتورها دارند اما برای موقعیت یابی دقیق به فیدبک (انکودر) نیاز داشته و مدارشان پیچیده تر است، همچنین استفاده از آنها برای سرعتهای پایین به گیربکس نیاز دارد که این تجهیزات اضافه هزینه تولید آن را افزایش میدهند.

استپ موتورها نسبت به سروموتورها راندمان پایین تری دارند، اما قیمت و هزینه های تعمیرات و نگهداری مقرون به صرفه باعث میشود که انتخاب بسیاری از تولیدکنندگان باشند.

بدنه و چهارچوب

اگر ظرفیت ماشینکاری بالا باشد احتمالا بدنه ی دستگاه ضربات و ارتعاشات بیشتری را تحمل میکند و برای جلوگیری از آن بهتر است از یک بدنه چدنی استفاده شود تا ضربه پذیری بالاتری داشته باشد.

کاهش ارتعاش علاوه بر افزایش عمر ماشین، روی دقت تولید نیز تاثیر گذار است.

در ماشینهایی با ظرفیت کمتر (مانند تراش چوب) برای کاهش هزینه و سبک کردن دستگاه، از فریمهای فولادی استفاده میشود که استحکام خوبی دارند اما مقاومت آنها در برابر ضربه و ارتعاش کمتر است.

قطعا استفاده از فریمهای چدنی بهتر از فولادی است، اما تولید آنها با توجه به ریخته گری بودن چهارچوبهای هزینه ی تولیدشان بیشتر از انواع فلزی است.

۸٫۲٫ بخش الکترونیکی

شامل سیستم تامین قدرت دستگاه، کنتاکتورها، فیوزها، دروایو موتور، سیستم برق کشی و … میباشد.

۸٫۳٫ سیستمهای کنترل (مغز متفکر CNC)

بخش های اصلی یک ماشین CNC شامل موارد زیر میباشد:

رابط کاربری

برای اتصال به کامپیوتر و دریافت خودکار دستورالعملها یا وارد کردن دستی کدها و تنظیمات دستگاه استقاده میشود و بعنوان رابطی میان اپراتور و دستگاه عمل میکند.

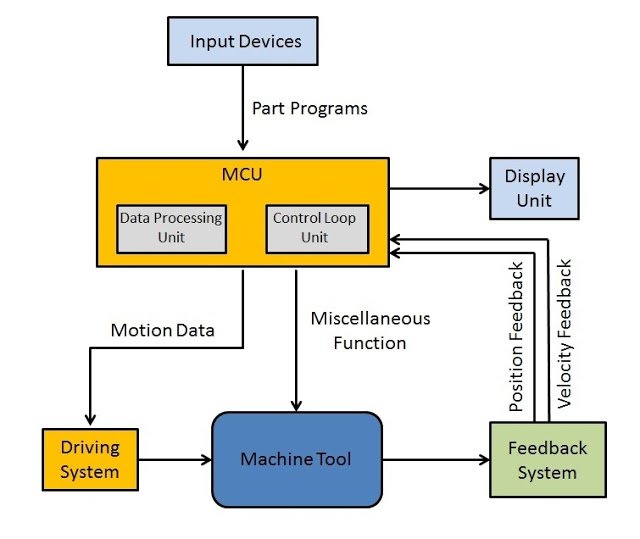

بخش کنترل ماشین یا MCU

برای کنترل عملکرد بخشهای مختلف دستگاه استفاده میشود و شامل توابع مختلفی است که در حافظه ی آن ذخیره شده و بر مبنای کدهای دستوری اجرا میشوند.

وظایف بخش کنترل یک دستگاه CNC عبارت است از:

– دریافت و خواندن کدهای ورودی

– ترجمه و تبدیل کدها برای اجرای توابع از پیش تعریف شده

– کنترل روی تمامی اجزای خودکار ماشین شامل سیستم خنک کاری، جابجایی محورها، رونشن شدن اسپیندل، تعویض ابزار و …

– نظارت روی عملکرد اجزای مختلف دستگاه مثل موقعیت و سرعت حرکت محورها

سیستم اندازه گیری و نظارت (Measuring)

این بخش شامل ترانسفورماتورهایی است که بعنوان سنسورها استفاده میشوند تا موقعیت و سرعت آنی ابزار، اندازه گیری شده و واحد کنترل با مقایسه آن با مقدار مرجع (پیش فرض) در صورت نیاز آن را اصلاح نماید.

بخش نمایش وضعیت

برای نمایش کدهای دستوری،عملکرد کنونی دستگاه، نمایش موقعیت نسبی و مطالق ابزار، وضعیت چرخش اسپیندل، وضعیت روانکاری، مدت زمان باقیمانده تا فرآیند بعدی، ابزار در حال استفاده و … میباشد.

۹٫ ملاک های انتخاب و خرید دستگاه های CNC

در این بخش چند فاکتور حائز اهمیت در انتخاب و خرید دستگاه های CNC مورد بررسی قرار می گیرند.

فضای کاری دستگاه

اگر دستگاه CNC را برای قطعات بزرگ یا سینگین استفاده میکنید لازم است توجه ویژه ای روی ابعاد دهانه ورودی، جنس زیر سری و تحمل چهارچوب دستگاه داشته باشید.

مدل کنترلر دستگاه

کنترلرهای فرعی برندهای ناشناخته میتواند شما را مشکلات زیادی مواجه کند که عدم هماهنگی با نرم افزارهای مرسوم CAM، اشکالات پیش بینی نشده و کمبود اپراتورهای مسلط مواردی از آنهاست.

برندهای زیر تولیدکنندگان شناخته شده کنترلرهای CNC هستند.

برند آلمانی زیمنس زیمنس در تولید کنترلرهای CNC پیشرو محسوب می شود و مشتریان زیادی در سرتاسر دنیا از آن استفاده میکنند.

برند آلمانی هایدهان (Hidehan):این کمپانی نیز یکی از برندهای مطرح تولید کنترلرهای سی ان سی محسوب می شود.

برند ژاپنی فانوک (Fanuc): این برند در کشور چین محبوبیت بسیار بالایی دارد و از کمپانی های مطرح در تولید کنترلر به حساب می آید.

برند ژاپنی میتسوبیشی (Mitsubishi): قیمت این کنترلر تقریبا مشابه کنترلرهای Fanuc است و محبوبیت بالایی در کشورهای آسیایی دارد.

برند تایوانی Syntec: محصولات این کمپانی ارزان تر از سایر برندهای این فهرست هستند و کیفیت نسبتا پایین تری دارند، با این حال برندی شناخته شده و با کیفیت نسبتا مناسبی محسوب می شود.

ولتاژ

توجه داشته باشید بسیاری از دستگاه های وارداتی برای ولتاژ ۲۲۰ مناسب نیستند، حتما از سازگاری دستگاه اطمینان حاصل نمایید.

قابلیت تعویض خودکار ابزار

بعضی از دستگاه ها قابلیت تعویض خودکار ابزار را دارا هستند و می توانند تا ۳۲ ابزار مختلف را نگهداری و در صورت نیاز تعویض نمایند. این قابلیت تاثیر زیادی در سرعت انجام فرآیندهای ساخت خواهد داشت.

اسپیندل

اسپیندل سهم مهمی در دقت، کیفیت و سرعت ماشینکاری CNC دارد و سرعت آن می تواند از ۱۰۰۰۰ تا ۱۰۰۰۰۰ دور در دقیقه متغیر باشد.

قدرت موتور

قدرت بالای موتور احتمال گیر کردن ابزار را کاهش داده و امکان استفاده از ابزارهای بزرگ تر و سنگین تر و ماشینکاری قطعات سختتر را امکان پذیر میکند.

دقت دستگاه

دقت یک دستگاه سی ان سی به پارامترهای مختلفی بستگی دارد. دقت موتور و انکودر، دقت ساختار دستگاه و مونتاژ بخش های مختلف بدنه، لقی اسپیندل و محورها، تعداد پالس های مورد نیاز برای جابجایی به اندازه ی یک میلیمتر و … مجموعه ی موارد بالا تولرانس دستگاه در ساخت قطعات و میزان تکرارپذیری را تعیین می کنند.

اگر از برندهای معتبر استفاده نمی کنید حتما پیش از خرید دقت آن را توسط یک کارشناس کنترل کیفیت بیازمایید.

۱۰٫ دانلود کاتالوگ برای دستگاههای CNC

# با سایر تجهیزات تولید آشنا شوید!

واقعا عالیه

عالی?

توضیحات مفید بود.